熟悉AIAG第四版FMEA手冊的人應該就能從中看出端倪���。在AIAG第四版FMEA手冊中���,對PFMEA的分析原因明確提出了3點要求:

1. 失效的潛在要因按照失效怎樣發(fā)生的跡象來定義,按照可糾正或可控制的情形來描述�����。

2. 在可能的范圍內(nèi)�,識別和文件化每一種失效模式的每一種潛在要因�,要因應盡可能簡要和完整地描述

3. 在編制PFMEA過程中���,小組應假設原材料/外購零部件是正確的。

從第三點就可以看出�,原材料不良并不是我們所需要考慮的PFMEA的失效原因。

但是在制造過程中也確實會存在供應商的原材料是不好的�、不合格的�����,那么這種情況來料難道就不是失效原因嗎�����?

來料當然有可能是原因,但不是我們當前PFMEA所要分析的原因�,我們找原因的時候永遠找的是自身的原因,不會找到供應商那里去���,這個應該是SQE應該要關注的,我們會對供應商提出要求�,會對來料檢驗提出要求���。

另外手冊中對此種情況也有解釋,如果有歷史數(shù)據(jù)顯示接受的材料確實存在質(zhì)量問題���,那么我們的FMEA小組是可以做例外處理的���。這里的例外處理指的是即使來料有質(zhì)量問題,我們依然要確保功能滿足要求���。

如果遇到這種情況,一般有兩種措施:其一���,交由供應商的FMEA解決,其二則是企業(yè)內(nèi)部可以對供應商的材料提出或改進一些探測手段�����,以防止不合格材料進行制造流程�����。

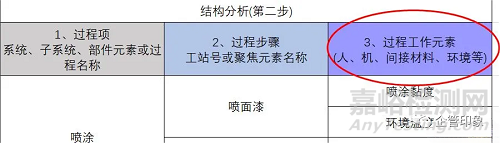

我們都知道PFMEA的失效原因分析是從4M開始的,4M包括人���、機���、料、環(huán)���,這里的“料”不是直接物料,而是間接物料�。

一般情況下�����,我們默認上工序提供的物料是合格的���,但要特別關注在本工序的間接物料,如果是直接物料的問題�,如加工余量、定位孔精度�,一般傳遞給此前的工序過程加以控制。

如果已知來料有不良�����,我們應在過程步驟第一步增加一個過程步驟�,如上料前檢查。如果失效原因是“來料不良”�,那么造成來料不良更深一層的原因則是原材料的不良,按照這樣的推導�,豈不是要追溯到門捷列夫的元素周期表。由此看來�����,原材料不良也不是PFMEA需要分析的失效原因�。

一般來說,主要材料對過程的影響�����,我們在設計階段�����,進行DFMEA以及時,已經(jīng)將風險考慮進去并進行驗證���。到了過程階段時�����,理論上這個材料已經(jīng)被驗證為是沒問題的了�。但是在過程中,可能還存在一些"間接材料"�����,比如�,機加工制程中使用的加工液,或是機臺的澗滑液�����、保養(yǎng)液�����,或是加工用到的刀具等等�。

這些材料一般并不會在設計階段被考慮進去,但是在制程中�����,卻有可能會導致該過程的失效�。比如刀具鈍化、模具防銹油在產(chǎn)品殘留等等�。因此。在我們分析過程元素時,也應該將間接材料考慮進來�����,并按照七步法的步驟�����,一步步寫明該間接材料的功能分析���、失效分析、以及風險分析���。

更明確地說�����,在PFMEA中不是不考慮原材料不良�,也不是假設原材料均為合格�����。而是不會把原材料不良當做失效模式來考慮�����,那是前道工序或供應商家里的PFMEA要做的事情�����。而我們需要做的是要把影響本道工序的來料的影響考慮在內(nèi)�;必要的情況下���,對來料設置相關檢驗控制�����、或檢驗防錯。