感應(yīng)淬火具有高效����、清潔、節(jié)能等特點(diǎn)��,是國家重點(diǎn)推廣應(yīng)用的技術(shù)����。目前����,感應(yīng)加熱技術(shù)已經(jīng)廣泛應(yīng)用于熱處理行業(yè)��,越來越多企事業(yè)單位研究和使用感應(yīng)熱處理技術(shù)����。我公司在齒輪的表面熱處理過程中取得了較好的效果,生產(chǎn)效率非常高�����,產(chǎn)品質(zhì)量均勻穩(wěn)定����,生產(chǎn)成本大幅下降,但在大模數(shù)(m=10~14)齒輪感應(yīng)淬火生產(chǎn)中存在硬化層分布不合理問題��,長期困擾正常生產(chǎn)����。另外,在使用過程中齒輪還會出現(xiàn)裂紋�����、早期疲勞��、脆裂等問題��,其中造成齒輪斷裂的主要原因?yàn)辇X頂�����、齒溝硬化層分布不合理��。本文針對模數(shù)為10以上齒輪感應(yīng)淬火工藝進(jìn)行了一種新的工藝方法嘗試�����,取得了較好效果[1]��。

1��、 大模數(shù)齒輪感應(yīng)淬火硬化層分布情況

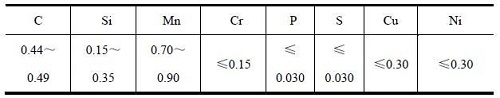

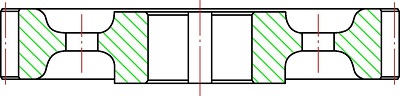

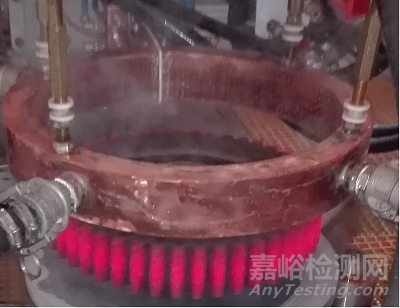

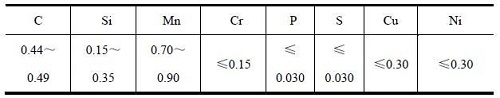

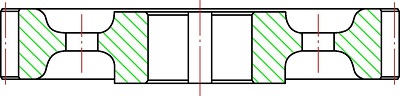

齒輪材料使用S48C-V鋼��,該種牌號為日本牌號�����,要求脫氧處理����,氧含量[O]≤20ppm(1ppm=10﹣6)�����,與中國牌號47Mn鋼化學(xué)成分接近����。S48C-V鋼化學(xué)成分見表1����。齒頂硬化層深度要求4.0~9.8mm,齒根硬化層要求1.9~2.9mm��,表面硬度55~60HRC�����,基體硬度229~277HBW�����。齒輪結(jié)構(gòu)如圖1所示����。該齒輪的主要工藝過程為:下料→鍛造→正火→粗車→精車→滾齒→感應(yīng)淬火→回火→拋丸→精車→精滾齒→拉鍵槽→裝配����。感應(yīng)淬火過程中的加熱采用集中加熱方式����,使用電源功率為350kW��,頻率為2500Hz��,加熱后采用7.5%濃度AQ251淬火冷卻介質(zhì)淬火[2]����,淬火壓力為0.3MPa,低溫回火4h�����。

表1 S48C-V鋼化學(xué)成分(質(zhì)量分?jǐn)?shù)) (%)

圖1 傳動齒輪結(jié)構(gòu)示意

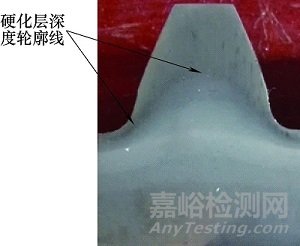

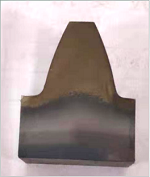

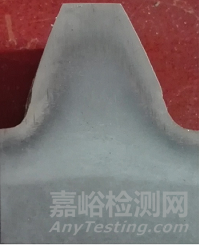

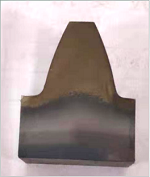

感應(yīng)淬火后硬化層分布情況如圖2所示��。從腐蝕齒輪試樣情況來看��,齒頂硬化層深度較深��,齒溝硬化層深度較淺,仿形效果較差��。借助顯微硬度計(jì)檢測硬化層深度�����,齒頂硬化層深度為11.5mm����,齒溝硬化層為1.0mm,節(jié)圓處硬化層深度8.0mm����,硬化層分布效果較差,硬化層分布不合理��,齒頂硬化層深度過深而齒溝硬化層深度過淺��,無法滿足圖樣技術(shù)要求(齒頂硬化層4.0~9.8mm����、齒溝硬化層1.9~2.9mm)。一方面��,此種硬化層分布齒部幾乎完全淬透�����,齒部中心位置沒有硬度較低、韌性較好的基體承受傳動過程中的沖擊�����,齒輪脆性大大增加��;另一方面��,齒溝硬化層過淺����,沒有足夠的抗彎曲疲勞強(qiáng)度����,容易出現(xiàn)早期脆性斷裂、打齒����、疲勞損壞等問題。

圖2 硬化層分布

2����、硬化層分布影響因素分析

通常影響硬化層分布的因素有加熱、冷卻、原材料特性等�����。原材料檢測合格�����,排除原材料因素造成的影響����。加熱影響主要有加熱溫度和加熱層深度,通過紅外測溫儀檢測表面淬火時的溫度�����,檢測結(jié)果為870~890℃�����,滿足工藝要求��。通常硬化層深度主要是由加熱層和淬火冷卻決定的��,加熱層主要與頻率和加熱時間有關(guān)����,頻率越高��,集膚效應(yīng)越明顯��,硬化層越淺�����,頻率越低����,硬化層越深�����,同時需要配合制定合理的加熱時間����。

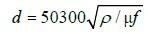

感應(yīng)加熱過程中電流透入深度計(jì)算式為

式中 d——電流透入深度(mm)����;

ρ——材料電阻率(Ω·m);

μ——材料磁導(dǎo)率(H/m)��;

f——電流頻率(Hz)。

電阻率和磁導(dǎo)率是隨著溫度的變化而變化的�����。通過計(jì)算可知����,800℃時2500Hz頻率下電流的透入深度約為10mm,該電流透入深度比較合理����,說明頻率選擇合理。但是��,實(shí)際淬火后硬化層深度仍無法滿足要求�����。通過深入分析發(fā)現(xiàn)����,感應(yīng)加熱時由于該件模數(shù)較大,在2500Hz頻率下齒頂加熱速度較快����,因此很快達(dá)到要求的加熱層�����,而齒溝距離感應(yīng)器較遠(yuǎn)�����,溫度較低�����,加熱效果如圖3所示�����。為使齒輪的齒頂����、齒溝等位置同時達(dá)到淬火溫度��,需要延長加熱時間��,這就造成齒頂加熱時間過長��,熱量傳導(dǎo)至更深的位置�����,造成齒頂硬化層過深�����;如不延長加熱時間��,則會存在硬化層分布問題(見圖2),齒溝硬化層深度無法滿足技術(shù)要求。

圖3 單一頻率集中加熱效果

經(jīng)分析發(fā)現(xiàn)����,出現(xiàn)這種現(xiàn)象的原因主要是由于齒輪模數(shù)大、齒頂齒溝加熱不同步�����,該種模數(shù)齒輪已經(jīng)不適合整體感應(yīng)加熱淬火����,在同一頻率下齒頂����、齒溝加熱無法兼顧。因此�����,該種大模數(shù)齒輪適合采用單齒感應(yīng)淬火,以較低的頻率加熱齒溝����、較高的頻率加熱齒頂。單齒感應(yīng)淬火對齒面和齒溝同時進(jìn)行掃描感應(yīng)淬火��,齒面��、齒溝硬化層分布非常均勻一致��,可解決硬化過深問題��。然而����,經(jīng)分析計(jì)算,單齒淬火生產(chǎn)1件齒輪的時間為25min左右�����,整體感應(yīng)淬火生產(chǎn)1件齒輪的時間為3min�����,因此單齒感應(yīng)淬火的效率非常低��,無法滿足生產(chǎn)效率的需求�����。

3�����、 試驗(yàn)方案

為解決上述問題����,我公司技術(shù)人員通過多次討論分析,決定借鑒雙頻感應(yīng)淬火技術(shù)����,提出一種新的感應(yīng)加熱方式。雙頻感應(yīng)淬火技術(shù)可實(shí)現(xiàn)齒頂����、齒溝不同頻率加熱,可較好地解決硬化層深度分布的問題[3]��。但是,我公司設(shè)備無法實(shí)現(xiàn)同步雙頻感應(yīng)淬火�����,依據(jù)在用設(shè)備特點(diǎn)��,制定出分段����、不同步、不同頻率加熱方案�����,見表2�����。

表2 分段�����、不同步��、不同頻率加熱方案

4��、 試驗(yàn)驗(yàn)證

按照改進(jìn)后制定的感應(yīng)加熱方案進(jìn)行試驗(yàn),采用分階段感應(yīng)加熱淬火工藝����,第一段采用2000Hz頻率��,加熱30s��,加熱溫度至750℃左右����;第二階段切換至高頻12000Hz,加熱22s����,加熱溫度達(dá)到850℃;第三階段再次切換頻率至2500Hz����,加熱15s,加熱溫度達(dá)到880℃后進(jìn)行淬火��,加熱效果對比如圖4所示����。從圖4a可看出,改進(jìn)前,采用單一頻率加熱時��,齒頂��、齒溝已完全熱透����,造成齒部硬化層過深;從圖4b可看出����,改進(jìn)后加熱效果明顯,齒頂�����、齒溝均已達(dá)到淬火溫度����,而齒部并未熱透,淬火后硬化層不會過深����。

a) 改進(jìn)前加熱效果

b)改進(jìn)后加熱效果

圖4 改進(jìn)前后加熱效果對比

淬火后對試驗(yàn)齒輪進(jìn)行剖切,并對改進(jìn)前后硬化層分布進(jìn)行對比��,如圖5所示。從圖5b可看出��,改進(jìn)后硬化層分布效果良好�����,齒頂硬化層深度6.5mm����,齒溝硬化層深度2.3mm��,節(jié)圓處硬化層深度4.2mm����,滿足要求,各位置硬化層均達(dá)到要求��。

a)改進(jìn)前硬化層分布

b)改進(jìn)后硬化層分布

圖5 改進(jìn)前后硬化層分布對比

5��、 結(jié)束語

按照上述試驗(yàn)方案先后生產(chǎn)齒輪10000余件����,產(chǎn)品質(zhì)量穩(wěn)定,未出現(xiàn)齒輪故障問題��。實(shí)踐證明,采用分段����、不同頻率感應(yīng)加熱淬火方式,可較好地解決大模數(shù)齒輪硬化層分布不合理問題����,為大模數(shù)齒輪生產(chǎn)提供了新思路。

參考文獻(xiàn):

[1] 馮顯磊����,李炎,胡良波��,等.推土機(jī)齒輪常見裂紋分析與預(yù)防[J]. 金屬加工(熱加工)����,2015(23):58-61.

[2] 回艷. AQ251淬火冷卻介質(zhì)的特點(diǎn)及使用[J]. 金屬加工(熱加工),2012(3):54-55.

[3] 黃顯臣. 齒輪的雙頻感應(yīng)加熱淬火[J]. 國外汽車��,1990(2):64-66.