電磁法檢測(cè)是一種較成熟的非接觸式埋地金屬管道缺陷檢測(cè)方法,其一般采用過(guò)零點(diǎn)時(shí)間�����、信號(hào)峰值�、峰值時(shí)間及信號(hào)晚期的衰減率等參數(shù)來(lái)評(píng)價(jià)管道壁厚。在檢測(cè)中,要獲取一個(gè)完整的檢測(cè)信號(hào)必須設(shè)置合理的激勵(lì)參數(shù)�,如果參數(shù)選擇不當(dāng),可能會(huì)導(dǎo)致管道壁厚檢測(cè)數(shù)據(jù)偏移�,造成誤檢或者漏檢。

為了便于根據(jù)不同管道規(guī)格或?qū)嶋H工況選擇合理激勵(lì)參數(shù)���,陜西國(guó)防工業(yè)職業(yè)技術(shù)學(xué)院智能制造學(xué)院和中煤科工集團(tuán)西安研究院有限公司的研究人員對(duì)電磁法檢測(cè)金屬管道缺陷的影響因素展開研究�����。

電磁法檢測(cè)原理

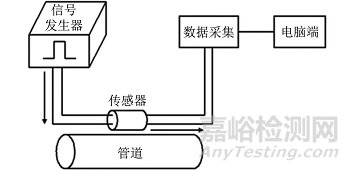

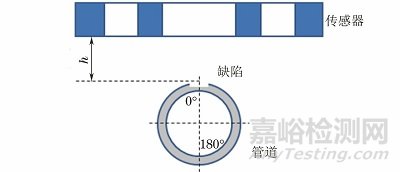

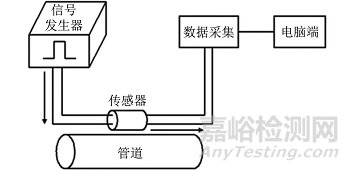

電磁法檢測(cè)金屬管道的原理如圖1所示���,通過(guò)信號(hào)發(fā)生器給傳感器施加階躍型電流信號(hào),在空間產(chǎn)生穩(wěn)定的一次磁場(chǎng)�,一次磁場(chǎng)擴(kuò)散至金屬管道表面形成渦流效應(yīng)�,由于電流信號(hào)存在階躍過(guò)程,在電流從高電位瞬間轉(zhuǎn)變?yōu)榈碗娢粫r(shí)���,根據(jù)法拉第電磁感應(yīng)定律可知,金屬管道表面的渦流會(huì)在空間產(chǎn)生與一次磁場(chǎng)相同的二次磁場(chǎng)�,二次磁場(chǎng)攜帶管道的基本信息被傳感器接收傳并輸至電腦端���,進(jìn)一步分析該信號(hào)即可評(píng)價(jià)管道�。

圖1 電磁法檢測(cè)金屬管道原理示意

根據(jù)電磁法原理和檢測(cè)方法可知�����,激發(fā)電流的大小�、頻率���、傳感器提離高度等因素對(duì)接收信號(hào)的影響較為明顯�。為此�����,通過(guò)合理設(shè)計(jì)試驗(yàn)裝置及方法���,研究各影響參數(shù)對(duì)瞬變電磁檢測(cè)信號(hào)的影響�����,以期為后續(xù)該技術(shù)在實(shí)際工況中的應(yīng)用提供數(shù)據(jù)基礎(chǔ)�����,提高工作效率及檢測(cè)結(jié)果的準(zhǔn)確性���,滿足實(shí)際工況的精度要求�����。

電磁法檢測(cè)管道缺陷可行性分析

1�、試驗(yàn)平臺(tái)

電磁檢測(cè)裝置主要包括信號(hào)激發(fā)模塊���、傳感器模塊和數(shù)據(jù)處理模塊���,如圖2所示,其中信號(hào)激發(fā)模塊采用GBH-1型數(shù)據(jù)采集設(shè)備�,該設(shè)備不僅采集頻率可調(diào)且信噪比高;傳感器采用自制線圈���,結(jié)構(gòu)為圓環(huán)形�,其激發(fā)線圈直徑為200 mm�����,接收線圈直徑為100 mm���。

圖2 電磁檢測(cè)裝置外觀

為了進(jìn)一步簡(jiǎn)化試件���,把管道直徑放大至無(wú)限大,則管道曲面可類比于平面�����,因而采用鋼板代替金屬管道�。根據(jù)傳感器尺寸計(jì)算出傳感器有效覆蓋面積為400 mm�����,選取鋼板尺寸的長(zhǎng)度和寬度均為400 mm�����,厚度分別為5�,10,15�����,20 mm�,如圖3所示�����。

圖3 鋼板試件外觀

2�����、試驗(yàn)結(jié)果分析

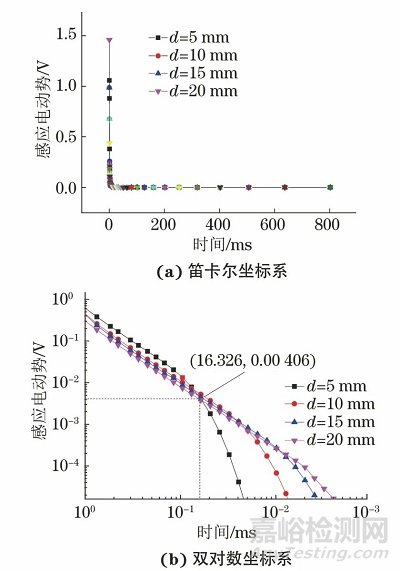

針對(duì)不同厚度的試件展開試驗(yàn)�����,分析不同壁厚對(duì)信號(hào)的影響�。設(shè)置激勵(lì)電流為1 A�����,激發(fā)頻率為1/4 Hz�,試件距離傳感器垂直高度為100 mm。對(duì)試驗(yàn)數(shù)據(jù)進(jìn)行坐標(biāo)變換���,將笛卡爾坐標(biāo)系變換成雙對(duì)數(shù)坐標(biāo)系后�����,可明顯看出檢測(cè)信號(hào)在t<16.326 ms時(shí)數(shù)據(jù)重合�����,在t>16.326 ms時(shí)出現(xiàn)了明顯的分叉���,如圖4所示。檢測(cè)結(jié)果表明電磁法檢測(cè)金屬管道缺陷具有可行性���。

圖4 不同厚度鋼板的電磁檢測(cè)信號(hào)

影響因素試驗(yàn)分析

1�、激發(fā)頻率對(duì)檢測(cè)信號(hào)的影響

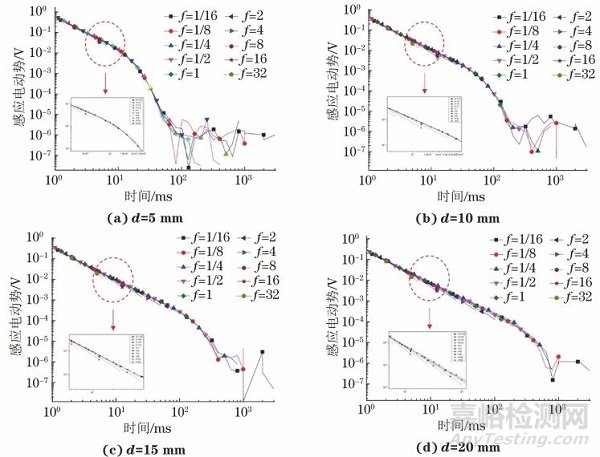

試驗(yàn)采用的激勵(lì)信號(hào)為階躍型電流信號(hào)�,設(shè)備集激發(fā)和采集于一體。選擇激勵(lì)頻率為1/16�,1/8�����,1/4�����,1/2�,1,2���,4���,8���,16 Hz,分析各厚度試件在不同頻率下的電磁檢測(cè)信號(hào)���,試驗(yàn)結(jié)果如圖5所示�����。

圖5 各試件不同頻率下的電磁檢測(cè)信號(hào)

通常���,一個(gè)完整的檢測(cè)信號(hào)(坐標(biāo)變換后)包含兩部分:直線形式的前半部分,指數(shù)形式的后半部分�。由圖5可以明顯看出頻率變化不會(huì)對(duì)幅值和幅值衰減速度造成影響,只會(huì)影響檢測(cè)信號(hào)的完整性�,隨著頻率增大,檢測(cè)信號(hào)持續(xù)時(shí)間縮短�����,只呈現(xiàn)出直線部分。通常需要檢測(cè)信號(hào)的后半部分來(lái)計(jì)算金屬管道剩余壁厚���,因此應(yīng)選擇合適的頻率進(jìn)行檢測(cè)�����,為后期數(shù)據(jù)處理提供基礎(chǔ)。

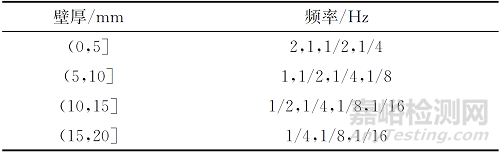

為了確保接收信號(hào)的完整性�,必須根據(jù)管道壁厚設(shè)置合適的激發(fā)頻率。分析可知對(duì)于壁厚較大的管道應(yīng)該選擇較小的激發(fā)頻率(更有穿透力)�;對(duì)于壁厚較小的管道應(yīng)該選擇較大的激發(fā)頻率,確保信號(hào)的有效性���。在試驗(yàn)過(guò)程中發(fā)現(xiàn)頻率小會(huì)延長(zhǎng)數(shù)據(jù)采集時(shí)間且給后期數(shù)據(jù)帶來(lái)較大干擾�����。為了提高實(shí)際檢測(cè)工作效率�,按照不同管道壁厚對(duì)激發(fā)頻率進(jìn)行優(yōu)化�,優(yōu)化結(jié)果如下:

2、激勵(lì)電流對(duì)檢測(cè)信號(hào)的影響

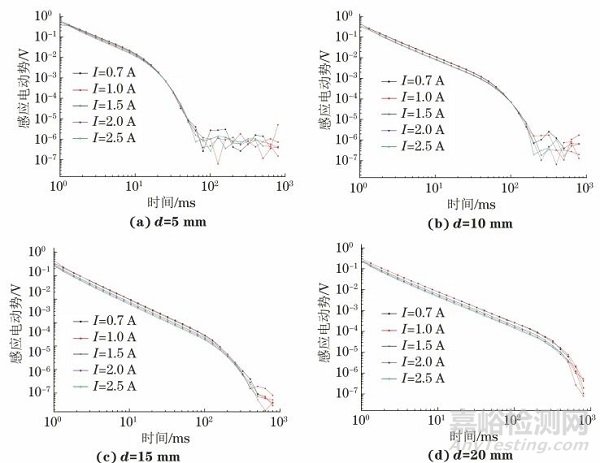

根據(jù)上述頻率試驗(yàn)的結(jié)果�����,為確保檢測(cè)信號(hào)的完整性,選擇激發(fā)頻率為1/4 Hz���,電流分別為0.7���,1,1.5�,2,2.5 A���,對(duì)各試件進(jìn)行檢測(cè)���,各試件不同電流下的電磁檢測(cè)信號(hào)如圖6所示。

圖6 各試件不同電流下的電磁檢測(cè)信號(hào)

由圖6可知�,對(duì)于厚為5,10���,15 mm的管道���,隨著電流的增加,感應(yīng)電動(dòng)勢(shì)在前期幅值增大���,后期發(fā)生重合且壁厚越大重合時(shí)間越推遲���;對(duì)于厚為20 mm的管道�,隨著電流的增加���,感應(yīng)電動(dòng)勢(shì)幅值增大且變化趨勢(shì)一致�。由此可知���,對(duì)于壁厚較大的管道可以通過(guò)改變激勵(lì)電流來(lái)獲取幅值不一樣的信號(hào),對(duì)于薄壁管道�,改變激勵(lì)電流的意義不大,且激勵(lì)電流較小時(shí)感應(yīng)電動(dòng)勢(shì)不會(huì)發(fā)生變化�,例如當(dāng)管道壁厚為10 mm時(shí),激勵(lì)電流為0.7 A和1 A時(shí)感應(yīng)電動(dòng)勢(shì)幾乎一致�����。

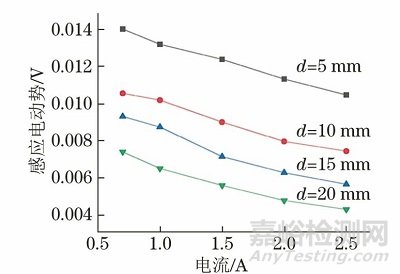

時(shí)間為10.488 ms時(shí)�����,激勵(lì)電流對(duì)感應(yīng)電動(dòng)勢(shì)的影響規(guī)律如圖7所示�,可見相同激勵(lì)電流下,管道壁厚越薄���,獲取的感應(yīng)電動(dòng)勢(shì)越大�,且隨著電流的增加,感應(yīng)電動(dòng)勢(shì)呈直線衰減�。因此在實(shí)際工況作業(yè)時(shí),較厚的管道應(yīng)該選擇較小的激勵(lì)電流���,以確保準(zhǔn)確評(píng)價(jià)管道質(zhì)量�����。

圖7 激勵(lì)電流對(duì)感應(yīng)電動(dòng)勢(shì)的影響規(guī)律(時(shí)間為10.488 ms)

3���、傳感器提離高度對(duì)檢測(cè)信號(hào)的影響

傳感器提離高度是指?jìng)鞲衅鲙缀沃行呐c正下方待檢金屬管道表面最高點(diǎn)的垂直距離。為確定提離高度與檢測(cè)信號(hào)是否存在某種關(guān)系�����,采用控制量法設(shè)計(jì)試驗(yàn)組�,設(shè)置激勵(lì)電流為1 A,頻率為1/4 Hz�,提離高度分別為0,50�����,100,150�����,200�����,250 mm�,對(duì)各試件進(jìn)行試驗(yàn),試驗(yàn)布置如圖8所示���。

圖8 提離高度影響試驗(yàn)布置示意

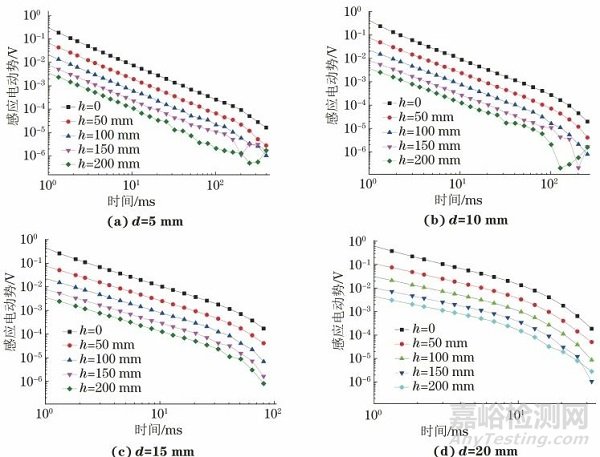

各試件不同提離高度下的電磁檢測(cè)信號(hào)如圖9所示,可以明顯看出�����,提離高度增大感應(yīng)電動(dòng)勢(shì)幅值也隨之增大�;當(dāng)提離高度增大到100 mm時(shí),各試件的感應(yīng)電動(dòng)勢(shì)出現(xiàn)波動(dòng)�����,原因在于試驗(yàn)使用的傳感器直徑為200 mm�����,試件邊長(zhǎng)為400 mm,其有效覆蓋范圍L=D+2h(L為試件邊長(zhǎng)�,D為傳感器直徑,h為提離高度)���,故其有效提離高度為100 mm�����。通過(guò)Origin軟件分析曲線衰減率可知�����,提離高度增大只會(huì)影響感應(yīng)電動(dòng)勢(shì)幅值,不會(huì)對(duì)感應(yīng)電動(dòng)勢(shì)衰減率造成影響�,由此可以降低實(shí)際檢測(cè)時(shí)的操作難度,消除傳感器高度不一對(duì)管道缺陷評(píng)價(jià)造成的誤差�����。

圖9 各試件不同提離高度下的電磁檢測(cè)信號(hào)

4�、缺陷位置對(duì)檢測(cè)信號(hào)的影響

瞬變電磁法對(duì)軸向缺陷定位準(zhǔn)確度較高,但對(duì)于周向分布缺陷的試驗(yàn)數(shù)據(jù)較少���。選擇規(guī)格為ф108 mm×6 mm的管道作為試件���,在傳感器有效覆蓋范圍內(nèi)制作人工缺陷���,模擬管道在實(shí)際環(huán)境遭到的腐蝕,缺陷類型為均勻腐蝕���,規(guī)格為120 mm×120 mm×2 mm���。設(shè)置激勵(lì)電流為1 A,頻率為1 Hz�,提離高度為50 mm,將缺陷放置于傳感器正下方的位置�,如圖10所示。

圖10 缺陷位置影響試驗(yàn)布置示意

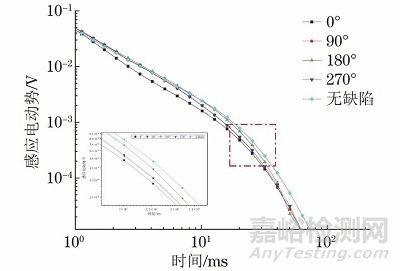

缺陷位置對(duì)感應(yīng)電動(dòng)勢(shì)的影響規(guī)律如圖11所示���,可見當(dāng)缺陷在管道正下方(0°)時(shí),感應(yīng)電動(dòng)勢(shì)最小�����,當(dāng)缺陷周向旋轉(zhuǎn)時(shí)���,感應(yīng)電動(dòng)勢(shì)隨之增大�,當(dāng)管道旋轉(zhuǎn)180°時(shí),感應(yīng)電動(dòng)勢(shì)出現(xiàn)最大值�,隨之又慢慢減小,但都小于管道無(wú)缺陷處的感應(yīng)電動(dòng)勢(shì)�����。試驗(yàn)結(jié)果表明���,瞬變電磁法對(duì)傳感器正下方的缺陷檢測(cè)靈敏度較高�,可為該技術(shù)應(yīng)用拓展至城市熱力�����、壓力管道缺陷評(píng)價(jià)提供參考價(jià)值���。

圖11 缺陷位置對(duì)感應(yīng)電動(dòng)勢(shì)的影響規(guī)律

5���、缺陷類型對(duì)檢測(cè)信號(hào)的影響

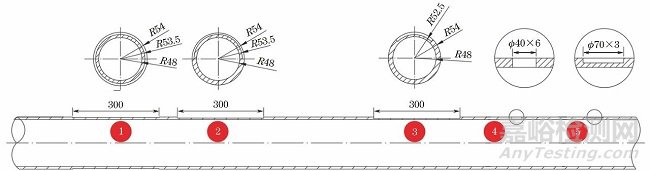

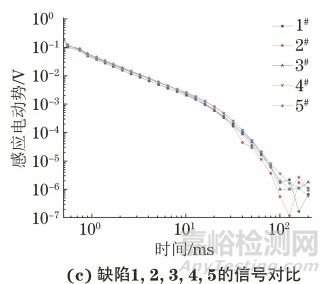

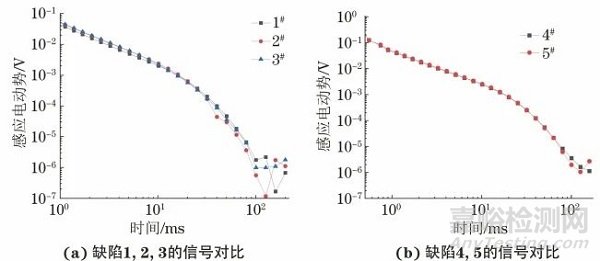

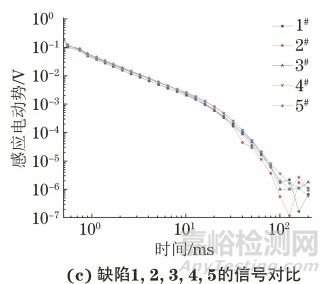

調(diào)研資料表明,油氣管道偶爾也會(huì)出現(xiàn)穿孔腐蝕�����。為判斷缺陷類型對(duì)檢測(cè)信號(hào)的影響,使用上述管道作為試件�,設(shè)置激勵(lì)電流為1 A,頻率為1 Hz�����,提離高度為50 mm�。在管道上制造3個(gè)均勻腐蝕、2個(gè)穿孔腐蝕�,這5個(gè)缺陷體積均為傳感器覆蓋區(qū)域總體積的5%,缺陷規(guī)格及分布如圖12所示�,電磁檢測(cè)結(jié)果如圖13所示。

圖12 管道人工缺陷規(guī)格及分布示意

(缺陷1深0.5 mm���,整周�;缺陷2深1 mm�����,半周���;缺陷3深1.5 mm,1/4周)

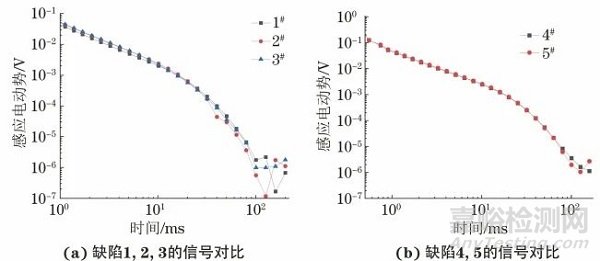

圖13 缺陷類型對(duì)電磁檢測(cè)信號(hào)的影響規(guī)律

分析圖13可知�,在傳感器有效覆蓋范圍內(nèi)�����,若缺陷類型相同�,體積相同�����,則感應(yīng)電動(dòng)勢(shì)幅值和衰減趨勢(shì)幾乎一樣�;當(dāng)均勻腐蝕和穿孔腐蝕同時(shí)存在,可以看出穿孔腐蝕的感應(yīng)電動(dòng)勢(shì)幅值比均勻腐蝕的感應(yīng)電動(dòng)勢(shì)幅值高且衰減較慢�。由此可見,在實(shí)際檢測(cè)中���,穿孔腐蝕不易被發(fā)現(xiàn)�����,很容易被誤判���。因此建議通過(guò)優(yōu)化傳感器結(jié)構(gòu)或使磁場(chǎng)聚焦來(lái)檢測(cè)孔狀腐蝕。

結(jié)論

(1) 不同壁厚鋼板的檢測(cè)信號(hào)在t<16.326 ms時(shí)重合���,在t>16.326 ms時(shí)出現(xiàn)明顯的分叉�,表明電磁法在金屬管道缺陷檢測(cè)中具有可行性。

(2) 對(duì)頻率���、電流���、提離高度和缺陷類型等影響參數(shù)的試驗(yàn)表明,頻率只會(huì)對(duì)檢測(cè)信號(hào)的完整性造成影響�;激勵(lì)電流變化對(duì)檢測(cè)信號(hào)幅值和衰減速度影響不大;提離高度影響檢測(cè)信號(hào)的幅值���,對(duì)衰減率無(wú)影響�;在傳感器有效覆蓋范圍內(nèi)�,缺陷處于傳感器正下方時(shí)最容易被發(fā)現(xiàn);當(dāng)缺陷體積相同時(shí)���,均勻腐蝕要比穿孔腐蝕更容易發(fā)現(xiàn)���。

(3) 試驗(yàn)結(jié)果不僅在傳感器優(yōu)化及實(shí)際工況作業(yè)中具有重要的指導(dǎo)意義,還對(duì)具有包覆層金屬管道的腐蝕和缺陷檢測(cè)有借鑒意義�����。