40MnBH鋼是一種高淬透性的低合金結(jié)構(gòu)鋼�����,將微量硼元素加入鋼中可以顯著提高鋼的淬透性���,該鋼經(jīng)調(diào)質(zhì)處理后具有良好的綜合力學(xué)性能���,被廣泛應(yīng)用于對(duì)強(qiáng)度、韌性要求較高的軸類(lèi)零件中�。

某廠生產(chǎn)的軸頭加工流程為:下料→感應(yīng)加熱→模鍛→沖孔→調(diào)質(zhì)處理→機(jī)械加工,對(duì)該鋼進(jìn)行加工過(guò)程中�,發(fā)現(xiàn)某批次軸頭內(nèi)孔存在批量開(kāi)裂現(xiàn)象�����。

研究人員采用一系列理化檢驗(yàn)方法分析了軸頭開(kāi)裂的原因�����,以避免該類(lèi)問(wèn)題再次發(fā)生�。

1�����、理化檢驗(yàn)

1.1 宏觀觀察

軸頭宏觀形貌如圖1所示�,為了便于觀察,將軸頭鋸為上半段大頭端和下半段小頭端,下半段小頭端內(nèi)孔表面存在明顯的環(huán)向折疊缺陷(圖1中箭頭所指)�����。

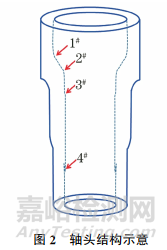

軸頭結(jié)構(gòu)如圖2所示,由圖2可知:軸頭內(nèi)孔表面自上而下共存在4處應(yīng)力集中區(qū)���,分別編號(hào)為1#~4#�,其中1#~3#區(qū)域位于上半段,且均為大圓弧過(guò)渡區(qū)�����,應(yīng)力集中程度較弱�;4#區(qū)域則位于下半段�����,即圖1中環(huán)向折疊缺陷處���,該處應(yīng)力集中程度較明顯���。

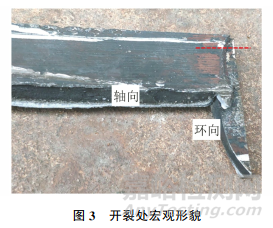

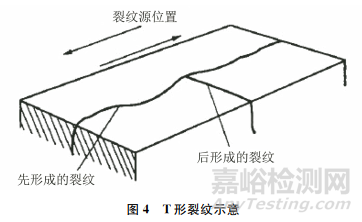

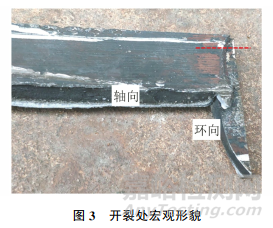

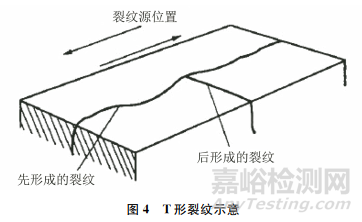

將軸頭下半段裂紋部分切開(kāi),宏觀形貌如圖3所示�,軸向裂紋和環(huán)向裂紋整體呈T形分布(見(jiàn)圖4)���,且兩處裂紋均呈應(yīng)力開(kāi)裂特征�����。環(huán)向裂紋處為首先開(kāi)裂部位���,軸向裂紋為次生裂紋�����。

1.2 磁粉檢測(cè)

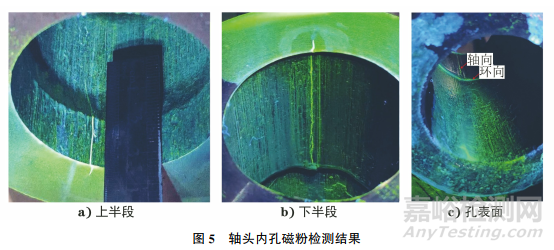

圖5為軸頭內(nèi)孔磁粉檢測(cè)結(jié)果�,上半段裂紋軸向長(zhǎng)度約為30mm�����,下半段則一直延伸至環(huán)向折疊處���。由圖5可知:除軸向裂紋外,約1/3圈折疊根部存在環(huán)向磁痕���。

1.3 金相檢驗(yàn)

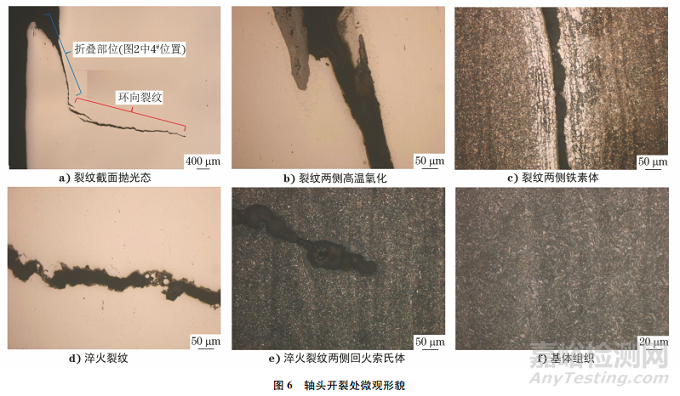

沿圖3中虛線切割取樣���,將試樣置于光學(xué)顯微鏡下觀察���,結(jié)果如圖6所示�。由圖6可知:環(huán)向裂紋由兩部分組成,其中折疊部分(4#位置)腔內(nèi)填充有氧化物�����,兩側(cè)有高溫氧化特征���,組織為鐵素體���,為典型的鍛造折疊,另一部分則以折疊根部為源發(fā)生徑向擴(kuò)展���,兩側(cè)組織為回火索氏體���,未見(jiàn)氧化、脫碳等熱處理缺陷�����,整體表現(xiàn)為淬火開(kāi)裂。

1.4 掃描電鏡(SEM)分析

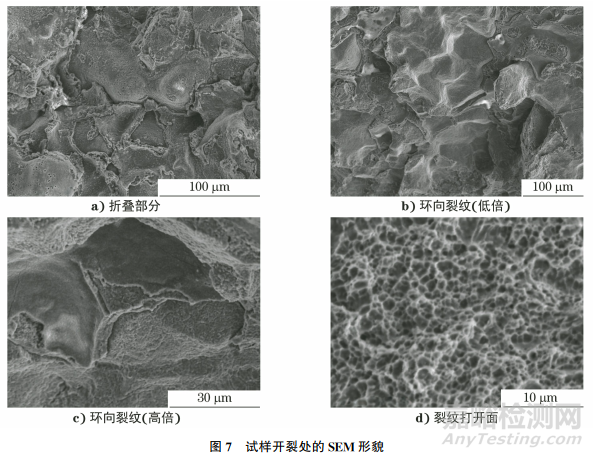

將開(kāi)裂處試樣置于掃描電鏡下觀察�,結(jié)果如圖7所示�����,由圖7可知:折疊部分表面被厚厚的氧化皮覆蓋���,局部氧化皮剝落處呈圓滑形態(tài)���。環(huán)向裂紋面雖被較薄的氧化皮覆蓋�����,但沿晶開(kāi)裂形貌清晰可見(jiàn),為典型的淬火裂紋特征�,打開(kāi)裂紋面�����,組織呈韌窩形貌�����。

2���、綜合分析

2.1 裂紋性質(zhì)

環(huán)向裂紋和軸向裂紋均為淬火裂紋���,環(huán)向裂紋和軸向裂紋皆沿晶界擴(kuò)展�,尾部尖細(xì)且兩側(cè)無(wú)高溫氧化和脫碳現(xiàn)象�,符合淬火裂紋特征���;反之���,折疊處拋光態(tài)表面可見(jiàn)高溫氧化質(zhì)點(diǎn)�,腐蝕后表面存在明顯脫碳�����,且組織流線與變形方向一致�。

2.2 折疊產(chǎn)生原因

折疊是一種表面缺陷�����,鋼坯上存在表面疤痕���、凹凸不平�、尖銳棱角等缺陷,在軋制過(guò)程中�,這些缺陷存在于鋼材表面,或由于鍛扎操作不當(dāng)�,將上一道工序生成的尖角、耳子又壓入金屬本體�,與鋼材疊合在一起�,最后形成折疊�。通過(guò)對(duì)現(xiàn)場(chǎng)調(diào)研�����,可判斷折疊形成于沖孔階段���,其主要與沖孔模具頭部邊緣磨損嚴(yán)重�����、表面粗糙以及終鍛溫度接近下限有關(guān)。

2.3 淬火裂紋產(chǎn)生原因

在熱處理鋼件時(shí)���,特別是淬火過(guò)程中�����,截面各部分加熱和冷卻速率不一致使鋼件存在溫差�����,加上組織轉(zhuǎn)變的不同時(shí)性等原因���,使得鋼件截面各部分的體積脹縮不均勻���,組織轉(zhuǎn)變的不均勻以及彈性變形的不一致,導(dǎo)致熱處理應(yīng)力的產(chǎn)生�。熱處理應(yīng)力主要分為加熱或冷卻不均勻造成的熱應(yīng)力和組織轉(zhuǎn)變的不同時(shí)性造成的組織應(yīng)力兩種�,其在鋼件內(nèi)存在的狀態(tài)和起的作用有所不同���。此外�����,偏析等因素造成鋼件內(nèi)部組織轉(zhuǎn)變的不均勻引起的附加應(yīng)力也屬于組織應(yīng)力���。熱處理后鋼件的最終應(yīng)力狀態(tài)及大小取決于這兩種應(yīng)力之和�,稱(chēng)為合應(yīng)力或殘余應(yīng)力�。當(dāng)淬火冷卻過(guò)程中產(chǎn)生的殘余應(yīng)力大于材料的強(qiáng)度時(shí)���,就會(huì)發(fā)生開(kāi)裂現(xiàn)象�。淬火裂紋分布沒(méi)有規(guī)律���,一般在零件的棱角槽口�����、截面突變處�����、孔洞邊緣和機(jī)械加工的刀痕上容易形成淬火裂紋�����,折疊處應(yīng)力集中嚴(yán)重���,為淬火開(kāi)裂提供了條件。

綜上,由于沖模頭部邊緣磨損嚴(yán)重、表面粗糙以及終鍛溫度偏低�,因此在沖孔過(guò)程中�����,內(nèi)孔表面形成環(huán)向折疊缺陷�。折疊為裂紋類(lèi)缺陷,頭部應(yīng)力集中程度嚴(yán)重�����,淬火過(guò)程中���,折疊頭部為裂紋源�����,引起淬火開(kāi)裂�����,同時(shí)在組織應(yīng)力的作用下產(chǎn)生軸向裂紋�,二者交匯便形成T形開(kāi)裂形貌���。

3���、結(jié)論及建議

40MnBH鋼軸頭內(nèi)孔表面折疊是導(dǎo)致淬火開(kāi)裂的根本原因���。折疊的產(chǎn)生主要與沖模頭部邊緣磨損嚴(yán)重及終鍛溫度偏低有關(guān)。

建議嚴(yán)格控制終鍛溫度及沖孔時(shí)的溫度���,定期檢查沖孔模具的磨損情況�,對(duì)有內(nèi)孔的軸類(lèi)零件進(jìn)行淬火冷卻時(shí)�,應(yīng)控制好其冷卻速率���。

作者:高彬科�,張弛���,吳飛虎�,梁會(huì)雷���,李平平

單位:中車(chē)戚墅堰機(jī)車(chē)車(chē)輛工藝研究所有限公司

來(lái)源:《理化檢驗(yàn)-物理分冊(cè)》2023年第6期