近年來,由于傳統(tǒng)能源加速消耗帶來的能源危機和污染問題日益凸顯���,開發(fā)利用太陽能��、風(fēng)能等新型能源具有重要的戰(zhàn)略意義��。開發(fā)資源豐富且價格便宜的新型儲能電池體系成為了當(dāng)前發(fā)展的關(guān)鍵�����。鈉離子電池從正極遷移過來的 Na+參與了負(fù)極表面固體界面膜(SEI)不可逆反應(yīng)���,大大消耗了活性物質(zhì)�����,導(dǎo)致了較低的首圈庫倫效率(ICE)、能量密度和循環(huán)穩(wěn)定性���。為了提高可逆循環(huán)容量和首次庫倫效率���,人們開發(fā)了針對鈉離子電池電極材料的預(yù)鈉化技術(shù)。該技術(shù)可以補充因負(fù)極反應(yīng)生成固態(tài)界面膜消耗的活性物質(zhì)���,提高電池的可逆循環(huán)容量���。預(yù)鈉化技術(shù)可以緩解首效低帶來的困境,是未來拓寬鈉離子電池市場的關(guān)鍵一步���。

1��、 負(fù)極補鈉

鈉離子電池首次循環(huán)過程中��,電解液會在負(fù)極表面分解���,并在負(fù)極生成 SEI膜。SEI膜的主要成分為含鈉化合物��,直接消耗了電解液中部分鈉離子���,從正極脫出后的鈉離子無法可逆嵌入���,導(dǎo)致了ICE值較低�����。因此��,近年來鈉離子電池主要研究集中如何在負(fù)極實現(xiàn)預(yù)鈉化�����。研究證明�����,通過在負(fù)極預(yù)先混合或嵌入部分鈉金屬或其化合物���,補 充 因 SEI膜 不 可 逆 形 成 導(dǎo) 致 的 鈉 離 子 損失,從而大幅度提高鈉離子電池的可逆容量��,改善鈉離子的電化學(xué)性能��。

1.1 化學(xué)法預(yù)鈉化

1.1.1 金屬鈉直接補鈉法

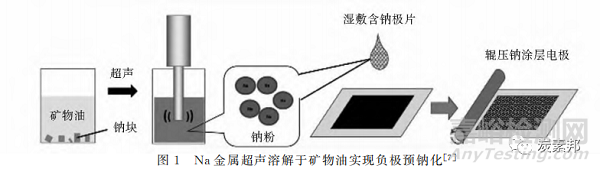

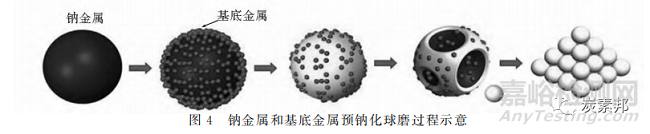

金屬鈉是一種高效直接的預(yù)鈉化試劑�����,具有理論比容量高(1166mAh/g)���,預(yù)鈉化后無副產(chǎn)物產(chǎn)生等優(yōu)點��。Liu等將鈉金屬片和負(fù)極片直接輥壓接觸進行預(yù)鈉化��,通過鈉金屬補償循環(huán)過程中不可逆損失的活性物質(zhì)���,ICE 效率從24%大幅提升到75%,并在之后循環(huán)中維持99%的效率�����。然而�����,鈉金屬非?����;顫?�,在空氣中難以穩(wěn)定存在���。借鑒預(yù)鋰化過程中使用的穩(wěn)定鋰金屬粉末��,在惰性氣氛下�����,Tang等利用脈沖超聲將熔融金屬鈉分散在礦物油中��,并將清洗后穩(wěn)定的鈉粉懸浮在正己烷中���,干燥后通過輥壓粘附在碳負(fù)極表面(圖1)。

該預(yù)鈉化方式有效降低了不可逆容量比例(從19.3%降低至8%)���,并在全電池中也取得了提高10%容量和5%能量密度的效果��。Sun等省去了超聲分散的過程�����,直接用萘溶液溶解鈉金屬噴灑到負(fù)極表面���,配合層狀氧化物正極���,全電池也得到了240 Wh/kg的高能量密度。類似地���,Cao等用乙二醇二甲醚作溶劑證明了溶解鈉金屬預(yù)鈉化的可行性。然而���,盡管鈉金屬具有明顯的改善效果,但是鈉金屬制備和存儲均需要嚴(yán)苛的無氧無水環(huán)境��,且鈉金屬活性高于鋰金屬���,無法獲得類似可穩(wěn)定保存的鈉金屬粉末。

1.1.2 補鈉劑法

由于金屬鈉具有安全隱患���、環(huán)境要求苛刻等一系列問題,Liu等嘗試研發(fā)了聯(lián)苯鈉負(fù)極補鈉劑替代鈉金屬��,可以在短時間內(nèi)完成對硬碳負(fù)極的預(yù)鈉化�����,將ICE值從70%提升至100%��,完全彌補了首圈生成SEI膜帶來的初始不可逆容量���。使用預(yù)鈉化后的硬碳負(fù)極搭配磷酸釩鈉正極,全電池能量密度達到了218 Wh/kg��。該方式避免了使用活潑金屬鈉��,具有一定的實際應(yīng)用前景��。另外���,鑒于預(yù)鋰化技術(shù)的成熟��,Xiao等創(chuàng)新性地使用預(yù)鋰化的硬碳用作鈉離子電池負(fù)極��,也取得了提高ICE值的效果���,并在4C大倍率下,1000圈容量保持率超過85%��,具有優(yōu)異的倍率性能和循環(huán)性能。

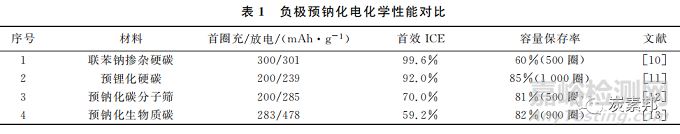

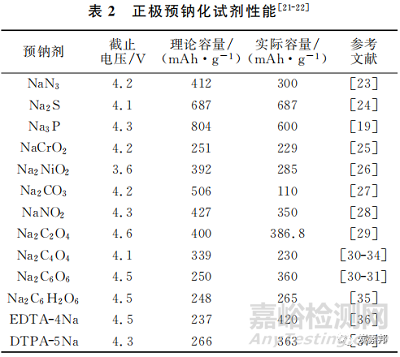

使用目前產(chǎn)業(yè)化硬碳有利于加速鈉離子電池的商業(yè)應(yīng)用��,表1列舉了一些預(yù)鈉化硬碳負(fù)極的研究成果�����。其中���,Wang等對碳分子篩進行預(yù)鈉化��,500圈后的容量保持率達到了81%���;Ma等對摻雜P的生物質(zhì)碳進行預(yù)鈉化��,在1000mA/g大倍 率 下�����,900 圈 容 量 保 持 率 從 47.8% 提 高 至81.8%��,ICE值從75%提高至95%���。

1.2 電化學(xué)法預(yù)鈉化

負(fù)極化學(xué)法預(yù)鈉化可以通過直接補充鈉源來彌補因不可逆反應(yīng)帶來的活性物質(zhì)的損耗,但是補充的鈉源可能存在分布不均和無法定量的問題,給工業(yè)化產(chǎn)品的一致性應(yīng)用帶來考驗���。為了精確預(yù)鈉化�����,提出通過電化學(xué)反應(yīng)提前在負(fù)極極片表面生成SEI膜��,再將預(yù)鈉化處理好的負(fù)極片拆解用于全電池中���。

1.2.1 短路預(yù)鈉法

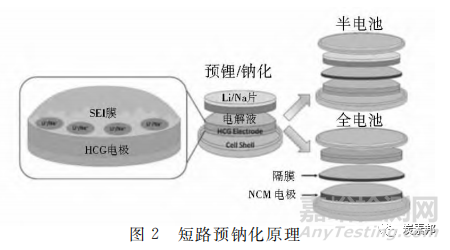

目前,日本JM Energy公司通過類比預(yù)鋰化過程��,提出在系統(tǒng)中預(yù)先使用 Na金屬片通過短路的方式完成負(fù)極預(yù)鈉化過程(圖2)���,其最易實現(xiàn)的預(yù)鈉化方法是通過滴加電解液直接短接負(fù)極片和鈉片��,施加一定的壓力組裝成短路半電池��,在負(fù)極表面預(yù)生成 SEI膜�����。

Zhang等通過短路預(yù)鈉法對硬碳負(fù)極預(yù)處理���,發(fā)現(xiàn)接觸時間維持在15至30min內(nèi)時���,預(yù)鈉化后ICE值接近100%的理想水平,并且短路預(yù)鈉化生成的 SEI膜物質(zhì)組成與傳統(tǒng)電化學(xué)充放電循環(huán)中形成的 SEI膜組成基本相同��。同樣地��,Aurbach等使用短路預(yù)鈉化補償硬碳負(fù)極���,拆解后負(fù)極與 TMO(NaNi0.5Mn0.5O2)組裝成全電池���,相比于沒有預(yù)鈉化的全電池,比容量提高了將近70%��。為了更精確定量預(yù)鈉化的程度���,并復(fù)現(xiàn)真實循環(huán)的 SEI膜生成過程,Rangom 等裝配了 HC/Na半電池��,并對預(yù)鈉化過程中的電流密度(1���、10和100A/g)影響進行了研究�����,拆解半電池負(fù)極裝入全電池后發(fā)現(xiàn)在高倍率下首圈預(yù)鈉化無法完整形成 SEI膜�����,并且所需圈數(shù)的多少與電流密度大小存在一定的關(guān)系���。該研究還發(fā)現(xiàn)��,當(dāng) SEI膜形成后�����,無需額外再進行多次循環(huán)�����。

1.2.2 三電極預(yù)鈉法

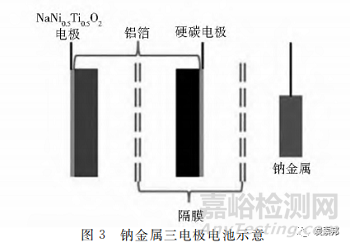

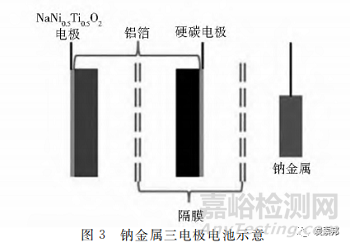

在實驗室研究階段��,半電池的預(yù)鈉化過程可以簡單實現(xiàn)��,并證明可以適應(yīng)于不同負(fù)極的預(yù)鈉化��,取得了一定的改善效果�����。但是�����,對于工業(yè)化大規(guī)模制備來說�����,半電池預(yù)鈉化過程包含了繁瑣的組裝和拆解過程�����,對產(chǎn)業(yè)化制備工序和設(shè)備提出了一定的考驗��。因此��,為了簡便實現(xiàn)預(yù)鈉化過程�����,Wang等設(shè)計了三電極鈉離子電池(圖3)���,金屬鈉用作額外的鈉源對硬碳負(fù)極進行預(yù)鈉化�����,半電池ICE值達到83.8%�����,硬碳/NaNi0.5Ti0.5O2 全電池具有93mAh/g的比容量�����,提升了13.4%�����。

Han等進行了放大實驗��,使用三電極組裝了多層軟包鈉離子電池��,進一步證明了該方式的實用 性��。預(yù) 鈉 化 后 的 首 次 放 電 容 量 達 到 127mAh/g�����,ICE值為55.7%��,并在第二圈容量開始保持穩(wěn)定�����。該鈉離子軟包電池具有優(yōu)異的倍率性能和循環(huán)性能���,在 50C 時��,仍具有 86.5 Wh/kg的能量密度��,并在20C 循環(huán)3000圈后��,容量保持率高達98.3%���,為鈉離子軟包電池的實用化奠定了基礎(chǔ)。

綜上可見�����,化學(xué)法進行可以在較短時間內(nèi)完成預(yù)鈉化�����,并可以通過控制配置溶液的濃度和浸泡時間等參數(shù)大致控制負(fù)極預(yù)鈉化的程度��。但是��,上述預(yù)鈉化過程仍對環(huán)境要求非?��?量?��。電化學(xué)預(yù)鈉化可以均勻?qū)崿F(xiàn)負(fù)極 SEI膜的預(yù)先形成,并可以控制預(yù)鈉化的程度��,對預(yù)鈉化過程發(fā)展具有一定的促進作用���。然而��,電化學(xué)預(yù)鈉化仍需要額外的輔助電極和輔助隔膜等部件��,降低了整體電池的能量密度��。因此�����,開發(fā)新型的預(yù)鈉化方式��,在保證提高電池可逆容量的情況下�����,同時兼容目前鋰電池生產(chǎn)工藝��,這對鈉離子電池的商業(yè)化應(yīng)用至關(guān)重要�����。

2���、 正極補鈉

相較于負(fù)極需要增加額外流程進行補鈉��,正極補鈉具有簡便靈活的優(yōu)勢���,逐漸成為一種新型實用的補鈉方式。目前��,鈉離子電池負(fù)極材料比容量大于正極材料的比容量��,電池容量的發(fā)展主要受限于正極材料的鈉離子含量��。正極補鈉是將高鈉含量化合物和正極活性物質(zhì)在漿料制備過程中直接混合摻雜��,制備出富鈉極片材料,有效提升了正極活性物質(zhì)鈉含量�����,緩解了正極容量的“短板效應(yīng)”�����。并且��,正極預(yù)鈉化避免了負(fù)極預(yù)鈉化繁瑣復(fù)雜的附加流程��,能夠兼容目前鋰電池的生產(chǎn)工藝�����,有效促進鈉電池的商業(yè)化進程��。

2.1 金屬鈉直接預(yù)鈉法

由于金屬鈉的高理論容量���,正極也可以通過混合金屬鈉和活性物質(zhì)合成富鈉化合物,預(yù)鈉化后可補償負(fù)極首圈 SEI膜形成導(dǎo)致的容量衰減�����。Mirza等對磷酸釩鈉材料進行了相關(guān)探究,通過金屬鈉與 Na3V2(PO4)3 混合研磨的方式��,合成了 Na4V2(PO4)3 富鈉正極活性物質(zhì)��,全電池能量密度達到了265 Wh/kg���。

Zhang等開發(fā)了大批量球磨制備富鈉正極材料的工藝(圖4)��,并拓展了預(yù)鈉化正極活性物質(zhì)的種類�����,通過研究鈉基合金���、層狀氧化物和聚陰離子化合物等活性物質(zhì)混合金屬鈉的效果,以及對比預(yù)鈉化前后的晶相結(jié)構(gòu)差距和鈉離子的排布情況��,為正極預(yù)鈉化奠定了理論基礎(chǔ)���。相比于負(fù)極直接物理混合金屬鈉���,正極材料預(yù)鈉化則是形成新的富鈉化合物,且與水接觸無產(chǎn)氣���,具有高穩(wěn)定性��。同時���,預(yù)鈉化正極后��,充電電位提高至1.5V���,避免了沉積活潑金屬鈉導(dǎo)致的安全隱患���。因此,正極鈉金屬預(yù)鈉化在提高比容量的同時��,兼顧了安全性��,具有一定的發(fā)展?jié)摿Α?/span>

2.2 補鈉劑預(yù)混法

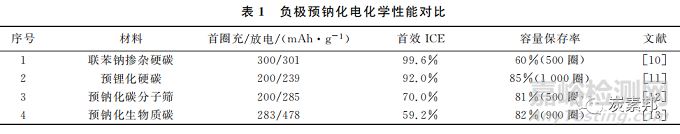

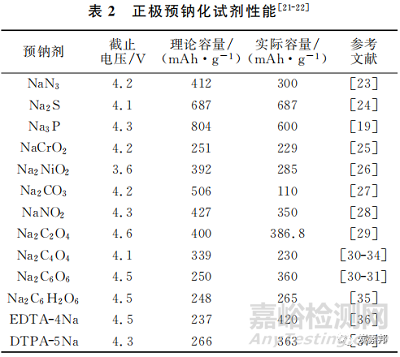

通過球磨金屬鈉和活性物質(zhì)可以大批量生產(chǎn)高鈉含量化合物���,但是��,由于金屬鈉的活潑性�����,仍對生產(chǎn)環(huán)境和設(shè)備工藝提出了一定的挑戰(zhàn)��。為了進一步兼容當(dāng)前鋰電池的生產(chǎn)制備工藝��,人們提出了“犧牲鈉鹽”的預(yù)鈉化方法�����,即在正極加入高鈉含量的化合物�����,當(dāng)充電至高電位時�����,富鈉材料不可逆氧化釋放鈉離子�����,補充負(fù)極生成 SEI膜導(dǎo)致的不可逆容量損失���。表2列舉了近期正極富鈉材料添加劑研究成果���,不同添加劑因為含鈉量和充電最大截止電壓不同�����,可以提供的實際容量不同��,同時也具有不同的優(yōu)勢和缺陷���。

Goodenough 等使用 Na2NiO2 作 為 補 鈉添加劑,通過 10% 的添加量提供了 23.5% 的容量���,但是并沒有改善循環(huán)效果,容量衰減率仍較大��。NaCrO2添加劑在4V(vsNa+/Na)開始不可逆鈉脫嵌���,預(yù)鈉化后電池能量密度從122.2Wh/kg提高至201.5 Wh/kg���,循環(huán)穩(wěn)定性也得到改善,50圈循環(huán)后�����,容量保持率從21.4%提高至80%�����,然而 NaCrO2 分解后產(chǎn)生 CrO2 副產(chǎn)物,導(dǎo)致正極質(zhì)量增加��,整體電池能量密度下降��。Na2S等無機鈉鹽具有接近理論容量的高實際容量�����,能夠大幅度提升正極鈉離子含量��。

然而�����,Na3P有毒�����、易燃�����,對環(huán)境濕度要求高��;NaN3易爆,在極片烘烤過程中存在爆炸風(fēng)險��;Na2S在電解液中易分解生成多硫化物�����,在負(fù)極易被還原導(dǎo)致電池自放電率高�����。Na2CO3脫鈉后分解產(chǎn)生 O2�����,導(dǎo)致負(fù)極被氧化�����。用 Na2C4O4替代后�����,分解產(chǎn)生的 CO2 為惰性 氣 體�����,但 是 仍 存 在 電 池 膨 脹 風(fēng)險�����,電池需要增加泄氣裝置��。Na2C2O4分解電位達到4.6V��,遠(yuǎn)遠(yuǎn)超出了正常工作電壓窗口��,目前可通過在表面生成導(dǎo)電碳膜���,可將脫鈉電位降至 3.9 V。

Ji 等 提 出 了 使 用 Na2C6O6和Na2C6H2O6有機鹽作為預(yù)鈉化添加劑��,有機鈉鹽在制備極片時呈現(xiàn)惰性�����,且可由豐富且環(huán)保的前驅(qū)體制備�����。然而,有機鈉鹽由于非脫嵌鈉的氧化反應(yīng)導(dǎo)致實際容量大于理論容量���,導(dǎo)致電解液中鈉鹽含量大幅度減少��,加劇了電池極化��。

目前�����,對于添加劑的選擇��,應(yīng)遵循以下原則:

1)添加劑的脫鈉電位應(yīng)低于全電池的工作電壓���,且在工作電壓內(nèi)脫鈉容量不可逆;

2)添加劑本身鈉含量較高��,可彌補副產(chǎn)物帶來的無效質(zhì)量�����,實現(xiàn)高效預(yù)鈉���;

3)添加劑在摻雜制備正極材料時,應(yīng)兼容現(xiàn)行工藝標(biāo)準(zhǔn)��,并可實現(xiàn)規(guī)模化生產(chǎn)��。

大部分正極預(yù)鈉化添加劑與現(xiàn)有的工業(yè)生產(chǎn)高度兼容��,并且不需要嚴(yán)格的環(huán)境條件�����。從實用的角度來看��,正極預(yù)鈉化無需大額附加投資���,其總成本僅取決于添加劑本身��。此外���,這種預(yù)鈉化策略還可以通過控制添加劑的用量來調(diào)節(jié)預(yù)鈉化程度和SEI層的厚度,具有更高的靈活性和適用性�����。

3���、總結(jié)與展望

鈉離子電池因成本低��,高安全性等特點��,成為了儲能系統(tǒng)開發(fā)和研究熱點�����。目前�����,緩解硬碳負(fù)極ICE值較低的問題成為了研究的關(guān)鍵�����。預(yù)鈉化技術(shù)可以有效補充形成 SEI膜導(dǎo)致的活性物質(zhì)損耗��,且提高了工作電壓范圍���,提升了電池的循環(huán)容量和能量密度�����。其中,負(fù)極預(yù)鈉化技術(shù)發(fā)展相對成熟,同時可以借鑒鋰電池預(yù)鋰化技術(shù)���,具有一定的研究基礎(chǔ)�����,但是對環(huán)境要求相對苛刻�����,過程比較復(fù)雜�����,適用于前期實驗室階段的材料探索��。相對來說�����,正極預(yù)鈉化技術(shù)更適合大規(guī)模工業(yè)化產(chǎn)品制備�����,其技術(shù)核心在于找到合適的預(yù)鈉化添加劑��,具有高鈉含量���、高不可逆容量和穩(wěn)定易制備等特點�����。隨著國家對節(jié)能減排的要求日益嚴(yán)格��,儲能系統(tǒng)具有廣闊的應(yīng)用前景���,未來預(yù)鈉化技術(shù)研究重心應(yīng)關(guān)注如何實現(xiàn)快速高效的規(guī)模化應(yīng)用���,推動鈉離子電池儲能體系的實際應(yīng)用�����。