引言

撕裂:是橡膠等彈性體材料中的裂紋���,由于受力而導(dǎo)致裂紋擴(kuò)大的現(xiàn)象���。過(guò)程中會(huì)伴有大的彈性形變���。

撕裂強(qiáng)度:表征材料抵抗撕裂的能力�����,用撕裂能Gc表示����。其物理意義為單位面積材料撕裂所消耗能量。

說(shuō)明:1.Thomas提出定量關(guān)系式����,Gc與裂紋的尖銳度有關(guān)。2.試驗(yàn)證明Ub幾乎不受外界影響��,Gc在一定范圍內(nèi)�����,也可視為常數(shù)�。3.關(guān)系式說(shuō)明裂紋生長(zhǎng)過(guò)程實(shí)質(zhì)是裂紋變鈍過(guò)程�。

能量密度Ub一般可視為常數(shù)���,不受外界條件影響����。d--裂紋尖端直徑,表征裂紋銳度。

定量關(guān)系式:Gc=Ub*d

1���、彈性體材料受力一定程度后,彈性失效而材料遭到破壞�����。

Lake和Lindley對(duì)此現(xiàn)象做出以下解釋:(能量方面)

彈性體撕裂生長(zhǎng)過(guò)程中��,彈性體材料具有一個(gè)最小撕裂能T0���,低于T0���,材料不會(huì)發(fā)生撕裂。彈性體撕裂包括下列3個(gè)階段:1.材料發(fā)生形變��,儲(chǔ)存形變能至T0�����,此時(shí)能量得以釋放���,裂紋增長(zhǎng)且表面粗糙�;2.持續(xù)周期進(jìn)行����,裂紋逐漸增大���;3.裂紋切口足夠大��,形變能達(dá)到Tc.裂紋生長(zhǎng)既快且光滑�。

2�、撕裂的分類:

(1)按照撕裂生長(zhǎng)決定因素分類:

a.由外界施加的拉伸或撕裂速度決定裂紋的生長(zhǎng)速度的撕裂---撕裂降低內(nèi)應(yīng)力,使內(nèi)外應(yīng)力趨于平衡�。

b.裂紋在受力下,自發(fā)進(jìn)行生長(zhǎng)的撕裂---結(jié)構(gòu)中應(yīng)力達(dá)到某承受臨界點(diǎn)自發(fā)斷裂生長(zhǎng)��。按此方法�,撕裂試樣分為以下兩類: a類試樣:(沿切口方向進(jìn)行撕裂,外力作用于部分試樣)�;b類試樣:(切口與拉伸方向垂直���,外部應(yīng)力作用于整個(gè)試樣)。

按撕裂方式的不同可以分為:1.直接撕裂;2.垂直撕裂��;3.角度撕裂(取決于合應(yīng)力)。

3����、影響材料撕裂強(qiáng)度的因素有很多�����?���?傮w來(lái)說(shuō)與材料本身結(jié)構(gòu)����、材料形狀及外部作用條件有關(guān)�。

(1)結(jié)構(gòu)有關(guān)的因素有:

A、 材料本身特性

材料不同����,撕裂強(qiáng)度不同�。尤其是橡膠在受力過(guò)程中表現(xiàn)不同的結(jié)晶性、取向性及流動(dòng)性的不同而造成撕裂強(qiáng)度的不同����。

一般結(jié)晶性橡膠>非結(jié)晶性橡膠��;受力取向會(huì)增加垂直取向方向的撕裂強(qiáng)度,而平行方向的撕裂強(qiáng)度會(huì)減弱�����;流動(dòng)性會(huì)削弱應(yīng)力集中(應(yīng)力松弛)���,使得與其他部位的應(yīng)力趨于平衡。平均撕裂強(qiáng)度得以增加�。

B�、交聯(lián)密度

材料的撕裂能Gc∝Mc^0.5(阿克隆大學(xué),A.N.Gent等試驗(yàn)推導(dǎo))如表1所示��。隨著過(guò)氧化物硫化劑的增加����,交聯(lián)密度增加����,但撕裂能逐漸降低。(撕裂過(guò)程伴隨著拉伸形變��,交聯(lián)密度增加,其拉伸伸長(zhǎng)率降低����,在撕裂前,拉伸變形所需的能量降低���,故平均撕裂能降低)���。

C���、硫化時(shí)間

撕裂強(qiáng)度隨硫化時(shí)間的不同而變化�����,一般先增加后降低,也存在其他情況���,隨配方體系的不同而不同。

硫化是橡膠分子鏈交聯(lián)形成網(wǎng)絡(luò)大分子結(jié)構(gòu)的過(guò)程����。撕裂強(qiáng)度開始是隨硫化時(shí)間的增加而增加的����。當(dāng)發(fā)生“過(guò)硫”時(shí),撕裂強(qiáng)度降低是由于橡膠網(wǎng)絡(luò)結(jié)構(gòu)重整排列。其與Mc與撕裂強(qiáng)度的關(guān)系并不相悖���。

Mc的影響是硫化結(jié)構(gòu)穩(wěn)定后,降低Mc,撕裂強(qiáng)度會(huì)降低����。而硫化過(guò)程是網(wǎng)絡(luò)結(jié)構(gòu)的形成�,降低分子間的粘性力���,增加化學(xué)鍵。

D�����、硫化體系

硫化體系不同,對(duì)產(chǎn)品的疲勞撕裂/老化撕裂(FCG)影響很大���。包括硫化體系(普通硫化體系����、半有效硫化體系、有效硫化體系)����。

E��、補(bǔ)強(qiáng)體系

研究表明添加特定填料可增強(qiáng)撕裂強(qiáng)度�����。撕裂強(qiáng)度一般隨填充比例的增加而增加��,但填充比例有上限限制����,隨配方組分不同而不同。

炭黑結(jié)構(gòu)分為兩種:

①不能形成次鏈結(jié)構(gòu)的炭黑����;

②炭黑粒子間具有成鍵傾向,炭黑粒子易衍生小鏈結(jié)構(gòu)����,相互連接形成次鍵結(jié)構(gòu)。

結(jié)構(gòu)屬于①的炭黑有:爐法炭黑�、油爐法炭黑�、熱裂解炭黑;

屬于②結(jié)構(gòu)的炭黑有:槽法炭黑�、粗蒽炭黑���、乙炔炭黑�����。

而次鍵結(jié)構(gòu)對(duì)撕裂有遏制作用(Dogadkin提出活性炭增加抗撕裂性的假設(shè))�����,即當(dāng)補(bǔ)強(qiáng)材料被拉伸時(shí)�����,炭黑短鏈取向垂直于撕裂方向。而由于炭黑短鏈的鍵合能很高����,當(dāng)撕裂到達(dá)短鏈時(shí),撕裂生長(zhǎng)就會(huì)改變方向而使抗撕裂增強(qiáng)�。

故只有當(dāng)增加結(jié)構(gòu)②的比例時(shí)����,才能增加材料的撕裂強(qiáng)度�;同樣試驗(yàn)證明在第②種補(bǔ)強(qiáng)的材料中,降低溫度會(huì)進(jìn)一步增加材料的抗撕裂性能����。

F、物料的均一性

一般橡膠混合物越均一��,其相對(duì)抗撕裂性越好�。因?yàn)樗毫焉L(zhǎng)有趨弱傾向����。目前為追求均一性,發(fā)展了很多技術(shù)����。例如:動(dòng)態(tài)硫化�����、加第三兼容性物質(zhì)等��。

G���、裂紋尖銳程度/粗糙度

裂紋相對(duì)尖銳程度越大,應(yīng)力越集中���,裂紋生長(zhǎng)越容易發(fā)生��。而撕裂增長(zhǎng)是讓裂紋變鈍的過(guò)程�。

H����、試樣本身

其撕裂強(qiáng)度與試樣的寬度、試樣厚度及切口相對(duì)深度有關(guān)�;也與其形狀有關(guān)����。

4、提高撕裂的方法:

(1)混煉:通過(guò)優(yōu)化混煉工藝����,提高補(bǔ)強(qiáng)填料如炭黑等在橡膠中的分散可以提高膠料的抗撕裂性能�。

(2)相混煉:NR/BR共混物通過(guò)相混煉技術(shù),使BR相中炭黑含量增加�,可以提高撕裂�。

(3)交聯(lián)密度:通過(guò)劉華過(guò)程優(yōu)化膠料的最終交聯(lián)密度����,可以提高膠料的抗撕裂性能。

(4)硫磺硫化體系:硫磺硫化體系與過(guò)氧活化物硫化體系相比�����,一個(gè)明顯的優(yōu)勢(shì)就是膠料的抗撕裂性能�。

(5)在過(guò)氧化物體系中��,使用助交聯(lián)劑��,可以提高共混物的抗撕裂性能��。

(6)在抗硫化返原劑:在天然橡膠中加入抗硫化返原(HTS+BCI-MX)一起使用�,可以提高膠料的抗撕裂性能�。

(7)分子量的影響:使用平均分子量大的橡膠作為基礎(chǔ)膠,可以提高膠料的抗撕裂性能��。

(8)使用高順式的BR����,可以使膠料具有更高的抗撕裂性能����。并且可能因應(yīng)變誘導(dǎo)結(jié)晶而產(chǎn)生復(fù)雜的抗撕裂性能���。

(9)在SBR中����,提高苯乙烯的結(jié)合量,可以使膠料有更好的耐曲繞疲勞能力和抗撕裂性能��。

(10)用有機(jī)硅烷處理的沉淀法白炭黑可以使膠料具有較好的抗撕裂性能���。

(11)用細(xì)粒徑的滑石粉替代部分的炭黑,可以提高膠料的抗撕裂性能和抗切口增長(zhǎng)���。(滑石粉各向異性所致)。

(12)添加易分散纖維狀材料���,可以增加抗撕裂性能�。如針狀鈦酸鉀纖維�,用量5-10份。

5��、舉例:

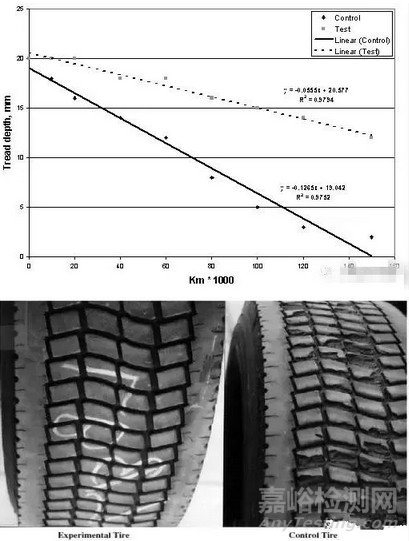

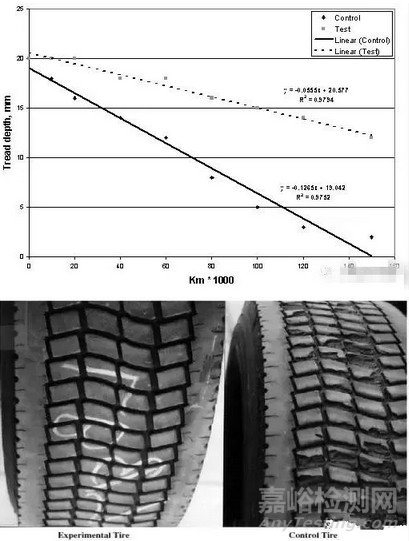

芳綸短纖維在TBR中的應(yīng)用:1000公里輪胎實(shí)驗(yàn)��,添加PP/ODPTA纖維的輪胎表面光滑���,但沒(méi)有添加的輪胎表面蹦花嚴(yán)重���。