市場主流藥物劑型為片劑和膠囊劑�����,而大部分患者最能接受的劑型是片劑�����。且藥物片劑具有較多優(yōu)點:①劑量準確���,含量均勻�����,以片數(shù)作為劑量單位�;②化學穩(wěn)定性較好,因為體積較小�����、致密�,受外界空氣、光線���、水分等因素的影響較少�,必要時通過包衣加以保護���;③攜帶���、運輸、服用均較方便�����;④生產(chǎn)的機械化、自動化程度較高���,產(chǎn)量大�、成本及售價較低�;⑤可以制成不同類型的各種片劑,如分散(速效)片�、控釋(長效)片、腸溶包衣片�、咀嚼片和口含片等,以滿足不同臨床醫(yī)療的需要�����。而藥物在制成片劑和膠囊劑之前���,都需要先制粒�,以使壓片或膠囊填充順利進行���。那么制粒又分為濕法制粒、干法制粒���、流化制粒及熔融制粒等�����,本文將著重介紹濕法制粒工序需研究的重要參數(shù)及研究的中控項目���。

濕法混合制粒機的工作原理:濕法混合制粒機在制粒過程是由混合�����、制粒兩個工序組成�����。濕法混合制粒機主要有錐形鍋體�、攪拌槳系統(tǒng)�����、制粒刀系統(tǒng)���、進料�、進液�����。出料和控制系統(tǒng)及充氣密封、沖水清洗�、夾套水冷卻等輔助系統(tǒng)所組成。保證全過程在良好的環(huán)境中完成其工作原理���。粉狀物料從錐形鍋體上方投入���,待鍋體關閉后由于攪拌槳的攪拌作用,使粉料在容器內(nèi)作旋轉(zhuǎn)運動�,同時物料沿錐形壁方向由外向中心翻滾,形成半流動的高效混合狀態(tài)�,物料被碰撞分散達到充分的混合,繼而粘合劑注入���,使粉料逐漸濕潤�,物料性狀發(fā)生變化�����,加強了槳葉和桶壁對物料的擠壓�����、摩擦���、捏合�����,并逐步生成液橋�,物料逐步轉(zhuǎn)變?yōu)槭杷傻能洸?����,這些團粒結構的軟材不是通過強制擠壓而成粒�。而是通過制粒刀的切割,軟材在半流動狀態(tài)下被切割成細小而均勻的顆粒�����,實現(xiàn)物料的相轉(zhuǎn)變�。最后開啟出料門,濕顆粒在槳葉的離心作用下推出鍋體�����。本類混合制粒機制成的顆粒�����,性狀不規(guī)則,粒度分布范圍廣���,結構較傳統(tǒng)法疏松���,可壓性強,溶解性好�����,透氣性中等�。在不同制粒轉(zhuǎn)速下,成品的粒徑約在12目到100目�����,顆粒的粒度范圍可選擇不同的制粒刀及攪拌槳速度來調(diào)整���。(當制粒刀速度慢時顆粒粒徑大�����,速度逐步增快而顆粒粒徑逐步縮小���,當攪拌槳速度慢時顆粒粒徑小,速度逐步增快而顆粒粒徑逐步增大�����,兩者所起的作用剛剛相反)�����。

濕法制粒工序的步驟為預混合���、加粘合劑���、制粒。

▲濕法制粒工序-預混合:把預混合物料依次投入濕法混合制粒機�����,設置預混合攪拌槳轉(zhuǎn)速�、制粒刀轉(zhuǎn)速及混合時間,開啟制粒機進行預混合���,混合amin���、bmin���、cmin分別停機取混合均勻度樣品(取樣時需考慮取樣位置、取樣個數(shù)及取樣槍頭體積�����,具體可以參考指導原則《化藥口服固體制劑混合均勻度和中控劑量單位均勻度研究技術指導原則(試行)》:制定混合階段取樣計劃時�����,取樣點應均勻分布且具有代表性���。應結合混合設備的結構特點���,確定混合設備的死角,運用合適的工具�����,選取不同位置的取樣點進行分析�����,以考察樣品的混合效果。這些取樣點既應涵蓋全部物料���,也應包括能夠代表整個混合容器中最容易發(fā)生混合不均勻的位置�����。取樣點應至少分布在混合物料的上、中�����、下三層及卸料區(qū)域�����。在混合設備和/或中間體物料容器中至少選取10個取樣點�����,每個取樣點至少取3份樣品�。單份樣品取樣量通常應在1-3倍單位劑量范圍內(nèi),樣品應全量用于混合均勻度檢測���,應避免出現(xiàn)二次取樣情況�。預混合不均勻會導致成品含量均勻度不均勻,影響藥物安全性有效性�����。特別對于處方中API占比較小的制劑���。

▲濕法制粒工序-配制粘合劑�����、加粘合劑:將粘合劑加入液體中攪拌使粘合劑溶解�����,設置攪拌槳轉(zhuǎn)速�����、制粒刀轉(zhuǎn)速及加液時間開始加液�。

▲濕法制粒工序-制粒:設置濕法混合制粒機的攪拌槳轉(zhuǎn)速�、制粒刀轉(zhuǎn)速及制粒時間進行制粒,

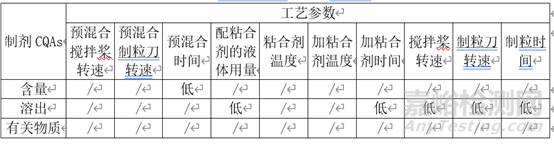

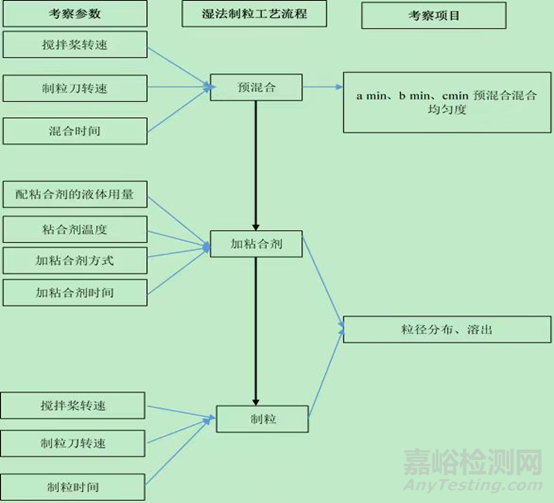

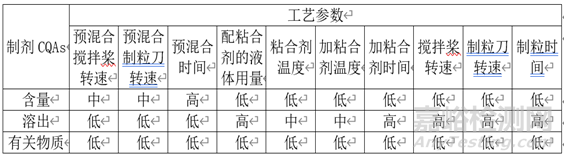

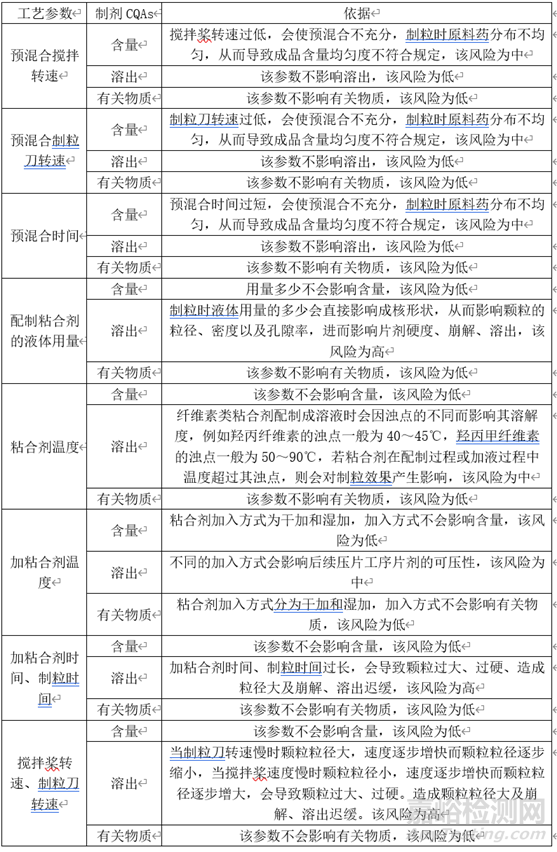

濕法混合制粒工藝流程圖���、需要考察的參數(shù)及考察項目見下圖1�,對濕法制粒工序各參數(shù)進行風險評估,把對關鍵質(zhì)量屬性有影響的的工藝參數(shù)評為高風險參數(shù)�����,然后對高風險參數(shù)進行考察���,評估結果及評估的依據(jù)見下表:

圖1:濕法混合制粒工藝流程�����、考察參數(shù)、考察項目

表1:濕法制粒各工藝參數(shù)的初始風險評估

表2:濕法制粒各工藝參數(shù)的初始風險評估的依據(jù)

根據(jù)評估結果及評估依據(jù)�����,對被評為高風險參數(shù)進行考察�����。

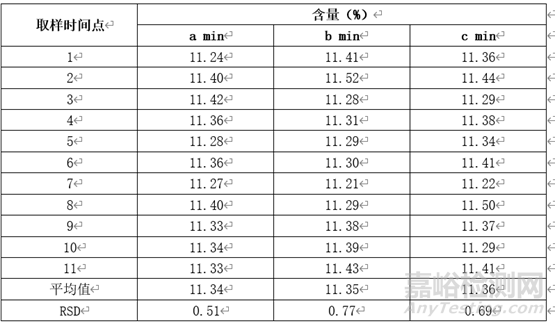

考察1:預混合階段混合a min�����、b min���、c min后取樣檢測混合均勻度�。考察結果見下表���。

表3:不同預混合時間下混合均勻度的考察

根據(jù)混合a min���、b min、c min后混合均勻度檢測結果�,可以看出混合多久可以使物料混合均勻,可以為后續(xù)預混合時間的制定提供依據(jù)�����。

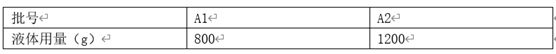

考察2:加粘合劑階段�����,A1���、A2批粘合劑液體用量分別為800g�、1200g���,考察其溶出�。考察結果見下表���。

表4:對評為高風險參數(shù)液體用量進行實驗設計:

注:各批號原輔料處方及處方量(粘合劑除外)保持不變�。

表5:不同液體用量下的溶出結果

根據(jù)溶出結果���,保持粘合劑處方量不變的情況下���,液體用量較少,粘合劑濃度越大���,制粒時所需要的最適溶液量降低�,而粘合劑溶液的滲透較少�,故不能賦予顆粒較大的內(nèi)部強度�,從而溶出變快;反之則溶出變慢���。

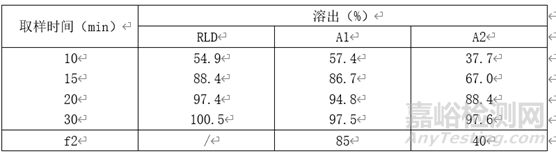

考察3:濕法制粒階段:考察不同加粘合劑時間���、制粒時間、攪拌槳轉(zhuǎn)速及制粒刀轉(zhuǎn)速對溶出的影響?����?疾旖Y果見下表���。

表6:對評為高風險參數(shù)加粘合劑時間�、制粒時間�、攪拌槳轉(zhuǎn)速、制粒刀轉(zhuǎn)速進行實驗設計

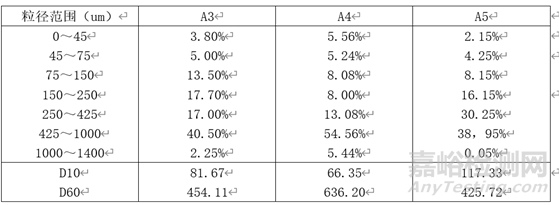

表7:不同加粘合劑時間�����、制粒時間�����、攪拌槳轉(zhuǎn)速�����、制粒刀轉(zhuǎn)速下的粒徑結果

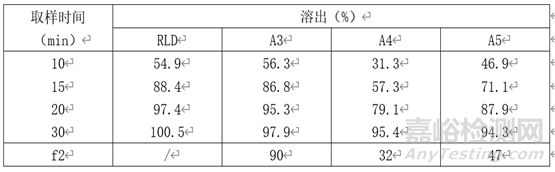

表8:不同加粘合劑時間�、制粒時間、攪拌槳轉(zhuǎn)速���、制粒刀轉(zhuǎn)速下的溶出結果

根據(jù)A3���、A4批結果�,加粘合劑時間和制粒時間越長���,粒徑越大���,溶出越慢;根據(jù)A3���、A5批結果���,攪拌槳轉(zhuǎn)速越大,攪拌槳制粒刀轉(zhuǎn)速越小���,粒徑越大���,溶出越慢���。

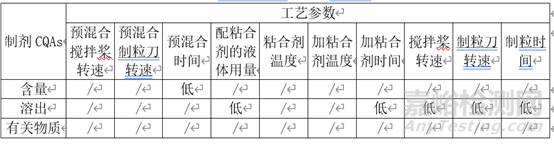

小結:通過對被評為高風險的濕法制粒工序各參數(shù)的實驗研究���,考察了預混合時間�、配制粘合劑的液體用量�、加粘合劑時間、制粒時間���、攪拌槳轉(zhuǎn)速�����、制粒刀轉(zhuǎn)速對成品關鍵質(zhì)量屬性的影響�����,并通過控制各參數(shù)�����,使對成品關鍵質(zhì)量屬性產(chǎn)生高風險的工藝參數(shù)變?yōu)榱说惋L險�。再風險評估見下表�。因此我們進行濕法制粒時需重點關注這些參數(shù),必要時需對這些參數(shù)進行研究以便制定合理的參數(shù)范圍�。

表9:濕法制粒各工藝參數(shù)的再風險評估