摘要:研究了不同類型固化促進(jìn)劑不同用量的低溫粉末固化情況的影響,選擇1.5‰4#促進(jìn)劑后考察ADA���、BEPD對聚酯低溫固化性能的影響���,合成了一種低溫固化聚酯樹脂���,并制備了TGIC固化型低溫粉末涂料。

關(guān)鍵詞:粉末涂料 聚酯樹脂 低溫固化 固化促進(jìn)劑

引言

粉末涂料是一種完全不含有機(jī)溶劑而是以粉體形態(tài)進(jìn)行涂裝并經(jīng)高溫熔融���、流平���、固化成膜形成涂層的新型涂料���,是具有高生產(chǎn)效率�����、優(yōu)良涂膜性能���、生態(tài)環(huán)保型、和經(jīng)濟(jì)型的4E型涂料產(chǎn)品���。相比于常規(guī)涂料���,粉末涂料存在烘烤固化溫度較高(一般為180-200℃)���、烘烤烘烤時(shí)間長的缺點(diǎn)。而低溫固化粉末涂料的固化溫度一般為140-160℃甚至更低120-130℃��,從節(jié)約能源��、降低成本�����、提高效率���、擴(kuò)大粉末應(yīng)用范圍等方面來說�����,低溫固化粉末涂料的開發(fā)具有重大意義��。但是低溫固化的技術(shù)難點(diǎn)在于平衡粉末的貯存穩(wěn)定性和涂膜的流平外觀問題�����。

本文在現(xiàn)有酯配方基礎(chǔ)上�����,選用不同的固化促進(jìn)劑���,通過添加不同用量來測試篩選合適的固化促進(jìn)劑及添加量�����;再研究不同多元醇和多元酸對粉末涂料流平�����、沖擊性能的影響��,從中選出戶外型低溫固化聚酯樹脂的最優(yōu)配方,制作出140℃/20min固化的低溫粉末��。

1���、 實(shí)驗(yàn)部分

1.1 實(shí)驗(yàn)原料

新戊二醇��、乙二醇���、二甘醇���、2-甲基-1,3-丙二醇、2-乙基-2-丁基-1,3-丙二醇�����、己二醇�����、環(huán)己烷二甲醇�����、三羥甲基丙烷�����、季戊四醇�����;對苯二甲酸��、間苯二甲酸、己二醇��、環(huán)己烷二甲酸��、偏苯三酸酐���;單丁基氧化錫��;亞磷酸三苯酯�����;TGIC��、鈦白粉���、硫酸鋇、安息香�����、流平劑���、光亮劑等。均為工業(yè)級。

1.2 主要儀器

電熱套�����、3L玻璃反應(yīng)器一套�����、粘度儀���、差熱分析儀�����、雙螺桿擠出機(jī)���、靜電噴涂設(shè)備、膜厚儀��、沖擊儀��、膠化儀等���。

1.3 實(shí)驗(yàn)過程

1.3.1 聚酯合成

第一步:按照配方量的醇投入反應(yīng)釜中���,加熱升溫至醇熔化后開啟攪拌�����,投入配方量的醇和單丁基氧化錫�����,緩慢升溫至245℃�����,保溫3h�����。取樣檢測�����,酸值控制在15-20mgKOH/L���。

第二步:降溫至220℃,投入配方量的酸���,升溫至240℃�����,保溫3h��。取樣檢測���,酸值控制在45-50mgKOH/g。

第三步:以-0.095MPa以上的真空度進(jìn)行真空縮聚反應(yīng)2-3h���,取樣檢測酸值��、粘度�����。

第四步:降溫至200℃�����,投入配方量的助劑���,攪拌0.5h�����,倒出樹脂進(jìn)行冷卻���。

1.3.2 粉末制備

將合成的聚酯、TGIC�����、鈦白粉���、硫酸鋇��、流平劑��、安息香等按表(1)配比��,混合均勻��,通過雙螺桿擠出機(jī)擠出�����、壓片��,冷卻后破碎過篩��,制成粉末涂料��。將制備的粉末涂料用靜電噴涂于樣板上���。將樣板置于烘箱中,經(jīng)烘烤固化成膜���。對涂料及涂層性能進(jìn)行檢測���。

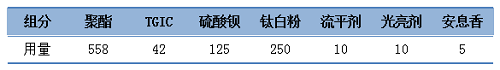

表1 粉末涂料各組分配比

1.4 性能檢測

聚酯酸值:按GB/T 6743-2008方法A中的指示劑法進(jìn)行測試;聚酯粘度:按GB/T 9751.1-2008的規(guī)定進(jìn)行測試�����;玻璃化轉(zhuǎn)變溫度:按GB/T 19466.2-2004的規(guī)定進(jìn)行測試��,升溫速率為10℃/min��;膜厚:按GB/T 37361-2019規(guī)定使用超聲波測厚儀進(jìn)行測量��;光澤:按GB/T 9754-2007規(guī)定使用60°光澤儀進(jìn)行測量�����;沖擊性能:按GB/T 1732-2993規(guī)定使用漆膜沖擊儀對樣板涂層進(jìn)行正沖和反沖,觀察涂層開裂情況�����;膠化時(shí)間:按GB/T 16995-1997的規(guī)定進(jìn)行測試��。

2�����、 結(jié)果與討論

2.1 固化促進(jìn)劑的選擇

固化促進(jìn)劑是能夠促進(jìn)聚酯樹脂的羧基與環(huán)氧樹脂或TGIC的環(huán)氧基的反應(yīng)���,常用的有咪唑類���、咪唑啉類、叔胺類��、鹽類等���,可以在制粉的時(shí)候外混添加�����,但由于外混分散效果較差�����,添加量較大時(shí)會引起嚴(yán)重的橘皮等表面問題��,所以除咪唑類�����、咪唑啉類等會引起聚酯色澤變化的固化促進(jìn)劑外�����,一般在生產(chǎn)過程中作為助劑添加到樹脂中進(jìn)行熔融分散���。實(shí)驗(yàn)選擇四種固化促進(jìn)劑在相同的聚酯配方下添加不同用量進(jìn)行實(shí)驗(yàn)。將聚酯制成粉末�����,10min@200℃烘烤固化后檢測對比樣板效果��,并用差熱分析儀進(jìn)行分析對比對粉末促進(jìn)效果。樣板對比結(jié)果見表2��,相同添加量促進(jìn)劑的差熱分析儀分析結(jié)果見圖1�����。

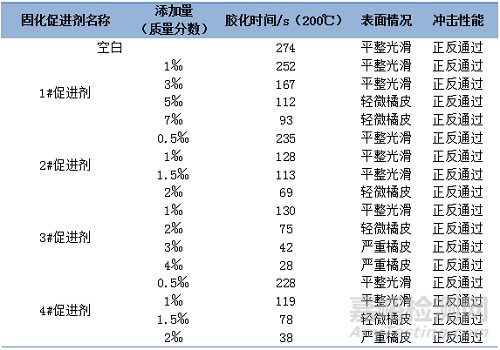

表2 不同類型及不同用量固化促進(jìn)劑對200℃/10min固化樣板的影響

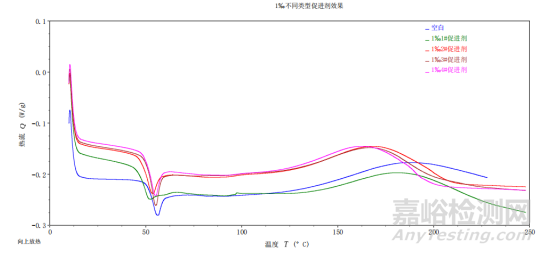

圖1 添加1‰不同固化促進(jìn)劑的DSC效果圖

由表2可以看出���,聚酯本身在不添加固化促進(jìn)劑的情況下也能夠固化完全���,表面效果良好,沖擊性能正常��,膠化時(shí)間偏長�����;添加不同固化促進(jìn)劑后���,不同促進(jìn)劑的促進(jìn)效果不同�����,隨著促進(jìn)劑添加量的提升��,膠化時(shí)間縮短�����,表面效果逐漸變差���,沖擊均能通過�����;由圖1可以看出���,相同添加量的不同固化促進(jìn)劑其促進(jìn)效果不同�����,1#促進(jìn)劑效果最差���,4#效果最優(yōu)��,符合表2數(shù)據(jù)情況��。

為實(shí)現(xiàn)140℃/15min條件下的低溫固化�����,將以上樣粉進(jìn)行140℃/15min烘烤���,對比樣板情況�����,具體情況見表3���。

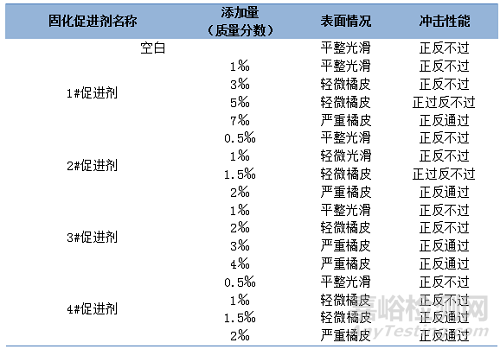

表3 不同類型及不同用量固化促進(jìn)劑在140℃/15min固化樣板情況

由表3可以看出添加1.5‰的4#促進(jìn)劑的樣板,實(shí)現(xiàn)140℃/15min低溫固化沖擊性能通過且表面略好�����。

2.2 聚酯性能優(yōu)化

通過上述實(shí)驗(yàn)結(jié)果選擇在聚酯中添加1.5‰的4#固化促進(jìn)劑��,制成低溫粉末能夠?qū)崿F(xiàn)140℃/15min固化后涂膜沖擊性能通過�����,樣板表面有輕微橘皮���。為調(diào)整表面流平�����,在聚酯樹脂合成配方中引入一部分柔性單體如己二醇或己二酸(ADA)來降低體系粘度��,進(jìn)一步提升流平和機(jī)械性能�����;但過多的柔性單體會明顯降低樹脂的玻璃化溫度��,影響樹脂及粉末的貯存性能�����,考慮引入2-乙基-2-丁基-1,3-丙二醇(BEPD)來改善��。通過實(shí)驗(yàn)考察不同單體及不同配比對聚酯樹脂的性能的影響���。

2.2.1 ADA用量對聚酯低溫固化性能的影響

在聚酯合成過程中,使用間苯二甲酸和己二酸做酸解劑���,同時(shí)添加1.5‰4#固化促進(jìn)劑���,考察己二酸對樹脂低溫固化性能的影響�����,結(jié)果見表4��。

表4 ADA用量對聚酯低溫固化性能的影響

通過表4可以看出不同含量的己二酸對聚酯低溫固化各項(xiàng)性能的影響���。由于己二酸是一種長直鏈柔性單體,分子容易繞單鍵旋轉(zhuǎn)���,鏈段旋轉(zhuǎn)活動容易��,同時(shí)間苯用量減少導(dǎo)致苯基剛性基團(tuán)減少��,所以隨著己二酸含量的增加�����,樹脂的粘度和Tg明顯降低��,低溫粉末的流平和沖擊性能逐漸提高��。但ADA是一種不耐候的聚酯單體���,對聚酯的耐候性能產(chǎn)生負(fù)面影響���,而且在工藝控制不良的情況下會導(dǎo)致樹脂顏色發(fā)黃,故需要控制其用量�����。

2.2.2BEPD用量對聚酯低溫固化性能的影響

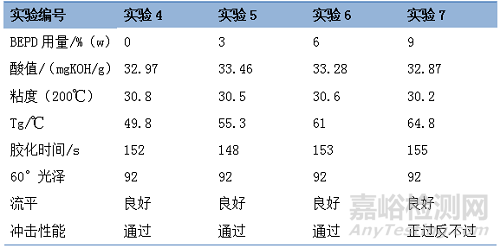

在上述實(shí)驗(yàn)4的配方基礎(chǔ)上���,用BEPD替代部分新戊二醇���,考察2-乙基-2-丁基-1,3-丙二醇對樹脂低溫固化性能的影響,結(jié)果見表5��。

表5 BEPD用量對樹脂低溫固化性能的影響

通過表5可以看出在含有6%ADA基礎(chǔ)上不同含量BEPD對聚酯低溫固化性能影響���。由于BEPD中間碳原子上含有一個(gè)乙基和一個(gè)丁基�����,影響端部兩個(gè)羥基的活性,也對兩端形成的酯鍵有屏蔽作用�����,限制樹脂分子鏈的活動,降低樹脂分子間作用力���,所以隨著BEPD用量的增加��,聚酯樹脂的Tg逐漸提高���,機(jī)械性能逐漸下降,體系粘度變化不大���。同時(shí)由于丁基的保護(hù)作用��,樹脂耐候性有所提升�����。

綜合上述實(shí)驗(yàn)結(jié)果�����,實(shí)驗(yàn)6制備得到的聚酯樹脂能夠?qū)崿F(xiàn)表面良好��、沖擊性能通過的低溫固化粉末�����。

3��、 結(jié)語

通過對比實(shí)驗(yàn)研究不同固化促進(jìn)劑及不同用量對常規(guī)固化和低溫固化的涂膜情況��,最后選定添加1.5‰4#促進(jìn)劑��;然后考察了ADA和BEPD不同用量對聚酯低溫固化性能的影響�����,最終選定6%ADA���、6%BEPD添加量的實(shí)驗(yàn)配方合成聚酯樹脂���,使用TGIC固化劑制成低溫粉末涂料,樣板表面良好��,沖擊性能通過���,貯存性能較好���。低溫固化粉末涂料的優(yōu)勢在于節(jié)能減排,同時(shí)拓寬粉末涂料的應(yīng)用場景,具有重大意義���。

來源:2021/2022中國粉末涂料與涂裝行業(yè)年會

作者:吳錫成、朱偉��、方浩強(qiáng)���、葉小馬(黃山正杰新材料有限公司)