異形坯連鑄誕生于1968年�,從那時起到現(xiàn)在已經(jīng)安裝了約60套異形坯連鑄機,本文展示異形坯缺陷文獻回顧�,主要集中在缺陷的形成機理,提出降低缺陷的解決措施�����。表面缺陷包括縱向裂紋和橫向裂紋���,內(nèi)部缺陷是氣泡和凝固過程產(chǎn)生的裂紋�,展望包括調(diào)查缺陷使用的技術(shù):金相組織調(diào)查���,計算流體動力學���,熱力學和熱機模型等。連鑄工序采取的措施�,改進浸入式水口(SEN)設(shè)計���,二冷修改和校準儀器儀表,弧形段支撐等���。

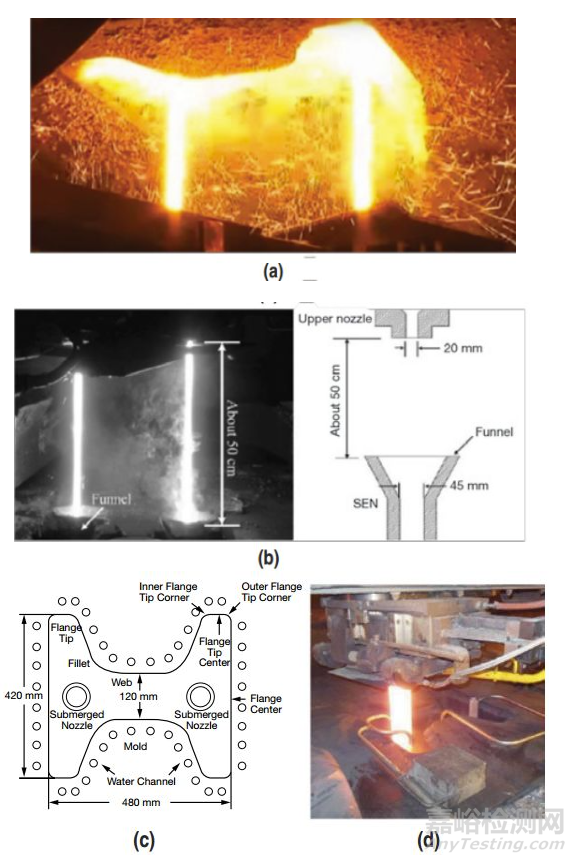

異形坯可以敞開澆鑄�����,準保護澆鑄和保護澆鑄���,這三種形式澆鑄方式見圖1所示,每一種方式都有其優(yōu)缺點�����,見表1�。敞開澆鑄一般用于小斷面異形坯���,盡管也有使用單水口澆鑄方式���,但是通常每個結(jié)晶器采用兩個定徑水口來澆鑄。對于敞開澆鑄的定徑水口已經(jīng)可以進行自動快速更換�����。敞開澆鑄簡單,生產(chǎn)效率較高�����,但是敞開澆鑄遇到的問題是鋼水中的硅和錳的二次氧化�,也有在結(jié)晶器使用喂入鋁絲來加強脫氧形成的氧化鋁。敞開澆鑄遇到的質(zhì)量問題見表1��。

圖1 a是敞開澆鑄��;b是準保護澆鑄����;c是使用浸入式雙水口保護澆鑄;d單浸入式水口澆鑄

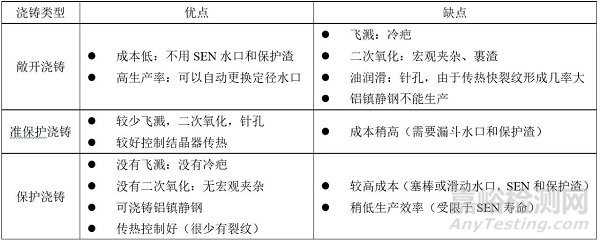

表1 3種澆鑄模式優(yōu)缺點

絕大多數(shù)異形坯連鑄使用準保護澆鑄����,這種方式組合了敞開澆鑄和保護澆鑄的優(yōu)點,使用兩個水口將鋼水引入到結(jié)晶器內(nèi)��,這樣就可以使用結(jié)晶器保護渣�����。雖然也有試驗使用的橫向水口,但是通常都是使用垂直水口進入結(jié)晶器內(nèi)�����。當澆鑄大型斷面異形坯和鋁鎮(zhèn)靜鋼的時候�����,使用塞棒機構(gòu)或者滑板機構(gòu)組合浸入式水口澆鑄方式�����?�?紤]到結(jié)晶器空間的限制����,單個進入水口也進行了試驗。

異形坯結(jié)晶器可以采用銅管結(jié)構(gòu)����,即與通常小方坯一樣����,也可采用像板坯結(jié)晶器那樣的四塊板結(jié)構(gòu)�����,見圖2所示��。通常銅管用于小斷面和中型斷面的異形坯生產(chǎn)��,四塊板結(jié)構(gòu)的結(jié)晶器由兩個窄面和兩個寬面組合而成�����,也可以在組合式異形坯結(jié)晶器中設(shè)計成插入異形坯銅管��,這樣就可使用兩種方法組織生產(chǎn)�����,這個方案已經(jīng)使用在中型斷面的結(jié)晶器上��。

圖2 異形坯結(jié)晶器:a管式銅管�����;b是四塊板組合式結(jié)晶器

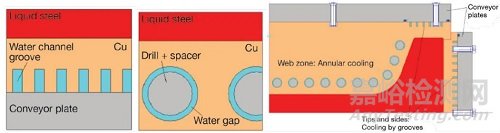

典型的板式異形坯結(jié)晶器的寬面銅板使用一排圓孔進行冷卻��,窄面的銅板采用水槽冷卻��,見圖3��。

圖3 典型的異形坯結(jié)晶器窄面和寬面冷卻水路設(shè)計

板式異形坯結(jié)晶器具有下列特點:(a)有幾種冷卻水空腔方式來帶走熱量:銅板背后水槽��,銅板打冷卻水孔環(huán)����,完全的冷卻水孔。冷卻槽或孔之間間隔一定距離��,在銅板位置上偏向熱面����;(b)組合結(jié)晶器剛度大;(c)冷卻水通道橫向幾何尺寸穩(wěn)定�����;(d)容易達到不同的錐度模式�����;(e)成本較高��。

相對于方坯連鑄機�����,由于異形坯結(jié)晶器結(jié)構(gòu)上的復雜性�����,特別是橫向斷面不規(guī)則����,所以廣泛地采用流體流動和熱力學模型進行傳熱計算。

1�����、 表面缺陷

異形坯的表面缺陷與方坯缺陷基本相像��,但有一些特別的地方����,這些缺陷有針孔、裹渣和縱向裂紋�����。

1.1 針孔

這種缺陷主要發(fā)生在使用定徑水口油潤滑的澆鑄方式上,針孔出現(xiàn)造成最終軋制H型鋼出現(xiàn)質(zhì)量問題��,特別是在腹板和翼緣對接窩巢處�����,軋鋼加熱過程并不能消除這個缺陷����,異形坯軋制前幾個道次在一些部位是自由寬展(沒有約束來限制寬展),針孔缺陷在連鑄坯階段其內(nèi)部沒有氧化鐵皮�����,經(jīng)過軋鋼加熱爐后就充滿了氧化鐵皮����。

針孔形成的原因是潤滑油中的水分(或者是在供油管路中吸入潮氣)、過多的供油量�����、潤滑油分布不均勻����、油槽間隙太厚(大于0.5mm)��、由于噴濺造成油路的堵塞��、鋼水液面突然變化�����、使用沖棒措施、鋼水脫氧不良等原因造成的��,使用結(jié)晶器電磁攪拌有助于針孔的消除����。

1.2 疤痕

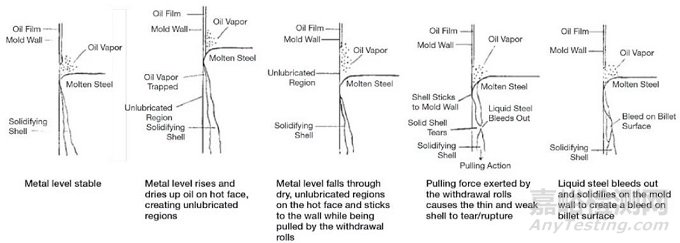

在鑄坯上出現(xiàn)小的漏鋼,但是馬上冷卻愈合����,沒有形成事故和金屬損失。發(fā)生在異形坯這個缺陷的例子見圖4��,這是由于結(jié)晶器內(nèi)異形坯熱區(qū)環(huán)狀應(yīng)變所致��,或者粘結(jié)導致��。在油潤滑敞開發(fā)生的機理見圖5所示��。

圖4 異形坯670mm寬度翼緣內(nèi)弧表面結(jié)疤

圖5 結(jié)晶器內(nèi)局部漏鋼愈合機理(左1 結(jié)晶器液面溫度;左2 結(jié)晶器內(nèi)液面上升��,熱面潤滑油干枯�����,造成缺乏潤滑區(qū)域����;左3 結(jié)晶器液面下降通過缺油區(qū)域,坯殼粘結(jié)到銅板上�����,拉矯機仍然工作鑄坯下行��;左4 拉矯機的作用使得此處變薄撕裂��;左5 鋼水溢出����,然后在銅管壁上冷卻凝固愈合)

1.3 裹渣

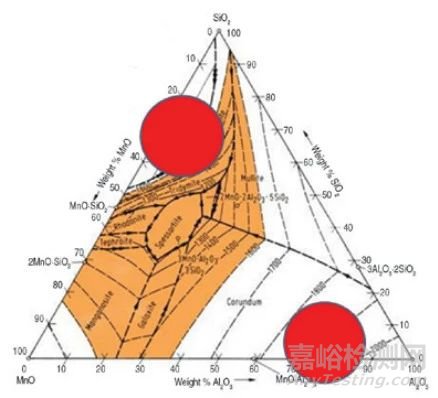

在敞開澆鑄鋼水和大氣以及氧化渣接觸形成泡沫浮渣,這個浮渣內(nèi)通常含有硅酸錳����,如果硅含量過高(由于低的Mn/Si比)�����,發(fā)生氧化硅的析出����,導致高的黏度����,浮渣進入異形坯表面的危險增加����,特別嚴重情況下將發(fā)生漏鋼事故。另外向結(jié)晶器內(nèi)喂入鋁絲也造成浮渣的高黏度�����,高黏度浮渣不能避免��,難以達到理想正確的位置上�����,這兩種情況概況在圖6中的SiO2-MnO-Al2O3三元相圖中。

圖6 紅圈部分:固相析出危險區(qū)域(由于較低的Mn/Si比造成氧化硅析出�����,或者由于結(jié)晶器喂入的鋁線不恰當造成了氧化鋁夾雜析出)����,位于敞開澆鑄的彎月面位置上液面浮渣

采用保護澆鑄(使用漏斗或浸入式水口)的方式也有類似的情況發(fā)生,保護渣吸收氧化鋁造成黏度升高�����,或者在鋼水中的元素和保護渣的氧化物起還原反應(yīng)造成黏度升高(例如����,鋼中溶解鈦和渣中的氧化硅反應(yīng))。鋼水注流形成的紊流�����、過度攪拌功率和浸入式水口或漏斗插入深度太淺這些因素會造成保護渣的裹入到鋼中�����。

1.4 網(wǎng)狀裂紋

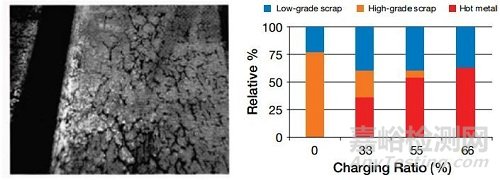

這些裂紋與鋼中的銅含量相關(guān)�����,用高比例廢鋼冶煉鑄坯一般銅含量偏高,在坯殼與銅板或銅管之間的氣隙增大�����,晶粒尺寸變大�����,假如銅含量高����,這個地方會產(chǎn)生裂紋。圖7所示是Dragon鋼廠軋制后的H型鋼表面網(wǎng)狀裂紋��。在這個鋼廠銅含量控制<0.15%�����,為了達到這個要求�����,電爐冶煉中使用較高比例的鐵水����,鋼中的銅含量與加入的廢鋼類型和品質(zhì)有關(guān),見圖7裝入比例示意�����。

圖7 在Dragon鋼廠熱軋后的H型鋼表面網(wǎng)狀裂紋

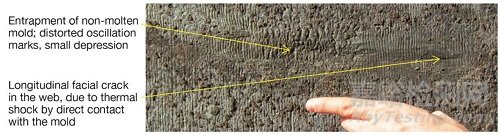

1.5 縱向裂紋

這個缺陷在異形坯中相當普遍��,缺陷在結(jié)晶器內(nèi)形成�����,與板坯和大斷面矩形坯的縱向裂紋是類似的(見圖8)�����,觀察軋制產(chǎn)品的金相高倍照片�����,發(fā)現(xiàn)內(nèi)部存在氧化現(xiàn)象(試樣經(jīng)過拋光處理��,不需要腐蝕)����,脫碳現(xiàn)象(使用2%苦味酸腐蝕試樣)��,看到氧貫穿進入(使用堿性鉻酸鈉熱腐蝕)�����。造成縱向裂紋缺陷的因素有液態(tài)鋼水化學成分����、保護渣性質(zhì)�����、連鑄機結(jié)晶器振動偏擺��、結(jié)晶器冷卻水流量和溫度上變化�����、二冷流量不正確等等��。

圖8 異形坯1050mm寬度�����,翼緣和腹板交界處的縱向裂紋

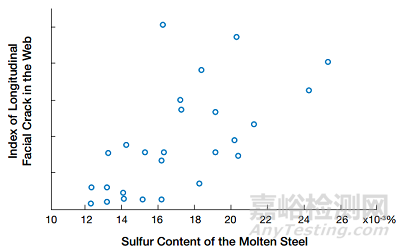

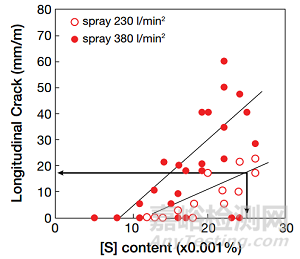

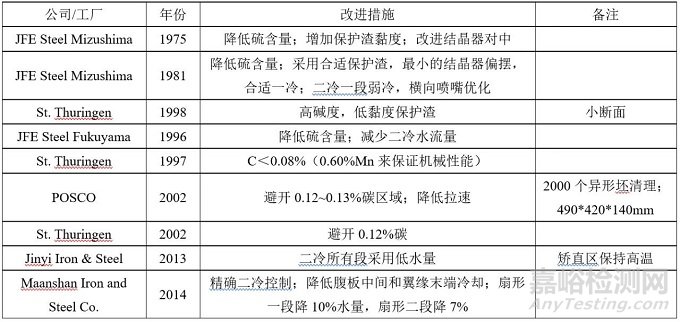

鋼的化學成分:從早期的研究看����,硫含量對縱裂的影響較多(見圖9),另外一個相關(guān)的元素是碳含量�����,需要避免包晶相變的發(fā)生�����,在板坯連鑄上對縱裂缺陷有很多經(jīng)驗����,例如韓國浦項專家展示了2000多爐修磨清理的異形坯的裂紋,他們發(fā)現(xiàn)碳含量在0.12~0.13%范圍內(nèi)縱裂敏感性強�����,對應(yīng)的就是包晶鋼包晶反應(yīng)重的緣故�����。Stahwerke Thuringen以前建議碳含量最大為0.08%來避免包晶區(qū)����,為了達到需要的機械強度��,將錳含量下線定為0.60%�����。最近�����,包晶反應(yīng)的碳含量范圍的計算已經(jīng)開始使用熱力學商用軟件FactSage和ThermoCalc進行計算�����。

圖9 異形坯腹板處鋼中硫含量對縱向裂紋指數(shù)的影響

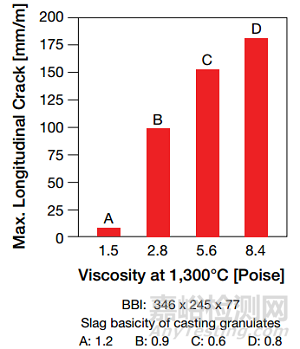

保護渣:使用漏斗和浸入式水口可以使用保護渣��,出現(xiàn)的縱向裂紋已經(jīng)知曉��,例如����,在Stahlwerke Thüringen鋼廠中����,使用高堿度低黏度保護渣對于低拉速(<1m/min)澆鑄小斷面異形坯效果很好����,見圖10����。在彎月面使用弱冷可以得到流動的保護渣��,哪怕較低的液態(tài)保護渣滲透能力和潤滑能力就可以部分抵消低黏度造成的縱裂的危險��,在另外的條件中����,JFE Steel Mitzushima鋼廠發(fā)現(xiàn)相反的現(xiàn)象,低黏度保護渣并沒有解決縱裂問題(當然縱裂還有其它的原因共同作用)����。在彎月面的冷區(qū)(例如靠近水口區(qū)域),保護渣達到了它的性能的極限����,不能對縱裂有所幫助,見圖11�����。

圖10 在StahlwerkeThuringen鋼廠使用不同保護渣��,小斷面異形坯低拉速(低于1m/min),檢驗對縱向裂紋形成的影響

圖11 在1050mm寬度異形坯中的縱向表面裂紋和保護渣卷入

連鑄拉速:前面提到的韓國浦項的研究��,展示了一個線性關(guān)系��,當連鑄拉速增加����,固態(tài)坯殼變薄,熱流量增加����,應(yīng)變增大,結(jié)果產(chǎn)生較多的裂紋����。

二冷過程:增加二冷強度反而增加了縱裂形成的傾向,在Kawasaki鋼廠(現(xiàn)在的JFE鋼廠)表明這個關(guān)系����,對于硫含量的影響也已經(jīng)進行了討論,見圖12����。

圖12 在不同的二冷流量制度下,硫含量對縱裂形成的影響

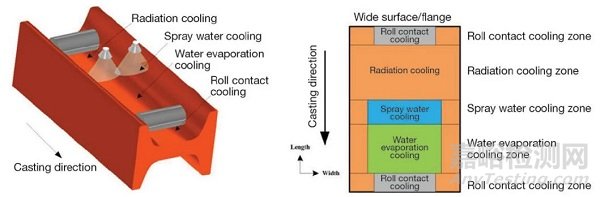

廣泛使用數(shù)學模型來發(fā)現(xiàn)和解決缺陷問題,例如��,Jin Yi鋼鐵公司使用模型來優(yōu)化二冷以避免這些裂紋����,他們使用的是ANSYS軟件進行熱機模型計算�����,用MATLAB軟件優(yōu)化參數(shù)��。中國的馬鞍山鋼鐵公司考慮到所有的傳熱機理��,完全使用優(yōu)化的二冷模型來達到避免縱裂產(chǎn)生(見圖13)��。這些經(jīng)驗概況在表2中�����,它們的作用可以劃分為:(a)冶金因素:較低硫含量����;避免包晶相變的成分;(b)保護渣:使用高堿度保護渣和均勻傳熱效果�����;(c)結(jié)晶器設(shè)計:避免腹板和翼緣連接處的縱向裂紋;(d)二冷過程:二冷一段采用弱冷��;良好的橫向噴嘴分布����。

圖13 中國馬鋼二冷傳熱機理示意,使用數(shù)模優(yōu)化二冷避免縱裂

表2 異形坯縱向表面裂紋缺陷概括

2����、 內(nèi)部缺陷

異形坯內(nèi)部缺陷類似于方坯,氣泡����,中芯網(wǎng)狀裂紋和在翼緣邊部內(nèi)裂在下面都進行了討論。

2.1 氣泡

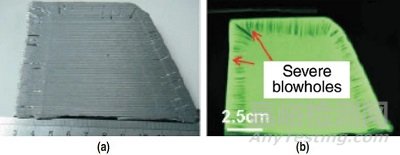

這個缺陷靠近鑄坯表面�����,并垂直于表面�����,如果鑄坯內(nèi)部該缺陷嚴重�����,可以在火焰切割機后端面肉眼可見,這個缺陷往往發(fā)生在中間包澆次中的第一爐鑄坯上�����,或者某些有問題的爐次上����,或者所有的爐號都有����,當枝晶之間的氣體偏析足夠多的時候,冷卻過程中離開靠近了異形坯的表面��,他們到達彎月面下面停止����,此時鋼水的靜壓大于氣泡壓力而不能上浮停留在鋼中(見圖14)。

圖14 異形坯氣泡:a是橫向低倍�����,b是放射探傷照片

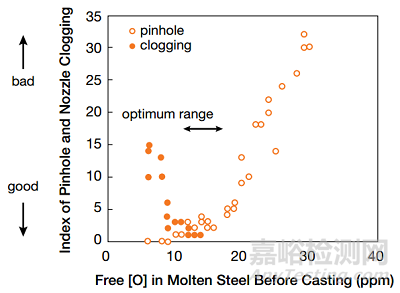

氣泡是由于鋼中溶解過多的氣體所致(氧�����,氮,氫)�����,這個現(xiàn)象在早期的連鑄機就已經(jīng)進行了模擬�����,從二次氧化的觀點看����,采用Mn-Si鎮(zhèn)靜脫氧對于解決水口堵塞(假如二次氧化不是非常強烈)和氣泡缺陷是一種妥協(xié)的解決方案,見圖15�����。

圖15 在Mn-Si鎮(zhèn)靜鋼中優(yōu)化脫氧制度減少氣泡和防止水口堵塞

Dragon鋼廠報告一例使用定徑水口澆鑄異形坯出現(xiàn)氣泡情況��,出鋼時刻脫氧采用80kg鋁和40kg的CaFe��,使其氧含量低于10pp����,如果由于鋼水溫度過低��,中間包水口需要燒氧導致局部氧含量上升��。從生產(chǎn)的異形坯進行修磨清理檢查�����,見圖16����,對精煉爐和連鑄工序變化進行全方位的研究��,結(jié)論是中間包修補使用的耐火材料濕度太大����,于是在異形坯上產(chǎn)生了氣泡缺陷��。

圖16 在Dragon鋼廠清理異形坯氣泡

2.2 網(wǎng)狀中芯裂紋

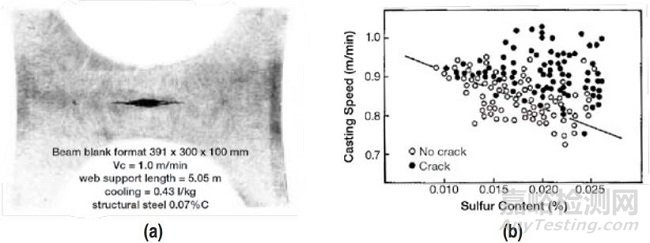

這個缺陷與板坯中心線偏析發(fā)生的缺陷是等同的�����。二冷支撐長度不足或者二冷過程冷卻不足造成鑄坯鼓肚����,其嚴重時候腹板內(nèi)部鼓肚開裂��,見圖17a��。中心偏析級別高和裂紋形成可以在軋制過程中顯現(xiàn)出來��,避免這種鼓肚缺陷的措施是檢查輥子的加持作用和扇形段設(shè)備對中檢查����。

日本Mitzushima鋼廠和Kawasaki鋼廠報告了一種中心裂紋案例�����,該鑄機基本半徑是12.5m��,采用漏斗水口保護渣澆鑄400x460x120mm異形坯和287x560x120mm異形坯��,圖17b給出了硫含量和拉速的影響��,通過強化腹板處的冷卻和嚴格加持輥縫檢查解決了這個問題����。

圖17 a是腹板中心開裂,b是硫含量和拉速對腹板中心裂紋的形成的影響

2.3 翼緣邊部內(nèi)部裂紋

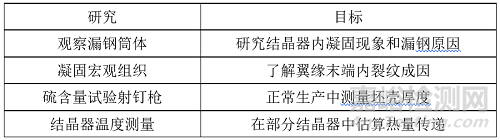

對這個特殊的缺陷進行了研究��,因為它導致了漏鋼事故����,在JFE公司的Kurashiki鋼廠進行了改進從而解決這個問題�����,表3給出了研究和解決的方案��。正常的澆鑄中還有一定的裂紋發(fā)現(xiàn)在翼緣端部附件�����,這與方坯和板坯角部附近的裂紋是一致的�����,見圖18。這個缺陷通過優(yōu)化結(jié)晶器翼緣端部的錐度來解決的��。

表3 JFE公司Kurashiki鋼廠對翼緣末端的研究

圖18 在JFE公司的Kurashiki鋼廠的正常澆鑄異形坯翼緣端部裂紋(沒有漏鋼)

異形坯已經(jīng)有50多年的生產(chǎn)歷史了����,但是仍然具有表面質(zhì)量和內(nèi)部質(zhì)量缺陷,有些缺陷與方坯缺陷類似����,有些與板坯缺陷相同,異形坯由于形狀特殊造成了特有的凝固缺陷����,針對發(fā)生的缺陷鋼廠必須研究來解決。了解缺陷特性是非常重要的�����,通過模擬有助于了解缺陷的形成機理����,提出正確的解決措施。