摘 要:在“雙碳”目標(biāo)的指引下�����,為了更好實(shí)現(xiàn)汽車(chē)節(jié)能減排、助力綠色低碳發(fā)展�����,探索汽車(chē)輕量化技術(shù)就顯得尤為關(guān)鍵�����。將兩種T300 級(jí)碳纖維通過(guò)注塑成型工藝制備碳纖維增強(qiáng)聚丙烯(CF/PP)復(fù)合材料進(jìn)行力學(xué)性能測(cè)試�����,結(jié)合碳纖維表面性能的表征�����,分析CF/PP 復(fù)合材料的力學(xué)性能與微觀表征之間的聯(lián)系�����。結(jié)果表明�����,T 公司碳纖維復(fù)合材料的拉伸�����、彎曲性能均優(yōu)于S公司�����,兩者抗沖擊性能一致,通過(guò)結(jié)合碳纖維表面性能表征與復(fù)合材料成品的力學(xué)性能測(cè)試�����,分析原因是T 公司碳纖維表面經(jīng)過(guò)特殊處理�����,提高了纖維與樹(shù)脂的界面結(jié)合性能�����。探討了在汽車(chē)工業(yè)中使用CF/PP 復(fù)合材料可使汽車(chē)減重65%�����,降低百公里油耗約35%�����,能夠比較好地實(shí)現(xiàn)節(jié)能減排的既定目標(biāo),在汽車(chē)輕量化領(lǐng)域的技術(shù)探索中具有重要價(jià)值�����。

關(guān)鍵詞:碳纖維 聚丙烯 復(fù)合材料 力學(xué)性能

隨著“3060 雙碳”目標(biāo)的提出,汽車(chē)行業(yè)作為中國(guó)工業(yè)的重要組成部分�����,必然會(huì)愈來(lái)愈趨向于綠色低碳化發(fā)展�����。美國(guó)環(huán)境保護(hù)署(EPA)研究表明�����,汽車(chē)重量每減輕100 磅,燃油經(jīng)濟(jì)性就會(huì)提高1%~2%[1]�����,降低了油耗相當(dāng)于降低了二氧化碳�����、氮氧化物等有害氣體的排放量�����。因此,汽車(chē)輕量化是汽車(chē)節(jié)能減排的重要手段�����,也是汽車(chē)行業(yè)響應(yīng)“雙碳”目標(biāo)的有力舉措�����。另一方面,對(duì)于目前迅速發(fā)展的新能源汽車(chē)而言�����,三電系統(tǒng)的加入會(huì)使車(chē)身重量明顯增加[2]�����,且電池系統(tǒng)重量的20%~30%是電池殼體的重量[3]。因此,在保證電池系統(tǒng)安全性的前提下,用低密度材料替換高密度材料已經(jīng)成為電池殼體輕量化的必然選擇[4]�����。

碳纖維增強(qiáng)熱塑性復(fù)合材料(CFRTP)因其具有比剛度大、比強(qiáng)度高的優(yōu)點(diǎn)[5]�����,同時(shí)保持著輕質(zhì)的優(yōu)勢(shì)�����,在汽車(chē)制造領(lǐng)域正在逐漸替代傳統(tǒng)的金屬材料。在熱塑性樹(shù)脂中�����,聚丙烯樹(shù)脂(PP)具有經(jīng)濟(jì)性�����、成型性與低密度這三大優(yōu)勢(shì)[6]�����,適合在新能源汽車(chē)零部件中應(yīng)用。此外�����,通過(guò)注塑成型方法制備的短切碳纖維增強(qiáng)聚丙烯復(fù)合材料(CF/PP)具有周期短�����、生產(chǎn)率高、自動(dòng)化程度高�����、尺寸精確等多種優(yōu)勢(shì)[7]�����,也非常適用于汽車(chē)電池殼體零部件的生產(chǎn)�����。

未經(jīng)處理的碳纖維與PP 樹(shù)脂之間的結(jié)合力普遍較差[8],使得CF/PP 復(fù)合材料在力學(xué)性能上未能發(fā)揮出碳纖維增強(qiáng)復(fù)合材料輕質(zhì)高強(qiáng)的優(yōu)勢(shì)�����。國(guó)內(nèi)外已有很多針對(duì)CF/PP 復(fù)合材料界面性能的研究。孟笑毅[9]以馬來(lái)酸酐接枝聚丙烯(PP-g-MAH)作為相容劑�����,研究含有中復(fù)神鷹與東麗公司這兩種不同上漿劑的碳纖維對(duì)CF/PP 復(fù)合材料的界面相容性和力學(xué)性能的影響�����。結(jié)果表明:前者上漿劑提高了復(fù)合材料的相容性�����,尤其是添加PP-g-MAH 后�����,還提高了復(fù)合材料的界面結(jié)合性�����、拉伸強(qiáng)度與沖擊強(qiáng)度�����。而東麗上漿劑在添加PP-g-MAH后�����,復(fù)合材料界面性能反而下降�����,導(dǎo)致拉伸強(qiáng)度與沖擊強(qiáng)度下降�����。KARSLI N G[10]采用多表面處理技術(shù)對(duì)基體界面性能進(jìn)行改善�����,除了對(duì)CF/PP 復(fù)合材料的結(jié)晶度和熔融溫度進(jìn)行表征,還對(duì)其力學(xué)性能進(jìn)行研究�����。結(jié)果表明:多表面處理技術(shù)對(duì)PP/CF復(fù)合材料的界面結(jié)合力有明顯提升效果�����,且改性后的PP/CF 復(fù)合材料的拉伸模量�����、強(qiáng)度和硬度均更高。

汽車(chē)工業(yè)所使用的材料不同于航空航天等領(lǐng)域�����,具有成本敏感性的特點(diǎn)�����。所以綜合性能與產(chǎn)量�����、成本等諸多方面,在汽車(chē)工業(yè)中最常用的碳纖維為T(mén)300 級(jí)[11]�����。本文選取了兩種同級(jí)別不同公司生產(chǎn)的T300 級(jí)碳纖維�����,一種碳纖維由T 公司提供,表面經(jīng)過(guò)特殊處理�����;另一種由S 公司提供�����,是市售的普通碳纖維�����,并采用相同工藝制備出CF/PP復(fù)合材料�����。本文觀察了兩種碳纖維與復(fù)合材料產(chǎn)品之間表面形貌上的差異�����,并結(jié)合其力學(xué)性能測(cè)試結(jié)果分析了T 公司提供的經(jīng)表面處理的碳纖維對(duì)復(fù)合材料的力學(xué)性能以及界面結(jié)合效果的影響機(jī)制�����。最后本文討論了碳纖維表面處理技術(shù)在汽車(chē)工程領(lǐng)域的應(yīng)用前景�����,為復(fù)合材料在汽車(chē)電池殼體中的設(shè)計(jì)應(yīng)用指明了方向。

1�����、 實(shí)驗(yàn)設(shè)計(jì)

1.1 主要原料

聚丙烯樹(shù)脂(PP):牌號(hào)11 枝聚丙烯(PP-g-MAH):牌號(hào)為g-5�����,南京塑泰高分子科技有限公司;碳纖維-1:牌號(hào)為T(mén)300�����,編號(hào)為CF-T,中國(guó)T公司�����;碳纖維-2:牌號(hào)為T(mén)300�����,編號(hào)為CF-S,中國(guó)S公司�����。

1.2 主要儀器

雙螺桿擠出機(jī):SA1600 型,南京科倍隆機(jī)械有限公司�����;伺服節(jié)能注塑機(jī):CWI-BIII-120V 型,海天國(guó)際控股有限公司�����;超景深三維顯微鏡:VHX-6000 型�����,基恩士(中國(guó))有限公司;臺(tái)式掃描電子顯微鏡(SEM):TM3000 型�����,日立高新技術(shù)公司�����;單纖維強(qiáng)力儀:LLY-06E 型�����,萊州市電子儀器有限公司�����;傅里葉紅外光譜儀:Nicolet6700 型,賽默飛世爾科技(美國(guó))公司�����;箱式電阻爐(馬弗爐):JK-SX2-4-10N 型,上海精密科學(xué)儀器有限公司�����;微機(jī)控制電子萬(wàn)能試驗(yàn)機(jī):E43.104 型�����,美特斯工業(yè)系統(tǒng)(中國(guó))有限公司�����;懸臂梁沖擊試驗(yàn)機(jī):E21.550 型�����,美特斯工業(yè)系統(tǒng)(中國(guó))有限公司�����。

1.3 試樣制備

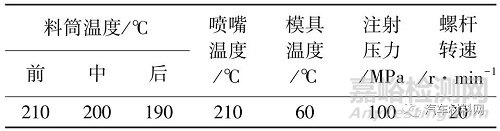

首先將PP 樹(shù)脂與PP-g-MAH 以一定比例預(yù)混�����,再將T 公司和S 公司提供的碳纖維與混合物加入到雙螺桿擠出機(jī)中加熱熔融�����,經(jīng)過(guò)定量擠出并切斷成長(zhǎng)度約為3mm 的兩種CF/PP 粒料。注射成型前將制備好的CF/PP 粒料在80℃下烘燥4 小時(shí)。將烘好的粒料喂入注塑機(jī)中�����,在設(shè)置好相關(guān)工藝參數(shù)后將粒料注射至標(biāo)準(zhǔn)啞鈴型拉伸樣條的模具中�����,制備出碳纖維含量為10wt%的CF/PP 復(fù)合材料試樣。本文制備的兩種CF/PP 復(fù)合材料試樣以“碳纖維編號(hào)/樹(shù)脂”方式命名�����,具體為:CF-T/PP�����、CF-S/PP�����,注塑機(jī)工藝參數(shù)見(jiàn)表1�����。

表1 注塑工藝參數(shù)

1.4 測(cè)試與表征

(1)碳纖維性能測(cè)試

碳纖維FTIR 測(cè)試:采用傅立葉紅外顯微成像光譜儀對(duì)上漿的碳纖維進(jìn)行測(cè)試,測(cè)定范圍在400cm-1~4000cm-1�����,分辨率為0.3cm-1�����。

碳纖維及復(fù)合材料斷面的形貌分析:采用掃描電子顯微鏡對(duì)兩種碳纖維及CF/PP 復(fù)合材料斷面進(jìn)行觀察,測(cè)試前對(duì)試樣進(jìn)行噴金處理60s�����,測(cè)試電壓為15kV�����,放大倍數(shù)為500~2000 倍。

碳纖維剩余長(zhǎng)度測(cè)試:采用馬弗爐將CF/PP復(fù)合材料樣品中的聚丙烯灼燒完全�����,并用光學(xué)顯微鏡測(cè)量剩余碳纖維的長(zhǎng)度并統(tǒng)計(jì)結(jié)果�����。測(cè)試樣品尺寸為100mm×100mm�����,馬弗爐溫度設(shè)定為400℃,時(shí)間為2 小時(shí)�����。

XPS 測(cè)試:在N2氛圍下測(cè)試兩種碳纖維中C�����、N�����、O 元素的含量�����。

(2)復(fù)合材料性能測(cè)試

拉伸試驗(yàn):參考標(biāo)準(zhǔn)GB/T 1447-2005�����。采用標(biāo)準(zhǔn)規(guī)定的Ⅰ型試樣,設(shè)定標(biāo)距為50mm�����,進(jìn)行拉伸模量與拉伸強(qiáng)度測(cè)試。其中拉伸模量測(cè)試時(shí)的拉伸速度設(shè)定為1mm/min�����;拉伸強(qiáng)度測(cè)試時(shí)的拉伸速度設(shè)定為5mm/min�����。每組試樣重復(fù)測(cè)試3 次,拉伸模量�����、強(qiáng)度通過(guò)載荷�����、位移數(shù)據(jù)計(jì)算得出�����。

彎曲試驗(yàn):參考標(biāo)準(zhǔn)GB/T 1449-2005,樣品尺寸為80mm×10mm×4mm�����,設(shè)定測(cè)試速度為2 mm/min�����。每組試樣重復(fù)測(cè)試3 次,彎曲應(yīng)力�����、應(yīng)變通過(guò)載荷�����、撓度數(shù)據(jù)計(jì)算得出�����。

缺口沖擊試驗(yàn):參考標(biāo)準(zhǔn)GB/T 1451-2005。樣品尺寸為80mm×10mm×4mm�����,缺口類(lèi)型為V 型�����,擺錘沖擊能量為5.5J�����,設(shè)定跨距為64mm,每組試樣重復(fù)測(cè)試3 次�����,根據(jù)材料吸收能量計(jì)算缺口沖擊強(qiáng)度�����。

2�����、 結(jié)果與討論

2.1 兩種碳纖維力學(xué)性能與形貌分析

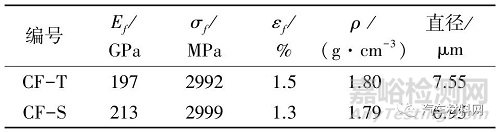

兩種碳纖維的性能指標(biāo)見(jiàn)表2�����,表中Ef為拉伸模量;σf為拉伸強(qiáng)度�����;εf 為伸長(zhǎng)率�����;ρ 為密度�����。從表中數(shù)據(jù)可以看出:CF-T 材料的單絲拉伸模量和伸長(zhǎng)率略大于CF-S�����,直徑略粗于CF-S,但是區(qū)別并不明顯�����,從力學(xué)性能和纖維尺寸上看兩種碳纖維屬于同一級(jí)別碳纖維�����,沒(méi)有出現(xiàn)較大的性能差異。

表2 兩種碳纖維性能指標(biāo)

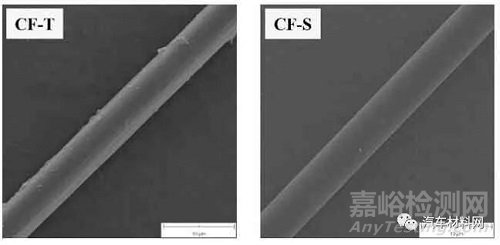

用掃描電子顯微鏡分別觀察10μm 標(biāo)尺下CF-T 與CF-S 兩種碳纖維表面形貌�����,結(jié)果如圖1 所示�����。從圖1 可以看到在CF-T 纖維表面沿軸向方向分布著大量深淺不一的溝槽�����,這表明CF-T 纖維是采用濕法紡絲工藝紡絲制得�����。濕法紡絲制得的碳纖維由于膨口效應(yīng)及冷卻收縮會(huì)在纖維表面形成溝槽形貌�����,在后續(xù)對(duì)碳纖維進(jìn)行表面處理后�����,進(jìn)一步加深了碳纖維表面氧化刻蝕的痕跡。相反CF-S 纖維表面十分光滑�����,碳纖維整體致密均勻,判斷CF-S 碳纖維采用干噴濕紡工藝制得,纖維成型質(zhì)量較好。CF-T 纖維中溝槽的存在增大了碳纖維的比表面積�����,這使得碳纖維和樹(shù)脂基體的結(jié)合面積增大,可能有助于增強(qiáng)復(fù)合材料的界面結(jié)合強(qiáng)度。

圖1 兩種碳纖維表面形貌

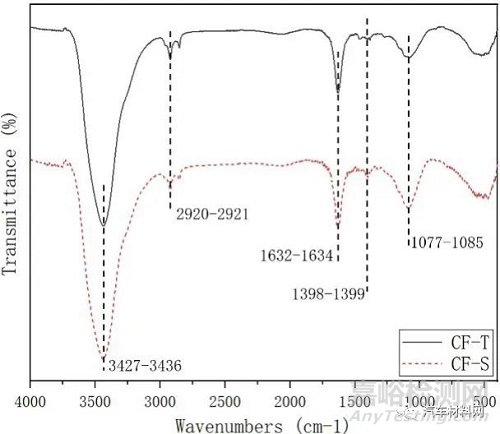

兩種碳纖維表面的紅外光譜測(cè)試圖如圖2 所示�����。圖2 中兩條曲線存在著許多強(qiáng)度不完全相同但位置非常接近的特征峰,在3400cm-1~3500cm-1波段處有明顯的吸收峰�����,該峰通常情況下具有較大強(qiáng)度�����,為N-H 的伸縮振動(dòng)峰。在2700cm-1 ~3000cm-1的吸收峰可能是由羧酸中的OH 鍵伸縮振動(dòng)導(dǎo)致的;1680cm-1~1630cm-1 波段處為C =O伸縮振動(dòng)吸收區(qū)域�����;在1400cm-1附近的峰推斷可能為- CH3 中CH 鍵 的 彎 曲 振 動(dòng) 峰�����;1000cm-1 ~1100cm-1段推測(cè)為C-N 伸縮振動(dòng)峰�����。結(jié)合上述結(jié)果可以判斷出CF-T 與CF-S 兩種碳纖維表面基團(tuán)的成分沒(méi)有顯著差距�����,主要包含甲基、羰基�����、羧基�����、酰胺基等基團(tuán)。

圖2 兩種碳纖維紅外光譜圖

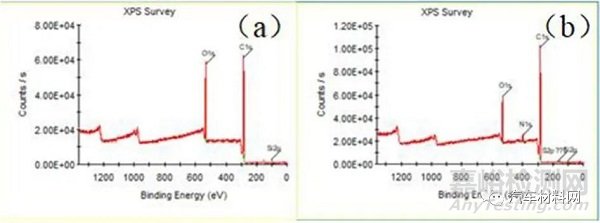

碳纖維表面的化學(xué)元素種類(lèi)及其含量與活性官能團(tuán)的種類(lèi)及含量的差異�����,會(huì)影響到碳纖維表面活性的大小�����,從而影響到碳纖維與樹(shù)脂基體間的界面結(jié)合強(qiáng)度�����。CF-T 與CF-S 兩種碳纖維的XPS 測(cè)試結(jié)果如圖3 所示。經(jīng)Avantage 軟件處理后發(fā)現(xiàn)�����,兩種碳纖維表面元素有C�����、O、N�����、Si 等�����,而C�����、O 兩種元素所占比例最大。圖3-a 中所顯示的是CF- T碳纖維的XPS 測(cè)試結(jié)果�����。CF-T 碳纖維中C 元素含量為76.19%�����、O 元素含量為20.41%�����、Si 元素含量為3.4%�����,O/C 元素含量比為26.79%�����。圖3-b 中所顯示的是CF-S 碳纖維的XPS 測(cè)試結(jié)果�����。CF-S碳纖維中C 元素含量為80.01%�����、O 元素含量為13.31%�����、N 元素含量為3.71%�����、Si 元素含量為2.44%�����,O/C 元素含量比為16.64%�����。從O/C 元素含量比來(lái)看,CF- T 碳纖維的O/C 元素含量比遠(yuǎn)高于CF-S 碳纖維�����,高出10.15%�����。這表明CF- T碳纖維在經(jīng)過(guò)特殊的針對(duì)PP 樹(shù)脂的上漿處理后�����,碳纖維表面具有更多的活性基團(tuán)�����,表面活性大大提高�����,能夠促進(jìn)碳纖維與樹(shù)脂基體的界面結(jié)合。據(jù)此推測(cè)�����,CF-T 與CF-S 兩種碳纖維制成復(fù)合材料后,CF-T/PP 復(fù)合材料的界面性能與力學(xué)性能相較于CF-S/PP 復(fù)合材料可能得到顯著提高�����。

圖3 兩種碳纖維的XPS 測(cè)試結(jié)果

(a)CF- T 碳纖維(b)CF-S 碳纖維

2.2 兩種碳纖維復(fù)合材料力學(xué)性能與界面形貌分析

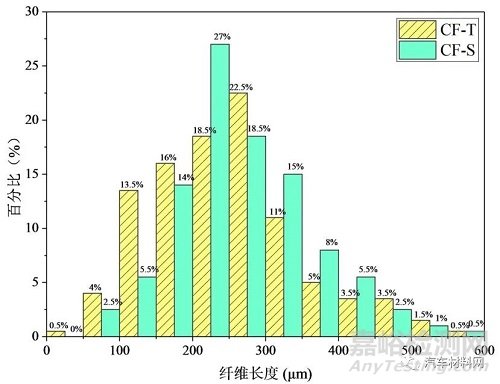

CF-T/PP 與CF-S/PP 兩種復(fù)合材料均通過(guò)相同的注塑工藝制備�����。復(fù)合材料中碳纖維剩余長(zhǎng)度分布的直方圖如圖4 所示�����。兩種碳纖維材料的長(zhǎng)度均集中在200μm~300μm 之間�����,長(zhǎng)度最大值均接近600μm�����,兩種材料中碳纖維剩余長(zhǎng)度值結(jié)果見(jiàn)表3�����。兩種碳纖維材料的剩余纖維平均長(zhǎng)度結(jié)果接近�����,表明纖維剩余長(zhǎng)度不會(huì)對(duì)兩種復(fù)合材料力學(xué)性能的差異產(chǎn)生重大影響�����。

圖4 兩種碳纖維分布直方圖

表3 剩余碳纖維長(zhǎng)度結(jié)果

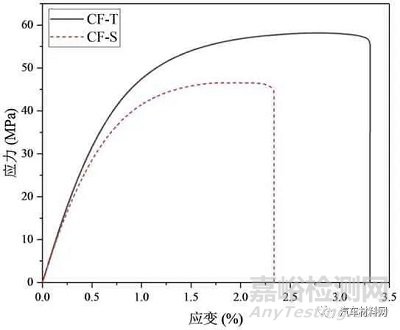

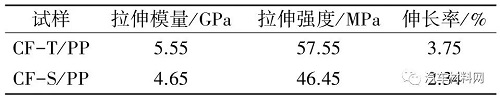

兩種注塑成型的碳纖維增強(qiáng)復(fù)合材料試樣在常溫(23℃)下的拉伸應(yīng)力-應(yīng)變曲線如圖5 所示�����。從圖5 中的曲線整體看出�����,兩種材料在拉伸彈性階段�����,曲線均呈現(xiàn)出線性增長(zhǎng)趨勢(shì)�����;此后應(yīng)力隨應(yīng)變的增加而緩慢升高�����,該階段為材料的屈服階段�����,其中CF-T/PP 材料的塑性形變過(guò)程要遠(yuǎn)大于CF-S/PP 材料�����,在應(yīng)力還未到達(dá)最大應(yīng)力時(shí)�����,應(yīng)變的增加大于應(yīng)力的增加�����,該階段產(chǎn)生明顯的塑性形變?cè)鲩L(zhǎng)�����;最后隨著應(yīng)力增大至材料的抗拉極限,致使試樣斷裂�����。兩種碳纖維復(fù)合材料的拉伸性能見(jiàn)表4�����,可以看到�����,CF-T/PP 材料相比于CF-S/PP 材料的拉伸性能均有不同程度的提高�����,其中拉伸模量提高了19.4%�����,拉伸強(qiáng)度提高了23.9%�����,伸長(zhǎng)率提高了60.3%�����。

圖5 兩種材料的拉伸應(yīng)力-應(yīng)變曲線

表4 拉伸試驗(yàn)結(jié)果

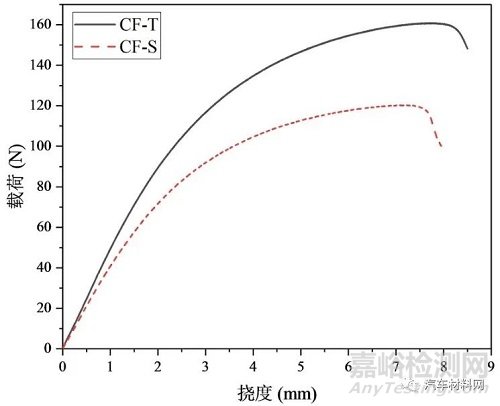

圖6 為兩種碳纖維復(fù)合材料在常溫(23℃)下進(jìn)行三點(diǎn)彎曲試驗(yàn)得到的載荷-撓度曲線�����。從曲線可以看出�����,在試驗(yàn)進(jìn)行過(guò)程中隨著撓度的增加�����,兩種試樣彎曲載荷的增加速度逐漸減小�����,在載荷達(dá)到最大峰值后�����,彎曲載荷出現(xiàn)大幅度下降�����,即試樣發(fā)生脆性彎曲斷裂。其中�����,CF-T/PP 材料的最大彎曲載荷明顯高于CF-S/PP 材料�����。兩種碳纖維復(fù)合材料的彎曲性能見(jiàn)表5�����,可以看到�����,CF-T/PP 材料相比于CF-S/PP 材料的抗彎性能有明顯的提高�����,彎曲強(qiáng)度提高了34.5%�����,彎曲模量提高了15.9%�����。

圖6 兩種材料的彎曲載荷-撓度曲線

表5 彎曲試驗(yàn)結(jié)果

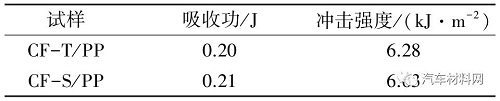

由兩種碳纖維復(fù)合材料進(jìn)行懸臂梁缺口沖擊測(cè)試得到的吸收能量�����、缺口沖擊強(qiáng)度數(shù)據(jù)如表6 所示�����?����?梢钥吹?����,兩種材料的吸收功以及沖擊強(qiáng)度并沒(méi)有太大差異�����。表明兩種材料的抗沖擊韌性水平一致�����,當(dāng)受到?jīng)_擊載荷時(shí)聚丙烯樹(shù)脂向周?chē)祭w維傳遞同等的沖擊力,兩種材料的吸收能量特性相近�����。

表6 缺口沖擊試驗(yàn)結(jié)果

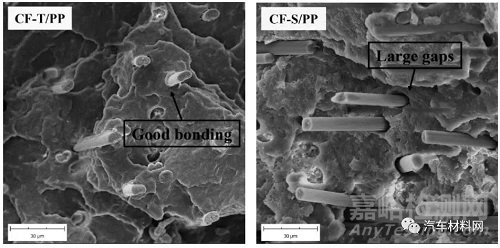

圖7 為SEM 觀察拉伸斷面圖(放大倍數(shù)為2000 倍)�����,在電鏡下可以看到CF-T/PP 材料中碳纖維被PP 樹(shù)脂包裹�����,且兩者變得貼合緊湊�����,說(shuō)明纖維與樹(shù)脂的界面結(jié)合效果好�����。且樹(shù)脂基體的斷裂表面粗糙�����,有明顯韌性撕裂現(xiàn)象。但在CF-S/PP 材料中能明顯觀察到纖維表面是光滑的�����,基本沒(méi)有被樹(shù)脂包覆�����,纖維和樹(shù)脂之間存在較大的間隙�����,碳纖維與樹(shù)脂之間的結(jié)合力不如前者�����。經(jīng)分析可知�����,在排除了其他影響因素后�����,兩種碳纖維復(fù)合材料力學(xué)性能產(chǎn)生差異的原因�����,主要是由于CF-T經(jīng)過(guò)了特殊表面處理�����,因此與PP 樹(shù)脂之間的結(jié)合力優(yōu)于CF-S�����。

圖7 圖7 拉伸斷面觀察(SEM2000 倍)

2.3 CF/PP 復(fù)合材料的低碳化應(yīng)用

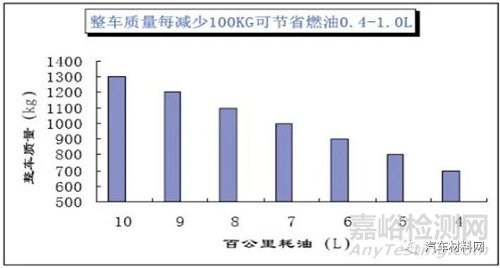

根據(jù)研究數(shù)據(jù)表明�����,汽車(chē)零部件中應(yīng)用最廣泛的輕量化材料是鋁合金�����,密度是2.68 g/cm3�����,鎂合金的密度是1.74 g/cm3�����。本文所采用的T300 級(jí)碳纖維的密度為1.8g/cm3,制得的CF/PP 復(fù)合材料產(chǎn)品的密度僅有0.95 g/cm3�����,較鋁合金輕了65%左右�����,較鎂合金輕了45%左右�����。根據(jù)圖8 所示的整車(chē)質(zhì)量與百公里耗油的關(guān)系可知�����,汽車(chē)每減重10%�����,百公里油耗可減少6%~8%�����,有害氣體排放量可減少4%�����。也就是說(shuō)�����,采用上述CF/PP 復(fù)合材料制備汽車(chē)零部件�����,減重效果可達(dá)到65%以上�����,而油耗更是可以減少約35%�����。若是按照每升燃油產(chǎn)生2kg二氧化碳?xì)怏w�����,則在汽車(chē)零部件的生產(chǎn)中�����,每使用1kg 復(fù)合材料,可促使汽車(chē)壽命周期中減少超過(guò)20kg 的CO2排放�����。因此�����,在汽車(chē)工業(yè)中推廣應(yīng)用CF/PP 復(fù)合材料�����,不僅能實(shí)現(xiàn)汽車(chē)整車(chē)輕量化�����,還能達(dá)到顯著的節(jié)能減排效果�����。

圖8 整車(chē)質(zhì)量與百公里耗油的關(guān)系[12]

3�����、 結(jié)論

本文研究了兩種T300 級(jí)碳纖維及其制備的CF/PP 復(fù)合材料產(chǎn)品的力學(xué)性能以及纖維表面形貌之間的差異�����,得到以下結(jié)論�����。

(1)兩種碳纖維單絲的力學(xué)性能相同�����,且復(fù)合材料中的剩余纖維長(zhǎng)度分布狀態(tài)接近�����,可以排除碳纖維本身的力學(xué)性能和剩余纖維長(zhǎng)度這兩種因素對(duì)復(fù)合材料產(chǎn)品力學(xué)性能的影響�����。

(2)采用濕法紡絲工藝得到的CF-T 碳纖維表面相較于采用干噴濕紡工藝的CF-S 碳纖維表面更加粗糙�����,且出現(xiàn)大量溝壑�����。對(duì)比兩者最終產(chǎn)品的力學(xué)性能的差異可推斷出,溝壑的存在增大了纖維和樹(shù)脂的浸潤(rùn)面積�����,提升了界面結(jié)合性能�����,對(duì)提高復(fù)合材料的力學(xué)性能起到積極作用�����。

(3)兩種碳纖維表面特征不同�����,直接導(dǎo)致了復(fù)合材料界面性能的差異�����。T 公司生產(chǎn)的碳纖維表面經(jīng)過(guò)特殊處理后�����,碳纖維表面的O/C 元素含量比相較S 公司生產(chǎn)的碳纖維有了明顯增大�����,纖維表面的活性基團(tuán)明顯增多�����。CF-T/PP 材料的注塑件中纖維與樹(shù)脂的界面相較于CF-S/PP 材料得到了明顯的改善�����,纖維與樹(shù)脂間的孔隙減少�����,界面結(jié)合更加緊密�����。

(4)復(fù)合材料的界面結(jié)合性能好壞會(huì)引起復(fù)合材料力學(xué)性能的差異�����。CF-T/PP 復(fù)合材料的拉伸強(qiáng)度和模量�����、斷裂伸長(zhǎng)率、彎曲強(qiáng)度和模量較CF-S/PP 復(fù)合材料均得到了不同程度的提高�����;而沖擊性能結(jié)果相差不大�����。表明CF-T 的表面處理工藝對(duì)復(fù)合材料強(qiáng)度有積極的提高作用�����,而對(duì)于復(fù)合材料產(chǎn)品沖擊韌性的提升作用并不明顯�����。

(5)CF/PP 復(fù)合材料的密度僅為0.95g/cm3�����,在整車(chē)輕量化的應(yīng)用中可以使減重效果達(dá)到65%�����,油耗減少約35%�����。每使用1kg 碳纖維增強(qiáng)復(fù)合材料在車(chē)輛全壽命周期中平均能減少20kg 的CO2排放�����,因此CF/PP 復(fù)合材料在實(shí)現(xiàn)汽車(chē)輕量化�����,助力交通運(yùn)輸業(yè)節(jié)能降耗中潛力無(wú)限�����。

參 考 文 獻(xiàn)

[1] 李永兵�����,李亞庭�����,樓銘,等.轎車(chē)車(chē)身輕量化及其對(duì)連接技術(shù)的挑戰(zhàn)[J].機(jī)械工程學(xué)報(bào)�����,2012�����,48(18):44-54.

[2] 佚名.輕量化材料成新能源汽車(chē)“減重”突破口[J].橡塑技術(shù)與裝備�����,2020�����,46(24):57-58.

[3] 王智文�����,馮昌川.新能源汽車(chē)輕量化技術(shù)路徑及開(kāi)發(fā)策略[J].汽車(chē)工藝與材料�����,2021(6):1-12.

[4] De Fang Liu�����,Jie Tao. Application of Automobile Lightweight Alloys and the Development of its Die-Casting Technology [ J ]. Advanced Materials Research,2011�����, 1377.

[5] 張?jiān)ダ?����,牛宏校�����,鄧晨興.碳纖維增強(qiáng)熱塑性樹(shù)脂基復(fù)合材料的力學(xué)性能研究[J].當(dāng)代化工研究�����,2017(6):66-67.

[6] 李馥梅�����,唐小平�����,姚亮紅�����,等.汽車(chē)零部件用聚丙烯塑料的開(kāi)發(fā)[J].塑料科技�����,2002(3):60-65.

[7] 蔣愛(ài)云�����,張保豐�����,賈智慧�����,等.長(zhǎng)玻纖增強(qiáng)聚丙烯復(fù)合材料注塑成型工藝優(yōu)化[J].塑料�����,2020�����,49(3):85-89.

[8] 袁海兵.短切碳纖維增強(qiáng)聚丙烯復(fù)合材料的性能[J].合成樹(shù)脂及塑料,2018�����,35(2):24-28.

[9] 孟笑毅�����,崔野�����,孫洪濤�����,等.聚丙烯/短切碳纖維復(fù)合材料的界面相容性與力學(xué)性能的研究[J].塑料科技�����,2021�����,49(10):25-29.

[10] KARSLI N G�����,AYTAC A. Effects ofmaleated polypropylene on the morphology�����, thermal and mechanical properties of short carbon fiber reinforced polypropylene composites[J]. Materials & Design�����, 2011�����, 32(7):4069-4073.

[11] 孟笑毅�����,崔野�����,孫洪濤�����,等.聚丙烯/短切碳纖維復(fù)合材料的界面相容性與力學(xué)性能的研究[J].塑料科技,2021�����,49(10):25-29.

[12] 唐見(jiàn)茂.新能源汽車(chē)輕量化材料[J].新型工業(yè)化�����,2016�����,6(1):1-14.