摘要:

從Q&P鋼的生產(chǎn)工藝�����、合金元素的作用、C配分熱力學(xué)與動(dòng)力學(xué)和工藝參數(shù)的影響4個(gè)方面介紹了目前Q&P鋼的研究現(xiàn)狀,并對(duì)Q&P鋼未來(lái)的研究方向作出展望����。Q&P鋼經(jīng)過(guò)淬火和配分熱處理工藝,在室溫下組織為馬氏體和殘留奧氏體,馬氏體提供高強(qiáng)度,殘留奧氏體在受到應(yīng)力或應(yīng)變的情況下會(huì)產(chǎn)生TRIP效應(yīng),在提高強(qiáng)度的同時(shí)增強(qiáng)塑性變形能力��。Q&P鋼核心在于獲得更多穩(wěn)定的殘留奧氏體,其關(guān)鍵取決于C的配分過(guò)程,而通過(guò)熱力學(xué)理論模型計(jì)算可以預(yù)測(cè)最佳淬火溫度����。添加合金元素可以起到抑制碳化物的析出�����、細(xì)化奧氏體晶粒和穩(wěn)定奧氏體的作用��。工藝參數(shù)對(duì)Q&P鋼顯微組織和力學(xué)性能的影響較大,淬火溫度決定了一次馬氏體的含量和后續(xù)的配分過(guò)程,配分溫度和配分時(shí)間顯著影響C原子的擴(kuò)散動(dòng)力,選擇合適的工藝參數(shù)尤為重要����。

關(guān)鍵詞:Q&P鋼;殘留奧氏體;力學(xué)性能;顯微組織

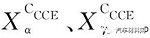

汽車行業(yè)作為影響環(huán)境的重點(diǎn)行業(yè),綠色、低碳已成為其發(fā)展的主要目標(biāo)�����。據(jù)調(diào)查研究表明,汽車自重每減少10%,可減少燃油損耗3%~7%,達(dá)到降低廢氣排放的目的[1-2]��。但汽車自重的降低,安全性也會(huì)有所下降,因此先進(jìn)高強(qiáng)鋼(Advanced high strength steel)是汽車用鋼的首選,占汽車用鋼總量的80%。第一代先進(jìn)高強(qiáng)鋼主要是以體心立方(BCC)結(jié)構(gòu)的鐵素體為基體,包括DP鋼(Dual phase)����、CP鋼(Complex steel)��、MS鋼(Martensite steel)、TRIP (Transformation induced plasticity)鋼,具有較高的抗拉強(qiáng)度,但塑性較低,強(qiáng)塑積在20 GPa·%以下��。第二代先進(jìn)高強(qiáng)鋼TWIP(Twinning induced plasticity)鋼以面心立方(FCC)結(jié)構(gòu)的奧氏體為基體,通過(guò)在鋼中加入大量合金元素,使其具有高強(qiáng)度��、高塑性的特點(diǎn),綜合力學(xué)性能好,強(qiáng)塑積在50 GPa·%以上。但由于合金含量較多[3],存在成本昂貴,生產(chǎn)工藝窗口狹窄等缺點(diǎn),極易出現(xiàn)偏析��、碳化物等組織缺陷[4]��。第三代先進(jìn)高強(qiáng)鋼的組織結(jié)構(gòu)包括體心立方(BCC)和面心立方(FCC),主要有中錳鋼(Medium Mn-TRIP steel),Q&P鋼(Quenching-partitioning steel),強(qiáng)塑積在20~40 GPa·%,介于第一代和第二代高強(qiáng)鋼之間。圖1為先進(jìn)高強(qiáng)鋼的伸長(zhǎng)率與極限抗拉強(qiáng)度的關(guān)系[5]。

圖1 先進(jìn)高強(qiáng)鋼的伸長(zhǎng)率與抗拉強(qiáng)度關(guān)系[5]

Fig.1 Elongation and tensile strength relation of advanced high strength steel[5]

Q&P鋼是第三代先進(jìn)高強(qiáng)鋼的代表,相比于第一代先進(jìn)高強(qiáng)鋼,Q&P鋼具有高塑性,與第二代先進(jìn)高強(qiáng)鋼相比,Q&P鋼的合金元素含量較低,生產(chǎn)工藝簡(jiǎn)單。Q&P鋼彌補(bǔ)了第一代和第二代先進(jìn)高強(qiáng)鋼的不足,在汽車領(lǐng)域應(yīng)用前景廣闊,并以其優(yōu)異的性能受到世界各國(guó)學(xué)者的廣泛關(guān)注����。本文從Q&P鋼的生產(chǎn)工藝��、合金元素的作用、C配分熱力學(xué)與動(dòng)力學(xué)、工藝參數(shù)的影響4個(gè)方面方面介紹了Q&P鋼目前的研究現(xiàn)狀����。

1 Q&P鋼生產(chǎn)工藝

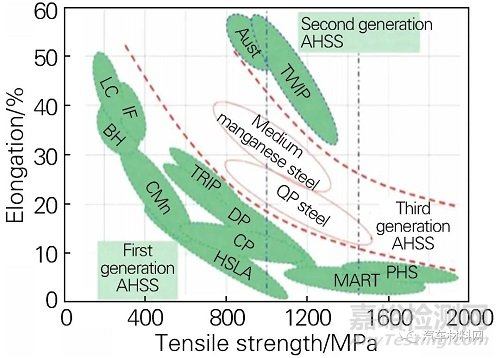

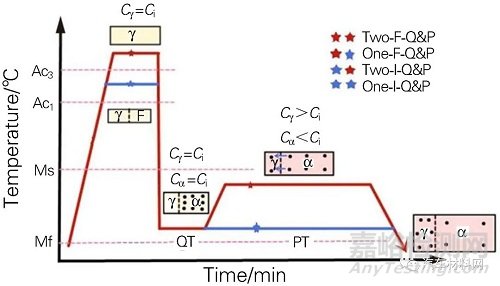

2003年,Speer等[6-7]提出了新型的熱處理工藝——淬火配分(Quenching and Partitioning)工藝,即將鋼加熱到Ac3以上完全奧氏體化的某一溫度下,保溫幾分鐘后淬火至Ms~Mf中的某一溫度TQ,然后進(jìn)行配分,室溫下主要組織為馬氏體和殘留奧氏體����。配分可分為一步配分(One step)和兩步配分(Two step),配分溫度等于淬火溫度稱為一步配分,高于淬火溫度稱為兩步配分�����。淬火工藝是為了形成高強(qiáng)度的馬氏體,配分工藝是為了實(shí)現(xiàn)C從馬氏體向奧氏體的擴(kuò)散,從而提高殘留奧氏體室溫穩(wěn)定性。后來(lái)有學(xué)者提出了在兩相區(qū)加熱,即將加熱溫度控制在Ac1~Ac3之間,從而在馬氏體和殘留奧氏體的基礎(chǔ)上引入鐵素體[8]。圖2為典型Q&P工藝示意圖[9]��。

圖2 Q&P工藝示意圖[9]

Fig.2 Schematic diagram of Q&P process [9]

2 合金元素在Q&P鋼中的作用

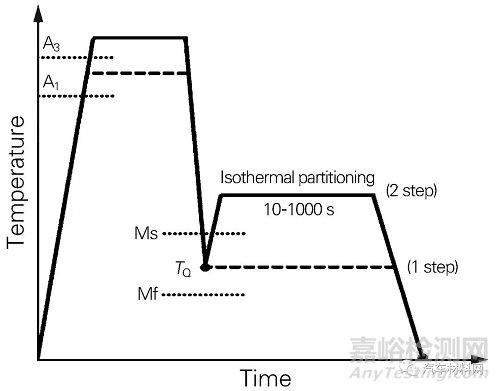

Q&P鋼中的合金元素含量較低,種類主要包括C�����、Si��、Mn等。C元素是Q&P鋼中的基礎(chǔ)性元素,奧氏體中的C含量顯著影響其力學(xué)穩(wěn)定性。C含量越大,Q&P鋼的強(qiáng)度越高。試驗(yàn)表明,C含量每增加1%,鋼的抗拉強(qiáng)度會(huì)增加100 MPa[10]����。Gao等[11]研究C含量對(duì)Q&P鋼的影響時(shí)發(fā)現(xiàn),隨著C含量的增加,Ms點(diǎn)逐漸降低,馬氏體相的寬度和板條厚度逐漸減小,而馬氏體內(nèi)的位錯(cuò)密度上升,從而導(dǎo)致屈服強(qiáng)度隨著C含量的增加而增加,如圖3所示�����。

圖3 Q&P鋼屈服強(qiáng)度隨著C含量的變化[11]

Fig.3 Change curve of the yield strength of Q&P steel with carbon content[11]

Mn元素是Q&P鋼中常用的合金元素,他能夠降低相變溫度點(diǎn),擴(kuò)大奧氏體相區(qū),是奧氏體穩(wěn)定性元素。試驗(yàn)表明,Mn元素的加入使得馬氏體臨界轉(zhuǎn)變速度降低,淬透性增強(qiáng)[12]����。米俊龍等[13]研究了Mn含量對(duì)Q&P鋼顯微組織的影響,發(fā)現(xiàn)Mn含量高的試驗(yàn)鋼中殘留奧氏體含量較高,存在明顯的偏析現(xiàn)象,但是其碳化物相對(duì)較少�����。由此可見(jiàn)Mn元素可以增強(qiáng)奧氏體穩(wěn)定性,減少配分溫度下奧氏體的分解,降低奧氏體中碳的化學(xué)勢(shì),抑制碳化物的析出����。

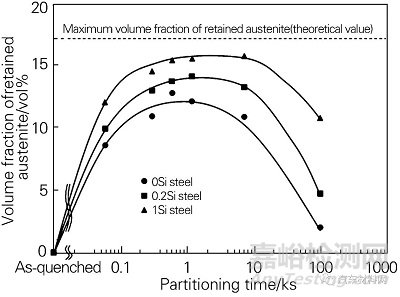

Si元素可以抑制碳化物的析出,使得在配分階段,C元素更多的存在于奧氏體中,穩(wěn)定奧氏體,在室溫下獲得更多的殘留奧氏體。趙暉等[14]研究了Si元素對(duì)中錳Q&P鋼微觀組織和力學(xué)性能的影響,發(fā)現(xiàn)含有Si元素的試驗(yàn)鋼在室溫下的殘留奧氏體含量高,具有較高的抗拉強(qiáng)度和伸長(zhǎng)率,且碳化物較少。Tobata等[15]選取不同Si含量的低碳馬氏體不銹鋼進(jìn)行Q&P工藝處理,發(fā)現(xiàn)隨著Si元素含量增加,殘留奧氏體的體積分?jǐn)?shù)增加,如圖4所示。

圖4 Si元素含量對(duì)殘留奧氏體體積分?jǐn)?shù)的影響[15]

Fig.4 Effect of Si content on volume fraction of retained austenite[15]

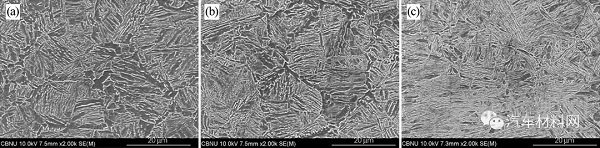

Al元素同Si元素作用一樣,能夠抑制碳化物的析出,但是其穩(wěn)定奧氏體的能力要低于Si元素,并且在高溫下還會(huì)促進(jìn)貝氏體轉(zhuǎn)變[16]����。Ni元素也是一種奧氏體穩(wěn)定性元素,能夠細(xì)化奧氏體晶粒。Kim等[17]研究發(fā)現(xiàn),Ni的加入能夠使室溫下獲得的殘留奧氏體更多,并且隨著Ni含量增加,Ms點(diǎn)下降,晶粒尺寸顯著減小,如圖5所示��。

圖5 不同Ni含量Q&P鋼的顯微組織[17]

Fig.5 Microstructure of the Q&P steel with different Ni content[17]

(a) 0; (b) 1%; (C) 2%

Nb、Mo在Q&P鋼中起到細(xì)化原始奧氏體晶粒的作用,使得奧氏體的穩(wěn)定性增加,提高Q&P鋼的綜合力學(xué)性能[18]。Zhen等[19]研究表明,Nb可以降低鐵素體和貝氏體的相變溫度,Mo會(huì)阻礙珠光體的形核,還會(huì)阻礙奧氏體轉(zhuǎn)變成貝氏體和馬氏體,增加Q&P鋼的淬透性����。Nb元素和V、Ti元素是強(qiáng)碳化物形成元素,徐祖耀等[20-21]利用強(qiáng)碳化物形成元素設(shè)計(jì)出淬火-配分-回火工藝,達(dá)到碳化物析出強(qiáng)化和彌散強(qiáng)化的效果�����。

3 碳配分熱力學(xué)與動(dòng)力學(xué)

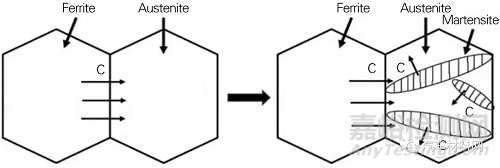

Q&P工藝中單相區(qū)加熱時(shí)C元素的配分過(guò)程如圖6所示[5],在加熱至完全奧氏體化后,此時(shí)奧氏體中的C含量(Cγ)等于鋼中平均C含量(Ci),在淬火過(guò)程中,奧氏體與馬氏體中C含量不變,而在配分過(guò)程中,馬氏體中的C原子會(huì)擴(kuò)散至奧氏體,使得奧氏體富碳,在二次冷卻過(guò)程中不會(huì)發(fā)生馬氏體相變,以殘留奧氏體的組織形態(tài)穩(wěn)定在室溫下�����。與單相區(qū)加熱相比,由于鐵素體中C的固溶度比較低,在雙相區(qū)加熱和配分階段,碳原子會(huì)向周圍的奧氏體擴(kuò)散,如圖7所示[22]�����。

圖6 Q&P工藝中C元素分配圖[5]

Fig.6 C element allocation diagram in the Q&P process[5]

圖7 IQ&P工藝中C元素分配示意圖[22]

Fig.7 Schematic diagram of C element allocation in the IQ&P process[22]

2003年Speer在研究Q&P工藝時(shí)提出約束準(zhǔn)平衡(Constrained paraequilibrium)CPE模型��。后來(lái)CPE模型受到了Hillert等的質(zhì)疑[23],他們認(rèn)為,Fe原子不擴(kuò)散多了一個(gè)約束條件,不符合平衡的本質(zhì),最終修改為約束碳準(zhǔn)平衡(Constrained carbon paraequilibrium)CCE模型����。具體理論為:C原子在α/γ兩相的化學(xué)勢(shì)不等是C原子長(zhǎng)程擴(kuò)散的驅(qū)動(dòng)力,奧氏體和馬氏體兩相固定不動(dòng),沒(méi)有碳化物的析出��。

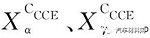

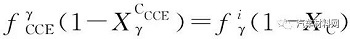

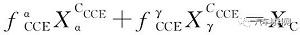

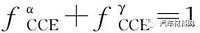

CCE理論模型結(jié)合K-M(Koistinen-Marburger)公式(1)可以預(yù)測(cè)殘留奧氏體體積分?jǐn)?shù),結(jié)合殘留奧氏體體積分?jǐn)?shù)與淬火溫度Tq的關(guān)系,預(yù)測(cè)最佳淬火溫度[8]。在淬火階段,馬氏體和奧氏體的碳含量等于鋼的原始碳含量,記作XC,馬氏體體積分?jǐn)?shù)記為 奧氏體體積分?jǐn)?shù)記為

奧氏體體積分?jǐn)?shù)記為 配分完成時(shí),因?yàn)橛蠧原子移動(dòng),聯(lián)合式(2)~式(5)得到配分后馬氏體和奧氏體的體積分?jǐn)?shù)

配分完成時(shí),因?yàn)橛蠧原子移動(dòng),聯(lián)合式(2)~式(5)得到配分后馬氏體和奧氏體的體積分?jǐn)?shù) 和C含量

和C含量

fm=1-exp [-1.1×10-2(Ms-Tq)]

(1)

(2)

(3)

(4)

(5)

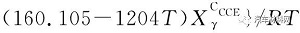

趙征志等[24]利用CCE模型計(jì)算出Q&P工藝的最佳淬火溫度為153 ℃,此時(shí)殘留奧氏體體積分?jǐn)?shù)為30%,如圖8所示,而通過(guò)XRD圖譜積分強(qiáng)度計(jì)算,淬火溫度為140 ℃時(shí)殘留奧氏體體積分?jǐn)?shù)最大為18.5%,雖然這與預(yù)測(cè)值存在誤差,但是殘留奧氏體體積分?jǐn)?shù)的變化趨勢(shì)一致,存在一個(gè)最佳淬火溫度����。關(guān)于最佳淬火溫度理論計(jì)算值與試驗(yàn)值的誤差,相關(guān)學(xué)者對(duì)CCE模型進(jìn)行了諸多研究��。Santofimia等[25]通過(guò)引入界面遷移率,進(jìn)一步研究界面遷移情況,得出C配分與界面遷移之間的關(guān)系。Kim等[26]利用熱膨脹儀測(cè)量觀察到的膨脹現(xiàn)象,首次確定了界面遷移引起的相體積分?jǐn)?shù)變化情況。Eun等[27]在三維原子探針斷層掃描的情況下,發(fā)現(xiàn)Mn��、Si元素在配分階段也會(huì)發(fā)生短距離擴(kuò)散,在馬氏體/奧氏體界面出現(xiàn)富集��。盡管這些研究表明CCE模型假設(shè)條件存在偏差,但仍然對(duì)預(yù)測(cè)最佳淬火溫度方面具有指導(dǎo)意義�����。

圖8 殘留奧氏體體積分?jǐn)?shù)隨淬火溫度的變化[24]

(a)試驗(yàn)值;(b)理論計(jì)算值

Fig.8 Variation of volume fraction of retained austenite with quenching temperature[24]

(a) measured value; (b) theoretical calculated value

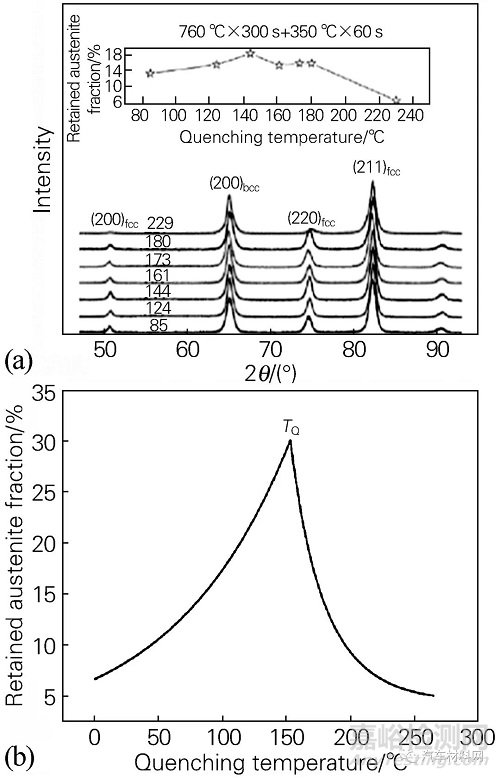

陳飛等[28]研究了不同配分溫度下的C配分動(dòng)力學(xué),如圖9所示,發(fā)現(xiàn)配分溫度為250 ℃時(shí)C擴(kuò)散被顯著抑制,需要10 h才能達(dá)到平衡;當(dāng)配分溫度達(dá)到350 ℃時(shí),C的擴(kuò)散能力顯著提高,在2 min內(nèi)達(dá)到平衡狀態(tài);當(dāng)配分溫度為450 ℃時(shí),C在10 s時(shí)就完成了從馬氏體到奧氏體的擴(kuò)散。隨著配分溫度增加,C擴(kuò)散動(dòng)力大,配分效率高��。Xu等[29]在研究C配分動(dòng)力學(xué)時(shí)考慮了殘留奧氏體的形態(tài),薄膜狀?yuàn)W氏體在配分初期會(huì)出現(xiàn)C原子的富集,隨著時(shí)間的延長(zhǎng),薄膜狀?yuàn)W氏體中的C原子會(huì)向塊狀?yuàn)W氏體遷移,導(dǎo)致薄膜狀?yuàn)W氏體變得不穩(wěn)定�����。

圖9 不同配分溫度下馬氏體與奧氏體的C配分 [28]

Fig.9 Carbon allocation in martensite and austenite at different partitioning temperatures[28]

(a) 250 ℃; (b) 350 ℃; (c) 450 ℃

4 工藝參數(shù)對(duì)Q&P鋼組織和性能的影響

4.1 奧氏體化溫度的影響

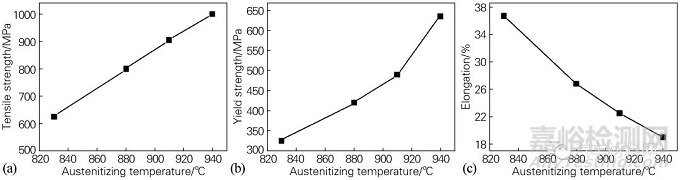

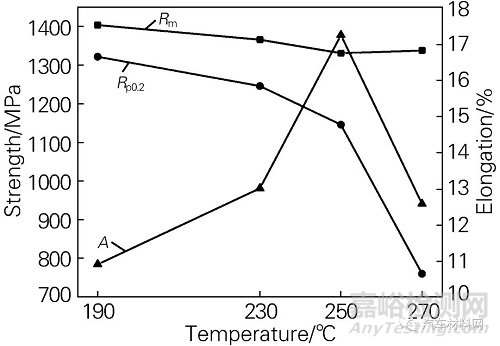

Q&P鋼所選取的奧氏體化溫度不同,初始組織就不同�����。在加熱到Ac3以上單相區(qū)時(shí),其初始組織為奧氏體,在加熱到Ac1~Ac3雙相區(qū)時(shí),初始組織為鐵素體+奧氏體復(fù)相組織,并且隨著加熱溫度的升高,鐵素體含量下降。尹紅霞等[30]的研究表明,在其他條件不變的情況下,隨著奧氏體化溫度的升高,Q&P鋼初始組織中奧氏體含量增加,因此淬火后馬氏體含量高,所以鋼抗拉強(qiáng)度和屈服強(qiáng)度增加,而伸長(zhǎng)率下降,如圖10所示。Kany等[31]發(fā)現(xiàn),在不同奧氏體化溫度下Q&P鋼的抗拉強(qiáng)度變化不明顯,認(rèn)為是馬奧島數(shù)量減少,回火馬氏體數(shù)量增加所致�����。Mandal等[32]在研究Q&P鋼的奧氏體化溫度時(shí)發(fā)現(xiàn),完全奧氏體化后的殘留奧氏體為薄膜狀,而不完全奧氏體化后的殘留奧氏體為塊狀,薄膜狀?yuàn)W氏體穩(wěn)定性要優(yōu)于塊狀?yuàn)W氏體穩(wěn)定性。

圖10 奧氏體化溫度對(duì)Q&P鋼力學(xué)性能的影響[30]

Fig.10 Effect of austenitzing temperature on the mechanical properties of Q&P steel[30]

除了雙相區(qū)加熱出現(xiàn)塊狀殘留奧氏體外,何方等[33]通過(guò)緩冷引入鐵素體時(shí)發(fā)現(xiàn)殘留奧氏體的形態(tài)除了薄膜狀以外,也存在塊狀。對(duì)于不同奧氏體化溫度的影響,不同學(xué)者的研究有所差異,這可能是忽略了鋼的成分以及奧氏體晶粒尺寸大小的原因����。在實(shí)際生產(chǎn)中,將鋼加熱到Ac3以上完全奧氏體化是比較困難的,因此,在兩相區(qū)加熱可能對(duì)于實(shí)際生產(chǎn)更具有指導(dǎo)意義。

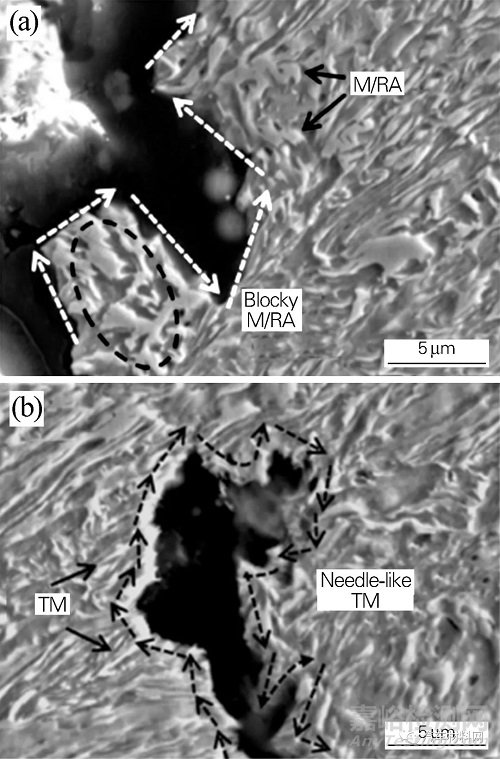

4.2 奧氏體化保溫時(shí)間的影響

奧氏體化的保溫時(shí)間對(duì)奧氏體晶粒大小具有顯著的影響,隨著保溫時(shí)間的延長(zhǎng),晶粒變大,強(qiáng)度降低[34-35]��。許云波團(tuán)隊(duì)[36]在研究中錳Q&P鋼在Ac3以上的完全奧氏體化溫度下保溫不同時(shí)間時(shí)發(fā)現(xiàn):保溫時(shí)間越短,Mn元素分布不均勻?qū)е麓慊鸷篑R奧島含量越多,而隨著保溫時(shí)間的延長(zhǎng),淬火后馬奧島逐漸向板條狀馬氏體轉(zhuǎn)變;拉伸試驗(yàn)過(guò)程中,保溫時(shí)間較短時(shí),由于馬奧島較多,在受力時(shí)不穩(wěn)定,所以裂紋在馬奧島周圍呈直線狀延伸,而保溫時(shí)間較長(zhǎng)時(shí)裂紋擴(kuò)展途徑相對(duì)復(fù)雜,出現(xiàn)了能量的吸收,并且斷裂機(jī)制由脆性向韌性轉(zhuǎn)變,TRIP效應(yīng)明顯,同時(shí),抗拉強(qiáng)度隨著保溫時(shí)間延長(zhǎng)先上升后下降,伸長(zhǎng)率和屈服強(qiáng)度上升,如圖11和圖12所示����。陳連生等[37]研究發(fā)現(xiàn),隨著奧氏體化保溫時(shí)間的延長(zhǎng),抗拉強(qiáng)度先升高后降低,伸長(zhǎng)率逐漸降低,認(rèn)為是保溫時(shí)間短、晶粒小所以強(qiáng)度大,而保溫時(shí)間延長(zhǎng),晶粒變大,Mn元素分配均勻,穩(wěn)定奧氏體的能力降低,所以強(qiáng)度會(huì)下降。目前關(guān)于奧氏體化保溫時(shí)間方面的報(bào)道較少,具體還需要進(jìn)一步研究探索��。

圖11 不同奧氏體化時(shí)間下Q&P鋼中微裂紋的擴(kuò)展路徑 [36]

Fig.11 Extended path of the micro cracks in the Q&P steel under different austenitizing time[36]

(a) 180 s; (b) 3600 s

圖12 不同奧氏體化時(shí)間下Q&P鋼的力學(xué)性能[36]

Fig.12 Mechanical properties of the Q&P steel under different austenitizing time[36]

4.3 淬火溫度的影響

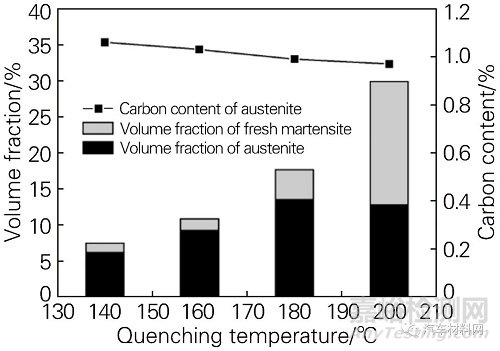

淬火溫度在Q&P工藝中是極其重要的一個(gè)參數(shù),直接關(guān)系到淬火后奧氏體的含量和后續(xù)的配分過(guò)程。淬火溫度高,一次馬氏體的含量低,奧氏體含量高,配分過(guò)程中從馬氏體擴(kuò)散到奧氏體中的C原子減少,奧氏體不穩(wěn)定,在隨后的二次冷卻過(guò)程中容易轉(zhuǎn)變成二次馬氏體。淬火溫度低,淬火后奧氏體含量少,在配分過(guò)程中,雖然馬氏體中有足夠的C原子擴(kuò)散到奧氏體中穩(wěn)定奧氏體,但由于奧氏體含量少,所以室溫下的殘留奧氏體含量依然較低�����。王亞婷等[38]研究了淬火溫度對(duì)中錳Q&P鋼組織的影響,發(fā)現(xiàn)隨著淬火溫度上升,二次馬氏體含量逐漸增加,殘留奧氏體含量先增加再降低,奧氏體中C含量逐漸降低(見(jiàn)圖13),淬火溫度為180 ℃時(shí)殘留奧氏體體積分?jǐn)?shù)最大,為最佳淬火溫度。江海濤等[39-40]研究淬火溫度對(duì)Q&P鋼顯微組織的影響時(shí)發(fā)現(xiàn),隨著淬火溫度增加,未轉(zhuǎn)變的奧氏體含量增多,二次冷卻后可獲得的殘留奧氏體和二次馬氏體含量增加,板條馬氏體的寬度變寬,還發(fā)現(xiàn)淬火溫度越高,拉伸時(shí)容易出現(xiàn)應(yīng)力集中,形成微裂紋并沿著晶界傳播��。馮樹明等[41]研究了淬火溫度對(duì)Q&P鋼力學(xué)性能的影響,發(fā)現(xiàn)隨淬火溫度升高,抗拉強(qiáng)度小幅降低,屈服強(qiáng)度逐漸下降,伸長(zhǎng)率先上升后下降(見(jiàn)圖14),在淬火溫度為250 ℃時(shí)強(qiáng)塑積最大,力學(xué)性能最好,為最佳淬火溫度,認(rèn)為是隨著淬火溫度上升,一次馬氏體含量降低,所以強(qiáng)度下降,而伸長(zhǎng)率主要取決于殘留奧氏體含量,殘留奧氏體含量先增加后下降,所以伸長(zhǎng)率也是先增加后下降。

圖13 淬火溫度對(duì)殘留奧氏體�����、二次馬氏體體積分?jǐn)?shù)以及奧氏體中C含量的影響[38]

Fig.13 Effect of quenching temperature on volume fraction of retained austenite, fresh martensite and carbon content of austenite[38]

圖14 不同淬火溫度下Q&P鋼的力學(xué)性能[41]

Fig.14 Mechanical properties of the Q&P steel under different quenching temperatures[41]

4.4 配分溫度和配分時(shí)間的影響

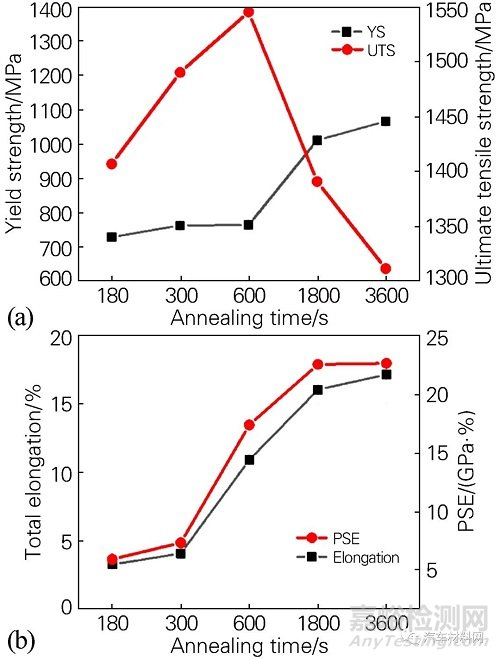

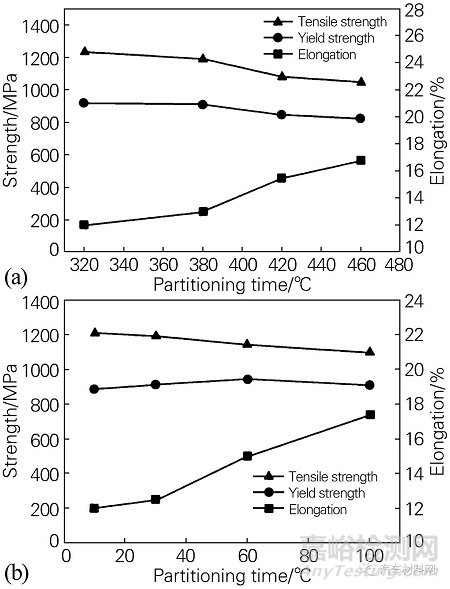

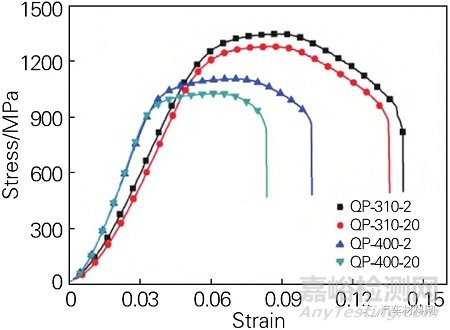

在配分過(guò)程中,馬氏體中過(guò)飽和的碳原子向奧氏體中擴(kuò)散,穩(wěn)定奧氏體,使得殘留奧氏體富碳并穩(wěn)定到室溫[42]��。袁大勇等[43]研究了配分溫度和配分時(shí)間對(duì)Q&P鋼性能的影響,發(fā)現(xiàn)隨著配分溫度的上升或者配分時(shí)間的延長(zhǎng),抗拉強(qiáng)度和屈服強(qiáng)度降低,伸長(zhǎng)率上升,如圖15所示。官計(jì)生等[44]研究了配分工藝對(duì)Q&P鋼性能的影響,發(fā)現(xiàn)隨著配分溫度升高,試驗(yàn)鋼的力學(xué)性能下降,在同一配分溫度下,隨著配分時(shí)間的延長(zhǎng),試驗(yàn)鋼的性能也略微降低,如圖16所示。但總體而言,在其它條件不變情況下,配分溫度的影響大于配分時(shí)間的影響,考慮到C原子擴(kuò)散速度較快,所以配分時(shí)間的長(zhǎng)短對(duì)力學(xué)性能影響較小��。由于配分溫度不僅會(huì)影響C的擴(kuò)散動(dòng)力和擴(kuò)散效率,而且C原子擴(kuò)散導(dǎo)致馬氏體脫溶,馬氏體的強(qiáng)度降低,馬氏體自回火降低了馬氏體內(nèi)部位錯(cuò)密度,減弱了位錯(cuò)強(qiáng)化的效果,使得強(qiáng)度降低,所以配分溫度的高低對(duì)力學(xué)性能影響較大����。陳連生等[45]研究配分工藝對(duì)Q&P鋼組織的影響時(shí)發(fā)現(xiàn),配分時(shí)間短,奧氏體穩(wěn)定性降低,馬氏體內(nèi)部位錯(cuò)纏結(jié)明顯,而隨著配分時(shí)間延長(zhǎng),馬氏體呈清晰板條狀,邊界處析出白色顆粒碳化物,配分時(shí)間過(guò)長(zhǎng),馬氏體邊界模糊,顆粒碳化物呈鏈狀,并且?jiàn)W氏體分解形成滲碳體�����。

圖15 配分溫度(a)和配分時(shí)間(b)對(duì)Q&P鋼力學(xué)性能的影響[43]

Fig.15 Influence of partitioning temperature(a) and time(b) on mechanical properties of the Q&P steel[43]

圖16 不同配分工藝下Q&P鋼的應(yīng)力-應(yīng)變曲線[44]

Fig.16 Stress-strain curves of the Q&P steel under different partitioning processes[44]

5 結(jié)語(yǔ)

輕量化已經(jīng)成為汽車行業(yè)的發(fā)展趨勢(shì),Q&P鋼作為第三代先進(jìn)高強(qiáng)鋼的代表,具有優(yōu)異的強(qiáng)塑積和低廉的成本,使其在汽車行業(yè)具有廣闊的應(yīng)用前景����。國(guó)內(nèi)外學(xué)者對(duì)Q&P鋼的研究已經(jīng)取得了很大的進(jìn)展,但是還有一些方面值得進(jìn)一步研究��。

1) 通過(guò)添加合金元素來(lái)改善Q&P鋼的力學(xué)性能,關(guān)于Q-P-T工藝,目前已經(jīng)研究出納米級(jí)別的析出物,其尺寸、大小、分布均勻?qū)ξ龀鰪?qiáng)化和彌散強(qiáng)化的影響顯著,通過(guò)改變化學(xué)成分,在進(jìn)一步增加Q&P鋼強(qiáng)度的同時(shí),增強(qiáng)其塑性,改善斷裂失效機(jī)制是未來(lái)Q-P-T工藝的重點(diǎn)�����。

2) 相界面的遷移和合金元素的擴(kuò)散等已經(jīng)通過(guò)試驗(yàn)證明是客觀存在的,還需要進(jìn)一步考慮到這些因素來(lái)優(yōu)化CCE模型,更加準(zhǔn)確地得到配分后殘留奧氏體的體積分?jǐn)?shù),從而預(yù)測(cè)最佳淬火溫度����。

3) 在工藝參數(shù)方面,將鋼加熱到雙相區(qū)時(shí),在不同溫度下初始組織中奧氏體成分不同,已經(jīng)有學(xué)者通過(guò)Thermal-Calc計(jì)算出平衡狀態(tài)下的組織變化,而實(shí)際生產(chǎn)中非平衡狀態(tài)下的情況還沒(méi)有詳細(xì)研究��。目前有學(xué)者發(fā)現(xiàn)最終的最佳淬火溫度出現(xiàn)了雙峰,認(rèn)為是配分溫度較高而發(fā)生貝氏體轉(zhuǎn)變導(dǎo)致的,但關(guān)于貝氏體組織的影響機(jī)制較為復(fù)雜,具體的影響還有待進(jìn)一步研究��。

參考文獻(xiàn):

[1]Jeanneau M, Pichant P. The trends of steel products in the European automotive industry[J]. Revue de Métallurgie, 2002, 97(11): 1399-1408.

[2]王 利, 楊雄飛, 陸匠心. 汽車輕量化用高強(qiáng)度鋼板的發(fā)展[J]. 鋼鐵, 2006, 41(9): 1-8.

[3]Zhao J, Jiang Z. Thermomechanical processing of advanced high strength steels[J]. Progress in Materials Science, 2018, 94: 174-242.

[4]姜 滬, 李 麟, 何燕霖, 等. 汽車鋼近年來(lái)的發(fā)展�����、問(wèn)題、處理和展望[J]. 上海金屬, 2017, 39(6): 76-80, 87.

[5]杜金亮, 馮運(yùn)莉, 張穎隆. 新型汽車用Q&P鋼的研究現(xiàn)狀與發(fā)展趨勢(shì)[J]. 材料導(dǎo)報(bào), 2021, 35(15): 15189-15196, 15204.

[6]Speer J G, Streicher A M, Matlock D K, et al. Quenching and partitioning: A fundamentally new process to create high strength trip sheet microstructures[C]//Symposium on the Thermodynamics, Kinetics, Characterization and Modeling of Austenite Formation and Decomposition. 2003: 505-522.

[7]Speer J G, Matlock D K, De Cooman B C, et al. Carbon partitioning into austenite after martensite transformation[J]. Acta Materialia, 2003, 51(9): 2611-2622.

[8]Edmonds D V, He K, Rizzo F C, et al. Quenching and partitioning martensite—A novel steel heat treatment[J]. Materials Science and Engineering A, 2006, 438: 25-34.

[9]安柯宇, 梁佳敏, 幸非凡, 等. 第三代汽車用高強(qiáng)鋼——Q&P鋼的研究現(xiàn)狀[J]. 金屬熱處理, 2019, 44(2): 1-7.

[10]Sakuma Y, Matsumura O, Takechi H. Mechanical properties and retained austenite in intercritically heat-treated bainite-transformed steel and their variation with Si and Mn additions[J]. Metallurgical and Materials Transactions A, 1991, 22(2): 489-498.

[11]Gao G, Gao B, Gui X, et al. Correlation between microstructure and yield strength of as-quenched and Q&P steels with different carbon content (0.06-0.42wt%C)[J]. Materials Science and Engineering A, 2019, 753: 1-10.

[12]莊寶潼, 唐 荻, 江海濤, 等. Mn對(duì)汽車用Q&P鋼連續(xù)冷卻轉(zhuǎn)變曲線的影響[J]. 材料科學(xué)與工藝, 2011, 19(6): 39-42, 47.

[13]米俊龍, 賈 涓, 李 建, 等. Mn含量對(duì)中錳鋼Q&P工藝組織及性能的影響[J]. 材料熱處理學(xué)報(bào), 2019, 40(12): 106-111.

[14]趙 暉, 時(shí) 捷, 李 楠, 等. Si對(duì)中錳鋼淬火配分組織和性能的影響[J]. 材料研究學(xué)報(bào), 2011, 25(1): 45-50.

[15]Tobata J, Ngo-Huynh K L, Nakada N, et al. Role of silicon in quenching and partitioning treatment of low-carbon martensitic stainless steel[J]. ISIJ International, 2012, 52(7): 1377-1382.

[16]張亞楠, 李強(qiáng)國(guó), 張亞寧. 鋁元素對(duì)低碳Q&P鋼回火行為的影響[J]. 金屬熱處理, 2019, 44(5): 26-29.

[17]Kim K, Lee S J. Effect of Ni addition on the mechanical behavior of quenching and partitioning (Q&P) steel[J]. Materials Science and Engineering A, 2017, 698: 183-190.

[18]彭 飛. 臨界區(qū)退火冷軋Q&P980鋼的組織性能研究[D]. 沈陽(yáng): 東北大學(xué), 2016.

[19]Zhen K, Chen Y L, Zhuang B T, et al. Research on the effect of microalloy elements Mo and Nb on CCT curve of Q&P steel[J]. Advanced Materials Research, 2011, 415-417: 793-799.

[20]徐祖耀. 淬火-碳分配-回火(Q-P-T)工藝淺介[J]. 金屬熱處理, 2009, 24(6): 1-8.

[21]戎詠華. 先進(jìn)超高強(qiáng)度-高塑性Q-P-T鋼[J]. 金屬學(xué)報(bào), 2011, 47(12): 1483-1489.

[22]鄭 花, 胡 鋒, 柯 睿, 等. 臨界熱處理對(duì)中碳 Q&P 鋼組織與性能的影響[J]. 鋼鐵研究學(xué)報(bào), 2021, 33(1): 46-55.

[23]Hillert M, Ågren J. On the definitions of paraequilibrium and orthoequilibrium[J]. Scripta Materialia, 2003, 50(5): 697-699.

[24]趙征志, 梁駒華, 汪烈承, 等. Q&P工藝對(duì)冷軋高強(qiáng)鋼中殘留奧氏體的影響[J]. 材料熱處理學(xué)報(bào), 2015, 36(7): 81-87.

[25]Santofimia M J, Zhao L, Sietsma J. Model for the interaction between interface migration and carbon diffusion during annealing of martensite-austenite microstructures in steels[J]. Scripta Materialia, 2008, 59(2): 159-162.

[26]Kim D H, Speer J G, Kim H S, et al. Observation of an isothermal transformation during quenching and partitioning processing[J]. Metallurgical and Materials Transactions A, 2009, 40: 2048-2060.

[27]Seo E J, Cho L, De Cooman B C. Kinetics of the partitioning of carbon and substitutional alloying elements during quenching and partitioning (Q&P) processing of medium Mn steel[J]. Acta Materialia, 2016, 107: 354-365.

[28]陳 飛, 徐耀文, 李 震, 等. 低碳鋼Q&P過(guò)程中C、Si��、Mn的配分動(dòng)力學(xué)研究[J]. 武漢科技大學(xué)學(xué)報(bào), 2022, 45(5): 321-328.

[29]Xu Y, Chen F, Li Z, et al. Kinetics of carbon partitioning of Q&Psteel: Considering the morphology of retained austenite[J]. Metals, 2022, 12(2): 344.

[30]尹紅霞, 李 輝, 史春麗, 等. 奧氏體化溫度對(duì)汽車用QP鋼組織性能的影響[J]. 金屬熱處理, 2017, 42(11): 108-111.

[31]Kang Tao, Zhao Zhengzhi, Liang Juhua, et al. Effect of the austenitizing temperature on the microstructure evolution and mechanical properties of Q&P steel[J]. Materials Science and Engineering A, 2020, 771: 138584.

[32]Mandal G, Ghosh S K, Bera S, et al. Effect of partial and full austenitisation on microstructure and mechanical properties of quenching and partitioning steel[J]. Materials Science and Engineering A, , 2016, 676: 56-64.

[33]何 方, 王瑞珍, 楊才福, 等. 鐵素體體積分?jǐn)?shù)對(duì)Q&P鋼組織與性能的影響[J]. 昆明理工大學(xué)學(xué)報(bào)(自然科學(xué)版), 2020, 45(2): 25-30.

[34]Li W S, Gao H Y, Nakashima H, et al. In-situ study of the deformation-induced rotation and transformation of retained austenite in a low-carbon steel treated by the quenching and partitioning process[J]. Materials Science and Engineering A, 2016, 649: 417-425.

[35]李春誠(chéng), 曹志眾, 劉宏亮. 均熱溫度和保溫時(shí)間對(duì)Q&P鋼奧氏體組織的影響[J]. 金屬制品, 2018, 44(2): 28-31.

[36]Li Jiayu, Xu Yunbo, Lu Bing, et al. Improvement of strength-ductility combination in ultra-high-strength medium-Mn Q&P steel by tailoring the characteristics of martensite/retained austenite constituents[J]. Journal of Materials Research and Technology, 2022, 18: 352-369.

[37]陳連生, 楊 棟, 田亞強(qiáng), 等. 奧氏體化保溫時(shí)間對(duì)低碳硅錳Q&P鋼組織性能影響的研究[J]. 熱加工工藝, 2014, 43(10): 188-190, 193.

[38]王亞婷, 萬(wàn)德成, 馮樹明, 等. 淬火溫度對(duì)中錳QP鋼組織和性能的影響[J]. 金屬熱處理, 2020, 45(5): 172-176.

[39]李 輝, 史春麗, 李 爍, 等. 淬火、配分溫度及時(shí)間對(duì)Q&P鋼組織及力學(xué)性能的影響[J]. 金屬熱處理, 2017, 42(12): 106-110.

[40]吝章國(guó), 唐 荻, 江海濤, 等. 淬火溫度對(duì)中錳Q&P鋼組織與性能的影響[J]. 金屬熱處理, 2016, 41(10): 123-127.

[41]馮樹明, 萬(wàn)德成, 王亞婷, 等. Q&P處理低碳中錳鋼的顯微組織與力學(xué)性能[J]. 金屬熱處理, 2020, 45(4): 69-74.

[42]Marion Calcagnotto, Yoshitaka Adachi, Dirk Ponge, et al. Deformation and fracture mechanisms in fine- and ultrafine-grained ferrite/martensite dual-phase steels and the effect of aging[J]. Acta Materialia, 2010, 59(2): 658-670.

[43]袁大勇, 尹 壘, 馬善坤. Si含量及配分處理對(duì)Q&P鋼殘留奧氏體量及性能的影響[J]. 金屬熱處理, 2019, 44(3): 96-99.

[44]官計(jì)生, 劉 曼, 徐 光. 配分工藝對(duì)中碳Ti-Mo高強(qiáng)Q&P鋼組織和性能的影響[J]. 鋼鐵研究學(xué)報(bào), 2022, 34(7): 672-678.

[45]陳連生, 趙 遠(yuǎn), 田亞強(qiáng), 等. 配分時(shí)間對(duì)低碳高強(qiáng)Q&P鋼組織及力學(xué)性能影響[J]. 熱加工工藝, 2013, 42(20): 63-66.

來(lái)源:高學(xué)然, 陳曉虎, 原思宇等. 汽車用Q&P鋼的研究進(jìn)展[J]. 金屬熱處理, 2023, 第48卷(7):245-253.

奧氏體體積分?jǐn)?shù)記為

奧氏體體積分?jǐn)?shù)記為 配分完成時(shí),因?yàn)橛蠧原子移動(dòng),聯(lián)合式(2)~式(5)得到配分后馬氏體和奧氏體的體積分?jǐn)?shù)

配分完成時(shí),因?yàn)橛蠧原子移動(dòng),聯(lián)合式(2)~式(5)得到配分后馬氏體和奧氏體的體積分?jǐn)?shù) 和C含量

和C含量