對(duì)比研究了金剛石刀具和硬質(zhì)合金刀具鏡像銑�����,以及化學(xué)銑切2A12-T4鋁合金試樣的表面形貌���、表面粗糙度、殘余應(yīng)力���、硬度和疲勞性能�����。結(jié)果表明:鏡像銑等厚度平板試樣(一面硬質(zhì)合金刀具加工���,一面金剛石刀具加工)的細(xì)節(jié)疲勞額定強(qiáng)度比化學(xué)銑切試樣提高了4.27%,而金剛石刀具鏡像銑下陷試樣的細(xì)節(jié)疲勞額定強(qiáng)度則提高了22.46%���;金剛石刀具鏡像銑試樣獲得了比硬質(zhì)合金刀具鏡像銑試樣以及化學(xué)銑切試樣更高的疲勞抗力���。金剛石刀具鏡像銑在試樣表面引入了殘余壓應(yīng)力����,提高了表面硬度����,降低了表面粗糙度,并未使表層組織受到破壞��,因此裂紋萌生和擴(kuò)展阻力提高�。化學(xué)銑切試樣表面存在的點(diǎn)蝕坑�、晶間腐蝕缺陷及殘余拉應(yīng)力,以及硬質(zhì)合金刀具鏡像銑試樣表面存在的較深刀痕溝槽和殘余拉應(yīng)力均促進(jìn)了裂紋的萌生�����。

1�����、 試樣制備與試驗(yàn)方法

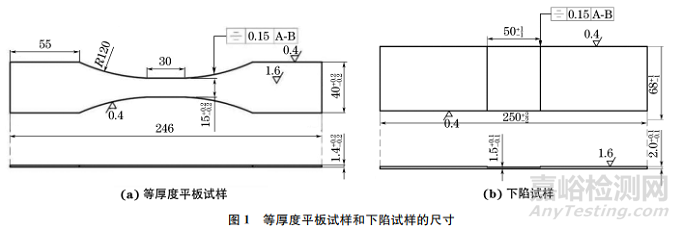

試驗(yàn)材料為厚2mm的2A12-T4鋁合金板���,化學(xué)成分如表1所示����,熱處理狀態(tài)為固溶+自然時(shí)效,其屈服強(qiáng)度為276MPa����,抗拉強(qiáng)度為461MPa�,斷后伸長率為13.6%,彈性模量為75GPa���。在試驗(yàn)材料上截取尺寸如圖1所示的等厚度平板試樣和下陷試樣��,分別采用鏡像銑和化銑工藝對(duì)其進(jìn)行加工��。

表1 2A12-T4鋁合金的化學(xué)成分

采用化銑方法對(duì)等厚度平板試樣表面以及下陷試樣的下陷區(qū)進(jìn)行加工�����,其他表面保持原始材料狀態(tài)�����?����;娂庸さ牟垡航M成為200g·L-1氫氧化鈉+50mL·L-1三乙醇胺+30g·L-1硫化鈉+2g·L-1添加劑(有機(jī)磷酸鹽)���。為了對(duì)比刀具材料對(duì)鏡像銑鋁合金疲勞抗力的影響���,等厚度平板試樣的一面采用普通硬質(zhì)合金刀具進(jìn)行鏡像銑加工,另一面采用金剛石刀具進(jìn)行鏡像銑加工�。下陷試樣的下陷區(qū)采用金剛石刀具進(jìn)行鏡像銑加工,下陷的臺(tái)階過渡角曲率與化銑下陷試樣保持一致����;其他表面部位保持原始材料狀態(tài)。試樣側(cè)面均采用普通硬質(zhì)合金刀具進(jìn)行傳統(tǒng)的機(jī)械銑削加工�,然后采用機(jī)械方法進(jìn)行拋光處理;對(duì)試樣棱邊進(jìn)行倒圓角處理(圓角半徑0.5mm)�����。試樣側(cè)面和倒圓角區(qū)的表面粗糙度Ra不大于0.4μm����。

采用掃描電子顯微鏡(SEM)觀察不同工藝加工后試樣的表面形貌,采用SEM附帶的能譜儀(EDS)進(jìn)行微區(qū)成分分析��。試樣經(jīng)打磨����、拋光����,用質(zhì)量分?jǐn)?shù)15%NaOH溶液和凱勒試劑溶液腐蝕后���,采用掃描電子顯微鏡觀察截面顯微組織����。采用測量儀對(duì)試樣的表面三維形貌和表面粗糙度Ra(輪廓偏差的算術(shù)平均值)�����、Rz(最大輪廓高度)進(jìn)行表征����。利用X射線應(yīng)力分析儀測試試樣表面的殘余應(yīng)力���,掃描方式為固定Ψ0(X 射線入射線方位)法���,Ψ0分別取0°,30°����,-30°���,45°,-45°����,選擇半高寬法定峰;選用鉻靶�,管電壓為27kV,管電流為6mA���,衍射晶面為(211)晶面�����;采用平行光束��,照射面積為1mm×2mm���,使用側(cè)傾法進(jìn)行測試。采用顯微硬度計(jì)測試樣的截面顯微硬度�,利用Knoop壓頭,載荷為0.245N�,保載時(shí)間為20s�����,在距表面50μm范圍內(nèi)采用剝層法測表面硬度����,距表面距離大于50μm時(shí)測試試樣剖面顯微硬度��。按照航空標(biāo)準(zhǔn) HB 5287—1996�����,采用電液伺服疲勞試驗(yàn)機(jī)進(jìn)行疲勞試驗(yàn)�����,采用拉-拉加載方式����,正弦波形載荷�,應(yīng)力比R為0.06,頻率為15Hz�����,通過預(yù)先試驗(yàn)確定合適的應(yīng)力水平,使同一加工狀態(tài)試樣的特征疲勞壽命控制在1.5×105~4×105周次范圍�����,平行試樣不少于9個(gè)���。疲勞試驗(yàn)結(jié)束后采用掃描電子顯微鏡觀察疲勞斷口形貌��。依據(jù) HB 7110—1994��,計(jì)算不同試樣的細(xì)節(jié)疲勞額定強(qiáng)度和細(xì)節(jié)疲勞額定強(qiáng)度截止值��。

2�����、 試驗(yàn)結(jié)果與討論

1�����、表面形貌與表面粗糙度

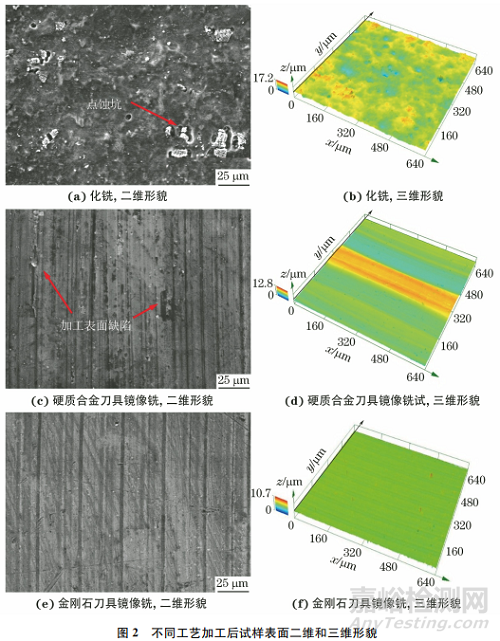

由于等厚度平板試樣和下陷試樣的加工參數(shù)均一致�����,使得相同加工方法下不同試樣的表面形貌����、表面粗糙度、表面顯微組織���、殘余應(yīng)力和硬度均相同��,因此僅對(duì)等厚度平板試樣進(jìn)行分析���。由圖2可以看出:化銑試樣表面凹凸不平,存在點(diǎn)蝕坑和腐蝕產(chǎn)物�;硬質(zhì)合金刀具鏡像銑試樣和金剛石刀具鏡像銑試樣表面有明顯的刀痕溝槽,但硬質(zhì)合金刀具鏡像銑試樣表面溝槽較深����,局部存在輕微脫層,金剛石刀具鏡像銑試樣表面平整����,溝槽較淺���。

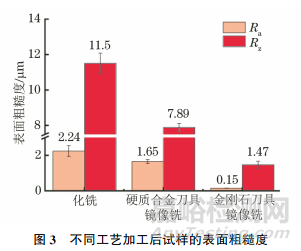

由圖3可見�����,化銑試樣的表面粗糙度最大����,硬質(zhì)合金刀具鏡像銑試樣次之,金剛石刀具鏡像銑試樣的表面粗糙度最小�����,表面粗糙度測試結(jié)果與表面形貌觀察結(jié)果一致�����。金剛石刀具鏡像銑試樣的Ra分別比化銑試樣和硬質(zhì)合金刀具鏡像銑試樣降低了93.3%和90.9%���,Rz分別降低了87.2%和81.4%���。

2、表層顯微組織

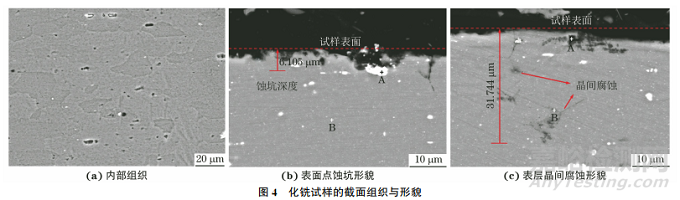

由圖4可知:2A12-T4鋁合金組織中析出CuAl2和Al2CuMg強(qiáng)化相����;化銑試樣表面產(chǎn)生了深度約為10μm的點(diǎn)蝕坑,表層出現(xiàn)晶間腐蝕���。微觀腐蝕不均勻?qū)е禄娫嚇颖砻姘纪共黄?���,粗糙度較大。EDS分析發(fā)現(xiàn)����,化銑試樣表面點(diǎn)蝕坑底部(位置A)存在陰極析出的CuAl2相,即點(diǎn)蝕坑的形成是微電池促進(jìn)局部腐蝕的結(jié)果���。而晶間腐蝕(位置B)則是晶界析出相與無沉淀析出帶及晶粒構(gòu)成的微電池造成的晶間局部加速腐蝕的結(jié)果�����?�;姴垡褐刑砑恿蚧{可在一定程度上抑制點(diǎn)腐蝕和晶間腐蝕�����,但并不能根除這類局部腐蝕�����。

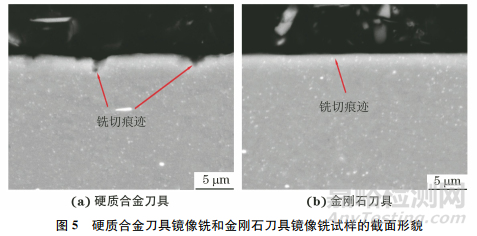

由圖5可以看出,鏡像銑試樣表層組織未發(fā)生明顯變化,硬質(zhì)合金刀具鏡像銑試樣表面存在機(jī)械加工的銑切缺口�,而金剛石刀具鏡像銑試樣表面較平整,銑切痕跡較淺���。

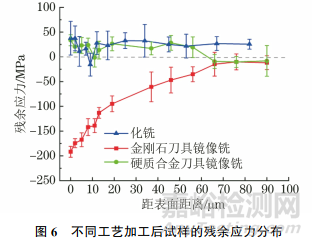

3����、表層殘余應(yīng)力

由圖6可以看到:化銑試樣表層存在較低的殘余拉應(yīng)力��,這可能是化銑腐蝕過程造成的表面缺陷及組織結(jié)構(gòu)變化導(dǎo)致的�����;硬質(zhì)合金刀具鏡像銑試樣表層存在較低的殘余拉應(yīng)力���,分布在距表面約55mm范圍���,此后轉(zhuǎn)變?yōu)檩^低的殘余壓應(yīng)力;金剛石刀具鏡像銑試樣表層存在較大的殘余壓應(yīng)力,隨

距表面距離的增大呈遞減趨勢�����。鏡像銑試樣表面殘余應(yīng)力狀態(tài)與刀具加工導(dǎo)致的鋁合金表面變形及產(chǎn)生的溫度場有關(guān):在金剛石刀具鏡像銑過程中鋁合金粘刀情況較輕���,表面溫升小���,塑性變形均勻�,由此引入了較大的殘余壓應(yīng)力場��;在硬質(zhì)合金刀具鏡像銑過程中鋁合金粘刀較明顯����,表面溫升大,刀痕溝槽較深���,由此引入了較小的殘余拉應(yīng)力場��。

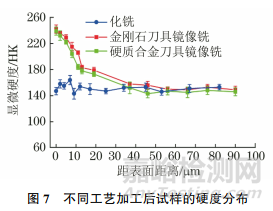

4���、表層硬度

由圖7可以看出:化銑試樣表層硬度與內(nèi)部相近,小幅度的波動(dòng)與表層腐蝕缺陷有關(guān)�;2種刀具鏡像銑試樣表層的顯微硬度均高于內(nèi)部,隨距表面距離的增大呈現(xiàn)遞減趨勢,硬化層深度約40mm�。化銑試樣的表面顯微硬度為148HK��,硬質(zhì)合金刀具鏡像銑試樣和金剛石刀具鏡像銑試樣表面硬度差異不大��,分別為239,244HK���,分別比化銑試樣提高了61.5%和64.8%。在鏡像銑過程中刀具對(duì)2A12-T4鋁合金表面施加局部高應(yīng)力銑削作用�����,造成表層塑性變形�����,引起表面位錯(cuò)密度增大�����,同時(shí)表面溫升和迅速冷卻導(dǎo)致相變及組織細(xì)化��,同時(shí)引入表面殘余應(yīng)力,由此造成表面硬度高于內(nèi)部�����。

5��、疲勞性能

化銑和鏡像銑(一面硬質(zhì)合金刀具加工�����,一面金剛石刀具加工)等厚度平板試樣疲勞試驗(yàn)的細(xì)節(jié)疲勞額定強(qiáng)度截止值分別為280,270MPa�����,特征疲勞壽命分別為237346���,370870周次��。在95%置信度�、5%失效概率下�����,化銑和鏡像銑等厚度平板試樣的細(xì)節(jié)疲勞額定強(qiáng)度分別為281.0�����,293.0MPa��。鏡像銑等厚度平板試樣細(xì)節(jié)疲勞額定強(qiáng)度比化銑等厚度平板試樣提高了4.27%�。觀察發(fā)現(xiàn),鏡像銑等厚度平板試樣的疲勞源均處于硬質(zhì)合金刀具加工表面�,表明金剛石刀具加工表面具有更高的疲勞抗力���。由此可知,金剛石刀具鏡像銑取代化銑加工等厚度平板鋁合金蒙皮具有明顯的優(yōu)勢�。

化銑下陷試樣和金剛石刀具鏡像銑下陷試樣的細(xì)節(jié)疲勞額定強(qiáng)度截止值分別為220,180MPa���,特征疲勞壽命分別為237853,256117周次���。在95%置信度�、5%失效概率下���,化銑下陷試樣和金剛石刀具鏡像銑下陷試樣的細(xì)節(jié)疲勞額定強(qiáng)度分別為183.9���,225.2MPa,即金剛石刀具鏡像銑下陷試樣的細(xì)節(jié)疲勞額定強(qiáng)度比化銑下陷試樣提高了22.46%����。由此表明,金剛石刀具鏡像銑下陷試樣的疲勞抗力較高�,采用金剛石刀具鏡像銑加工下陷鋁合金蒙皮具有突出的優(yōu)勢。

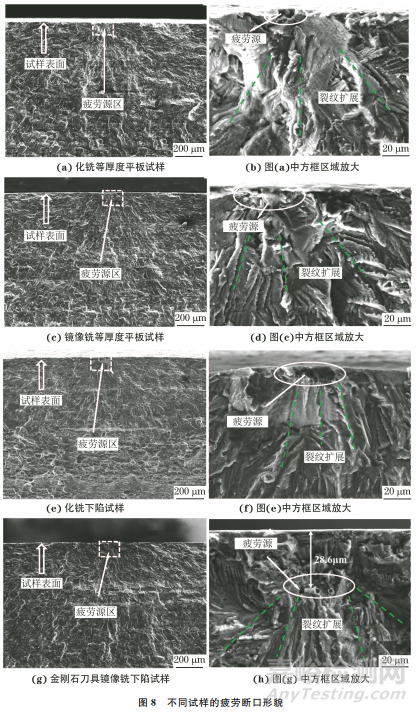

由圖8可以看出:化銑等厚度平板試樣的疲勞裂紋均起源于化銑表面點(diǎn)蝕坑缺陷處�����,該區(qū)域應(yīng)力集中嚴(yán)重;化銑下陷試樣疲勞裂紋在下陷臺(tái)階過渡角部位表面萌生����,該區(qū)域疊加了點(diǎn)蝕坑和過渡角處的應(yīng)力集中效應(yīng);裂紋源區(qū)均呈現(xiàn)準(zhǔn)解理斷裂特征���,裂紋從源區(qū)向內(nèi)部呈放射狀擴(kuò)展�。鏡像銑等厚度平板試樣的疲勞裂紋在硬質(zhì)合金刀具加工的表面刀痕溝槽底部萌生��,該區(qū)域應(yīng)力集中嚴(yán)重�;鏡像銑下陷試樣的疲勞裂紋在下陷臺(tái)階過渡角部位次表層萌生�,這與該試樣表面存在殘余壓應(yīng)力密切相關(guān);裂紋源區(qū)均呈現(xiàn)準(zhǔn)解理斷裂特征�����,裂紋從源區(qū)向內(nèi)部呈放射狀擴(kuò)展�����。所有試樣的裂紋擴(kuò)展區(qū)和瞬時(shí)斷裂區(qū)微觀形貌無明顯差異���,因?yàn)檫@2個(gè)區(qū)域不受表面加工狀態(tài)的影響�����。裂紋擴(kuò)展區(qū)均為準(zhǔn)解理穿晶斷裂特征�����,瞬時(shí)斷裂區(qū)則為韌窩狀塑性斷裂特征�����。

6����、分析與討論

金屬材料的疲勞性能既與其成分和組織有關(guān)�����,同時(shí)也與其表面完整性密切相關(guān)��。表面完整性是表面幾何����、物理���、化學(xué)及力學(xué)特性的綜合表現(xiàn),具體包括表面形態(tài)特征���、粗糙度�����、紋理���、成分�����、組織、硬度����、殘余應(yīng)力、變形狀況等��。鏡像銑和化銑對(duì)鋁合金的表面完整性影響不同�����,因而對(duì)其疲勞抗力的影響也存在差異;即使同為鏡像銑���,所采用的刀具不同�����,加工試樣的表面完整性和疲勞抗力也存在明顯不同����。

化銑試樣表面存在點(diǎn)蝕坑和晶間腐蝕損傷�,表面粗糙度大,同時(shí)存在殘余拉應(yīng)力��,這些因素均會(huì)促進(jìn)化銑2A12-T4鋁合金表面局部應(yīng)力集中���,從而促進(jìn)疲勞裂紋的萌生與擴(kuò)展,因此與鏡像銑試樣相比��,化銑試樣的疲勞抗力明顯較低�。鏡像銑等厚度平板試樣疲勞裂紋源位于硬質(zhì)合金刀具加工表面的刀痕溝槽部位,這是因?yàn)檫@些部位溝槽深����,應(yīng)力集中嚴(yán)重���,同時(shí)存在殘余拉應(yīng)力,從而促進(jìn)了疲勞裂紋的萌生�����;但該試樣的表面粗糙度低于化銑試樣�,同時(shí)不存在點(diǎn)蝕坑和晶間腐蝕損傷,并且其硬度高于化銑試樣���,疲勞裂紋萌生阻力較高���,因此其疲勞抗力仍然高于化銑試樣。

金剛石刀具鏡像銑2A12-T4鋁合金試樣表面粗糙度低���,刀痕溝槽淺�,表面存在數(shù)值較大和一定深度分布的殘余壓應(yīng)力以及呈梯度分布的硬化層����,且組織無明顯損傷,可知金剛石刀具鏡像銑試樣獲得了良好的表面完整性�����,試樣的疲勞裂紋萌生抗力和擴(kuò)展阻力均較高,因而表現(xiàn)出比傳統(tǒng)硬質(zhì)合金刀具鏡像銑試樣和化銑試樣更高的疲勞抗力����。UDDIN等研究發(fā)現(xiàn),在銑切過程中�,刀具的磨損程度是影響加工試樣表面完整性的主要因素,而金剛石刀具在加工過程中磨損程度小�,因此工件表面質(zhì)量好。

采用金剛石刀具對(duì)下陷試樣進(jìn)行單面鏡像銑時(shí)�,所獲得的良好表面完整性緩解了過渡角區(qū)域局部應(yīng)力集中,故對(duì)疲勞抗力的有利影響更加凸顯��,因此金剛石刀具鏡像銑試樣的細(xì)節(jié)疲勞額定強(qiáng)度比化銑試樣提高了22.46%���。MURAKAMI等利用表面形貌特征參數(shù)��、殘余應(yīng)力和表面顯微硬度,建立了試樣表面完整性與疲勞性能之間的映射關(guān)系���,定量表征了通過引入表面殘余壓應(yīng)力����、降低表面粗糙度、提高表面硬度來改善工件表面完整性���,提高金屬工件疲勞抗力的試驗(yàn)現(xiàn)象�,這也驗(yàn)證了作者的研究成果�。

綜上,金剛石刀具鏡像銑試樣獲得了比硬質(zhì)合金刀具鏡像銑試樣以及化銑試樣更高的疲勞抗力��,這歸因于金剛石刀具鏡像銑在試樣表面引入了數(shù)值較大�、分布較深的殘余壓應(yīng)力,表面硬度高于內(nèi)部����,表面粗糙度較低,表層組織未受到破壞�����,導(dǎo)致裂紋萌生阻力和擴(kuò)展阻力均得到提高�。化銑試樣表面存在的點(diǎn)蝕坑和晶間腐蝕缺陷及殘余拉應(yīng)力促進(jìn)了疲勞裂紋的萌生�����,硬質(zhì)合金刀具鏡像銑試樣表面存在的較深刀痕溝槽和殘余拉應(yīng)力也促進(jìn)了疲勞裂紋的萌生���。因此�����,采用金剛石刀具鏡像銑取代化銑應(yīng)用于飛機(jī)鋁合金蒙皮加工具有突出的優(yōu)勢��。

3����、 結(jié)論

(1)化銑2A12-T4鋁合金試樣表面存在點(diǎn)蝕坑、晶間腐蝕缺陷���,表面粗糙度較大�����,表面存在殘余拉應(yīng)力�����,表面硬度為148HK�����,與內(nèi)部硬度相近�。硬質(zhì)合金刀具鏡像銑試樣表面的硬度為239HK�����,明顯高于化銑試樣�����,表面粗糙度低于化銑試樣�,但表面存在較深的刀痕溝槽以及一定的殘余拉應(yīng)力。金剛石刀具鏡像銑試樣表面硬度為244HK�����,顯著高于化銑試樣��,而表面粗糙度則顯著低于化銑和硬質(zhì)合金刀具鏡像銑試樣����,同時(shí)表面存在數(shù)值較大的殘余壓應(yīng)力。

(2)化銑和鏡像銑等厚度平板試樣的細(xì)節(jié)疲勞額定強(qiáng)度分別為281.0����,293.0MPa,化銑等厚度平板試樣的疲勞源位于點(diǎn)蝕坑缺陷處�,而鏡像銑等厚度平板試樣位于硬質(zhì)合金刀具加工表面�;化銑下陷試樣和金剛石刀具鏡像銑下陷試樣的細(xì)節(jié)疲勞額定強(qiáng)度分別為183.9�����,225.2MPa����,化銑下陷試樣疲勞裂紋在下陷臺(tái)階過渡角部位表面萌生,而鏡像銑下陷試樣則在過渡角部位次表層萌生�����。

(3)金剛石刀具鏡像銑試樣獲得了比硬質(zhì)合金刀具鏡像銑試樣以及化銑試樣更高的疲勞抗力�,這歸因于金剛石刀具鏡像銑在試樣表面引入了數(shù)值較大、分布較深的殘余壓應(yīng)力�����,同時(shí)使得表面硬度高于內(nèi)部���,粗糙度較低���,表層組織未受到破壞,最終導(dǎo)致裂紋萌生阻力和擴(kuò)展阻力均得到提高。

引用本文:

史建猛���,張海寶,張?jiān)铝?����,?鏡像銑和化學(xué)銑切對(duì)2A12鋁合金表面完整性與疲勞行為的影響[J].機(jī)械工程材料�,2023,47(7):14-21����,30.

Shi J M, Zhang H B, Zhang Y L, et al.Effect of Mirror Milling and Chemical Milling on Surface Integrity and Fatigue Behavior of 2A12 Aluminum Alloy, 2023, 47(7): 14-21,30.

DOI:10.11973/jxgccl202307003