摘要:NVH是整車性能的重要衡量指標之一�,電動汽車電驅(qū)動后獨立懸架中,電驅(qū)動動力總成一般通過 3 個或 4 個懸置安裝在后副車架上����,而后副車架電機懸置安裝點動剛度對動力總成隔振與噪音有很大的影響。為了保證整車的 NVH 性能�����,需要對后副車架的電機懸置安裝點進行必要的動剛度分析與優(yōu)化?�,F(xiàn)通過 CAE 分析得出其前懸置安裝點在高低頻段 X�、Z 向動剛度較低�,需要進行優(yōu)化。通過約束模態(tài)與動剛度聯(lián)合分析識別出動剛度低谷所在頻率值����,然后針對這幾個頻率值進行動剛度應變能分析,通過應變能的分布對后副車架結(jié)構(gòu)進行優(yōu)化設計�,做到有針對性加強,從而提高電機前懸置安裝點 X��、Z 向動剛度,使得 X 向動剛度與 Z 向動剛度均達到了 15000 N/mm的目標值��。整個優(yōu)化設計完成后后副車架的總質(zhì)量沒有增加���,在充分提升動剛度的同時做到輕量化��,同時該分析優(yōu)化方法對其他電動車副車架懸置點動剛度優(yōu)化提供了借鑒方法����。

關鍵詞:后副車架����;懸置點;動剛度���;應變能����;CAE����;優(yōu)化設計

引 言

隨著中國特色社會主義的不斷推進,人民的生活水平在不斷提高��,對汽車舒適性的要求也越來越高,對 NVH 性能也越來越重視�,而整車的振動中動力總成的振動占了很大一部分。同時����,如今電動化也在呈上升趨勢,對于電動汽車電驅(qū)動后獨立懸架����,其電驅(qū)動動力總成一般通過 3 個或 4 個懸置安裝在后副車架上,如果后副車架電機懸置安裝點動剛度過低將會影響到整個隔振效果����,有可能帶來比較大的振動與噪聲,對整車 NVH 性能將會產(chǎn)生非常不利的影響�����。因此���,對于后副車架的電機懸置安裝點必須進行必要的動剛度分析與提升,以確保整車的 NVH 性能����。

1��、 動剛度與應變能理論基礎

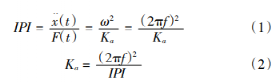

動剛度是動載荷下懸置支架抵抗變形的能力��。在CAE 分析軟件中動剛度分析一般采用的是模態(tài)頻率響應方法�,輸出的是加速度頻響曲線 IPI�����,是在一定頻率范圍內(nèi)通過在加載點施加單位力作為輸入激勵����,同時將該點作為響應點,測得該點在對應頻率范圍內(nèi)的加速度導納����。分析得到 IPI 之后,可以通過對式(1)進行如下轉(zhuǎn)換����,得到原點動剛度的計算式(2)。

式(1)(2)中���,x (t)是加速度����;F(t)是激勵力;ω是圓頻 率���;f 是頻率����;Ka 是原點動剛度?�,F(xiàn)在行業(yè)評價動剛度的方法有很多種��,其中有許 多將動剛度劃分為低頻段和高頻段的平均動剛度進 行評價����。為了方便將分析的結(jié)果與目標值進行比較, 需要將分析得到的原點動剛度的頻率響應曲線進行 數(shù)據(jù)處理����,以計算得到在某一段頻率范圍內(nèi)的平均動 剛度,算式為:

式中���,n 為頻率個數(shù)[1]��。

應變能是指物體變形過程中儲存在物體內(nèi)部的勢能,利用應變能和動剛度分析得到的應變能稱為動剛度應變能�����,即物體因某一頻率的動載荷而變形所儲存在自身內(nèi)部的勢能 。在動剛度 CAE 分析中���,在某一頻率的動載荷下單元應變能越高�����,則局部的位移越大����,結(jié)構(gòu)的剛度就越低��,即動剛度應變能分布反映了物體在各個頻率動載荷下變形集中區(qū)域�����,找出彈性位移變化較大部位��,然后通過對局部結(jié)構(gòu)進行優(yōu)化����,進而提升其結(jié)構(gòu)的動剛度。

2 、電機懸置安裝點動剛度分析

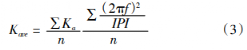

一車型為電驅(qū)動后獨立懸架��,電機及減速器總成通過前二后一的三點懸置安裝在后副車架上����,后副車架主要由前后橫梁、左右縱梁以及若干支架等零件拼焊而成�����,如圖 1 所示����。為了保證整車擁有良好的 NVH性能,在開發(fā)設計前期就要對后副車架上電機懸置安裝點的動剛度進行分析����,因為左、右前懸置結(jié)構(gòu)對稱��,下面分析以左前懸置安裝點為例��。

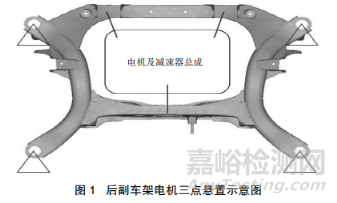

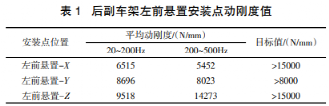

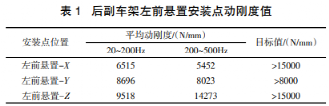

將后副車架數(shù)模進行適當簡化后抽取中面�����,將中面數(shù)模導入 Hypermesh 中進行有限元模型創(chuàng)建,采用Shell 殼單元模擬����,單元大小 3 mm����,焊縫連接采用四邊形殼單元模擬,后副車架安裝點處采用 rbe2 單元進行處理���,進行 6 自由度全約束����。電機總成使用集中質(zhì)量點模擬��,通過 spring 單元附加到三個懸置點上���。分析時將左前懸置安裝點 XYZ 三個方向的激勵載荷各定義為一個工況��,載荷為 1 N 的集中力����,求解范圍在 20 耀 1000 Hz�,以激勵點作響應點����,輸出懸置安裝點的加速度響應 IPI�,通過轉(zhuǎn)換得到對應的原點動剛度,然后再次計算得到其在 20 耀 200 Hz 和 200 耀500 Hz 兩個頻率段內(nèi)的平均動剛度�,見表 1。

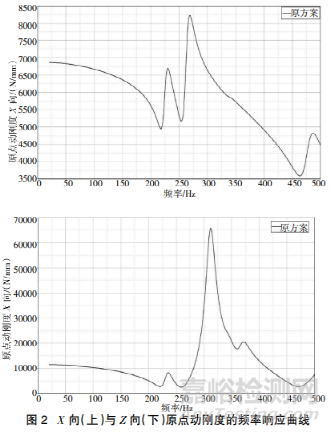

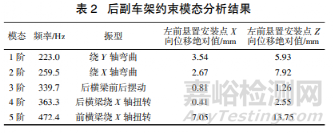

根據(jù)對標數(shù)據(jù)與工程經(jīng)驗�,電機懸置安裝點的動剛度目標值設定為 X 向大于 15000 N/mm,Y 向大于8000 N/mm��,Z 向大于 15000 N/mm�����,而分析得左前懸置安裝點 X 向低頻段平均動剛度為 6515 N/mm����,高頻段平均動剛度為 5452 N/mm,Z 向低頻段平均動剛度為 9518 N/mm�,高頻段平均動剛度為 14273 N/mm,不滿足目標值的要求��,影響整車 NVH 性能����。為了進一步分析左前懸置動剛度偏弱的具體頻率����,以找出針對性的優(yōu)化方法���,現(xiàn)調(diào)出其 X 向與 Z 向的原點動剛度頻率響應曲線��,如圖 2 所示。從圖可知�,X向動剛度較低的兩個低谷主要在 218 Hz 和 463 Hz,Z向動剛度較低的兩個低谷主要在 259 Hz 和 471 Hz左右�。對照后副車架約束模態(tài)分析結(jié)果表 2 可知,這些頻率基本都接近后副車架的約束模態(tài)��,其中 X 向動剛度低谷點頻率接近后副車架 1 階和 5 階約束模態(tài)��,Z 向動剛度低谷點頻率接近后副車架 2 階和 5 階約束模態(tài)����,且這幾個頻率下后副車架振型左前懸置安裝點變形位移都很大,所以���,在這幾個頻率的激勵力下��,后副車架接近發(fā)生共振狀態(tài)�����,從而導致左前懸置支架處變形較大�,所以要有針對性的提升這幾個頻率下左前懸置 X 向、Z 向的動剛度�,即提升后副車架左前懸置支架在這幾個頻率下抵抗變形的能力,從而對整體的低頻與高頻平均動剛度進行提升[2]��。

3����、 應變能分析與優(yōu)化設計

一般來說,副車架局部安裝點動剛度可以通過以下手段進行優(yōu)化:增加加強筋���,但效果有限����;合理設計零件搭接��,提升搭接剛度��;關鍵零件厚度加厚�,對于小件可行,但對于大件不利于輕量化�;優(yōu)化橫截面結(jié)構(gòu)���,提升零件剛度;局部增加加強件等����。為了有針對性地進行優(yōu)化,下面對后副車架左前懸置安裝點動剛度進行應變能分析�。

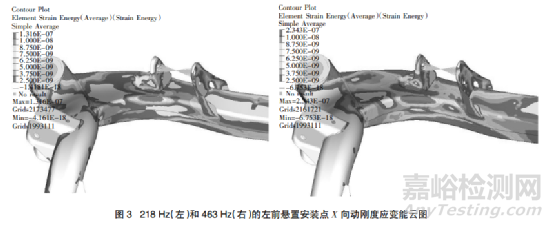

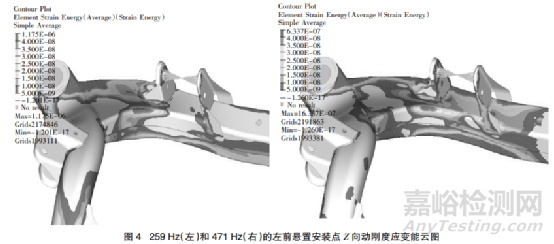

首先在前面動剛度 CAE 分析時就要添加應變能選項,然后從后處理軟件中調(diào)取 218 Hz 和 463 Hz 下X 向動剛度應變能結(jié)果����,如圖 3 所示��,接著繼續(xù)調(diào)取259 Hz 和 471 Hz 下 X 向動剛度應變能結(jié)果����,如圖 4所示。綜合分析可知�,后副車架前橫梁與縱梁搭接前端應變能分布較集中,說明此處連接剛度相對較弱�,可以增大此處的連接,同時這樣也能更靠近車身安裝套管��,剛性更好��;前橫梁在左前懸置支架下方部位應變能分布較集中,說明此處對懸置點動剛度貢獻較大���,可以加大此處橫截面積�;左前懸置左支架翻邊腿附近應變能分布較集中���,說明此處剛度有待加強�,可以將此翻邊腿向外側(cè)移動����,擴大左前懸置左支架與前橫梁的連接投影面積;左前懸置左支架底部兩個翻邊附近應變能分布較集中����,說明此處加強比較有作用,可以增加加強板進行加強�。

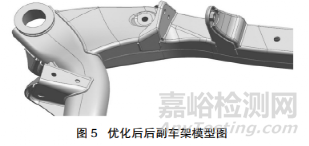

針對以上分析分別對后副車架前橫梁與電機左前懸置支架進行優(yōu)化設計,如圖 5 所示��。前橫梁與縱梁搭接前端還有空間可以利用����,可以擴大此處的搭接面積,優(yōu)化搭接結(jié)構(gòu),前橫梁與縱梁搭接后端應變能相對較小����,為控制材料利用率與重量,此處搭接可以往回縮短�����。前橫梁在左前懸置支架下方部位橫截面積要加大����,即在此處前橫梁上片向上凸起一點(這樣也可以減小懸置支架的懸臂長度),前橫梁下片向上下凸起一點���,由于電機懸置包絡間隙需要�����,上片需要打一處凹坑進行避讓。左前懸置左支架將之前搭在前橫梁上表面的翻邊腿改為搭在前橫梁后側(cè)面����,以此增大左前懸置左支架與前橫梁的連接投影面積,增大支架剛度����。左前懸置右支架增加一塊焊接加強板�����,增加支架與前橫梁的連接剛度�����。整個優(yōu)化設計完成后后副車架的總質(zhì)量沒有增加�����,在進行提升動剛度性能的同時重充分考慮了輕量化[3]�����。

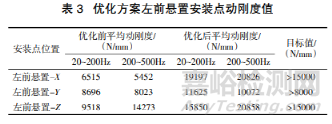

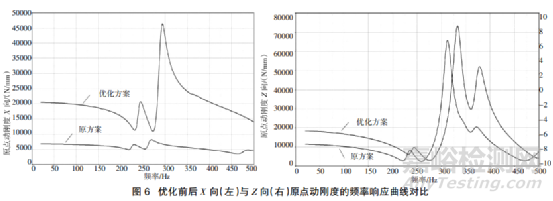

優(yōu)化后電機左前懸置安裝點動剛度明顯提高�,低谷值均有提高并后移��,如表 3 所示���,X 向低頻段平均動剛度為 19197 N/mm���,提升了 194.7%,高頻段平均動剛度為 20826 N/mm,提升了 282.0%����,Z 向低頻段平均動剛度為 15850 N/mm,提升了 66.5%�,高頻段平均動剛度為 20858 N/mm,提升了 46.1%�,X 向、Y 向��、Z向三向平均動剛度均達到了目標值����,其中 X 向與 Z向原點動剛度的頻率響應曲線對比如圖 6 所示。后續(xù)開展了實物樣件的懸置點動剛度測試試驗��,如圖 7 所示�����,進一步驗證了分析的準確性與優(yōu)化設計的有效性���。

4 、結(jié) 語

NVH 是整車性能的重要衡量指標之一��,由于后副車架電機懸置安裝點動剛度對動力總成隔振與噪音有很大的影響,故我們需要對其進行分析�����。通過CAE 分析得出其前懸置安裝點在高低頻段 X����、Z 向動剛度較低,然后對識別出動剛度低谷所在頻率值進行動剛度應變能分析�����,從而對結(jié)構(gòu)優(yōu)化指明了方向���。通過對前橫梁與前懸置支架進行結(jié)構(gòu)優(yōu)化設計����,電機前懸置安裝點 X�、Z 向動剛度得到了提高,在充分提升動剛度的同時做到輕量化�����,同時該分析優(yōu)化方法對其他電動車副車架懸置點動剛度優(yōu)化提供了借鑒方法�。

作者:連 昊���,黃德佳,韋世科��,蘇海雁

作者單位:(柳州五菱汽車工業(yè)有限公司��,廣西 柳州 545007)

來源:《裝備制造技術》2022 年第 12 期