對(duì)厚度為6.5mm的S32101雙相不銹鋼板進(jìn)行激光焊接���,并進(jìn)行不同溫度(800~1100℃)和不同保溫時(shí)間(0~180s)的焊后熱處理���,研究了焊后熱處理對(duì)焊縫顯微組織和性能的影響。結(jié)果表明:熱處理后焊縫中奧氏體含量高于焊態(tài)焊縫��,并且其含量隨保溫時(shí)間的延長(zhǎng)整體呈增大的趨勢(shì)��,隨熱處理溫度的升高整體呈先增大后減小的趨勢(shì)��;在1000~1100℃下保溫0~180s后焊縫中的奧氏體體積分?jǐn)?shù)均超過(guò)30%���,熱處理溫度為1075℃時(shí)奧氏體體積分?jǐn)?shù)最高��;熱處理后焊縫的平均顯微硬度低于焊態(tài)焊縫�����,與母材相近�����;在熱處理溫度為1075℃�����,保溫時(shí)間為0下�����,焊縫的自腐蝕電位與焊態(tài)焊縫相近��,當(dāng)保溫時(shí)間延長(zhǎng)至180s時(shí)��,自腐蝕電位提高��,腐蝕傾向降低�����。

1��、 試樣制備與試驗(yàn)方法

1.1 試樣制備

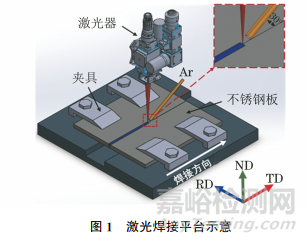

試驗(yàn)材料為固溶態(tài)S32101雙相不銹鋼板���,厚度為6.5mm��,由太原鋼鐵集團(tuán)提供��,其化學(xué)成分(質(zhì)量分 數(shù)/%)為 0.02C�����,21.64Cr�����,1.42Ni�����,0.19N��,0.52Si���,5.21Mn,0.13Cu��,0.16Mo���,余Fe�����。在不銹鋼板上取尺寸為160mm×75mm×6.5mm的待焊試樣��,長(zhǎng)邊方向平行于軋件的橫向(TD)���,短邊方向平行于軋制方向(RD),對(duì)其待焊面進(jìn)行打磨和清洗���。使用如圖1(圖中ND為軋制面法向)所示的激光焊接平臺(tái)進(jìn)行激光對(duì)接焊�����,不開坡口�����,焊接功率為3kW�����,焊接速度為50cm·min-1��,離焦量為-2mm��,純氬氣保護(hù)�����,焊接方向沿待焊試樣長(zhǎng)邊方向(平行于TD)���。焊接完成后��,以焊縫為中心垂直焊接方向取尺寸為10mm×8mm×6.5mm的待熱處理試樣�����。

使用JMatPro軟件計(jì)算S32101雙相不銹鋼相圖�����,可知當(dāng)溫度為800~1100℃時(shí)�����,不銹鋼中奧氏體體積分?jǐn)?shù)較高���。使用COMSOL有限元分析軟件計(jì)算升溫時(shí)間,材料相關(guān)參數(shù)由文獻(xiàn)得到��。根據(jù)相圖和計(jì)算結(jié)果制定焊后熱處理工藝如下:使用馬弗爐將待熱處理試樣分別加熱至800��,900��,950�����,1000��,1025��,1050��,1075�����,1100℃,升至對(duì)應(yīng)溫度的時(shí) 間分別為167��,141���,129���,127,122���,129�����,114�����,108s��,保溫時(shí)間分別為0�����,30���,60���,180s,水淬至室溫���。

1.2 試驗(yàn)方法

熱處理前后的接頭試樣經(jīng)研磨、拋光���,用BeharaⅡ腐蝕液(100mLH2O+20mLHCl+1gK2S2O5)腐蝕約25s后�����,使用光學(xué)顯微鏡觀察焊縫區(qū)顯微組織�����,使用Image-ProPlus軟件統(tǒng)計(jì)焊縫中各相含量���。使用維氏硬度計(jì)對(duì)焊縫和母材進(jìn)行硬度測(cè)試,載荷為4.9N�����,保載時(shí)間為10s,每隔100μm測(cè)1個(gè)點(diǎn)���,分別測(cè)18�����,17個(gè)點(diǎn)取平均值�����。由于激光焊熱影響區(qū)極小��,因此未對(duì)熱影響區(qū)進(jìn)行硬度測(cè)試�����。使用電化學(xué)系統(tǒng)進(jìn)行電化學(xué)試驗(yàn)���,采用三電極體系,參比電極為甘汞電極�����,輔助電極為鉑電極,工作電極為接頭試樣,試驗(yàn)介質(zhì)為質(zhì)量分?jǐn)?shù)3.5%的NaCl溶液�����,電壓在-1.5~1.5V�����,掃描速率為1mV·s-1�����。

2���、 試驗(yàn)結(jié)果與討論

2.1 對(duì)顯微組織的影響

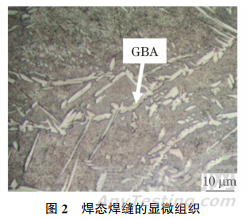

由圖2可見,焊態(tài)焊縫的顯微組織以鐵素體為主���,奧氏體體積分?jǐn)?shù)約為16.32%���。這是因?yàn)榧す夂改芰枯斎胼^低且冷卻速率較快,鐵素體向奧氏體轉(zhuǎn)變不充分���。焊縫中少量的奧氏體主要以晶界奧氏體(GBA)的形式存在��,這是因?yàn)榫Ы缣幘哂懈叩淖杂赡?����,有利于奧氏體的優(yōu)先形核�����。

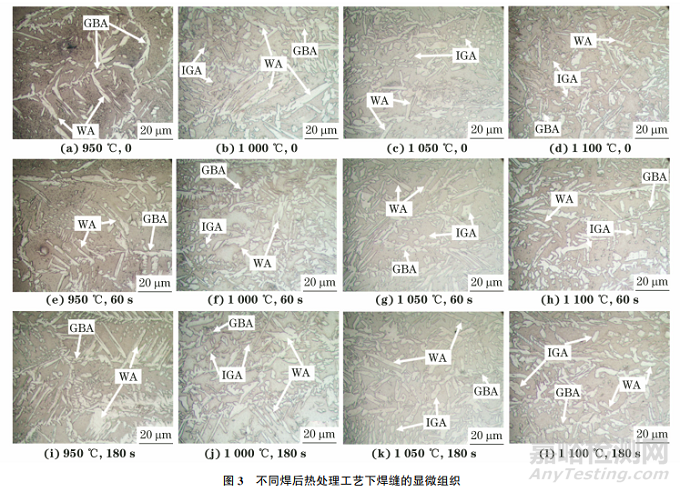

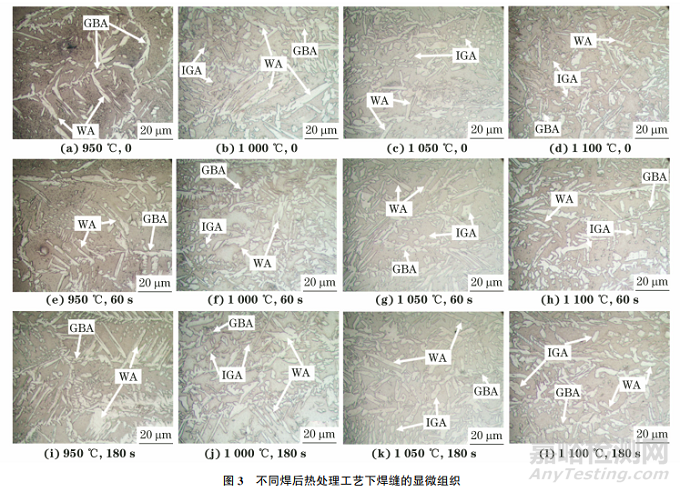

圖3中亮白色相為奧氏體相�����,暗灰色相為鐵素體相��。由圖3可見��,與焊態(tài)焊縫相比��,不同條件熱處理后的焊縫中均形成了魏氏奧氏體(MA)��。當(dāng)熱處理溫度升高到1000℃及以上時(shí)���,焊縫中除了存在晶界奧氏體外�����,還出現(xiàn)了晶內(nèi)奧氏體(IGA)�����。當(dāng)溫度由950℃升高至1050 ℃時(shí)��,魏氏奧氏體長(zhǎng)大粗化���,同時(shí)晶內(nèi)奧氏體持續(xù)析出���,奧氏體數(shù)量增多;當(dāng)溫度繼續(xù)升高至1100℃時(shí)��,部分魏氏奧氏體轉(zhuǎn)變成鐵素體�����。在同一熱處理溫度下�����,隨著保溫時(shí)間的延長(zhǎng)���,焊縫中的晶界奧氏體�����、晶內(nèi)奧氏體和魏氏奧氏體均發(fā)生長(zhǎng)大��。

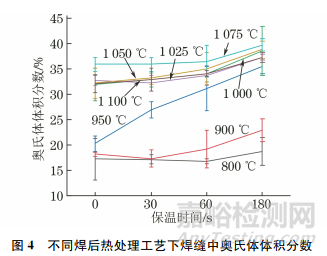

由圖4可見���,不同條件熱處理后焊縫中的奧氏體含量均高于焊態(tài)焊縫。這是因?yàn)楹笐B(tài)焊縫中奧氏體體積分?jǐn)?shù)遠(yuǎn)低于平衡態(tài)��,熱處理會(huì)促進(jìn)鐵素體向奧氏體的轉(zhuǎn)變��;此外���,當(dāng)熱處理溫度超過(guò)903℃時(shí)���,焊縫中的Cr2N相會(huì)快速重溶,促進(jìn)奧氏體的形成��。隨熱處理溫度升高��,焊縫中奧氏體體積分?jǐn)?shù)整體上呈現(xiàn)增大后減小的變化趨勢(shì)��,當(dāng)熱處理溫度在1075℃時(shí)達(dá)到最大。隨著溫度的升高���,奧氏體長(zhǎng)大并且形成新生奧氏體��,奧氏體體積分?jǐn)?shù)增加��,而當(dāng)溫度過(guò)高時(shí)���,部分魏氏奧氏體發(fā)生分解,導(dǎo)致奧氏體體積分?jǐn)?shù)減小���。隨著保溫時(shí)間的延長(zhǎng)��,焊縫中奧氏體體積分?jǐn)?shù)整體呈增大的變化趨勢(shì)��,當(dāng)熱處理溫度為950℃時(shí)��,保溫時(shí)間對(duì)焊縫中奧氏體體積分?jǐn)?shù)影響最為顯著��。這是因?yàn)樵诖藴囟认卵娱L(zhǎng)保溫時(shí)間后��,魏氏奧氏體發(fā)生明顯生長(zhǎng)。焊縫在1000~1100℃下保溫0~180s后�����,均可獲得超過(guò)30%的奧氏體組織,滿足雙相不銹鋼對(duì)相比例的要求�����。

2.2 對(duì)顯微硬度的影響

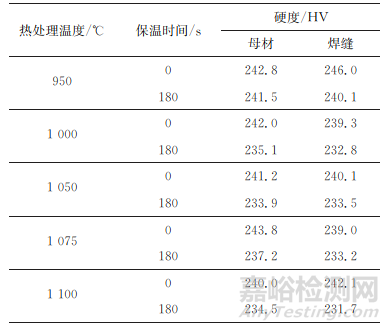

未焊后熱處理時(shí)���,焊縫和母材的平均顯微硬度分別為253.4��,243.4HV�����,焊縫的平均顯微硬度高于母材���。這是因?yàn)橐环矫婧笐B(tài)焊縫的顯微組織以鐵素體為主,且鐵素體的硬度高于奧氏體���;另一方面焊接過(guò)程中雜質(zhì)的摻入也會(huì)導(dǎo)致焊態(tài)焊縫硬度增加�����。由表1可見���,不同焊后熱處理工藝下焊縫的顯微硬度均低于焊態(tài)焊縫�����,且與母材相近���。這是因?yàn)闊崽幚砗蠛缚p中形成了更多的奧氏體,導(dǎo)致了硬度下降���。

表1 不同焊后熱處理工藝下焊縫和母材的平均顯微硬度

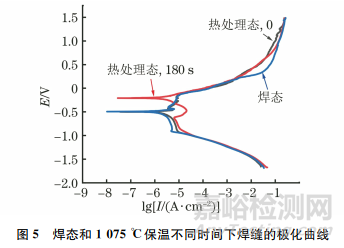

2.3 對(duì)耐腐蝕性能的影響

由前文可知���,當(dāng)熱處理溫度為1075℃時(shí),焊縫中奧氏體體積分?jǐn)?shù)最高���,有望獲得最為優(yōu)異的耐腐蝕性能�����,因此取1075℃下焊縫的極化曲線進(jìn)行分析��。由圖5可見:在1075℃以及保溫時(shí)間為0條件下�����,焊縫的自腐蝕電位為-498mV�����,與焊態(tài)焊縫的-494mV相近���,說(shuō)明二者的腐蝕傾向相近;延長(zhǎng)保溫時(shí)間至180s時(shí)�����,焊縫的自腐蝕電位提高至-203mV�����,腐蝕傾向降低�����。這可能是因?yàn)橛蔁崽幚懋a(chǎn)生的二次奧氏體(γ2)是通過(guò)不穩(wěn)定的鐵素體轉(zhuǎn)變而來(lái)�����,相較于焊接過(guò)程中形成的一次奧氏體���,二次奧氏體中鉻�����、鉬��、氮等元素含量較低��,因此容易發(fā)生腐蝕�����;隨著保溫時(shí)間的延長(zhǎng)��,鉻�����、鉬�����、氮元素充分?jǐn)U散至二次奧氏體中�����,因此耐腐蝕性能提高。

3�����、 結(jié)論

(1)S32101雙相不銹鋼激光焊焊縫中奧氏體體積分?jǐn)?shù)隨熱處理溫度的升高整體上呈先增大后減小的趨勢(shì)���,隨保溫時(shí)間的延長(zhǎng)整體上呈增大的趨勢(shì);在1000~1100℃下保溫0~180s后焊縫中的奧氏體體積分?jǐn)?shù)均超過(guò) 30%���,當(dāng)熱處理溫度為1075℃時(shí)焊縫中奧氏體體積分?jǐn)?shù)最高���。

(2)不同條件熱處理后焊縫的平均顯微硬度低于焊態(tài)焊縫,且與母材相近���。

(3)在熱處理溫度為1075℃下��,當(dāng)保溫時(shí)間為0時(shí)���,焊縫的自腐蝕電位與焊態(tài)焊縫相近;當(dāng)保溫時(shí)間延長(zhǎng)至180s時(shí)�����,自腐蝕電位提高,腐蝕傾向降低���。

引用本文:

王保軍��,白露���,陳龍,等.短時(shí)間焊后熱處理對(duì)S32101雙相不銹鋼板激光焊焊縫組織和性能的影響[J].機(jī)械工程材料�����,2023�����,47(7):67-71.

Wang B J, Bai L, Chen L, et al.Effect of Short Time Post-Weld Heat Treatment on Microstructure and Properties of S32101 Duplex Stainless Steel Plate Laser Welding, 2023, 47(7): 67-71.

DOI:10.11973/jxgccl202307011