隨著汽車電氣化的迅猛發(fā)展���,全球汽車制造商們都紛紛加速新能源汽車的開發(fā)和布局。2023年上半年���,我國新能源汽車零售銷量達(dá)308.6萬輛���,行業(yè)滲透率達(dá)到了32%,遙遙領(lǐng)先�����!

純電動汽車(EV)是新能源汽車的一種車型���,僅由電力驅(qū)動���,其中的電力儲存在電池包(battery pack)中,電池也與電驅(qū)和電控一道組成了電動汽車的核心部件“三劍客”���,而電池在“三電”中又最為關(guān)鍵���,因為它關(guān)系到一次充電的行駛里程���,以及一輛車的生產(chǎn)成本和維護(hù)成本。

輕量化在傳統(tǒng)燃油汽車行業(yè)是個永恒的大話題��,其實電動汽車更渴望輕裝上陣���。

電動車若想擁有更長的續(xù)航里程���,加大電池的做法最為簡單粗暴,就像人多吃點飯肯定更有氣力走更遠(yuǎn)的路���。但電池的增加會提高整車重量,這又會導(dǎo)致制動距離加大��,并且遭遇碰撞時的沖擊能量更大���,被動安全性能減弱��。同時�����,動力性也會減弱�����,整車承載能力減弱���,耐久性能變差�����。正所謂�����,牽一發(fā)而動全身���,整車重量的大小對于電動車性能的影響大到無以復(fù)加。

“瘦身”對汽車節(jié)能減排的效果直接而顯著���,好似人類的馬拉松運動��,世界上最頂尖的馬拉松運動員的體型都是精瘦���、超級“輕量化”的那種款式���,絕少有健碩如“牛”者。研究數(shù)據(jù)表明��,傳統(tǒng)燃油汽車減重10%�����,就可以實現(xiàn)節(jié)油6%-8%���,百公里油耗降低0.3-0.6升��,排放下降3%~4%�����;但對于純電動汽車而言���,電池包系統(tǒng)重量通常達(dá)到300kg以上���,約占整車總重的20-30%�����,等速行駛工況下電動汽車自重降低10%�����,電耗下降5.5%�����,可增加6%-10%的續(xù)航里程��。電動汽車電池包的輕量化是新能源汽車行業(yè)未來發(fā)展的方向之一���,對于增加車輛的續(xù)航里程�����、節(jié)能減排以及提高安全性能等方面都具有重要的意義��。

如何實現(xiàn)電池包輕量化���?

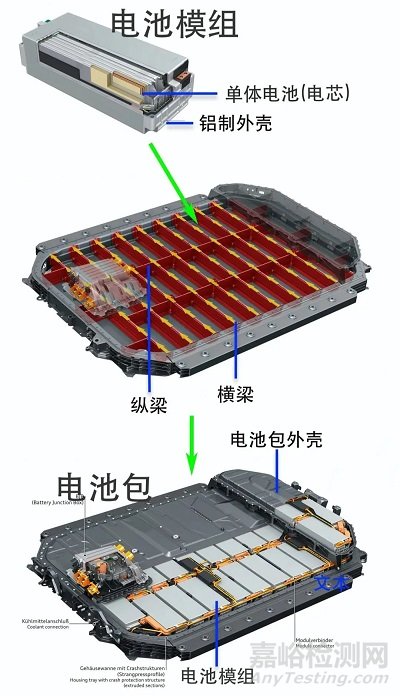

動力電池包的輕量化思路�����,首先還是要落在電池包自身的結(jié)構(gòu)上��。電池包主要由四個部分組成:機(jī)械結(jié)構(gòu)部分�����,如電池包殼體(housing)��;儲能模塊���,如電芯(cell)和模組(module):控制系統(tǒng),如BMS(電池管理系統(tǒng)):以及電子電器部件���,如高低壓線束��、繼電器等���。儲能部件電芯與非儲能部件電池包外殼是電池包組成里最重的部件,我們推動輕量化主要也是從這兩個方向入手:一是提高單體電芯的能量密度��;另一是對電池包殼體進(jìn)行優(yōu)化設(shè)計以減輕重量��。當(dāng)前電池包實現(xiàn)輕量化的總體思路可概括為“三新”——新材料、新設(shè)計和新工藝���,三者相輔相成、缺一不可�����。

電池包結(jié)構(gòu)構(gòu)成

1��、提高單體電芯的能量密度

目前應(yīng)用在新能源車上的動力電池主要以磷酸鐵鋰和三元材料為正極材料為主��,已經(jīng)實現(xiàn)大規(guī)模產(chǎn)業(yè)化應(yīng)用�����。為滿足電池包輕量化設(shè)計的要求��,在選擇合適的化學(xué)體系材料種類以后��,優(yōu)先采用高容量的正極材料��、高容量的負(fù)極材料�����、提高極片中活性物質(zhì)占比、減輕電芯輔材質(zhì)量��,盡最大可能在滿足整車能量和整車安全性的前提下���,選擇較大比能量的電芯材質(zhì)�����。

特斯拉Model 3將原來的18650電池?fù)Q成了電池容量和尺寸更大的21700電池���,電池的能量密度約提升20%(250→300Wh/kg),單體容量提升35%��,系統(tǒng)成本降低10%左右���,更大的單體尺寸使整個電池包實現(xiàn)輕量化��。

因與塑料材料關(guān)聯(lián)性不大�����,本文不展開對電芯方面的探討��。

2�����、電池包殼體的輕量化設(shè)計

傳統(tǒng)電池包殼體一般采用低碳鋼鈑金和焊接工藝加工而成�����,成本較低��,但質(zhì)量較大�����,嚴(yán)重影響電池包系統(tǒng)能量密度的提高和新能源汽車的輕量化�����,不符合發(fā)展趨勢��,需要進(jìn)行輕量化改進(jìn)���。當(dāng)然,電池包殼體的輕量化具有一定的難度��。

? 新材料

材料創(chuàng)新是電池包輕量化的重頭戲。之所以這么說��,是因為殼體減重設(shè)計中�����,應(yīng)用輕質(zhì)材料對殼體整體減重的效果非常明顯��。

在2016年之前�����,新能源行業(yè)的國家標(biāo)準(zhǔn)要求較低�����,為了降低成本�����,電池包殼體大多采用普通碳鋼���,在輕量化要求逐漸提高的情況下���,現(xiàn)在市場逐步采用高強(qiáng)度鋼��、鋁合金��、復(fù)合材料等材質(zhì)��。

高強(qiáng)度鋼是指屈服強(qiáng)度在210-550MPa之間的鋼材���,在相同強(qiáng)度要求的前提下,使用高強(qiáng)度鋼可以有效降低電池包外殼的重量�����,實現(xiàn)電池包的輕量化�����,如目前客車標(biāo)準(zhǔn)箱�����,大多采用高強(qiáng)度鋼沖壓的形式來實現(xiàn)箱體的設(shè)計�����,滿足系統(tǒng)強(qiáng)度要求�����,保護(hù)電池組的同時�����,電池包重量較輕���,能夠達(dá)到輕量化的目的�����。

鋁合金密度低�����、強(qiáng)度較高���、沖擊性好、塑性好��、耐腐蝕性較好�����,可加工成各種形狀的型材,在滿足結(jié)構(gòu)強(qiáng)度的同時�����,重量比鋼材更低��,壓鑄鋁箱和擠壓-拼焊鋁箱多用在下箱體���,沖壓-拼焊鋁箱一般用在上箱蓋���。但是鋁合金的焊接工藝性較差,材料價格較高���,因此���,在鋁合金批量應(yīng)用之前��,改善鋁合金的成型工藝和降低材料成本是輕量化設(shè)計急需解決的問題�����。目前大多數(shù)純電動車為了保證動力電池的安全���,首選鋁合金材料做電池包���。

復(fù)合材料絕對是目前各行各業(yè)應(yīng)用輕質(zhì)材料領(lǐng)域的明星��。它是指兩種或兩種以上的材料經(jīng)組合形成的新材料���,具備重量極輕、強(qiáng)度高��、耐腐蝕���、耐磨���、絕緣性能好、加工成型簡便的優(yōu)勢���,在電池包乃至整車上正熠熠生輝��。近幾年電池包的用材主流正是以鋁合金下殼體�����、復(fù)合材料上蓋為主��。

復(fù)合材料按結(jié)構(gòu)特點可分為夾層復(fù)合材料�����、纖維復(fù)合材料���,其中使用最大的是纖維復(fù)合材料,對電池包殼體質(zhì)量的減輕較為明顯���。但也要注意���,復(fù)合材料受制于原料成本和生產(chǎn)成本等方面,目前應(yīng)用比較多的是片狀模塑料(SMC)��、長纖維增強(qiáng)熱塑性材料(LFT)��、碳纖維復(fù)合材料(CFRP)���、三明治復(fù)合材料,以及各類改性樹脂��。由SMC制成的電池包上箱蓋比傳統(tǒng)金屬材料上蓋減重約為38%��,減重效果明顯。蔚來汽車ES6車款的碳纖維增強(qiáng)型復(fù)材(CFRP)電池外殼比傳統(tǒng)的鋁或鋼制電池外殼輕40%�����,具有高剛性�����,而且比鋁的熱導(dǎo)率低200倍���。特斯拉的Model 3電池組也采用了碳纖維復(fù)合材料來減輕重量���。

蔚來汽車ES6車款的電池外殼

如果復(fù)合材料的成本逐步降低,未來它將有望在電池包殼體上大顯身手��。而更講究輕量化的飛行汽車若能得到迅速發(fā)展�����,碳纖維復(fù)材電池包的應(yīng)用需求也必將大大增加��。

隨著電池/車體一體化結(jié)構(gòu)的發(fā)展(后面章節(jié)將提及)��,不排除部分車型采用鋼制電池包的情況�����,畢竟在眾多材料當(dāng)中,鋼板材料對電芯有著卓然超群的保護(hù)能力���。

此外�����,多材料混合的輕量化動力電池包設(shè)計開發(fā)是未來發(fā)展趨勢之一��。在不同部位應(yīng)用不同特性的輕量化材料���,可以得到最優(yōu)性能的電池包殼體結(jié)構(gòu)設(shè)計,同時減小重量和成本���。針對混合材料電池箱體結(jié)構(gòu)���,創(chuàng)新設(shè)計和特殊的連接技術(shù)變得關(guān)鍵。

? 新設(shè)計

在普遍采用鋁合金下殼體和復(fù)合材料上蓋的情況下��,需要不斷對電池包殼體結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計���,降低壁厚并輔助以加強(qiáng)筋結(jié)構(gòu)��,減小下殼體和電池包整包的高度���。同時,加強(qiáng)對下殼體應(yīng)用塑料材質(zhì)的開發(fā)研究��,能大幅降低箱體重量���。

除了應(yīng)用輕質(zhì)材料來實現(xiàn)電池包的輕量化���,電池系統(tǒng)結(jié)構(gòu)設(shè)計本身的輕量化技術(shù)近些年也在不斷發(fā)展中。傳統(tǒng)電池包MTP(Module to Pack)是由電芯���、模組成組電池包的形式���。通過集成優(yōu)化,將電池包和其他部件進(jìn)行集成���,可以實現(xiàn)輕量化���。例如,將電池包與車輛底盤或車身進(jìn)行一體化設(shè)計,可以減少車輛的整體重量和復(fù)雜性�����。以寧德時代�����、比亞迪和特斯拉為代表的企業(yè)�����,都在不斷改變電池結(jié)構(gòu)以增加空間利用率��,包括減少電池包體積���,從而減輕電池系統(tǒng)的整體重量��。目前來看集成輕量化主要分為:CTP���、CTB或CTC,產(chǎn)品結(jié)構(gòu)逐級發(fā)展�����,集成度越來越高。

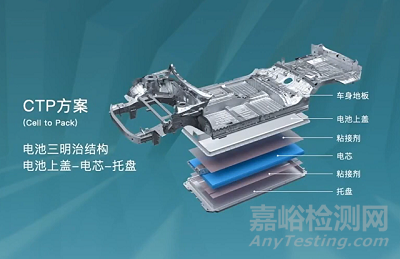

CTP(Cell to Pack)通過取消電池模組設(shè)計���,直接將電芯集成在電池包上���,實現(xiàn)電池包的直接封裝���,從而減少零件數(shù)量��,提高電池包的能量密度和體積利用率��。

CTP示意圖

而比亞迪提出的CTB(Cell to Body)是CTP方案的進(jìn)階���,通過將電池上蓋與車身地板一體化,從原來的電池包“三明治”結(jié)構(gòu)��,進(jìn)化成整車的“三明治”結(jié)構(gòu)��,進(jìn)一步提升零件集成度���,提高車身承載能力和安全性能��。CTB是新能源汽車領(lǐng)域的一個里程碑式的技術(shù)創(chuàng)新��。

比亞迪CTB技術(shù)

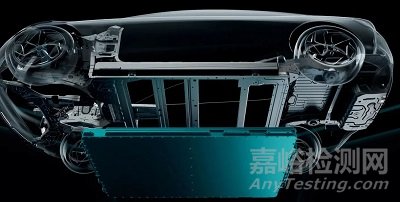

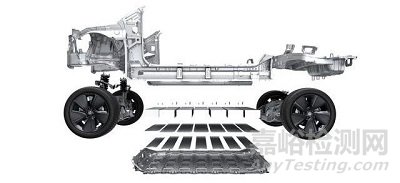

CTC(Cell to Chassia)是將電芯與底盤��、車身�����、電驅(qū)動���、熱管理及各類高低壓控制模塊等集成一體的結(jié)構(gòu)技術(shù)���,能夠進(jìn)一步減少零件數(shù)量,簡化生產(chǎn)步驟��,在降低成本的同時還能提升電池容量和續(xù)航里程���。未來電池底盤一體化結(jié)構(gòu)能使電池包不再是僅僅只有存儲和保護(hù)電芯模組的作用��,而是作為整車的結(jié)構(gòu)件��,提高整車的彎曲強(qiáng)度和扭轉(zhuǎn)剛度���。

零跑汽車CTC構(gòu)架圖

不論是電池系統(tǒng)本身結(jié)構(gòu)簡化的CTP,還是電池與汽車部分結(jié)構(gòu)一體化設(shè)計的CTB���、CTC���,都會達(dá)到減輕重量��、提升續(xù)航里程的效果�����,但在某種程度上講,它們也都是在電池能量密度沒有突破瓶頸之下的“無奈之舉”�����。革命尚未成功���,“老鐵們”仍需努力���!

? 新工藝

制造工藝與材料、結(jié)構(gòu)設(shè)計是息息相關(guān)的��,所以需要找到合適的先進(jìn)工藝來共同實現(xiàn)輕量化�����。從成形技術(shù)�����、連接技術(shù)和表面處理技術(shù)等方面進(jìn)行著手��,能夠在一定程度上減輕電池系統(tǒng)的自重���。

例如,成形技術(shù)方面��,復(fù)合材料采用注射���、擠壓新型工藝代替?zhèn)鹘y(tǒng)的沖壓工藝;3D打印技術(shù)能夠?qū)崿F(xiàn)零部件的一體化制造���,減少零件數(shù)量和連接部分的質(zhì)量,進(jìn)一步提高電池包的能量密度和安全性���。連接技術(shù)方面���,某些受力不大的螺栓連接、焊接可以被粘接或者鉚接來代替���;表面處理方面��,利用某些復(fù)合材料本身的特性,可以免去傳統(tǒng)工藝的復(fù)雜表面處理��,不處理或者利用簡單的表面噴涂來達(dá)到表面質(zhì)量要求�����。

需要指出的是,新材料�����、新工藝��、新設(shè)計的應(yīng)用��,還得考慮成本的貢獻(xiàn)�����,成本與性能之間的矛盾需在輕量化推進(jìn)和實施中予以平衡�����。

電池包輕量化的未來趨勢

動力電池系統(tǒng)是一個高度集成��、精細(xì)化���、高安全性的車用儲能系統(tǒng),在相同的電池密度的情況下�����,較輕的重量可以帶來更遠(yuǎn)的續(xù)航里程和較好的用戶體驗�����。為了舒緩老司機(jī)們在春節(jié)長途返鄉(xiāng)時的里程焦慮,各大主機(jī)廠和電池供應(yīng)商都在為電動汽車電池包的“瘦身大業(yè)”殫精竭慮���。具體來說�����,其輕量化技術(shù)的未來發(fā)展趨勢包括:

進(jìn)一步優(yōu)化設(shè)計:隨著計算機(jī)技術(shù)和仿真技術(shù)的不斷發(fā)展��,未來電池包的設(shè)計將會更加優(yōu)化�����,通過減少冗余結(jié)構(gòu)和加強(qiáng)結(jié)構(gòu)��,實現(xiàn)更大幅度的輕量化。

集成優(yōu)化更加普遍:電池包將會更加普遍地與其它部件進(jìn)行集成�����,如與底盤��、車身、電機(jī)等部件進(jìn)行一體化設(shè)計��,以實現(xiàn)更大幅度的輕量化��。

電池管理系統(tǒng)更加智能化:如此才能夠更好地監(jiān)測和管理電池的運行狀態(tài)���,保證電池的穩(wěn)定運行,同時也有利于實現(xiàn)更大幅度的輕量化�����。

輕量化在電池系統(tǒng)的應(yīng)用已是迫在眉睫���,但這同時也是一個技術(shù)難題,需要持續(xù)的研究與創(chuàng)新��。隨著技術(shù)的不斷進(jìn)步和市場的不斷擴(kuò)大�����,我們有理由相信��,電池包輕量化技術(shù)將在未來的電動汽車市場中發(fā)揮更加重要的作用��。