引言

陰極電泳涂料是一種水性防腐蝕涂料,具有防腐蝕性能優(yōu)異����、涂裝自動化程度高����、涂料利用率高��、環(huán)保性能好等優(yōu)點��。廣泛應用于汽車及其零配件���、農用機械、五金家電等領域的電泳涂裝�����。陰極電泳涂料分為單組分和雙組分體系,且均具有著色性���,包含顏填料組分。顏填料的分散穩(wěn)定性及施工性能是非重要的性能指標����。要研制貯存和施工性能優(yōu)異的顏料色漿����,制備分散性能優(yōu)良的顏料分散樹脂是關鍵��。

目前在陰極電泳涂料當中��,顏料分散樹脂通常為季銨鹽分散樹脂�����,采用小分子有機胺開環(huán)環(huán)氧樹脂��,經有機酸中和制備而成���,該類型的分散樹脂對顏填料具有良好分散性,但貯存穩(wěn)定性和施工性能尚需改善�����。本研究采用壬基酚對環(huán)氧樹脂改性后制備分散樹脂����,壬基酚在分散樹脂結構當中作為柔性側鏈����,增加對顏填料的分散錨定作用��,提高所研制色漿的貯存穩(wěn)定性和施工性能��。

1����、實驗部分

1.1 實驗原料及儀器

環(huán)氧樹脂(環(huán)氧當量:580~610 g/mol):工業(yè)級����,南亞環(huán)氧樹脂有限公司����;乙二醇丁醚、二乙醇胺:工業(yè)級�,江陰德先化工有限公司�����;壬基酚:純度≥98.0%��,西亞試劑;研磨助劑��、顏填料����、電泳專用乳液:工業(yè)級,中海油常州環(huán)保涂料有限公司;冰醋酸、三苯基膦:化學純���,國藥化學試劑有限公司����;去離子水:工業(yè)級��,自制���。

傅里葉紅外光譜儀:VECTOR-22型���,德國布魯克公司�����;鹽霧試驗箱: SF260型����,美國翁開爾有限公司;電泳儀:300型��,上海精密儀器儀表有限公司;漆膜測厚儀:QNIX4500型�����,德國尼克斯�;電導率和pH測定儀:PC510型,上海谷雨環(huán)?���?萍加邢薰?�;鼓風干燥箱:DHG-9030型�����,上海一恒科學儀器有限公司��。

1.2 分散樹脂的合成與表征

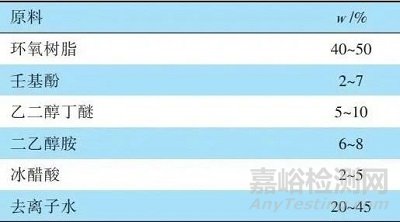

將環(huán)氧樹脂����、壬基酚�����、乙二醇丁醚依次加入配有溫度計和攪拌裝置的四口燒瓶中���,加熱升溫至120~130 ℃攪拌溶解�;加入催化劑三苯基膦���,在130~140 ℃保溫攪拌反應3 h����,降溫至100~110 ℃;加入二乙醇胺保溫反應2 h���,降溫至70~80 ℃��;加入冰醋酸保溫反應1 h��,用去離子水調節(jié)分散樹脂固體分至60%��,攪拌1 h�,降溫出料。分散樹脂結構采用傅里葉紅外光譜儀進行測試表征�����。分散樹脂參考配方如表1所示�。

表1分散樹脂參考配方

1.3 電泳色漿的制備及表征

將分散樹脂加入干凈的研磨罐中���,加入一定量的研磨助劑,攪拌均勻后少量多次加入去離子水����,攪拌均勻并逐步加入顏填料�,充分分散潤濕后,加入同體積量的研磨鋯珠���。采用研磨機研磨至細度≤15 μm����,加入適量去離子水調節(jié)電泳色漿固體分���,過濾出料備用�。采用細度刮板按GB/T 1724—1979對色漿細度進行測定����,色漿細度≤15 μm�����;色漿固體分按照GB/T 1725—2007測定�;色漿pH值及電導率采用PC510型pH計電導率儀進行測試�。

表2色漿參考配方表

1.4 色漿配套使用性能測試

在潔凈的電泳槽中�����,加入電泳專用乳液�����、去離子水���、色漿(質量比為5:6:1)配成工作液�,室溫攪拌熟化24 h�����。在馬口鐵板和標準磷化板表面進行電泳涂裝�����,涂裝溫度為(30±1)℃�,涂裝完成后將板至于室溫晾干水分�����,置于150~160 ℃烘箱烘烤30min��,按照HG/T 3952—2007陰極電泳涂料行標檢測工作液和漆膜性能。

2����、結果與討論

2.1 分散樹脂的合成與表征

(1)分散樹脂合成條件

分散樹脂的合成條件如圖1所示����,從圖1可知����,反應溫度為130 ℃時�,經過4 h的反應�,分散樹脂的環(huán)氧當量難以達到理論值800 g/mol���。反應溫度為140℃,經過3 h的反應��,分散樹脂的環(huán)氧當量達到理論值�����,反應完全��。當反應溫度提高至150 ℃����,經過2.5 h的反應時間,分散樹脂的環(huán)氧當量達標���。不同反應溫度下,反應初期反應速率較快����,主要由于反應物濃度高,分子間的有效碰撞頻率高��,到反應后期�����,體系黏度增大,反應物濃度低����,限制了相對分子質量之間的碰撞,反應速率明顯下降。但從實際應用角度考慮����,反應溫度越高或反應時間越長��,副反應產物越多����,可能導致分散樹脂分子鏈之間的交聯(lián),反應黏度增大等問題���。因此�,分散樹脂合成條件選擇140 ℃保溫反應3h����。

圖1分散樹脂合成溫度和時間

(2)分散樹脂結構表征

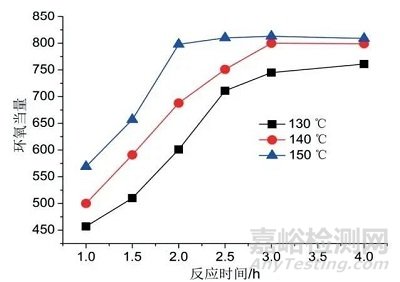

采用傅里葉紅外光譜儀對分散樹脂進行結構表征����,結果如圖2所示����。在環(huán)氧樹脂的紅外譜圖上���,3460 cm?¹為環(huán)氧樹脂中羥基的特征峰,2970 cm?¹為甲基的特征峰�����,1510~1610 cm-1為環(huán)氧樹脂中苯環(huán)的特征峰����,1240 cm?¹為分子鏈上苯醚的特征峰�,1040 cm?¹是環(huán)氧基的特征峰�,829 cm?¹為苯環(huán)的對位取代特征峰。在壬基酚的紅外譜圖上����,3340 cm?¹為壬基酚分子上羥基的特征峰�����,2960 cm?¹附近為甲基的伸縮振動峰�,1510~1610 cm?¹附近為壬基酚分子中苯環(huán)的特征峰�����,1240 cm?¹為雙苯醚的伸縮振動峰���,831 cm?¹為苯環(huán)的對位取代峰�����。而在分散樹脂的主鏈上����, 3460 cm?¹和1040 cm?¹處出現(xiàn)環(huán)氧樹脂特征峰,2960 cm?¹和831 cm?¹處出現(xiàn)壬基酚特征峰,說明環(huán)氧樹脂與壬基酚成功反應�。

圖2 環(huán)氧樹脂、壬基酚及分散樹脂紅外光譜圖

2.2 色漿的研制

(1) 研磨時間對色漿細度的影響

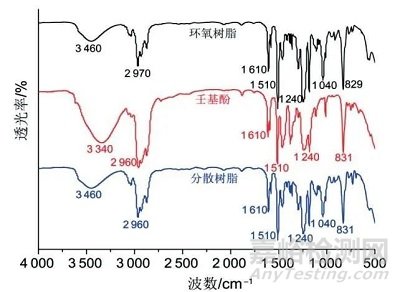

研磨時間影響色漿的最終分散效果,研磨時間不夠��,樹脂無法充分潤濕分散顏填料�;研磨時間過長,會增加生產成本����。如圖3所示��,研磨時間增加��,色漿的細度逐漸下降�,色漿也越穩(wěn)定���,但研磨時間達到2.5 h以后���,色漿細度達到15 μm以下��,符合使用要求�,且繼續(xù)延長研磨時間�����,色漿細度變化較小����。因此,色漿適宜的研磨時間為2.5h左右����。

圖3 研磨時間對色漿細度的影響

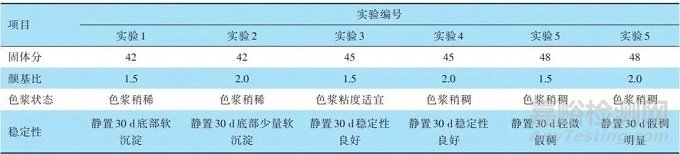

(2)固體份和顏基比對色漿穩(wěn)定性的影響

研究固體分和顏基比對色漿狀態(tài)及貯存穩(wěn)定性的影響�����,固體分和顏基比是影響色漿狀態(tài)和穩(wěn)定性的重要因素�����。結果如表3所示�,從表3可以看出����。色漿固體分為42%時,色漿狀態(tài)稍?�?���;色漿固體分為45%時,色漿黏度適宜����,貯存穩(wěn)定性良好�����。但當色漿固體分提升至48%時��,色漿稍稠��,貯存過程中出現(xiàn)假稠現(xiàn)象�����。此外,在同等固體分條件下�����,將色漿的顏基比由1.5提升至2.0,可改善色漿穩(wěn)定性����,但需注意色漿貯存過程中的假稠情況。當色漿固體分為 45%�����、顏基比為 1.5時����,色漿黏度適中,且30 d貯存穩(wěn)定性好����。

表3 固體分和顏基比對色漿狀態(tài)和穩(wěn)定性的影響

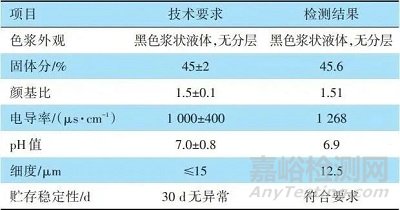

(3)色漿的性能測試

色漿的性能測試結果如表4所示�����,從表4可以看出����,色漿外觀呈黑色漿狀液體,無分層���。色漿固體分為45.6%��、顏基比1.51、電導率為1268 μs/cm��、pH為6.9���、細度為12.5 μm�����、30 d貯存狀態(tài)穩(wěn)定����。色漿綜合性能達到行業(yè)使用技術要求��。

表4 色漿性能測試結果

2.3 色漿配套使用性能

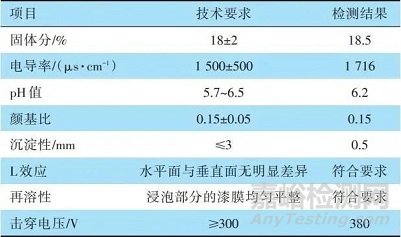

2.3.1 電泳槽液性能測試

在潔凈的電泳槽中,加入電泳專用乳液�����、去離子水�����、色漿(質量比為5:6:1)配成工作液,工作液性能測試結果如表5所示��。從表5可以看出�����,工作液的固體分為18.5%、電導率1716 μs/cm��、pH值為6.2��、顏基比為0.15、沉淀性為0.5 mm���,L效應和再溶性合格,擊穿電壓達到380V�����,符合電泳涂裝工作液使用技術要求�。

表5 工作液性能測試結果

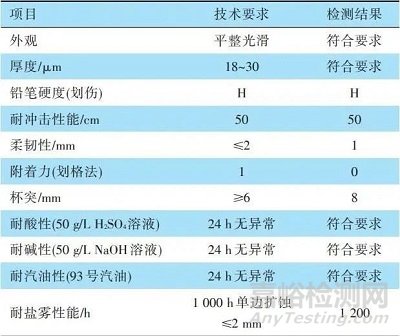

2.3.2 漆膜性能測試

使用上述工作液在馬口鐵板和標準磷化板表面電泳涂裝,涂裝完成后將板至于室溫晾干水分���,置于150~160 ℃烘箱烘烤30 min�����,漆膜性能測試結果如表6所示�����,漆膜外觀平整光滑����、鉛筆硬度為H�����、耐沖擊性能50 cm����、柔韌性為達到1 mm�����、杯突達到8 mm���、耐酸堿及耐汽油性能達標、耐中性鹽霧性能達到1200 h��,漆膜綜合性能優(yōu)良。

表6 漆膜性能測試結果

3、結語

本研究采用壬基酚對環(huán)氧樹脂改性制備了陰極電泳涂料用分散樹脂��,進一步研制了色漿�����。結果表明��,分散樹脂最佳合成條件為140 ℃保溫反應3 h���,通過傅里葉紅外光譜表征了分散樹脂的化學結構將分散樹脂與顏填料等研磨制備色漿��,研磨時間為2.5 h��,色漿固體分為45%����,顏基比(P/B)為1.5�����,色漿黏度適中��,貯存穩(wěn)定性良好����,各項技術指標達標�����。將色漿與電泳專用乳液配套使用,電泳工作液符合行業(yè)技術指標要求��,漆膜各項指標達到使用需求��。與常規(guī)的季銨鹽分散樹脂相比�����,采用壬基酚改性環(huán)氧樹脂制備的色漿分散樹脂�,能夠有效改善電泳色漿的貯存穩(wěn)定性和施工性能,減少電泳涂料有機溶劑的使用量,具有良好的實用價值和應用前景��。

作者 | 孫家娣(中海油常州涂料化工研究院有限公司�,江蘇常州213016)