摘要: 利用U 形彎曲試驗(yàn)、 動(dòng)態(tài)充氫恒載荷試驗(yàn)和氫滲透試驗(yàn)研究了3 種1000 MPa 級(jí)別超高強(qiáng)鋼的氫致延遲開(kāi)裂性能�。U 形彎曲試驗(yàn)和動(dòng)態(tài)充氫恒載荷試驗(yàn)結(jié)果表明, 3 種試驗(yàn)鋼的氫致延遲開(kāi)裂敏感性由高到低依次為: B 鋼>A 鋼>C 鋼。氫滲透試驗(yàn)結(jié)果表明, 3種試驗(yàn)鋼的氫表觀擴(kuò)散系數(shù)由低到高依次為: B 鋼>A 鋼>C 鋼��。3 種1000 MPa 級(jí)別超高強(qiáng)鋼的延遲開(kāi)裂機(jī)理為: 隨著鋼的強(qiáng)度提高,鋼中氫陷阱濃度越高, 鋼的氫表觀擴(kuò)散系數(shù)下降, 同時(shí)配合環(huán)境中氫濃度的變化, 鋼中氫濃度勢(shì)必提高, 一旦氫濃度達(dá)到延遲開(kāi)裂臨界氫濃度C0, 試驗(yàn)鋼即會(huì)出現(xiàn)氫致延遲開(kāi)裂現(xiàn)象�����。超高強(qiáng)鋼延遲開(kāi)裂的兩個(gè)重要影響因素為鋼中氫陷阱濃度和環(huán)境中氫濃度。

關(guān)鍵詞: 超高強(qiáng)鋼; 延遲開(kāi)裂; 氫滲透; 門(mén)檻應(yīng)力; 氫濃度

隨著汽車(chē)工業(yè)的快速發(fā)展, 特別是新能源汽車(chē)的快速崛起, 車(chē)身輕量化日益重要, 對(duì)車(chē)用鋼材的強(qiáng)度要求也越來(lái)越高, 抗拉強(qiáng)度在1000 MPa 以上的超高強(qiáng)鋼已經(jīng)普遍使用, 抗拉強(qiáng)度在1500 MPa 以上的熱成形鋼也已經(jīng)完全商用����。但隨著鋼材強(qiáng)度的提高, 超高強(qiáng)鋼容易出現(xiàn)延遲開(kāi)裂現(xiàn)象, 成為其廣泛應(yīng)用的最大障礙[1-3]。然而, 目前學(xué)術(shù)界對(duì)鋼的延遲開(kāi)裂機(jī)理一直存有爭(zhēng)議, 無(wú)一套行之有效且大家公認(rèn)的延遲開(kāi)裂評(píng)價(jià)方法[4-7]���。因此, 本文對(duì)超高強(qiáng)鋼的延遲開(kāi)裂機(jī)理開(kāi)展研究, 并探索一套對(duì)延遲開(kāi)裂定量評(píng)價(jià)的新方法, 對(duì)掃除超高強(qiáng)度鋼發(fā)展的最大障礙, 推動(dòng)超高強(qiáng)度鋼的廣泛應(yīng)用具有重要意義���。

本文利用U形彎曲試驗(yàn)�、 動(dòng)態(tài)充氫恒載荷試驗(yàn)和氫滲透試驗(yàn)研究了3 種1000 MPa 級(jí)別超高強(qiáng)鋼的氫致延遲開(kāi)裂性能, 并對(duì)試驗(yàn)鋼顯微組織進(jìn)行觀察,分析試驗(yàn)鋼的U 形彎曲試驗(yàn)、 動(dòng)態(tài)充氫恒載荷試驗(yàn)和氫滲透試驗(yàn)結(jié)果的內(nèi)在關(guān)系, 探討1000 MPa 級(jí)別超高強(qiáng)鋼氫致延遲開(kāi)裂的機(jī)理, 同時(shí)探索一套對(duì)延遲開(kāi)裂定量評(píng)價(jià)的新方法, 為超高強(qiáng)鋼氫致延遲開(kāi)裂的研究和應(yīng)用提供一定的參考依據(jù)����。

1����、試驗(yàn)材料與方法

3 種1000 MPa 級(jí)別超高強(qiáng)鋼分別為: A 鋼�����、 B鋼和C 鋼(其中, A 鋼的屈服強(qiáng)度約為1021 MPa,B 鋼的屈服強(qiáng)度約為993 MPa, C 鋼的屈服強(qiáng)度約為1046 MPa), 其具體化學(xué)成分如表1 所示����。

表1 試驗(yàn)鋼的化學(xué)成分(%, 質(zhì)量分?jǐn)?shù))

Table 1 Chemical compositions of test steels(%, mass fraction)

對(duì)3 種1000 MPa 級(jí)別超高強(qiáng)鋼沿軋制方向側(cè)面進(jìn)行取樣并制備金相試樣, 浸蝕劑為體積分?jǐn)?shù)為3%~4%的硝酸乙醇溶液, 采用ZEISS EVO MA 10掃描電鏡(Scanning Electron Microscope, SEM) 觀察試驗(yàn)鋼的微觀組織�����。

按照GB/T 228.1—2021[8]對(duì)3 種試驗(yàn)鋼進(jìn)行拉伸試驗(yàn), 采用平板試樣, 標(biāo)距段長(zhǎng)度為20 mm, 標(biāo)距段原始截面積為5 mm×2 mm�����。

2����、試驗(yàn)結(jié)果與分析

2.1 顯微組織

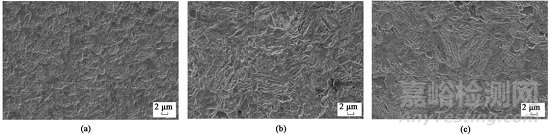

圖1 為3 種1000 MPa 級(jí)別超高強(qiáng)鋼的微觀組織, 3 種試驗(yàn)鋼的組織為馬氏體M+極少量鐵素體F, 馬氏體M 的組織為板條狀區(qū)域, 鐵素體F 的組織為多邊形凹陷區(qū)域。此外, 從圖1 中還可以發(fā)現(xiàn),A 鋼的板條較細(xì), 板條方向雜亂; B 鋼和C 鋼的板條組織細(xì)而長(zhǎng), 但方向性明顯, 出現(xiàn)很多平行的類(lèi)似羽毛狀區(qū)域��。進(jìn)一步仔細(xì)觀察可以看出, A 鋼的回火組織即碳化物析出較其他兩種試驗(yàn)鋼多且更明顯。

圖1 試驗(yàn)鋼的顯微組織(a) A 鋼 (b) B 鋼 (c) C 鋼

Fig.1 Microstructures of test steels(a) A steel (b) B steel (c) C steel

2.2 延遲開(kāi)裂試驗(yàn)結(jié)果與分析

2.2.1 U 形彎曲試驗(yàn)

采用0.1 mol·L-1 的HCl 水溶液作為腐蝕介質(zhì)模擬試驗(yàn)環(huán)境, 試驗(yàn)溫度為室溫����。試樣尺寸為2 mm×20 mm×160 mm, 要求試樣表面用800#砂紙打磨。將3 種試驗(yàn)鋼的試樣彎曲為90°, 彎曲曲率半徑為10 mm, 并保證試樣頂部表面的初始拉應(yīng)力達(dá)到屈服點(diǎn)以上, 試樣成形后利用螺栓固定, 每種試驗(yàn)鋼5 個(gè)平行試樣為1 組�����。第1 天每小時(shí)觀察一次, 之后每12 小時(shí)觀察一次��。

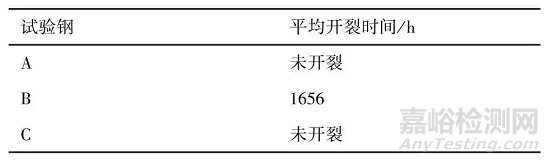

3 種試驗(yàn)鋼U 形彎曲試驗(yàn)試樣在0.1 mol·L-1 HCl 水溶液中浸泡1920 h, 試驗(yàn)結(jié)果如表2 所示�。3種試驗(yàn)鋼試樣浸泡1000 h 時(shí), 均未發(fā)生斷裂, 表明這3 種試驗(yàn)鋼板均具有良好的耐延遲開(kāi)裂性能; 繼續(xù)浸泡至1656 h (69 d) 時(shí), B 鋼發(fā)生斷裂; 直至浸泡至1920 h (80 d) 時(shí), A 鋼和C 鋼仍未發(fā)生斷裂�。由此可見(jiàn), 3 種試驗(yàn)鋼的氫致延遲開(kāi)裂敏感性由高到低依次為: B 鋼>A 鋼≈C 鋼。

表2 試驗(yàn)鋼U 形彎曲試驗(yàn)結(jié)果

Table 2 U-shaped bending test results of test steels

2.2.2 動(dòng)態(tài)充氫恒載荷試驗(yàn)

動(dòng)態(tài)電化學(xué)充氫恒載荷試驗(yàn)采用光滑拉伸平板試樣, 標(biāo)距段長(zhǎng)度為20 mm, 標(biāo)距段的原始截面積為5 mm×2 mm����。動(dòng)態(tài)充氫溶液用為0.5 mol·L-1 H2SO4+0.22 g·L-1 硫脲混合溶液, 其中硫脲作為毒化劑。充氫電源采用 CS2350 電化學(xué)工作站作為直流穩(wěn)壓穩(wěn)流電源, 試樣作為陰極, 鉑電極作為陽(yáng)極����。充氫電流密度分別選擇0.5、 1.0 和2.0 mA·cm-2。在選定拉伸載荷的情況下, 對(duì)試樣進(jìn)行不同電流密度下的充氫試驗(yàn), 可得到試樣在確定電流密度條件下的斷裂時(shí)間 tF 隨載荷σ 變化的關(guān)系曲線��。當(dāng)滿足規(guī)定的條件(試樣斷裂時(shí)間) 時(shí), 即可得到不同的充氫條件(充氫電流密度) 下試驗(yàn)鋼的應(yīng)力門(mén)檻值σHIC���。由于試樣斷裂時(shí)間一般較長(zhǎng), 尤其是在低應(yīng)力情況下, 所以試驗(yàn)時(shí)間較長(zhǎng)時(shí), 需要人為規(guī)定一個(gè)截止時(shí)間��。GB/T 15970.6—2007[9]建議低合金超高強(qiáng)度鋼的截止時(shí)間為100 h, 為了試驗(yàn)數(shù)據(jù)更為可靠, 本文試驗(yàn)的截止時(shí)間取200 h�����。

將外加載荷歸一化門(mén)檻應(yīng)力值σ/Rm (Rm 為抗拉強(qiáng)度) 作為縱坐標(biāo), 對(duì)應(yīng)的斷裂時(shí)間tF 作為橫坐標(biāo), 按照Boltzmann 公式進(jìn)行非線性擬合, 獲得Boltzmann 曲線���。由此求出門(mén)檻應(yīng)力值σHIC���。 σy 為在規(guī)定時(shí)間內(nèi)能夠發(fā)生氫致延遲斷裂的最小外加載荷,σn 為在規(guī)定時(shí)間內(nèi)不發(fā)生滯后斷裂的最大載荷, 則σHIC=(σy+σn)/2, 且(σy-σn)≤0.1(σy+σn)[1]。由此可以計(jì)算出試驗(yàn)鋼在不同的充氫電流密度下對(duì)應(yīng)的門(mén)檻應(yīng)力值σHIC, 并檢驗(yàn)所獲得的門(mén)檻應(yīng)力值是否滿足(σy-σn)≤0.1(σy+σn) 的要求��。

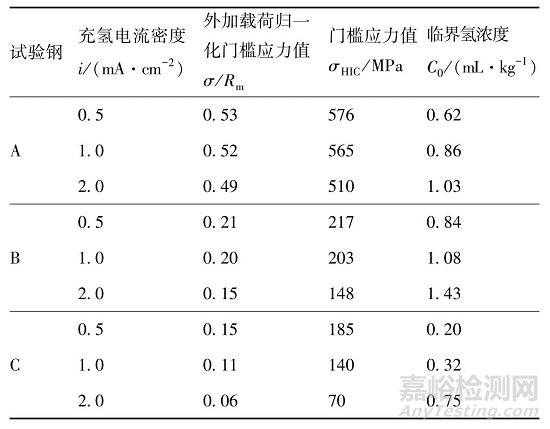

由于需要建立的是應(yīng)力與充氫條件的臨界組合,因此, 需要采用HD-6 擴(kuò)散氫測(cè)定儀確定試樣在不同充氫條件下的氫含量��。根據(jù)文獻(xiàn)[1], 氫在本文中的低合金高強(qiáng)度馬氏體試驗(yàn)鋼中絕大多數(shù)以可擴(kuò)散氫的形式存在, 所以可以直接將測(cè)得的氫濃度作為可擴(kuò)散氫。在本文動(dòng)態(tài)充氫恒載荷試驗(yàn)中臨界氫濃度測(cè)試方法如下: 對(duì)動(dòng)態(tài)充氫恒載荷試驗(yàn)結(jié)束后(到達(dá)截止時(shí)間未斷裂或是在非常接近于截止時(shí)間時(shí)斷裂) 的試樣截取其中間標(biāo)距部分, 清洗干凈后采用HD-6 擴(kuò)散氫測(cè)定儀測(cè)量氫含量, 此時(shí)測(cè)得的可擴(kuò)散氫濃度即等于臨界氫濃度���。通過(guò)測(cè)試和計(jì)算可以得到3 種試驗(yàn)鋼在不同充氫電流密度條件下門(mén)檻應(yīng)力值及氫濃度的關(guān)系, 如表3 所示�����。

表3 不同充氫電流密度下試驗(yàn)鋼門(mén)檻應(yīng)力值及臨界氫濃度的關(guān)系

Table 3 Relationship between threshold stress values and critical hydrogen concentration of test steels under different hydrogen charging current densities

由表3 可知, 隨著充氫電流密度i 的增加, 試驗(yàn)鋼門(mén)檻應(yīng)力值σHIC 逐漸下降, 而試樣中的臨界氫濃度C0 增加����。一般情況下認(rèn)為試驗(yàn)鋼在相同試驗(yàn)條件下的外加載荷歸一化門(mén)檻應(yīng)力值σ/Rm 和門(mén)檻應(yīng)力值σHIC 越高, 其氫致延遲開(kāi)裂敏感性越低, 越不容易出現(xiàn)氫致延遲開(kāi)裂現(xiàn)象�����。從表3 中可以看出, A鋼的外加載荷歸一化門(mén)檻應(yīng)力值σ/Rm 和門(mén)檻應(yīng)力值σHIC 最高, 其氫致延遲開(kāi)裂敏感性最低���。此外,試驗(yàn)鋼在相同試驗(yàn)條件下臨界氫濃度C0 越低, 表明其氫致延遲開(kāi)裂敏感性越低, 越不容易出現(xiàn)氫致延遲開(kāi)裂現(xiàn)象���。從表3 中還可以看到, C 鋼的臨界氫濃度C0 最低, 其氫致延遲開(kāi)裂敏感性最低。由此可見(jiàn), 上述3 個(gè)指標(biāo)出現(xiàn)相互矛盾的結(jié)果, 因此, 需要新的指標(biāo)來(lái)解釋上述結(jié)果�����。

文獻(xiàn)[1] 和文獻(xiàn)[3] 證明, 試驗(yàn)鋼的氫致延遲開(kāi)裂門(mén)檻應(yīng)力值σHIC 與臨界氫濃度對(duì)數(shù)lnC0 呈線性關(guān)系, 兩者之間的關(guān)系滿足σHIC=a+blnC0, 其中a����、 b 為常數(shù)��。結(jié)合表3, 通過(guò)對(duì)試驗(yàn)鋼的氫致延遲開(kāi)裂門(mén)檻應(yīng)力值σHIC 與臨界氫濃度對(duì)數(shù)lnC0 進(jìn)行線性擬合, 可以得到A 鋼的σHIC=526.8-117.6lnC0,B 鋼的σHIC=200.4-131.9lnC0, C 鋼的σHIC=44.2-86.5lnC0�����。其中, 上述試驗(yàn)鋼的氫致延遲開(kāi)裂門(mén)檻應(yīng)力值σHIC 與臨界氫濃度對(duì)數(shù)lnC0 的線性關(guān)系式中的斜率b 可以用來(lái)表示試驗(yàn)鋼氫致延遲開(kāi)裂敏感性的高低, 斜率b 越大, 表示試驗(yàn)鋼受臨界氫濃度C0的影響越大, 表明試驗(yàn)鋼氫致延遲開(kāi)裂敏感性越高���。由此可見(jiàn), 3 種試驗(yàn)鋼的氫致延遲開(kāi)裂敏感性由高到低依次為: B 鋼>A 鋼>C 鋼, 這與U 形彎曲試驗(yàn)結(jié)果基本一致。

2.2.3 氫滲透試驗(yàn)

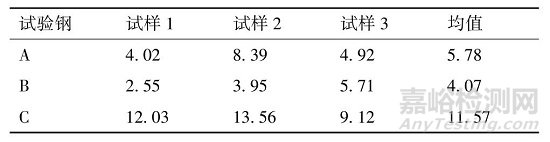

試驗(yàn)鋼氫滲透試驗(yàn)采用圓片試樣, 直徑為Φ25 mm, 厚度為2 mm���。在進(jìn)行氫滲透試驗(yàn)前, 首先對(duì)試樣進(jìn)行研磨、 拋光, 最后進(jìn)行單側(cè)鍍鎳, 電鍍液的成分是每1000 mL 水溶液中含250 g NiSO4·7H2O+45 g NiCl2·6H2O+40g H3BO4, 鍍鎳電流密度為10 mA·cm-2, 鍍鎳時(shí)間為60 s, 溫度為20 ℃左右��。氫滲透試驗(yàn)通過(guò)CS2350 電化學(xué)工作站進(jìn)行, 充氫溶液為0.2 mol·L-1NaOH+0.22 g·L-1 硫脲溶液,充氫電流密度為0.4 mA·cm-2��。在陽(yáng)極電流-時(shí)間曲線上找到Ia (陽(yáng)極電流)/Imax (穩(wěn)態(tài)陽(yáng)極電流)=0.63 所對(duì)應(yīng)的時(shí)間 t0.63, 然后計(jì)算氫表觀擴(kuò)散系數(shù)D, 即D=L2/6t0.63, 其中, L 為試樣厚度, cm�。利用 CS2350 電化學(xué)工作站氫滲透試驗(yàn)得到了3 種試驗(yàn)鋼的氫滲透曲線, 通過(guò)計(jì)算得到了3 種試驗(yàn)鋼的氫表觀擴(kuò)散系數(shù)D, 如表4 所示。

表4 氫滲透試驗(yàn)中試驗(yàn)鋼的氫表觀擴(kuò)散系數(shù)(x10-7cm2·s-1)

Table 4 Hydrogen apparent diffusion coefficients for test steels in hydrogenpermeation test (x10-7cm2·s-1)

由表4 中的數(shù)據(jù)可知, 氫在A�����、 B 和C 這3 種試驗(yàn)鋼中的表觀擴(kuò)散系數(shù)D 很相近, 特別是A 鋼與B 鋼的氫表觀擴(kuò)散系數(shù)尤其相近, 約在(4.0~6.0)×10-7cm2·s-1 范圍之間, C 鋼的氫表觀擴(kuò)散系數(shù)為11.57×10-7cm2·s-1, 較其他兩種試驗(yàn)鋼略大�����。總體來(lái)說(shuō), B 鋼的氫表觀擴(kuò)散系數(shù)最低, C 鋼的氫表觀擴(kuò)散系數(shù)最高, 這與動(dòng)態(tài)電化學(xué)充氫恒載荷試驗(yàn)中測(cè)得的試樣中的臨界氫濃度C0 結(jié)果一致, 試驗(yàn)鋼的氫表觀擴(kuò)散系數(shù)越高, 留在鋼中的氫濃度越低�����。C 鋼的氫表觀擴(kuò)散系數(shù)最高, 測(cè)得C 鋼的臨界氫濃度C0 最低, B 鋼的氫表觀擴(kuò)散系數(shù)最低, 測(cè)得B 鋼的臨界氫濃度C0 最高���。

影響試驗(yàn)鋼氫表觀擴(kuò)散系數(shù)的因素諸多, 總體來(lái)說(shuō)受到氫濃度�����、 氫陷阱濃度���、 材料組織結(jié)構(gòu)、 材料強(qiáng)度�、 外加應(yīng)力、 表面狀態(tài)��、 試樣厚度和氫的同位素等因素的影響[1,10-13]���。就本文中的試驗(yàn)鋼來(lái)說(shuō),氫濃度����、 外加應(yīng)力、 表面狀態(tài)�、 試樣厚度和氫的同位素等因素基本一致, 組織結(jié)構(gòu)和強(qiáng)度也基本相同,3 種試驗(yàn)鋼的顯微組織均為馬氏體M+極少量鐵素體F, 3 種試驗(yàn)鋼的強(qiáng)度級(jí)別均為1000 MPa 級(jí)別。由此可見(jiàn), 3 種試驗(yàn)鋼在本文試驗(yàn)中氫表觀擴(kuò)散系數(shù)的差異主要是由氫陷阱濃度的不同引起��。試驗(yàn)鋼中存在的氫陷阱主要為溶質(zhì)原子���、 位錯(cuò)��、 晶界及亞晶界等, 它們能夠捕獲氫, 使其處于陷阱之中, 這樣氫在試驗(yàn)鋼的擴(kuò)散就會(huì)受到限制, 因此, 試驗(yàn)鋼中氫陷阱濃度越高, 試驗(yàn)鋼的氫表觀擴(kuò)散系數(shù)就越低���。

通過(guò)以上3 個(gè)試驗(yàn)結(jié)果可以得出, 本文3 種1000 MPa 級(jí)別的試驗(yàn)鋼的氫致延遲開(kāi)裂敏感性由高到低依次為: B 鋼>A 鋼>C 鋼。目前鋼的主要強(qiáng)化手段有固溶強(qiáng)化��、 第二相粒子強(qiáng)化(析出強(qiáng)化)�����、細(xì)晶強(qiáng)化���、 相變強(qiáng)化和形變強(qiáng)化。在鋼的強(qiáng)化過(guò)程中, 這5 種強(qiáng)化手段一般會(huì)復(fù)合使用��。在這5 種強(qiáng)化手段中除第二相粒子強(qiáng)化外, 其他強(qiáng)化手段均是通過(guò)提高鋼中溶質(zhì)原子����、 位錯(cuò)���、 晶界及亞晶界等的密度, 進(jìn)而提高鋼的強(qiáng)度。因此, 隨著鋼強(qiáng)度的提高, 鋼中溶質(zhì)原子���、 位錯(cuò)�、 晶界及亞晶界等密度勢(shì)必提高, 同時(shí)氫陷阱(主要為溶質(zhì)原子�����、 位錯(cuò)��、 晶界及亞晶界等) 的濃度勢(shì)必提高�����。鋼中的氫陷阱濃度提高, 氫在鋼中的擴(kuò)散就會(huì)受到限制, 鋼中氫濃度勢(shì)必提高, 一旦氫濃度達(dá)到延遲開(kāi)裂臨界氫濃度C0, 試驗(yàn)鋼即會(huì)出現(xiàn)氫致延遲開(kāi)裂現(xiàn)象����。這樣就可以解釋鋼材的強(qiáng)度較低時(shí)幾乎不會(huì)出現(xiàn)延遲開(kāi)裂現(xiàn)象, 但當(dāng)鋼的強(qiáng)度超過(guò)一定值(目前認(rèn)為鋼的抗拉強(qiáng)度達(dá)到1200 MPa) 時(shí)便容易出現(xiàn)延遲開(kāi)裂現(xiàn)象。這是因?yàn)? 隨著鋼的強(qiáng)度提高, 鋼中氫陷阱濃度也越高, 鋼的氫表觀擴(kuò)散系數(shù)下降, 再配合環(huán)境中氫濃度的變化, 鋼中的氫濃度勢(shì)必提高, 一旦氫濃度達(dá)到延遲開(kāi)裂臨界氫濃度C0, 試驗(yàn)鋼即會(huì)出現(xiàn)氫致延遲開(kāi)裂現(xiàn)象�����。這里需要注意的是, 在鋼的使用環(huán)境中氫濃度的變化也是一個(gè)重要的因素。在大氣環(huán)境中氫濃度遠(yuǎn)低于試驗(yàn)室加速試驗(yàn)方法中腐蝕介質(zhì)中的氫濃度(這種情況下氫濃度基本是過(guò)飽和狀態(tài)), 這會(huì)導(dǎo)致不同的現(xiàn)象試驗(yàn)表現(xiàn)[14]����。因此, 在動(dòng)態(tài)充氫恒載荷試驗(yàn)中利用鋼的門(mén)檻應(yīng)力值σHIC 來(lái)判斷試驗(yàn)鋼的氫致延遲開(kāi)裂敏感性高低有一定的局限性, 因?yàn)樵趧?dòng)態(tài)充氫恒載荷試驗(yàn)中腐蝕介質(zhì)中氫濃度處于過(guò)飽和狀態(tài), 完全不同于實(shí)際應(yīng)用環(huán)境中的氫濃度。所以利用鋼的氫致延遲開(kāi)裂門(mén)檻應(yīng)力值σHIC 與臨界氫濃度對(duì)數(shù)lnC0 線性關(guān)系式中的斜率b來(lái)評(píng)價(jià)試驗(yàn)鋼氫的致延遲開(kāi)裂敏感性的高低反而更為合理�����。

本文3 種試驗(yàn)鋼的氫表觀擴(kuò)散系數(shù)(通過(guò)氫滲透試驗(yàn)測(cè)得) 由低到高依次為: B 鋼>A 鋼>C 鋼,其臨界氫濃度C0 (通過(guò)動(dòng)態(tài)充氫恒載荷試驗(yàn)測(cè)得)由高到低依次為: B 鋼>A 鋼>C 鋼, 其氫致延遲開(kāi)裂敏感性由高到低依次為: B 鋼>A 鋼>C 鋼(通過(guò)U 形彎曲和動(dòng)態(tài)充氫恒載荷試驗(yàn)驗(yàn)證)���。通過(guò)以上論述可知, 本文所涉及的1000 MPa 級(jí)別超高強(qiáng)鋼延遲開(kāi)裂的機(jī)理為: 隨著鋼的強(qiáng)度提高, 鋼中氫陷阱的濃度也越高, 鋼的氫表觀擴(kuò)散系數(shù)下降, 再配合環(huán)境中氫濃度的變化, 鋼中的氫濃度勢(shì)必提高,一旦氫濃度達(dá)到延遲開(kāi)裂臨界氫濃度C0, 試驗(yàn)鋼即會(huì)出現(xiàn)氫致延遲開(kāi)裂現(xiàn)象��。超高強(qiáng)鋼延遲開(kāi)裂的兩個(gè)重要的影響因素為: 鋼中氫陷阱濃度和環(huán)境中氫濃度��。這里需要明確的是, 一般情況下鋼中的氫陷阱濃度難以直接定量測(cè)定, 但可以通過(guò)定量測(cè)定鋼的氫表觀擴(kuò)散系數(shù)來(lái)間接定量表征鋼中的氫陷阱濃度�。

3�����、結(jié)論

(1) U 形彎曲試驗(yàn)結(jié)果表明, 3 種試驗(yàn)鋼的氫致延遲開(kāi)裂敏感性由高到低依次為: B 鋼>A 鋼≈C 鋼�。

(2) 動(dòng)態(tài)充氫恒載荷試驗(yàn)結(jié)果表明, 鋼的氫致延遲開(kāi)裂門(mén)檻應(yīng)力值σHIC 與臨界氫濃度對(duì)數(shù)lnC0 線性關(guān)系式中的斜率b 可以用來(lái)評(píng)價(jià)試驗(yàn)鋼氫致延遲開(kāi)裂敏感性的高低, 斜率b 越大, 表示試驗(yàn)鋼受臨界氫濃度C0 的影響越大, 表明試驗(yàn)鋼氫致延遲開(kāi)裂敏感性越高����。3 種試驗(yàn)鋼氫致延遲開(kāi)裂敏感性由高到低依次為: B 鋼>A 鋼>C 鋼, 這與U 形彎曲試驗(yàn)結(jié)果基本一致��。

(3) 氫滲透試驗(yàn)結(jié)果表明, 3 種試驗(yàn)鋼的氫表觀擴(kuò)散系數(shù)由低到高依次為: B 鋼>A 鋼>C 鋼�。

(4) 本文所涉及的1000 MPa 級(jí)別超高強(qiáng)鋼的延遲開(kāi)裂機(jī)理為: 隨著鋼的強(qiáng)度提高, 鋼中氫陷阱濃度也越高, 鋼的氫表觀擴(kuò)散系數(shù)下降, 再配合環(huán)境中氫濃度的變化, 鋼中氫濃度勢(shì)必提高, 一旦氫濃度達(dá)到延遲開(kāi)裂臨界氫濃度C0, 試驗(yàn)鋼即會(huì)出現(xiàn)氫致延遲開(kāi)裂現(xiàn)象��。影響超高強(qiáng)鋼延遲開(kāi)裂的兩個(gè)重要因素為鋼中氫陷阱濃度和環(huán)境中氫濃度�。

參考文獻(xiàn):

[1] 褚武揚(yáng). 氫損傷和滯后斷裂[M]. 北京: 冶金工業(yè)出版社,2000.Chu W Y. Hydrogen Damage and Delayed Fracture [M]. Beijing: Metallurgical Industry Press, 2000.

[2] 張永健. 超高強(qiáng)度薄板鋼的氫致延遲斷裂行為研究[D]. 北京: 鋼鐵研究總院, 2013.Zhang Y J. Study on Hydrogen Delayed Fracture Behaviour of Ultra-high Strength Steel Sheets [D]. Beijing: Iron and Steel Research Institute, 2013.

[3] 陳勇. 1500 MPa 級(jí)熱成形鋼氫致延遲開(kāi)裂性能研究[D]. 武漢: 武漢科技大學(xué), 2021.Chen Y. Study on the Performance of Hydrogen-induced Delayed Cracking of 1500 MPa Hot Stamping Steel [D]. Wuhan: Wuhan University of Science and Technology, 2021.

[4] 萬(wàn)榮春, 付立銘, 王學(xué)雙. 超高強(qiáng)雙相鋼沖杯鹽霧延遲開(kāi)裂性能的研究[J]. 熱加工工藝, 2019, 48 (20): 34-36, 41.Wan R C, Fu L M, Wang X S. Study on properties of deep drawing salt spray delayed fracture of ultra high-strength dual phase steels [J]. Hot Working Technology, 2019, 48 (20): 34-36,41.

[5] Chida T, Hagihara Y, Akiyama E, et al. Comparison of constant load, SSRT and CSRT methods for hydrogen embrittlement evaluation using round bar specimens of high strength steels [J]. ISIJ International, 2016, 56 (7): 1268-1275.

[6] Takagi S, Hagihara Y, Hojo T, et al. Comparison of hydrogen embrittlement resistance of high strength steel sheets evaluated by several methods [J]. ISIJ International, 2016, 56 (4): 685-692.

[7] Yoshino M, Toji Y, Takagi S, et al. Influence of sheared edge on hydrogen embrittlement resistance in an ultra-high strength steel sheet [J]. ISIJ International, 2014, 54 (6): 1416-1425.

[8] GB/T 228.1—2021, 金屬材料 拉伸試驗(yàn) 第1 部分: 室溫試驗(yàn)方法[S].GB/T 228.1—2021, Metallic materials—Tensile testing—Part 1:Method of test at room temperature [S].

[9] GB/T 15970.6—2007, 金屬和合金的腐蝕 應(yīng)力腐蝕試驗(yàn)第6 部分: 恒載荷或恒位移下預(yù)裂紋試樣的制備和應(yīng)用[S].GB/T 15970.6—2007, Corrosion of metals and alloys—Stress corrosion testing—Part 6: Preparation and use of pre-cracked specimens for tests under constant load or constant displacement [S].

[10] Chu W Y, Qiao L J, Wang Y B, et al. Quantitative study for suifide SCC of tubular steel [J]. Corrosion, 1999, 55 (7):667-673.

[11] Pressouyre G M, Bernstein I M. A quantitative analysis of hydrogen trapping [ J]. Metallurgical Transactions A, 1978, 9:1571-1580.

[12] Kirchheim R. Hydrogen solubility and diffusivity in defective and amorphous metals [J]. Progress in Materials Science, 1988, 32(4): 261-325.

[13] Pound B G. Hydrogen trapping in high-strength steels [J]. Acta Materialia, 1998, 46 (16): 5733-5743.

[14] 萬(wàn)榮春, 付立銘, 王學(xué)雙. 大氣環(huán)境下1180 MPa 級(jí)超高強(qiáng)鋼延遲開(kāi)裂壽命研究[J]. 鍛壓技術(shù), 2021, 46 (1): 164-169.Wan R C, Fu L M, Wang X S. Research on delayed cracking life for 1180 MPa ultra-high strength steel in atmospheric environment[J]. Forging & Stamping Technology, 2021, 46 (1): 164-169.