缺陷自身高度的測量非常重要����。對在制及在役零部件進行無損檢測時,準確識別缺陷信號�����,并做好缺陷的定性����、定量(包括自身高度測量)及定位��,是無損檢測工作的重點和難點��。

為此,山東瑞祥模具有限公司的技術人員提出了一種適用于焊縫內(nèi)部特定缺陷自身高度測量的超聲檢測方法��,可用于平板對接焊縫的檢測����。

檢測原理

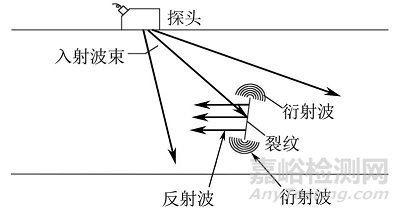

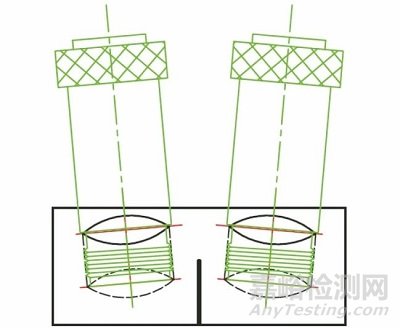

這種方法是基于端點衍射法對焊縫內(nèi)部特定缺陷自身高度進行測量。超聲波的衍射是以散射為基礎的����,超聲波在缺陷處產(chǎn)生的反射和衍射如圖1所示。衍射波的強度由入射角度��、缺陷端部的形狀與尺寸決定����。當聲束對準缺陷時,會得到不同方向的散射(反射)信號��,同時在缺陷上下端部得到具有對稱性的柱面衍射波�����。

圖1 超聲波在缺陷處產(chǎn)生的反射和衍射示意

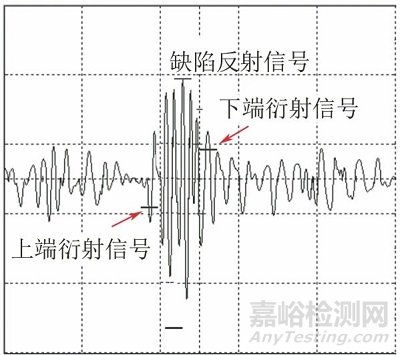

利用端點衍射法可以測量缺陷高度����,即當超聲波能量傳播到缺陷端部時�����,其中所產(chǎn)生的散射(反射)波會和其端點衍射波一同被探頭接收��;在顯示屏上可以通過反射波來確定衍射波的位置�����,即位于反射波前的第一個小波為上端點衍射波��,位于反射波后的第一個小波為下端點衍射波��;通過測量兩者之間的延遲時間差值����,即可計算得出缺陷的自身高度��。

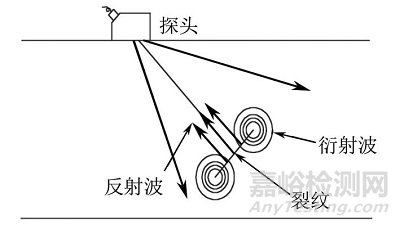

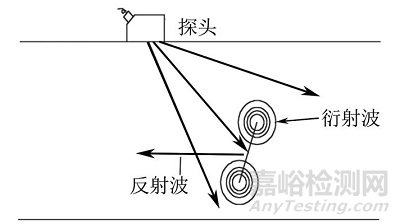

當聲束與缺陷反射面垂直時����,散射信號和衍射信號均能被探頭接收�����,但衍射信號會被覆蓋,如圖2所示�����;當聲束與缺陷反射面成一定角度時����,散射信號和衍射信號同樣能被探頭接收,但是散射信號強度相對于聲束垂直于反射面時會下降很多�����,衍射信號未被覆蓋情況如圖3所示����。檢測時需要調(diào)整入射角度以得到最佳分辨效果。

圖2 衍射信號被覆蓋情況示意

圖3 衍射信號未被覆蓋情況示意

測量方法

楔塊制作與檢測設備連接

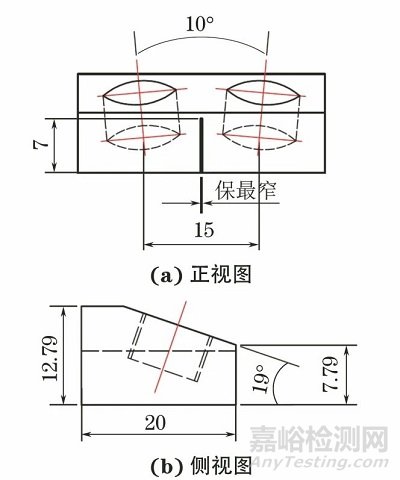

楔塊采用有機玻璃制作����,結(jié)構(gòu)型式為兩探頭并列式,其結(jié)構(gòu)示意如圖4所示����。

圖4 楔塊結(jié)構(gòu)示意

楔塊中探頭安裝的角度根據(jù)檢測工件的厚度確定,取為45°~70°,檢測工件厚度較大時選擇角度較小楔塊����,檢測工件厚度較小時選擇大角度楔塊。

兩個并列探頭之間設有吸聲材料��,避免聲波在楔塊內(nèi)形成回波����。將普通直探頭安裝在楔塊上,楔塊裝配示意如圖5所示��。兩個探頭分別用信號線連接至A型超聲波檢測儀的發(fā)射(T)和接收(R)端口上��。

圖5 楔塊裝配示意

超聲檢測儀設置及深度測量校準

首先����,將A型超聲檢測儀的工作方式選擇為一發(fā)一收模式,頻帶寬度選擇為窄帶�����,檢波方式選擇為射頻模式����,探頭選擇為縱波斜探頭模式�����。

采用標準NB/T 47013.3-2015《承壓設備無損檢測 第3部分:超聲檢測》中的CSK-IA試塊前端R50和R100圓弧位置測定探頭入射點及聲速。在CSK-IA試塊后端50 mm圓孔位置測定探頭折射角度��。將超聲檢測儀設定為深度顯示��,設備延時設定為兩倍探頭入射點至焊縫中心線距離/材料聲速��,檢測范圍設定為工件全厚度檢測時間減去延時時間��。

檢測靈敏度的設定

采用標準NB/T 47013.3-2015中的CSK-IIA系列試塊進行檢測靈敏度設定�����,根據(jù)被檢工件的厚度選擇相應的試塊����。根據(jù)焊縫內(nèi)缺陷的深度選擇CSK-IIA系列試塊中與缺陷深度最接近的橫孔,找到橫孔的最高反射回波����,調(diào)整設備使橫孔的最高反射回波達到滿屏高度的80%,增益6~10 dB����。實際檢測時需根據(jù)缺陷回波幅度做適當調(diào)整����,調(diào)整依據(jù)為可分辨缺陷上下端衍射信號�����。

缺陷回波信號的識別

一般缺陷回波由3種信號波組成����,即缺陷上沿衍射信號、缺陷反射(散射)回波��、缺陷下沿衍射回波����。一般缺陷回波的3種信號疊加形式如圖6所示,上沿衍射信號的前端和下沿衍射信號的末端會占據(jù)整個缺陷回波的前沿和后沿��。

圖6 一般缺陷回波的3種信號疊加形式示意

若缺陷高度方向與聲束垂直或近似垂直����,則3種信號中的反射回波會很強,甚至有可能掩蓋缺陷下端衍射信號����,但無論如何缺陷下端衍射信號都應該在信號末端出現(xiàn)��,此時可將末端信號視為缺陷下端衍射信號�����。

若缺陷(反射面)與檢測面(試件表面)垂直或近似垂直,則3種信號中的反射回波會很低或消失����,缺陷上、下端的衍射信號則不受影響��。

在缺陷回波信號中找到前沿信號的波峰位置����,則可以確定缺陷上沿的衍射信號;找到缺陷回波信號中后沿信號的波谷位置�����,則可以確定缺陷下沿的衍射信號����。

缺陷高度的確定

因為A型超聲檢測儀設定為深度顯示��,所以可直接讀出缺陷上沿衍射信號的波前深度m�����、缺陷上沿衍射信號第一個波峰的深度n��、缺陷下沿衍射信號末端第一個波峰深度p����。

因缺陷上下沿為同種正弦波�����,其波長相等��,波長為測得的上沿衍射信號波前深度和上沿衍射信號第一個波峰深度之差的4倍����,即波長=4×|m-n|,故由TOFD原理可知缺陷上下沿兩衍射信號之間的深度差即為缺陷自身高度h��。

深度與缺陷下沿衍射信號末端第一個波峰深度之差即為缺陷自身高度加上半個波長值��,即|n-p|=h+波長/2��。

因此,該方法測得缺陷自身高度為:

h=|n-p|-2×|m-n|

檢測結(jié)果與實際值的比較

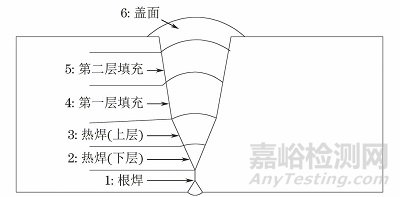

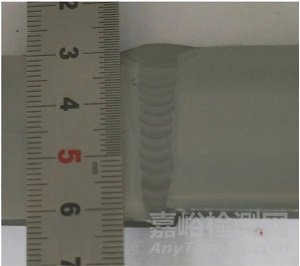

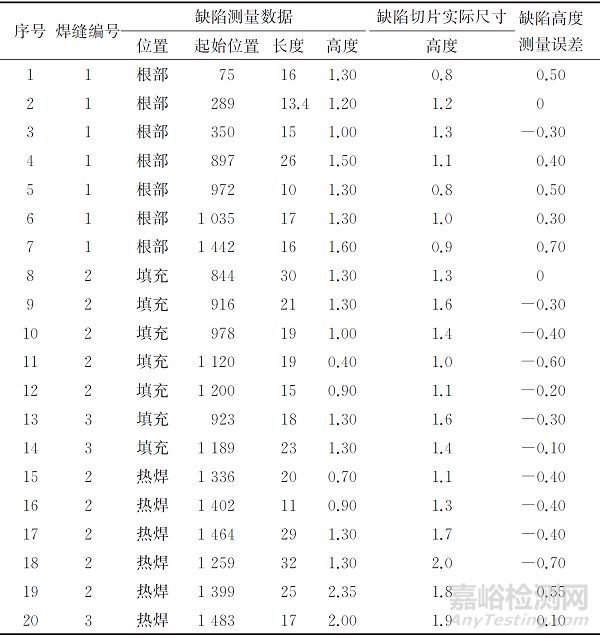

驗證試塊采用平板對接焊縫��,焊縫分區(qū)如圖7所示����,在焊縫不同深度位置如根部、填充區(qū)��、熱焊區(qū)設置了不同缺陷�����,缺陷采用焊接方式制作��,驗證試塊端面解剖結(jié)果如圖8所示��,不同位置缺陷測量結(jié)果與解剖結(jié)果對比如表1所示����。

圖7 焊縫分區(qū)示意

圖8 驗證試塊端面解剖結(jié)果

表1 不同位置缺陷測量結(jié)果與解剖結(jié)果對比

由表1可知�����,所提方法檢測結(jié)果與缺陷實際尺寸比較��,最大負偏差為-0.7 mm,最大正偏差為0.7 mm����,檢測結(jié)果與解剖結(jié)果具有很好的一致性,誤差在±1 mm以內(nèi)��。

結(jié)語

(1) 缺陷上下沿衍射信號的識別��,和缺陷大小��、類型及所選探頭的頻率有一定關系����,缺陷越小衍射信號越難識別。

(2) 探頭頻率的增大����,有利于缺陷上下沿衍射信號的識別。

(3) 上下沿的衍射信號�����,總會出現(xiàn)在缺陷信號的頭部和尾部����。

(4) 所提方法檢測效果良好��,檢測精度誤差在1 mm以內(nèi)����。

作者:魏玉龍�����,陳廣鋒�����,齊魯�����,張小鋒��,孟倩倩

工作單位:山東瑞祥模具有限公司

第一作者簡介:魏玉龍��,碩士�����,主要研究方向為無損檢測工藝方法及試塊設計制作�����。

來源:《無損檢測》2023年6期