十字銷是機車內燃機上萬向軸的重要組成部件���,十字銷斷裂會給鐵路行車帶來一定的安全隱患�����。某機車十字銷發(fā)生斷裂���。十字銷材料為優(yōu)質20CrMnTi合金鋼,熱處理工藝為滲碳淬火處理��。研究人員采用一系列理化檢驗方法分析其斷裂原因�,以防止該類問題再次發(fā)生。

1�����、 理化檢驗

1.1 宏觀觀察

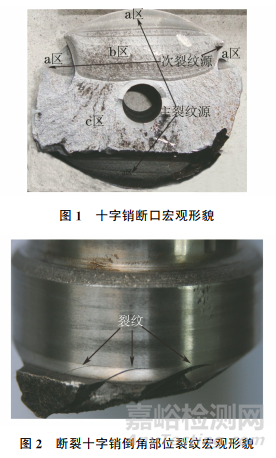

對斷裂的十字銷進行超聲波清洗�,清洗后的斷口宏觀形貌如圖1所示����。經肉眼觀察,十字銷斷面有兩處主裂紋源�����、兩處次裂紋源(見圖1中a區(qū))��,且斷面上分布有疲勞條帶��。十字銷的倒角處有多條寬度不一致的裂紋�����,裂紋從倒角平臺向倒角圓弧過渡區(qū)延伸(見圖2)�。據此初步判斷:十字銷在使用過程中受彎曲交變應力作用�����。在彎曲交變應力的作用下��,兩條主裂紋從兩邊向中間擴展(見圖1中b區(qū))�。進一步觀察可發(fā)現(xiàn)圖1上部的主裂紋源區(qū)較為清晰��,上部的主裂紋擴展速率較下部的主裂紋擴展速率快;兩條次裂紋則因受力較小,沒有留下清晰的裂紋擴展路徑��,圖1中c區(qū)為瞬斷區(qū)��。依據裂紋擴展路徑初步判斷�����,該十字銷的斷裂源出現(xiàn)在倒角部位��,斷裂方式為多源疲勞斷裂�����。

1.2 化學成分分析

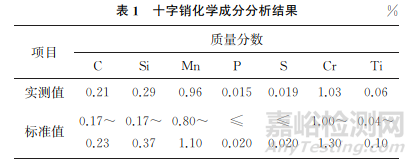

采用直讀光譜儀對十字銷試樣進行化學成分分析,結果如表1所示����。由表1可知:其化學成分滿足GB/T 3077—2015《合金結構鋼》的要求。

1.3 金相檢驗

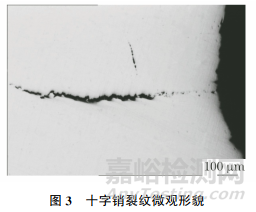

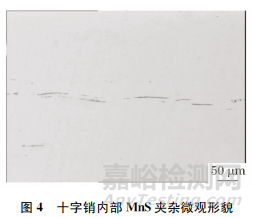

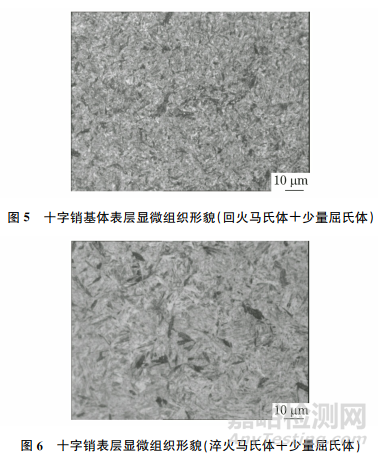

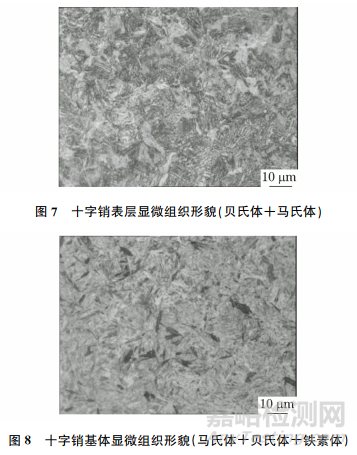

在斷裂部位取金相試樣����,將其置于光學顯微鏡下觀察�����,發(fā)現(xiàn)十字銷倒角區(qū)域有一處深度約為1.05mm的鋸齒狀裂紋����,且試樣表面有較多大尺寸�����、長條狀的MnS夾雜(見圖3~4)���。用體積分數(shù)為4%的硝酸乙醇溶液腐蝕后觀察其顯微組織,可知表面滲碳層的深度約為1.46mm��。試樣表層組織由淺入深依次為:回火馬氏體+少量屈氏體(深度為0.45mm)(見圖5)�����、淬火馬氏體+少量屈氏體(深度為0.55 mm)(見圖6)���、貝氏體+馬氏體(深度為0.55mm)(見圖7)?����;w組織為馬氏體+貝氏體+鐵素體(見圖8)����。

1.4 硬度測試

對十字銷試樣的橫截面進行硬度測試���,結果顯示非滲碳層的洛氏硬度較為均勻,其值為28.1~31.2HRC�����。對試樣進行熱酸酸洗后發(fā)現(xiàn)�,其橫截面無明顯的缺陷�,基體組織較為均勻。

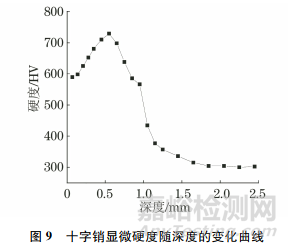

對金相試樣進行硬度測試����,結果如圖9所示�����。由圖9可知:試樣由淺入深的硬度呈先增大后減小的趨勢�����,在距表面0.55mm處達到最大值�,為729HV���,然后硬度逐漸降低并趨于穩(wěn)定。硬度的變化與表層顯微組織的變化相對應����,表層出現(xiàn)的不良淬火馬氏體組織可能是由回火不充分導致的。

1.5 掃描電鏡(SEM)分析

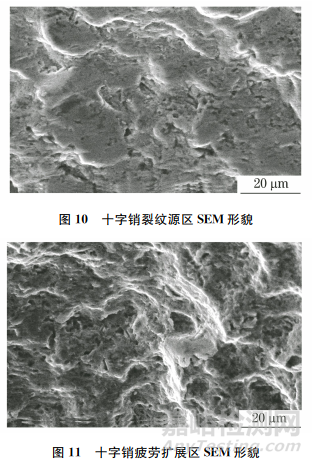

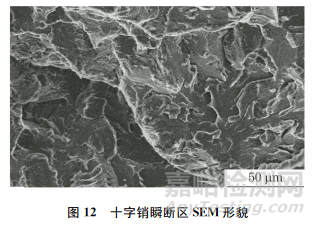

十字銷斷口裂紋源區(qū)的SEM 形貌如圖10所示�����。由圖10可知:在裂紋源區(qū),有較多高低不平的疲勞條帶小平面或小坑��,小平面較光滑�����。隨著疲勞裂紋的擴展,條帶間距變小��,條帶及小坑高低不平程度加劇(見圖11)���。圖12為十字銷瞬斷區(qū)SEM形貌�����,斷口呈準解理斷口形貌特征,十字銷快速整體斷裂�。

2�、 綜合分析

由斷裂十字銷的宏觀形貌可知,十字銷發(fā)生多源疲勞斷裂��。十字銷在使用過程中主要受彎曲交變應力的作用����。在交變應力的作用下����,倒角部位承受的載荷最大,材料在硫化物與基體間的界面處開裂����,形成微裂紋源���。十字銷表層滲碳層中淬火馬氏體組織具有較大的強度和硬度、較大的組織內應力及缺口敏感性等特點���,不良組織可能是由淬火后回火不充分引起的�����。因此���,十字銷斷裂的主要原因是其內部存在較多大尺寸的MnS夾雜和表層存在不良的淬火馬氏體組織。倒角部位產生的少量應變會使倒角附近的大尺寸MnS夾雜與鋼基體界面間形成孔洞��,在應力作用下���,表層硬脆的淬火馬氏體組織加快了微裂紋源的形成。在裂紋擴展階段��,疲勞條帶的間距較小���,條帶高低不平,這表明裂紋擴展速率較慢�����;當裂紋擴展到一定尺寸時��,材料承載面積縮小且難以承受應力��,導致裂紋快速擴展�,最終造成十字銷整體斷裂。

3�����、 結論及建議

十字銷的斷裂形式為多源疲勞斷裂�,其表層存在的淬火馬氏體組織和材料中較多的大尺寸����、長條狀MnS夾雜為微裂紋源的形成創(chuàng)造了條件���,在材料組織薄弱處形成裂紋���。建議提高鋼水的潔凈度及改進熱處理工藝,以減少鋼中大尺寸夾雜物�,避免出現(xiàn)不良顯微組織��。