某公司脫氫反應(yīng)器接管法蘭在運(yùn)行中發(fā)生泄漏����,法蘭泄漏處位于變徑段與直邊段交界處。該法蘭是固溶后退火狀態(tài)不銹鋼鍛件的機(jī)械加工定型產(chǎn)品����。法蘭安裝于脫氫反應(yīng)器入口,工作壓力為0.13MPa����,工作溫度為608℃,工作介質(zhì)為氫氣(含量約為50%)����、異丁烷����、丙烷及少量硫化氫氣體混合物����,管線外包裹巖棉保溫層����。

法蘭與連接管由焊接方式連接����,焊接方法為鎢極氬弧焊打底,焊條電弧焊填充蓋面����。連接管規(guī)格為660mm×18mm(外徑×壁厚),材料為F304H鋼����,法蘭于2017年投入使用。

1����、 理化檢驗(yàn)

1.1 宏觀觀察

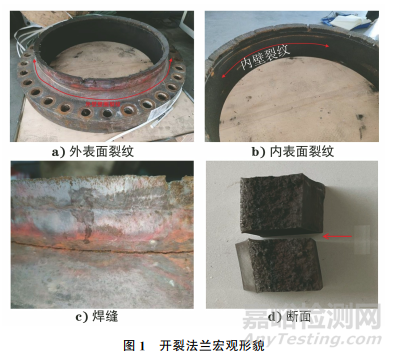

法蘭外壁未見腐蝕痕跡,內(nèi)壁覆蓋有薄層黑色物質(zhì)����,法蘭斷面平整����,未見貝殼紋����、纖維區(qū)和剪切唇區(qū)����,呈脆性斷裂特征,斷面覆蓋有黑色腐蝕產(chǎn)物����。法蘭變徑段與直邊段交界處存在1處環(huán)向裂紋,裂紋處未見明顯塑性變形和減薄����,呈脆性斷裂特征。裂紋位于法蘭與入口接管焊接接頭的熱影響區(qū)����,距焊趾約8.0mm,平行于焊縫,呈環(huán)向分布����。外表面裂紋開口較大,最大開口間隙為2.0mm����,內(nèi)壁裂紋長(zhǎng)約三分之一周長(zhǎng)����,開口較小����,裂紋由法蘭外表面向內(nèi)表面擴(kuò)展。開裂法蘭宏觀形貌如圖1所示����。

法蘭與入口接管的焊接接頭存在錯(cuò)邊,內(nèi)表面最大錯(cuò)邊量為1.4mm����。焊縫蓋面層采用的是焊條電弧焊單道焊,焊道寬度過寬����,約為18~20mm,焊接區(qū)域未見氣孔����、夾雜、咬邊和焊瘤等表面焊接缺陷����。

1.2 化學(xué)成分分析

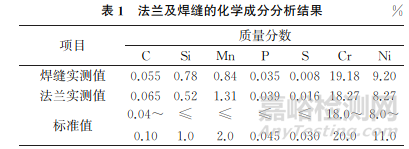

按照標(biāo)準(zhǔn)GB/T 11170—2008《不銹鋼 多元素含量的測(cè)定 火花放電原子發(fā)射光譜法(常規(guī)法)》對(duì)法蘭和焊縫進(jìn)行化學(xué)成分分析,結(jié)果如表1所示����,可見其化學(xué)成分符合ASTM A182/A182M—2006 《高溫用鍛制或軋制合金鋼和不銹鋼法蘭、鍛制配件����、閥門與部件》對(duì)F304H鋼的要求。

1.3 硬度測(cè)試

按照標(biāo)準(zhǔn)GB/T 4340.1—2009《金屬材料 維氏硬度試驗(yàn) 第1部分:試驗(yàn)方法》對(duì)開裂處法蘭基體及焊縫熱影響區(qū)進(jìn)行維氏硬度測(cè)試����。法蘭基體的維氏硬度平均值為194HV,而焊縫熱影響區(qū)的維氏硬度平均值為225HV����,遠(yuǎn)高于法蘭基體的維氏硬度,說(shuō)明焊接熱影響區(qū)具有較大的焊接殘余應(yīng)力����。

1.4 金相檢驗(yàn)

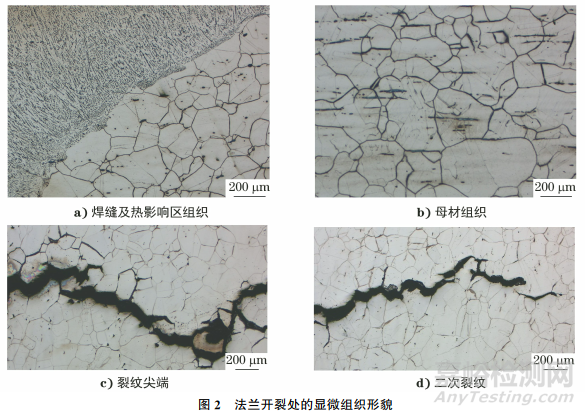

按照GB/T 13298—2015《金屬顯微組織檢驗(yàn)方法》對(duì)法蘭開裂處進(jìn)行顯微組織檢驗(yàn)。法蘭開裂處的顯微組織形貌如圖2所示����。由圖2可知:法蘭焊縫區(qū)為均勻的樹枝狀鑄態(tài)組織����,未見裂紋����、氣孔等焊接缺陷;熱影響區(qū)組織為奧氏體����,晶粒粗大,存在晶內(nèi)夾雜����,多處晶界變寬,存在碳化物顆粒����;法蘭基體組織為奧氏體,部分晶界處有碳化物顆粒����,存在大量條狀?yuàn)A雜,按照GB/T 10561—2005 《鋼中非金屬夾雜物含量的測(cè)定 標(biāo)準(zhǔn)評(píng)級(jí)圖顯微檢驗(yàn)法》評(píng)定為2.5級(jí)����。未裂透部位裂紋沿晶擴(kuò)展,存在二次裂紋����,晶粒內(nèi)和晶界處分布著彌散碳化物顆粒����,存在敏化現(xiàn)象����。

1.5 掃描電鏡(SEM)分析

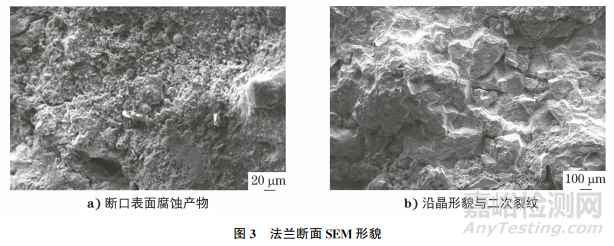

對(duì)法蘭斷面進(jìn)行SEM分析,結(jié)果如圖3所示����。法蘭斷面被腐蝕產(chǎn)物覆蓋,未見裸露斷口����;清除腐蝕產(chǎn)物后,斷口呈冰糖狀花樣����,為典型沿晶斷口形貌,并可見多處沿晶二次裂紋����,晶界處存在大量細(xì)小析出物����。

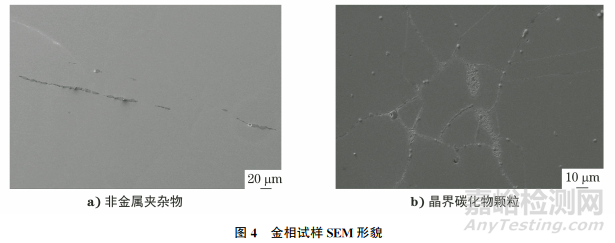

使用掃描電鏡對(duì)基體金相試樣(觀察面垂直于法蘭端面)進(jìn)行觀察����,結(jié)果如圖4所示,由圖4可知:拋光態(tài)下基體上可見條狀非金屬夾雜物����,晶界上存在大量碳化物顆粒。

1.6 能譜分析

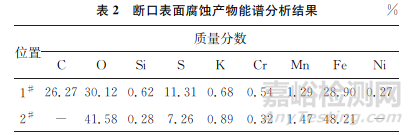

對(duì)法蘭斷面的腐蝕產(chǎn)物進(jìn)行能譜分析����,其中兩個(gè)位置的腐蝕產(chǎn)物元素組成如表2所示。由表2可知:斷口表面腐蝕產(chǎn)物中均含有S元素����,無(wú)Cl元素,其中S元素質(zhì)量分?jǐn)?shù)最高達(dá)11.31%����。

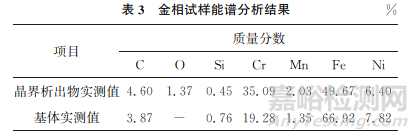

對(duì)金相試樣進(jìn)行能譜分析,結(jié)果如圖5及表3所示。由圖5可知:熱影響區(qū)組織晶界處析出物中C元素質(zhì)量分?jǐn)?shù)為4.6%����,Cr元素質(zhì)量分?jǐn)?shù)為35.09%����,較晶粒內(nèi)Cr元素質(zhì)量分?jǐn)?shù)大����。由表3可知,晶界析出物主要為合金元素碳化物����,來(lái)源于熱影響區(qū)基體敏化產(chǎn)生的合金元素����。

2、 綜合分析

2.1 環(huán)境原因

脫氫反應(yīng)器內(nèi)部反應(yīng)介質(zhì)含有 H2S氣體����,該大口徑法蘭位于化工園區(qū)的生產(chǎn)車間,其運(yùn)行過程中環(huán)境復(fù)雜����,且在設(shè)備啟停檢修過程中,法蘭接觸多種介質(zhì)����,管道外保溫層下容易有含S元素的腐蝕介質(zhì)與水富集����,為奧氏體不銹鋼應(yīng)力腐蝕提供腐蝕介質(zhì)����。

2.2 焊接原因

奧氏體不銹鋼工作溫度為400~850℃,由于碳原子體積小����,在金屬中擴(kuò)散能力強(qiáng),易擴(kuò)散到晶界����,與晶界及其鄰近區(qū)域的鉻原子結(jié)合形成Cr23C6,并在晶界析出����,使晶界上除碳化物部分的鉻元素含量下降;同時(shí)晶內(nèi)的鉻元素也會(huì)向晶界擴(kuò)散補(bǔ)充����,但鉻原子的擴(kuò)散能力遠(yuǎn)小于碳原子,難以補(bǔ)充晶界上的損失����,故隨晶界上碳化鉻的不斷析出����,形成Cr元素含量大大降低的晶界貧鉻區(qū)����。當(dāng)鉻元素含量低于鈍化所需的量(質(zhì)量分?jǐn)?shù)約為12%)時(shí),鈍態(tài)受到破壞����,電位下降,而晶內(nèi)仍保持鈍態(tài)����,從而構(gòu)成大陰極(晶內(nèi))和小陽(yáng)極(晶界區(qū)的貧鉻區(qū))的微電偶電池����,降低了晶界強(qiáng)度和耐腐蝕性能。為了縮短焊接接頭在敏化溫度的停留時(shí)間����,奧氏體不銹鋼焊接過程中必須采用小電流、快速焊����,嚴(yán)格控制一次成型的焊縫寬度����,以避免熱輸入量太大����。

開裂法蘭焊縫的蓋面焊為單道焊,焊道過寬����,達(dá)到18~20mm,焊接速率過慢����,焊接熱輸入量過大,焊接過程中焊接接頭在敏化溫度區(qū)間停留的時(shí)間過長(zhǎng)����,殘余應(yīng)力大,熱影響區(qū)的合金元素在晶界析出����,晶界強(qiáng)度大幅下降,開裂處為敏化狀態(tài)����,加上法蘭長(zhǎng)期在不銹鋼敏化溫度范圍內(nèi)運(yùn)行����,導(dǎo)致熱影響區(qū)嚴(yán)重敏化����,材料易發(fā)生沿晶應(yīng)力腐蝕開裂。

2.3 結(jié)構(gòu)原因

法蘭裂紋位于法蘭變徑段與直邊段的交界處����。裂紋處截面變化大,焊接時(shí)����,該處殘余應(yīng)力大;運(yùn)行時(shí)����,該處承受管系約束和內(nèi)壓引起的軸向拉應(yīng)力����,發(fā)生應(yīng)力集中,大大增加了該處的實(shí)際受力����。

2.4 法蘭組織原因

法蘭裂紋處基體組織晶粒粗大����,同時(shí)基體含有大量條狀?yuàn)A雜����,提高了材料的塑性與韌性,提高了其在應(yīng)力作用下產(chǎn)生脆性裂紋的可能性����。

2.5 材料原因

法蘭材料為F304H不銹鋼,碳元素含量高����,易發(fā)生敏化,降低了法蘭的耐腐蝕性能����。

3、 結(jié)論和建議

法蘭開裂原因是硫化物應(yīng)力腐蝕����。此外,熱影響區(qū)發(fā)生敏化����、法蘭截面變化處與熱影響區(qū)重合導(dǎo)致應(yīng)力疊加����,法蘭基體組織晶粒粗大且含有大量條狀?yuàn)A雜����,法蘭長(zhǎng)期在敏化溫度范圍內(nèi)運(yùn)行及法蘭材料碳含量高等對(duì)應(yīng)力腐蝕開裂具有促進(jìn)作用。

建議對(duì)反應(yīng)器運(yùn)行的大氣環(huán)境����、保溫層下環(huán)境進(jìn)行定期監(jiān)測(cè),控制其中腐蝕元素的含量����;建議更換法蘭材料,改為低碳含量的F304鋼或F304L 鋼����。在法蘭入廠驗(yàn)收時(shí),在法蘭材料符合要求的基礎(chǔ)上����,還應(yīng)對(duì)法蘭顯微組織進(jìn)行復(fù)核����,杜絕顯微組織不合格材料入庫(kù)����。建議調(diào)整法蘭頸部結(jié)構(gòu)����,縮短法蘭直段長(zhǎng)度或減小法蘭頸部?jī)A斜段斜率,以避免焊接熱影響區(qū)與結(jié)構(gòu)應(yīng)力集中部位重合����,減輕截面變化處應(yīng)力集中程度;焊接過程中必須嚴(yán)格控制焊接工藝參數(shù)����。采用低焊接速率、低線能量輸出����,防止合金元素發(fā)生燒損現(xiàn)象,焊后要快速冷卻����,避免焊縫在敏化區(qū)停留時(shí)間過長(zhǎng)。

建議對(duì)現(xiàn)有類似大口徑不銹鋼法蘭和厚壁不銹鋼管焊口進(jìn)行排查,對(duì)于焊道過寬的焊縫����,除宏觀觀察外,還應(yīng)使用滲透檢測(cè)和超聲檢測(cè)方法對(duì)其焊接接頭熱影響區(qū)進(jìn)行檢測(cè)����,將存在缺陷的焊接接頭進(jìn)行返修;在設(shè)備檢修過程中����,在開停機(jī)狀態(tài)下對(duì)設(shè)備采取必要的保護(hù)措施,以防止奧氏體不銹鋼發(fā)生腐蝕性元素聚集現(xiàn)象����。

作者:張乃昕1,蓋紅德1����,孫嶺1,宋雪1����,叢曉1,胡娜娜1����,安文禎1,滕金冰2

單位:1.山東省特種設(shè)備檢驗(yàn)研究院集團(tuán)有限公司����;

2.臨沂市特種設(shè)備檢驗(yàn)研究院。

來(lái)源:《理化檢驗(yàn)-物理分冊(cè)》2023年第8期