聚合物基復(fù)合材料是由各種纖維和聚合物通過不同成型工藝組合而成的新型復(fù)合材料,其既保留了原組成材料的主要特點(diǎn),又通過復(fù)合效應(yīng)獲得原組成材料不具備的性能����。其中纖維主要起增強(qiáng)作用,聚合物樹脂主要起連接纖維和傳遞載荷的作用���,而纖維和聚合物樹脂的界面是連接的紐帶�,也是載荷傳遞的橋梁�,起著非常重要的作用。聚合物基復(fù)合材料的比剛度以及比強(qiáng)度較高�,抗疲勞性能和耐腐蝕性能優(yōu)異,且具有可設(shè)計(jì)性強(qiáng)���、成型工藝簡(jiǎn)單���、過載時(shí)安全性能好等優(yōu)點(diǎn)。目前聚合物基復(fù)合材料已廣泛應(yīng)用于軍事�、航空航天、汽車����、船舶、電子����、無人機(jī)����、機(jī)械�、醫(yī)療、建筑以及運(yùn)動(dòng)器材等領(lǐng)域����。

復(fù)合材料力學(xué)性能測(cè)試是聚合物基復(fù)合材料產(chǎn)品研制與生產(chǎn)的重要組成部分,對(duì)其質(zhì)量保證和產(chǎn)品驗(yàn)證起著重要作用����。隨著聚合物基復(fù)合材料的廣泛使用,其力學(xué)性能測(cè)試變得越來越重要���。研究人員對(duì)聚合物基復(fù)合材料重要的力學(xué)測(cè)試方法及對(duì)應(yīng)的測(cè)試標(biāo)準(zhǔn)進(jìn)行了論述�,同時(shí)對(duì)聚合物基復(fù)合材料的界面力學(xué)性能表征方法及其研究進(jìn)展進(jìn)行了概括����,最后對(duì)聚合物基復(fù)合材料力學(xué)性能測(cè)試及其界面的力學(xué)性能表征進(jìn)了總結(jié)和展望。

1���、聚合物基復(fù)合材料力學(xué)性能測(cè)試

聚合物基復(fù)合材料的力學(xué)測(cè)試及其標(biāo)準(zhǔn)���,在最開始制訂的時(shí)候主要參考相應(yīng)的金屬力學(xué)性能測(cè)試,但最近幾十年���,隨著人們對(duì)復(fù)合材料的特性和破壞機(jī)理的認(rèn)識(shí)不斷加深����,聚合物基復(fù)合材料的力學(xué)測(cè)試方法及其標(biāo)準(zhǔn)的制訂不斷進(jìn)展和完善���。下面就聚合物基復(fù)合材料的力學(xué)性能測(cè)試方法及其標(biāo)準(zhǔn)進(jìn)行介紹���。

1.1 拉伸性能測(cè)試

拉伸性能是復(fù)合材料最基本的力學(xué)性能之一,反映了材料抵抗拉伸載荷破壞的能力���,拉伸性能測(cè)試可以獲得最大拉伸應(yīng)力���、斷裂應(yīng)變、拉伸模量以及泊松比等信息�。常用的聚合物基復(fù)合材料拉伸性能測(cè)試標(biāo)準(zhǔn)有 ASTM D3039/D3039M-17 《聚合物基復(fù)合材料拉伸性能標(biāo)準(zhǔn)試驗(yàn)方法》、ASTM D638-22《塑料拉伸性能標(biāo)準(zhǔn)測(cè)試方法》�、ISO 527-4:2021《塑料拉伸性能的測(cè)定 第4部分:各向同性和正交異性纖維增強(qiáng)塑料復(fù)合材料的試驗(yàn)條件》、ISO 527-5:2021《塑料拉伸性能的測(cè)定 第5部分:?jiǎn)蜗蚶w維增強(qiáng)塑料復(fù)合材料的試驗(yàn)條件》等�。ASTM D3039/D3039M-17一般用于高模量�、高強(qiáng)度纖維增強(qiáng)聚合物基復(fù)合材料的拉伸性能的測(cè)定���,而ASTM D638-22適用于低模量�、低強(qiáng)度纖維增強(qiáng)聚合物基復(fù)合材料拉伸性能的測(cè)定�。ISO527-4:2021和ISO527-5:2021在技術(shù)上基本等同于ASTM D638-22。此外���,為了考察開孔以及螺釘裝配后復(fù)合材料的拉伸性能�,另有開孔拉伸標(biāo)準(zhǔn) ASTM D5766/D5766-02a《聚合物基復(fù)合材料層壓板開孔拉伸強(qiáng)度標(biāo)準(zhǔn)試驗(yàn)方法》和填孔拉伸標(biāo)準(zhǔn) ASTM D6742/D6742M-02《聚合物基復(fù)合材料層壓板充填孔拉伸和壓縮標(biāo)準(zhǔn)試驗(yàn)方法》�,除了制樣過程外,這兩種方法具體測(cè)試過程等同于ASTM D3039/D3039M-17���。

不同于金屬材料���,復(fù)合材料是各向異性材料,其纖維鋪層的方式和方向����、裁樣及制樣的方式都對(duì)其拉伸性能影響很大。除此之外�,拉力機(jī)及其同軸度、夾具����、應(yīng)變測(cè)量方式�、試樣形狀及尺寸���、狀態(tài)調(diào)節(jié)與試驗(yàn)環(huán)境、試驗(yàn)速率等都會(huì)對(duì)復(fù)合材料的拉伸測(cè)試結(jié)果的準(zhǔn)確性有較大的影響�。在聚合物基復(fù)合材料拉伸性能測(cè)試過程中,需嚴(yán)格控制上述變量�。

1.2 壓縮性能測(cè)試

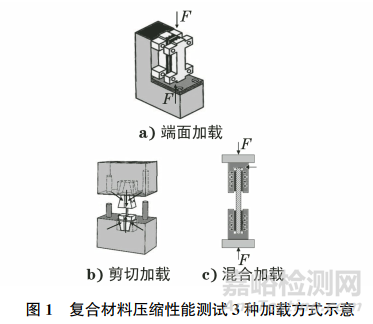

壓縮性能反映了復(fù)合材料承受壓力和抵抗沖擊的能力,壓縮性能測(cè)試可以得到材料的壓縮強(qiáng)度�、彈性模量、屈服強(qiáng)度等參數(shù)����。常見的聚合物基復(fù)合材料壓縮性能測(cè)試有3種不同的加載方式�,分別為端面加載、剪切加載以及混合加載(見圖1)�。端面加載常用的標(biāo)準(zhǔn)為 ASTM D695—2015 《硬質(zhì)塑料壓縮性能的標(biāo)準(zhǔn)試驗(yàn)方法》。剪切加載常用的標(biāo)準(zhǔn)為ASTM D3410/D3410M-03 《剪切荷載法測(cè)定帶無支撐標(biāo)準(zhǔn)截面的聚合母體復(fù)合材料抗壓特性的標(biāo)準(zhǔn)試驗(yàn)方法》和ISO 14126:1999 《纖維增強(qiáng)塑料復(fù)合材料 平面方向壓縮性的測(cè)定》����。混合加載常用的標(biāo)準(zhǔn)為ASTM D6641/D6641-16 《使用組合加載壓縮(CLC)試驗(yàn)夾具測(cè)定聚合物基復(fù)合材料壓縮性能的標(biāo)準(zhǔn)試驗(yàn)方法》以及ISO 14126:1999����。除此之外����,考察復(fù)合材料開孔壓縮性能的常用標(biāo)準(zhǔn)為ASTM D6484/D6484M-14《聚合物基復(fù)合材料層壓板開孔抗壓強(qiáng)度的標(biāo)準(zhǔn)試驗(yàn)方法》�,考察螺釘裝配后填孔壓縮性能的常用標(biāo)準(zhǔn)為 ASTM D6742/D6742M-02���。

聚合物基復(fù)合材料的各種壓縮性能測(cè)試都是通過特定工裝夾具實(shí)現(xiàn)的���,因此夾具對(duì)復(fù)合材料的壓縮性能測(cè)試至關(guān)重要。然而����,各標(biāo)準(zhǔn)只是對(duì)夾具基本形狀和尺寸進(jìn)行了規(guī)定���,具體夾具設(shè)計(jì)因生產(chǎn)廠家不同而有所區(qū)別���。因此,需要選擇質(zhì)量合格的夾具,使其對(duì)試樣進(jìn)行均勻加載�,以保證壓縮性能測(cè)試結(jié)果的準(zhǔn)確性。

1.3 彎曲性能測(cè)試

聚合物基復(fù)合材料的彎曲性能測(cè)試反映了材料在承受彎曲載荷下破壞或達(dá)規(guī)定撓度的過程����,彎曲性能測(cè)試可得到彎曲強(qiáng)度、彎曲模量����、規(guī)定撓度下的彎曲應(yīng)力等參數(shù)���。常用的試驗(yàn)方法為3點(diǎn)彎曲和4點(diǎn)彎曲試驗(yàn)。3點(diǎn)彎曲因壓頭處施加的應(yīng)力最大�,破壞一般發(fā)生在試樣的中部,而4點(diǎn)彎曲因試樣受力均勻�,破壞一般發(fā)生在試樣的缺陷處。3點(diǎn)彎曲試驗(yàn)的常用標(biāo)準(zhǔn)有 ASTM D790-17《增強(qiáng)型和非增強(qiáng)型塑料和電絕緣材料曲撓性標(biāo)準(zhǔn)測(cè)試方法》����、ISO 178:2019《塑料 彎曲性能的測(cè)定》以及ISO 14125:2011《纖維增強(qiáng)塑料復(fù)合材料的彎曲性能》等。4點(diǎn)彎曲試驗(yàn)的常用標(biāo)準(zhǔn)有 ASTM D7264-15 《樹脂基復(fù) 合 材 料 彎 曲 性 能 測(cè) 試 標(biāo) 準(zhǔn) 方 法 》����、ASTM D6272-10《四點(diǎn)彎曲法測(cè)定非增強(qiáng)和增強(qiáng)塑料和電絕緣材料的撓性特性的標(biāo)準(zhǔn)試驗(yàn)方法》等。不同彎曲性能測(cè)試標(biāo)準(zhǔn)對(duì)試樣尺寸、壓頭以及支座半徑����、跨度與厚度比等參數(shù)的要求不同,因而測(cè)試結(jié)果不具有可比性���。

1.4 剪切性能測(cè)試

常用聚合物基復(fù)合材料剪切性能的測(cè)試方法主要有層間剪切測(cè)試�、面內(nèi)剪切測(cè)試����、搭接剪切測(cè)試、V型缺口梁剪切試驗(yàn)以及V型缺口軌道剪切試驗(yàn)等�。

層間剪切測(cè)試主要考察復(fù)合材料層與層之間的最大剪切應(yīng)力,被廣泛用于評(píng)價(jià)復(fù)合材料纖維與樹脂之間界面的結(jié)合強(qiáng)度����。主要的測(cè)試方法為短梁剪切測(cè)試,對(duì)應(yīng)的標(biāo)準(zhǔn)為 ASTM D2344/D2344M-16《聚合物基體復(fù)合材料及其層壓件短梁強(qiáng)度的標(biāo)準(zhǔn)試驗(yàn)方法》以及ISO14130:1997 《纖維增強(qiáng)塑料短梁法測(cè)定層間剪切強(qiáng)度》����。由于加載處存在峰值應(yīng)力,因此該方法并不能反映材料真正的剪切性能�,測(cè)試結(jié)果為表觀剪切應(yīng)力,且該測(cè)試方法跨距與厚度比很小���,受力遠(yuǎn)大于3點(diǎn)彎曲���。

面內(nèi)剪切測(cè)試采用纖維方向和載荷呈±45°的拉伸或壓縮性能測(cè)試���,且適合剪切變形小于5%的情況,也較多地用于評(píng)價(jià)復(fù)合材料纖維與樹脂之間的界面結(jié)合強(qiáng)度���。常用標(biāo)準(zhǔn)為ASTM D3518/D3518M-13《±45℃層壓板拉伸試驗(yàn)法測(cè)定聚合物基質(zhì)合成材料平面內(nèi)剪切應(yīng)力反應(yīng)性的標(biāo)準(zhǔn)試驗(yàn)方法》以及ISO 14129:1997 《纖維增強(qiáng)塑料復(fù)合材料試驗(yàn)法測(cè)定平面剪應(yīng)力/剪應(yīng)變特性》���,測(cè)試過程中的橫縱向應(yīng)變測(cè)試普遍采用的是應(yīng)變片,導(dǎo)致測(cè)試結(jié)果準(zhǔn)確性受人為因素的影響較大�。

搭接剪切測(cè)試主要用于確定兩層合板之間的黏合剪切強(qiáng)度,測(cè)試結(jié)果為面內(nèi)剪切強(qiáng)度�。標(biāo)準(zhǔn) EN 2243-1:2005《航空航天系列 非金屬材料 結(jié)構(gòu)膠黏劑的試驗(yàn)方法第1部分:?jiǎn)蚊娲罱蛹羟小芬约癆STM D3846-08 《增強(qiáng)塑料的平面剪切強(qiáng)度的標(biāo)準(zhǔn)試驗(yàn)方法》內(nèi)容為單邊簡(jiǎn)單搭接和溝槽搭接測(cè)試��,標(biāo)準(zhǔn)EN 2243-6:2005 《航空和航天系列 非金屬材料 結(jié)構(gòu)膠粘劑的試驗(yàn)方法 第6部分:剪切應(yīng)力和剪切應(yīng)變量測(cè)定》以及ASTM D3528-96《采用拉向載荷測(cè)定雙搭接剪切黏接接頭強(qiáng)度特性的標(biāo)準(zhǔn)試驗(yàn)方法》內(nèi)容為雙邊簡(jiǎn)單搭接和溝槽搭接測(cè)試���。該類測(cè)試中的制樣過程較復(fù)雜�����。

V型缺口梁剪切試驗(yàn)通過特制夾具實(shí)現(xiàn)壓縮加的測(cè)試�,常用測(cè)試標(biāo)準(zhǔn)為ASTM D5379/D5379M-19e1《用V形切口梁法測(cè)定復(fù)合材料剪切性能的標(biāo)準(zhǔn)試驗(yàn)方法》,通常用于高模量纖維或者織物的壓縮剪切測(cè)試�����,在測(cè)試過程中����,纖維應(yīng)該平行或垂直于加載方向,應(yīng)變片黏貼在剪切面45°方向上��,因而應(yīng)變片黏貼的方法和位置對(duì)測(cè)試結(jié)果影響較大����。

V型缺口軌道剪切試驗(yàn)的測(cè)試方法為通過特制夾具以及拉伸加載方式將剪切力傳入試樣,常用的測(cè)試標(biāo)準(zhǔn)為ASTM D7078/D7078M-20e1 《復(fù)合材料剪切性能試驗(yàn)方法》�,纖維需要平行或者垂直加載方向,應(yīng)變片黏貼在剪切面45°方向上�����。該方法的夾具安裝過程較復(fù)雜�,且應(yīng)變片黏貼的方法和位置對(duì)測(cè)試結(jié)果影響較大。

1.5 沖擊性能測(cè)試

聚合物基復(fù)合材料層間結(jié)合性能較差���,在受到?jīng)_擊后���,該材料容易出現(xiàn)基體開裂����、纖維斷裂����、界面分層等問題。沖擊性能測(cè)試方法包括簡(jiǎn)支梁沖擊�、懸臂梁沖擊以及落錘沖擊等。對(duì)于聚合物基復(fù)合材料來說�,主要采用落錘沖擊方法來表征其損傷阻抗。

常用的聚合物基復(fù)合材料簡(jiǎn)支梁沖擊性能測(cè)試標(biāo)準(zhǔn)有ASTM D6110-18 《測(cè)定塑料缺口試樣夏氏沖擊強(qiáng)度的標(biāo)準(zhǔn)試驗(yàn)方法》����、EN ISO 179-1:2000《塑料 擺錘式?jīng)_擊特性的測(cè)定 第1部分:非儀器沖擊試驗(yàn)》以及GB/T 1043.1:2008《塑料 簡(jiǎn)支梁沖擊性能的測(cè)定 第1部分:非儀器化沖擊試驗(yàn)》等,懸臂梁沖擊測(cè)試標(biāo)準(zhǔn)有ISO 180:2023 《塑料 懸臂梁沖擊強(qiáng)度的測(cè)定》�、GB/T 1843—2008《塑料 懸臂梁沖擊強(qiáng)度的測(cè)定》等,試樣分為缺口試樣和無缺口試樣。

聚合物基復(fù)合材料落錘沖擊試驗(yàn)常用測(cè)試標(biāo)準(zhǔn)為ASTM D7136/D7136M-20《用于測(cè)量纖維增強(qiáng)聚合物基質(zhì)復(fù)合材料對(duì)跌落沖擊事件的抗損傷性的標(biāo)準(zhǔn)測(cè)試方法》�,采用帶半球形沖擊頭的落錘����,對(duì)試樣施加恒定沖擊載荷,從而得到試樣的損傷尺寸和損傷形式�,表征了試樣的損傷阻抗能力����。

1.6 沖擊后壓縮性能測(cè)試

在航空�、航天領(lǐng)域,通常用沖擊后剩余壓縮強(qiáng)度來表征聚合物基復(fù)合材料的損傷容限�,因此沖擊后壓縮性能測(cè)試非常重要。常用的測(cè)試標(biāo)準(zhǔn)為ASTM D7137/D7137M-23 《損壞的聚合物基復(fù)合材料板的壓縮殘余強(qiáng)度特性的標(biāo)準(zhǔn)試驗(yàn)方法》�,該方法采用特定工裝對(duì)含預(yù)損傷的試樣進(jìn)行壓縮性能測(cè)試,從而確定沖擊所帶來的壓縮強(qiáng)度損失�。試驗(yàn)機(jī)的同軸度、夾具的選擇以及壓盤的平行度都會(huì)對(duì)測(cè)試結(jié)果產(chǎn)生較大影響����。

1.7 層間斷裂韌性測(cè)試

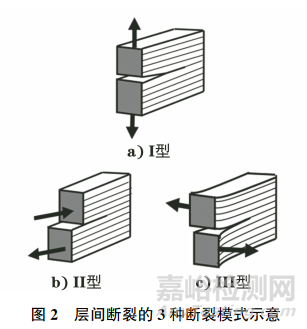

層間斷裂韌性是表征復(fù)合材料抗分層擴(kuò)展能力的重要指標(biāo)之一,斷裂模式有I型(裂紋擴(kuò)展)����、II型(面內(nèi)剪切)和Ⅲ型(面外剪切),3種斷裂模式如圖2所示����。

測(cè)試單向纖維增強(qiáng)復(fù)合材料的I型層間斷裂韌性的標(biāo)準(zhǔn)有ASTM D5528/D5528M-21 《單向纖維增強(qiáng)聚合物基復(fù)合材料的I型層間斷裂韌性的標(biāo)準(zhǔn)試驗(yàn)方法》、ISO 15024:2023《纖維增強(qiáng)塑料復(fù)合材料 間接增強(qiáng)材料的模型I層間摩擦粗糙度的測(cè)定》�����,通過確定雙懸臂梁試樣的橫梁位移,測(cè)得裂紋擴(kuò)展長(zhǎng)度���。然而�����,很難同時(shí)獲得準(zhǔn)確的裂紋擴(kuò)展長(zhǎng)度以及對(duì)應(yīng)的載荷和位移���,因此人為因素對(duì)測(cè)試結(jié)果的影響很大,尤其是當(dāng)裂紋擴(kuò)展不穩(wěn)定的時(shí)候����。

測(cè)試單向纖維增強(qiáng)復(fù)合材料的II型層間斷裂韌性的標(biāo)準(zhǔn)有ASTM D7905/D7905M-19e1 《單向纖維增強(qiáng)聚合物基體復(fù)合材料模式II層間斷裂韌性的標(biāo)準(zhǔn)測(cè)試方法》以及ISO 15114:2014 《纖維增強(qiáng)塑料復(fù)合材料 采用校準(zhǔn)端載荷分裂(C-ELS)試驗(yàn)和有效開裂長(zhǎng)度法對(duì)單向增強(qiáng)材料模式II抗裂強(qiáng)度的測(cè)定》。ASTM D7905/D7905M-19e1采用端部缺口 彎 曲 試 樣,測(cè) 試 方 法 為 3 點(diǎn) 彎 曲 試 樣����。ISO 15114:2014采用端部加載撕裂試樣,利用拉力機(jī)對(duì)端部進(jìn)行向上加載�����,利用橫梁位移或者撓度計(jì)測(cè)試缺口偏移量�。

在服役過程中����,聚合物基復(fù)合材料受到的載荷一般不是單一方向的,因而發(fā)生純I型分層的情況較少�。最常見的為I/II混合型分層模式�����。測(cè)試單向纖維增強(qiáng)復(fù)合材料的I/II混合型層間斷裂韌性的標(biāo)準(zhǔn)為 ASTM D6671/D6671M-22 《單向纖維增強(qiáng)聚合物基復(fù)合材料的混合模式I-模式II層間斷裂韌性的標(biāo)準(zhǔn)試驗(yàn)方法》���,其采用雙懸臂梁試樣,利用特殊夾具實(shí)現(xiàn)I型和II型混合加載���。

目前,對(duì)于Ⅲ型面外剪切斷裂����,還沒有對(duì)應(yīng)的試驗(yàn)方法和測(cè)試標(biāo)準(zhǔn)。

1.8 疲勞性能測(cè)試

在服役過程中�,聚合物基復(fù)合材料長(zhǎng)期承受疲勞載荷,材料易發(fā)生疲勞失效���。聚合物基復(fù)合材料即使承受振幅遠(yuǎn)小于其屈服強(qiáng)度的疲勞載荷����,也會(huì)積累疲勞損傷并最終導(dǎo)致產(chǎn)品失效�,因此對(duì)聚合物基復(fù)合材料進(jìn)行疲勞性能測(cè)試非常重要���。疲勞性能測(cè)試反映了材料承受交變循環(huán)應(yīng)力或應(yīng)變時(shí)所引起的局部結(jié)構(gòu)變化和內(nèi)部缺陷發(fā)展的過程。按加載方式����,疲勞失效可分為拉-拉疲勞、拉-壓疲勞���、壓-壓疲勞以及彎曲疲勞等���;按疲勞破壞周次 來分,低于50000次的稱為低周疲勞��,高于50000次的稱為高周疲勞�����。常用的聚合物基復(fù)合材料疲勞性能測(cè)試標(biāo)準(zhǔn)有ASTM D3479/D3479M-19 《聚合物基復(fù)合材料拉伸-拉伸疲勞試驗(yàn)方法》����、ISO13003:2004 《纖維增強(qiáng)塑料 循環(huán)載荷條件下疲勞性能的測(cè)定》等。不同試樣形狀和尺寸�����、加載方式、測(cè)試溫度和濕度等因素都將對(duì)聚合物基復(fù)合材料疲勞測(cè)試結(jié)果產(chǎn)生很大的影響�。相比與金屬材料�,聚合物基復(fù)合材料即使發(fā)生了基體開裂或者纖維斷裂,還具有很高的剩余強(qiáng)度�,因此,如何界定聚合物基復(fù)合材料的極限疲勞強(qiáng)度是一個(gè)值得探討的問題�。

2、聚合物基復(fù)合材料界面力學(xué)性能測(cè)試

聚合物基復(fù)合材料是一種由聚合物基體���、纖維增強(qiáng)體和界面組成的多相材料�。界面使基體與纖維形成一個(gè)整體��,并傳遞應(yīng)力���。因此�,界面對(duì)復(fù)合材料力學(xué)性能的作用尤為顯著����,纖維與界面的結(jié)合強(qiáng)度決定了復(fù)合材料的整體力學(xué)性能。

2.1 界面強(qiáng)度測(cè)試

復(fù)合材料界面結(jié)合強(qiáng)度的測(cè)試主要有宏觀和微觀兩種方式�。宏觀測(cè)試包括層間剪切測(cè)試、面內(nèi)剪切強(qiáng)度、V型缺口軌道剪切試驗(yàn)��、V 型缺口梁剪切試驗(yàn)以及諾爾(NOL)環(huán)測(cè)試等�����。NOL環(huán)是針對(duì)單向纖維纏繞復(fù)合材料����,采用環(huán)形試樣進(jìn)行拉伸或者層間剪切的測(cè)試,其層間剪切性能可以反映出聚合物基體與纖維之間的黏結(jié)力�����。其中����,層間剪切測(cè)試中短梁剪切法的試樣制備和測(cè)試過程較簡(jiǎn)單,是目前工程上常用的復(fù)合材料界面結(jié)合強(qiáng)度測(cè)試方法���。

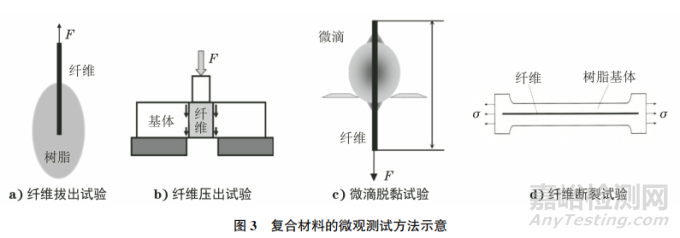

微觀測(cè)試包括纖維拔出試驗(yàn)�、纖維壓出試驗(yàn)�、微滴脫黏試驗(yàn)、纖維斷裂試驗(yàn)等(見圖3)�����,試驗(yàn)均以單纖維為研究對(duì)象。纖維頂出試驗(yàn)����、纖維拉出試驗(yàn)、微滴包埋試驗(yàn)等都是將力直接施加在纖維上�,而纖維斷裂試驗(yàn)是將力施加在樹脂基體上����。微滴脫黏法的制樣過程相對(duì)簡(jiǎn)單,可以準(zhǔn)確地測(cè)量出脫黏瞬間結(jié)合力的大小���,適合測(cè)試任何纖維/基體間的界面結(jié)合強(qiáng)度���。這些方法還沒有具體可以參照的測(cè)試標(biāo)準(zhǔn),其測(cè)試結(jié)果的精確度受制樣方法以及儀器的精確度影響較大����。

2.2 界面微觀性能表征

上述宏觀和微觀測(cè)試方法不能反映材料真實(shí)的界面破壞情況。因此�����,可以采用納米壓痕分析、原子力學(xué)顯微鏡(AFM)分析���、掃描電鏡(SEM)分析����、透射電鏡(TEM)分析����、拉曼光譜分析等方法表征復(fù)合材料真實(shí)的界面破壞情況。

納米壓痕分析方法是通過控制壓入材料表面的載荷變化���,實(shí)時(shí)測(cè)量壓痕的深度���,其測(cè)量的深度可以達(dá)到納米級(jí)。通過測(cè)試可以得到力-位移曲線��、硬度����、彈性模量、應(yīng)變硬化�、斷裂韌性以及蠕變性能等參數(shù),目前被廣泛用于聚合物以及納米復(fù)合材料界面力學(xué)性能的研究�。MOLAZEMHOSSEINI等使用納米壓痕和納米刮印技術(shù)���,繪制了碳纖維(CF)對(duì)聚醚醚酮(PEEK)基混雜復(fù)合材料納米壓痕載荷-位移曲線,研究了其整體力學(xué)性能。GAIN等利用納米壓痕技術(shù)綜合評(píng)估了采用自動(dòng)纖維鋪放工藝參數(shù)制備的CF-PEEK復(fù)合材料界面的關(guān)鍵力學(xué)性能����,包括納米硬度、彈性模量和蠕變性能等���,發(fā)現(xiàn)隨著界面黏結(jié)力的增大����,CF-PEEK復(fù)合材料界面的壓痕深度減小����。

原子力學(xué)顯微鏡一般用于表征復(fù)合材料的界面形貌和微觀結(jié)構(gòu)����,利用 AFM 的峰值力定量納米力學(xué)模式(PFQNM)并結(jié)合動(dòng)態(tài)模量成像技術(shù),可以在納米尺度上確定界面各局部區(qū)域的形貌�、彈性模量、變形��、黏度����、界面形 態(tài)�、平均厚度等參數(shù)�����。QI等利用PFQNM成像技術(shù)確定了碳纖維增強(qiáng)環(huán)氧基復(fù)合材料的界面厚度��,且其模量圖定量測(cè)定的界面厚度與黏附圖一致����。ZHENG等提出了一種AFM技術(shù)來直接表征碳纖維/環(huán)氧復(fù)合材料的界面黏附情況,碳纖維/環(huán)氧復(fù)合材料單根纖維的黏接力測(cè)定與微黏接試驗(yàn)具有良好的相關(guān)性����。

SEM分析是利用材料激發(fā)后形成的二次電子信號(hào)成像技術(shù)來觀察試樣表面形態(tài)。原位SEM力學(xué)測(cè)試是將微觀力學(xué)測(cè)試與SEM結(jié)合����,有助于在微觀水平上獲得復(fù)合材料的微觀力學(xué)性能、界面強(qiáng)度和損傷機(jī)理等�。TOTTEN等對(duì)單纖維試樣進(jìn)行原位SEM拉伸試驗(yàn),得到了纖維/基體界面的抗拉強(qiáng)度�����。LIU等開發(fā)了一種利用原位SEM來測(cè)量不同表面狀態(tài)下碳纖維/環(huán)氧復(fù)合材料的界面強(qiáng)度方法,并結(jié)合了X射線能量分析法�,對(duì)試樣進(jìn)行元素分析,發(fā)現(xiàn)含氧基團(tuán)與環(huán)氧樹脂之間的相互作用是影響界面強(qiáng)度的關(guān)鍵因素����。GHAFFARI等開發(fā)了一種基于 SEM 的原位纖維壓出測(cè)試,評(píng)估了復(fù)合材料的界面強(qiáng)度��,并用掃描電鏡捕捉了纖維/基體界面強(qiáng)度行為�。

TEM分析是采用透過試樣的電子成像技術(shù)來觀察試樣表面形態(tài)的。結(jié)合TEM的原位力學(xué)可以觀察到裂紋形成和擴(kuò)展時(shí)��,復(fù)合材料局部微觀結(jié)構(gòu)動(dòng)態(tài)���。EGOSHI等采用原位TEM觀察了碳纖維從樹脂基體分離,以及隨后的纖維拔出過程中的微觀結(jié)構(gòu)動(dòng)力學(xué)過程�����。ISHIKAWA等采用原位TEM觀察了復(fù)合材料在拉伸試驗(yàn)中的微觀斷裂過程��,揭示了纖維/樹脂界面不同上漿劑處理與裂紋擴(kuò)展和相關(guān)結(jié)構(gòu)變化的關(guān)系�。

將拉曼光譜分析法與微觀力學(xué)測(cè)試相結(jié)合,可以分析復(fù)合材料界面的微觀力學(xué)行為����。由瀝青基高模量碳纖維P100在拉伸和壓縮情況下的拉曼光譜可知��,在拉伸應(yīng)變下�����,峰值位置向低頻位移方向移動(dòng)����;在壓縮應(yīng)變下�����,峰值位置向高頻位移方向移動(dòng)���。YA等利用拉曼光譜分析法研究了單壁碳納米管在復(fù)合材料中的增強(qiáng)作用�,獲得了在施加應(yīng)變水平下的纖維應(yīng)變分布�,以及施加基體應(yīng)變下的復(fù)合材料層間剪切強(qiáng)度分布,并繪制了單個(gè)碳纖維附近基體中的殘余應(yīng)變曲線�����。

3���、結(jié)論和展望

對(duì)聚合物基復(fù)合材料的力學(xué)性能測(cè)試方法及其參考標(biāo)準(zhǔn)�,以及復(fù)合材料界面性能的表征方法進(jìn)行了介紹。目前聚合物基力學(xué)性能測(cè)試方法已經(jīng)比較完備�����,可以滿足絕大多數(shù)科研和生產(chǎn)工作者的測(cè)試需求����,但少數(shù)測(cè)試在夾具設(shè)計(jì)和適用性上面仍有一些問題。對(duì)于聚合物基復(fù)合材料界面力學(xué)性能表征���,目前還沒有特別完善的試驗(yàn)方法及測(cè)試標(biāo)準(zhǔn)��。此外���,如何借助更多、更新的表征技術(shù)和評(píng)估手段�,準(zhǔn)確獲得復(fù)合材料界面的微觀形貌���、微觀結(jié)構(gòu)��、化學(xué)成分���、力學(xué)性能等參數(shù)��,更好地解釋界面對(duì)材料性能的影響機(jī)理���,以指導(dǎo)和優(yōu)化聚合物基復(fù)合材料的設(shè)計(jì),將是未來研究的重點(diǎn)和發(fā)展趨勢(shì)����。

作者:潘星

單位:上海材料研究所有限公司 上海市工程材料應(yīng)用與評(píng)價(jià)重點(diǎn)實(shí)驗(yàn)室

來源:《理化檢驗(yàn)-物理分冊(cè)》2023年第8期