1、測試背景

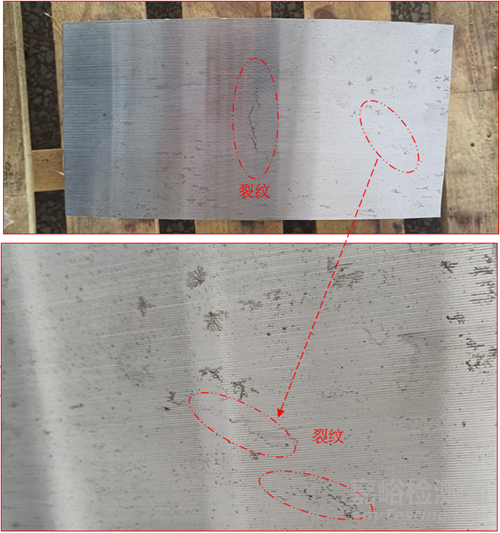

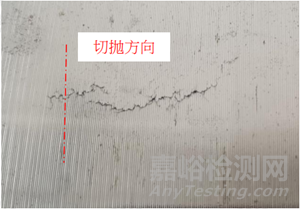

產品在調質處理后目視未發(fā)現(xiàn)缺陷��,在半精加工外圓時也未發(fā)現(xiàn)裂紋��,但在后續(xù)外圓精加工后發(fā)現(xiàn)2處可視裂紋��。裂紋位置及樣品狀況如下圖所示��。

客戶反饋信息:

1.該產品梅花頭材質牌號為30Cr2Ni4MoV;

2.產品力學性能要求抗拉強度為(1200~1300)MPa��、規(guī)定塑性延伸強度≥980MPa��、斷后伸長率≥12%��、斷面收縮率≥45%��、晶粒度級別>6級��;

3.產品制造工藝流程為鍛造-鍛后熱處理-粗加工-熱處理-精加工��。

由于產品開裂破壞無法使用��,對客戶造成損失��,故委托實驗室對其進行失效分析,查找其根本原因��,并提出相應改善之建議��,以杜絕此類現(xiàn)象再度發(fā)生��。

圖1失效樣品及開裂位置圖

2��、宏觀觀察

測試項目:宏觀觀察分析

測試儀器:立體顯微鏡

測試溫濕度:23.5℃、51.0%RH

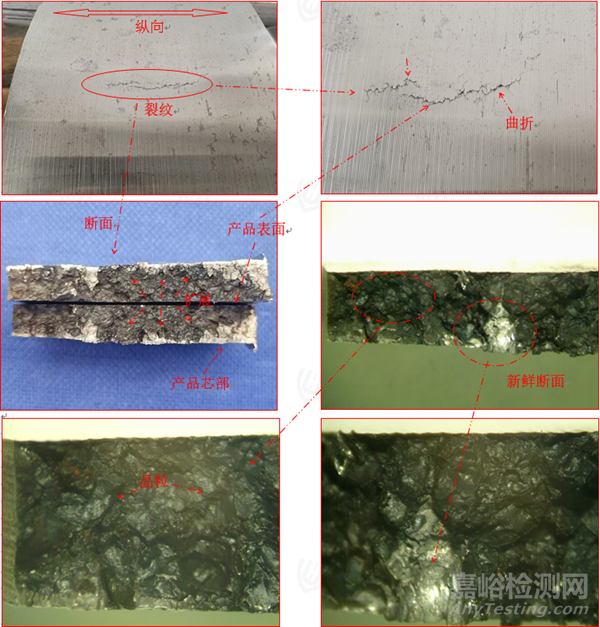

2.1對開裂位置周邊區(qū)域及斷口表面進行宏觀觀察分析��。

小結:

對開裂區(qū)域整體觀察��,開裂沿產品縱向擴展��,裂紋曲折��,呈斷續(xù)狀多段分布��。將裂紋切割打開,斷口表面呈灰黑色氧化色��,局部位置呈不規(guī)則塊狀結構��,推斷為晶粒結構��。銀灰色斷口為新鮮斷面��,此為后期分離裂紋時產生��。整體看��,裂紋自樣品表面產生,向產品芯部方向部分呈沿晶擴展��。

3��、斷口形貌觀察及成分分析

測試項目:SEM形貌觀察+EDS成分分析

測試儀器:掃描電子顯微鏡與能譜儀

測試溫濕度:23.1℃��、51.2%RH

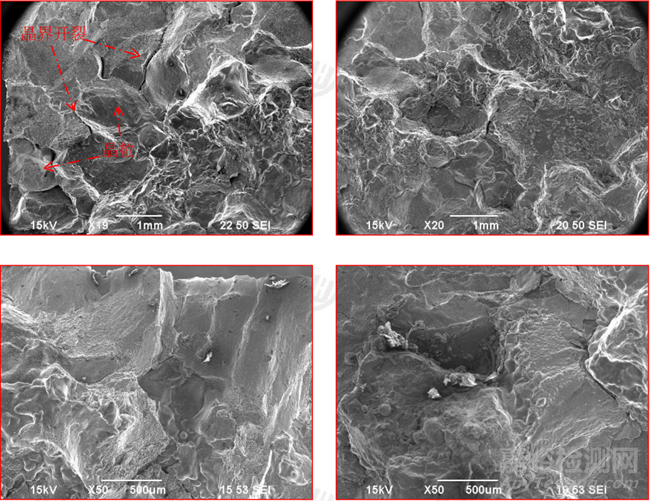

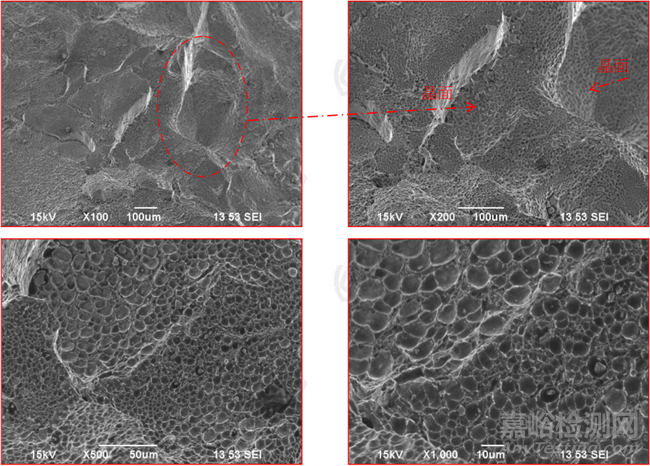

3.1對斷面灰黑色區(qū)域進行SEM形貌觀察分析

小結:

觀察發(fā)現(xiàn)��,斷口灰黑色區(qū)域局部微觀呈沿晶開裂形貌��,晶粒輪廓明顯��,存在晶界開裂之二次裂紋。同時斷口表面覆蓋大量層片狀物質��,存在開裂及剝離現(xiàn)象��。

3.2對分離裂紋產生的新鮮斷面區(qū)域進行SEM形貌觀察

小結:

觀察發(fā)現(xiàn)��,后期產生之新鮮斷面區(qū)域與灰黑色區(qū)域微觀存在明顯之差異��,新鮮斷面微觀呈多孔狀韌窩形貌��,孔洞分布于晶面之上。該現(xiàn)象多發(fā)生于過熱組織晶界處��,孔洞連接破壞晶界連續(xù)性��,使其力學性能惡化��,形成沿晶開裂等缺陷��。

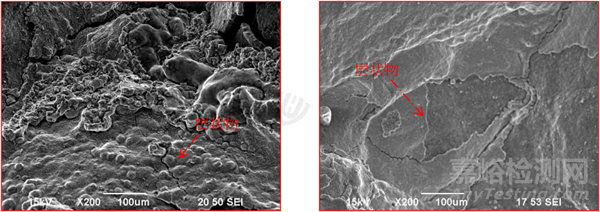

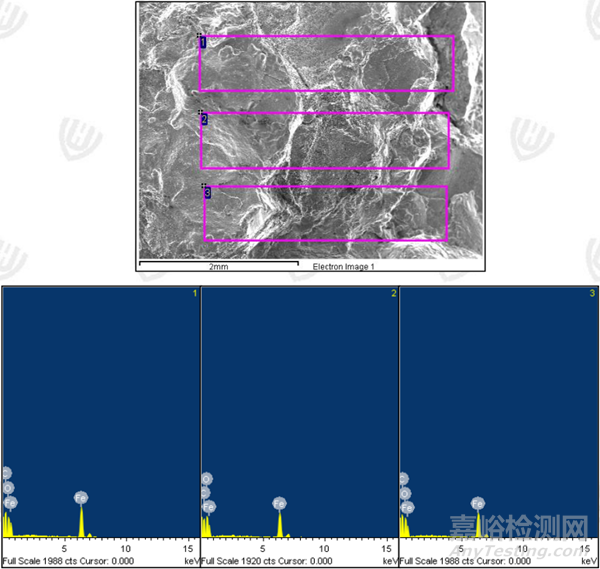

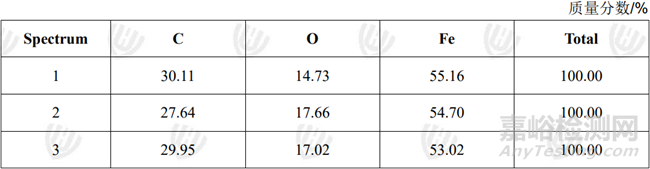

3.3對斷面灰黑色區(qū)域進行EDS成分分析��。

小結:

對斷口表面黑色物質進行EDS成分分析��,主要為C��、O��、Fe元素,C��、O元素占比較高��,未見其他異常物質��,結合其層片狀形貌特征推斷為高溫產生的氧化皮物質��。

4��、切面觀察

測試項目及規(guī)范:切面觀察 GB/T13298-2015

測試儀器:金相顯微鏡

實驗室溫濕度: 21.3℃、51.8%RH

4.1取部分失效樣品按圖示位置切割鑲埋��,對其進行研磨-拋光處理后進行觀察分析��。

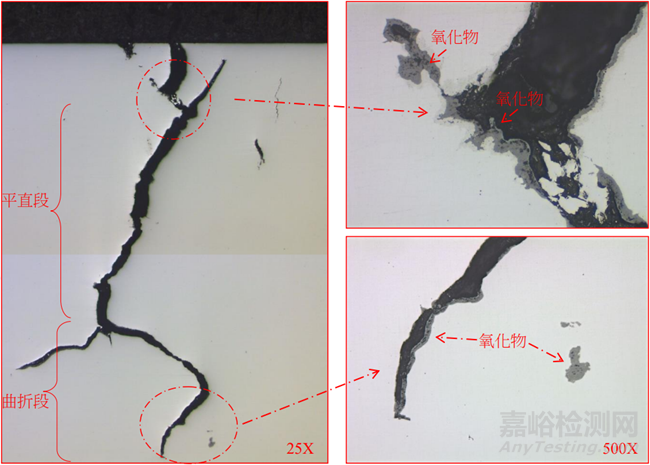

4.1對失效樣品切面不腐蝕進行觀察

小結:

切片觀察發(fā)現(xiàn)��,開裂應起源于產品表面及次表面��,向基體內部擴展��。裂紋前段較為平直��,后段分叉曲折擴展。裂紋平直段及尾端曲折段內部均存在灰色氧化物��,該類氧化物一般產生于高溫環(huán)境下��。

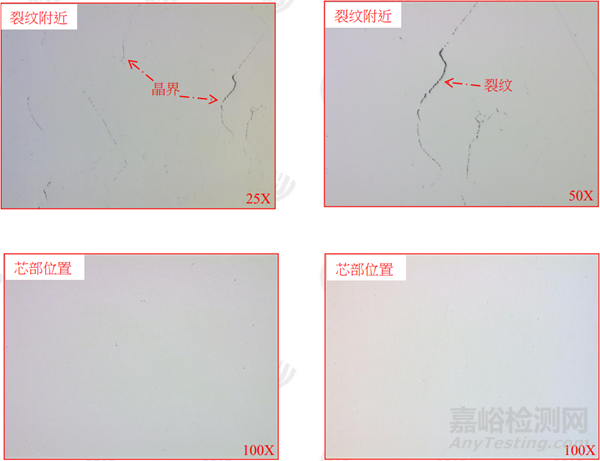

4.2 對表面開裂區(qū)域附近及芯部位置進行切片觀察��。

小結:

切片觀察發(fā)現(xiàn)��,表面區(qū)域發(fā)現(xiàn)多處熔融孔洞��,孔洞沿晶界分布并連接成微裂紋��,此為組織過熱之特征��。芯部位置未發(fā)現(xiàn)熔融孔洞及開裂現(xiàn)象��,夾雜物多為黑色點狀氧化物��,依據(jù)GB/T 10561-2005標準��,評定為D類球狀氧化物,評定為D1級��。

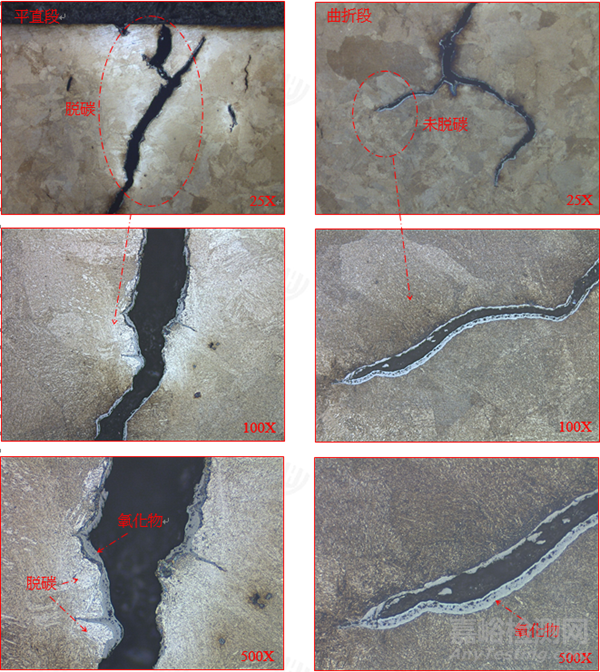

4.3 對開裂區(qū)域進行金相組織觀察分析��。

小結:

觀察發(fā)現(xiàn)��,接近表面區(qū)域(平直段)裂紋兩側存在脫碳現(xiàn)象��,金相組織為回火索氏體加大量白色鐵素體��;裂紋尾段(曲折段)兩側附近金相組織為回火索氏體��,未見明顯的脫碳現(xiàn)象��。表面區(qū)域的裂紋內部脫碳現(xiàn)象表明其在調質處理之前就已經(jīng)存在��,應為鍛造時產生之折疊裂紋��。裂紋尾端存在氧化物但未見脫碳現(xiàn)象��,表明其產生時間稍晚。

4.4 對表面裂紋區(qū)域及芯部區(qū)域進行晶粒度評級��。

小結:

表面晶粒尺寸為0.1190mm��,依據(jù)GB/T 6394-2017標準��,評定為2.5級;芯部晶粒尺寸為0.0823mm��,評定為3.5級��,表面及芯部晶粒均較為粗大��,且靠近表面區(qū)域晶粒粗大更為明顯��,晶粒粗大會導致材料塑性及韌性均大大降低��。晶粒過大表明該產品在熱處理加工工藝中存在過熱現(xiàn)象��。

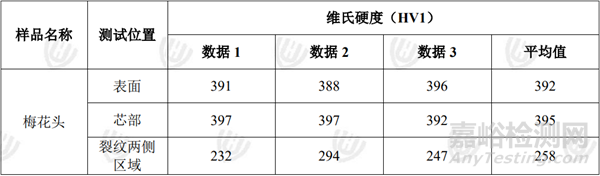

5��、硬度測試分析

測試項目及規(guī)范:維氏硬度 GB/T4340.1-2009

測試儀器:維氏硬度計

實驗室溫濕度: 20.3℃、54.2%RH

小結:

硬度測試發(fā)現(xiàn)��,失效產品表面與芯部硬度基本一致��。裂紋兩側區(qū)域硬度較低且不均勻��,這是由于裂紋兩側脫碳且分布不均勻所致。

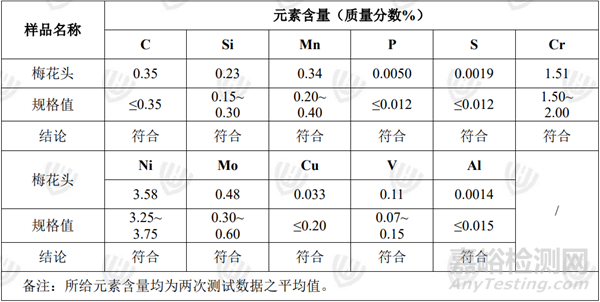

6��、材質成分測試

測試項目及規(guī)范:元素成分分析 GB/T4336-2016

測試儀器:火花原子發(fā)射光譜儀

實驗室溫濕度: 22.5℃��、53.6%RH

在失效樣品上取部分樣品��,磨除表面后采用火花原子發(fā)射光譜儀進行化學成分測試��。

小結:

所檢元素含量均符合JB/T7022-2014標準中30Cr2Ni4MoV技術規(guī)定之要求��。

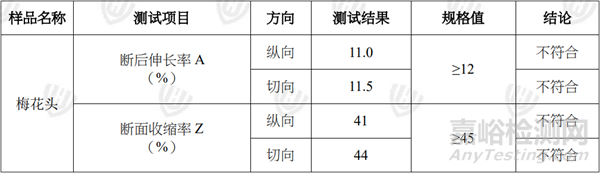

7��、拉伸測試

測試項目及規(guī)范:拉伸測試 GB/T228.1-2021

測試儀器:萬能材料試驗機

實驗室溫濕度: 23.1℃��、52.3%RH

取部分樣品��,制成標準試樣后使用萬能材料試驗機進行拉伸測試��。

小結:

拉伸試驗發(fā)現(xiàn),反映該產品韌性指標的斷后伸長率及斷面收縮率均低于規(guī)格值之下限��,不符合產品設計之要求��,進一步證明該產品存在韌性不足的缺陷��。

8、結論與分析

1.產品開裂分多個階段,在熱處理加工工藝中存在過熱現(xiàn)象��;整體看��,裂紋自表面產生��,向產品芯部方向擴展��;產生于高溫鍛造或高溫淬火工藝過程中��;

2.表面區(qū)域的裂紋在調質處理之前就已經(jīng)存在��,為高溫鍛造時產生之折疊裂紋;尾端裂紋產生于淬火過程中��;

3.表面及芯部晶粒均較為粗大,且靠近表面區(qū)域晶粒粗大更為明顯��,導致材料塑性及韌性均大大降低��。

4.失效產品表面與芯部硬度基本一致��。裂紋兩側區(qū)域硬度較低且不均勻��,產品的斷后伸長率及斷面收縮率均低于規(guī)格值之下限��,韌性不足。

據(jù)以上分析結果:該產品在鍛造過程中存在溫度過高之現(xiàn)象��,一方面導致產品表面氧化嚴重并在鍛造過程中將氧化皮折疊入基體形成原始缺陷��;另一方面,過高之鍛造溫度��,導致晶粒長大,并出現(xiàn)過熱現(xiàn)象��,使產品韌性大大降低��。在后續(xù)調質淬火加熱過程中��,裂紋折疊區(qū)域在高溫及氧化性氣氛條件下發(fā)生脫碳現(xiàn)象��,使裂紋尾端沿晶界進一步擴展延伸��,形成更大之開裂并在后續(xù)精加工過程中被發(fā)現(xiàn)。

9��、建議

優(yōu)化鍛造工藝��,合理選擇始鍛溫度��、終鍛溫度��,避免出現(xiàn)組織過熱及晶粒粗大現(xiàn)象��。