引言

交通誘導(dǎo)屏出現(xiàn)局部花屏,現(xiàn)場(chǎng)人員發(fā)現(xiàn)失效IC有類似虛焊或接觸不良現(xiàn)象�,對(duì)器件加焊后顯示恢復(fù)正常�,初步懷疑是焊接問題�。需要查明紅色燈控制芯片焊點(diǎn)是否存在異常以及異常的原因?���,F(xiàn)對(duì)NG 和正常PCB光板(用于識(shí)別芯片位置)進(jìn)行測(cè)試分析,查找芯片失效的原因���。

測(cè)試分析

1����、外觀檢查

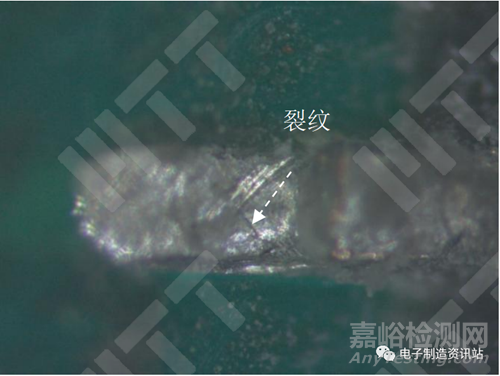

將失效IC及正常IC外層灌封膠剝離后�,對(duì)IC引腳焊點(diǎn)進(jìn)行外觀檢查����。外觀檢查結(jié)果顯示���,失效IC多個(gè)引腳焊點(diǎn)表面均發(fā)現(xiàn)異常裂紋現(xiàn)象����,正常IC引腳焊點(diǎn)未發(fā)現(xiàn)異常現(xiàn)象�。

圖1. NG IC引腳表面外觀檢查照片

2����、X-Ray觀察

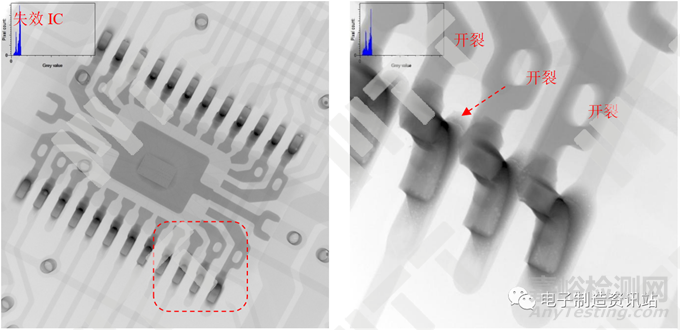

利用X-Ray對(duì)失效IC和正常IC引腳焊點(diǎn)進(jìn)行透視觀察���,結(jié)果如圖2所示�。

失效IC 多個(gè)引腳焊點(diǎn)發(fā)現(xiàn)開裂現(xiàn)象,正常IC焊點(diǎn)未發(fā)現(xiàn)明顯異?���,F(xiàn)象。后續(xù)通過切片分析手段���,對(duì)焊點(diǎn)焊接狀況進(jìn)一步確認(rèn)���。

圖2. IC引腳焊點(diǎn)X-Ray透視檢查照片

3�、剖面分析

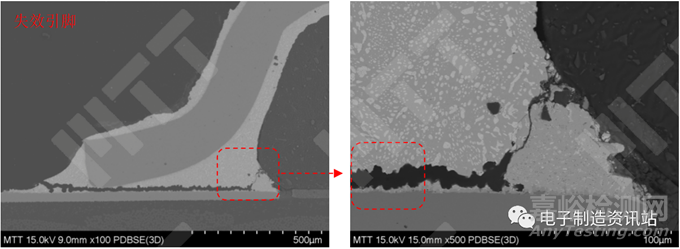

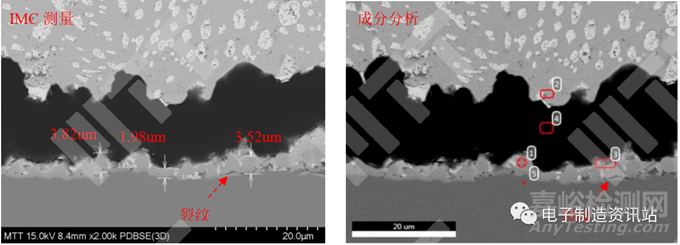

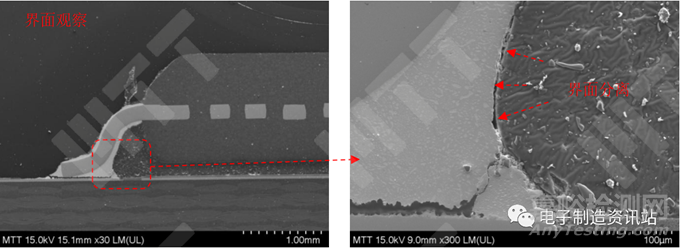

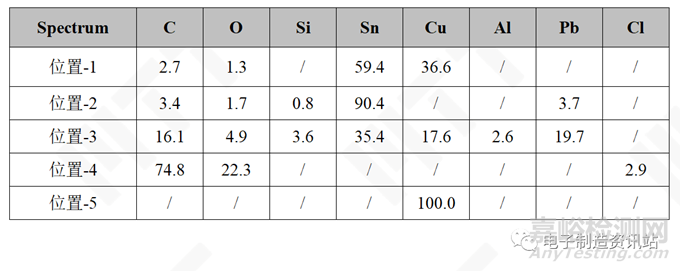

對(duì)失效IC典型開裂焊點(diǎn)及正常IC焊點(diǎn)進(jìn)行切片后����,利用SEM+EDS對(duì)截面進(jìn)行觀察分析,如圖3和表1所示:

①失效IC個(gè)別引腳焊點(diǎn)呈貫穿性開裂���,開裂位于靠PCB側(cè)IMC與焊錫之間����,結(jié)合焊點(diǎn)周圍存在顯著界面分離現(xiàn)象�,推測(cè)焊點(diǎn)開裂因材料間熱失配而引發(fā)焊點(diǎn)疲勞開裂失效����;

②成分測(cè)試顯示�,開裂位置未發(fā)現(xiàn)異常元素,同時(shí)IMC生成連續(xù),厚度正常�,故排除污染及焊接熱輸入異常對(duì)焊點(diǎn)開裂的影響。

圖3. 失效IC引腳焊點(diǎn)切片后SEM圖片及EDS能譜圖

表1. 失效IC引腳焊點(diǎn)切片后成分測(cè)試結(jié)果(wt.%)

4、熱學(xué)分析

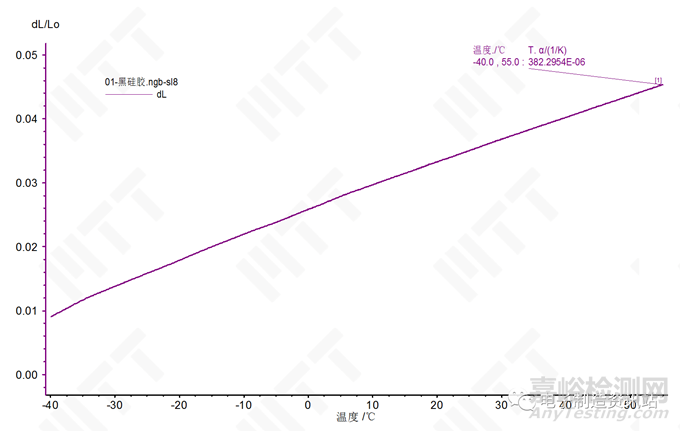

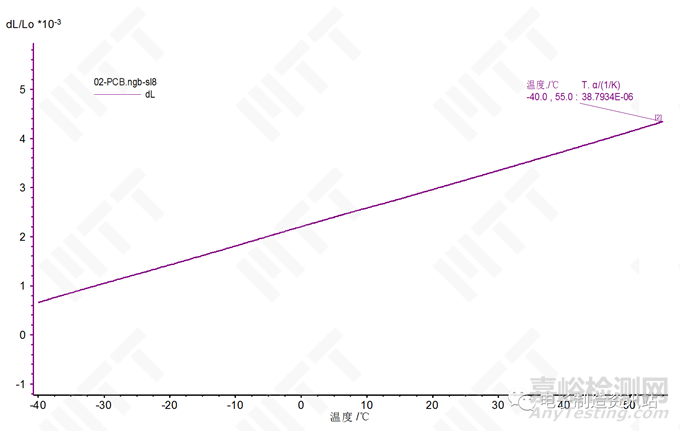

為了確認(rèn)灌封膠與PCB熱膨脹系數(shù)是否存在較大差異�,利用熱機(jī)械分析儀對(duì)二者進(jìn)行線性熱膨脹系數(shù)測(cè)試���,結(jié)果如圖4所示����,灌封膠在-40.0℃~55.0℃溫度下Z軸線性熱膨脹系數(shù)為382.2954μm/(m·℃)���,而PCB在相同溫度下Z軸線性熱膨脹系數(shù)為38.7934μm/(m·℃)���,相同溫度下�,灌封膠線性熱膨脹系數(shù)約是PCB的10倍���。

圖4. 灌封膠與PCB線性熱膨脹系數(shù)測(cè)試曲線

5、結(jié)論

綜上所述,焊點(diǎn)開裂的主要原因?yàn)椋汗喾饽z與PCB之間材料熱失配導(dǎo)致灌封膠與PCB界面分離����,界面分離后產(chǎn)生的內(nèi)應(yīng)力直接加載在焊點(diǎn)上�,周期性的內(nèi)應(yīng)力最終導(dǎo)致焊點(diǎn)疲勞開裂。