摘要:粉體的性質(zhì)尤其是流動(dòng)性對(duì)固體制劑的開發(fā)和制備具有重要意義。認(rèn)識(shí)和掌握物料的粉體學(xué)性質(zhì)����,有助于處方篩選、工藝改進(jìn)�、質(zhì)量控制、生產(chǎn)等問題的解決�。該文通過分析口服固體制劑研發(fā)中粉體學(xué)方面的常見問題����,并結(jié)合審評(píng)中接觸到的實(shí)際案例,從審評(píng)角度提出了口服固體制劑開發(fā)中粉體學(xué)指標(biāo)的控制建議���,以期為口服固體制劑的制劑研究和注冊(cè)申報(bào)提供一定的參考���。

大約80%的固體制劑及其生產(chǎn)涉及粉末形式成分[1]����,因此許多制藥過程�,包括混合、轉(zhuǎn)移����、儲(chǔ)存�、進(jìn)料�、壓制和流化等都涉及粉末處理[2]�。粉體性質(zhì),尤其是流動(dòng)性對(duì)固體制劑的開發(fā)和制備具有重要意義,如物料的流動(dòng)性可能影響賦形劑和生產(chǎn)工藝的選擇���。因此����,認(rèn)識(shí)和掌握物料的粉體學(xué)性質(zhì),有助于處方篩選���、工藝改進(jìn)���、質(zhì)量控制���、生產(chǎn)問題的解決。

粉體學(xué)性質(zhì)研究已成為目前固體制劑審評(píng)中常見發(fā)補(bǔ)問題���。在技術(shù)審評(píng)過程中����,粉體學(xué)研究常存在試驗(yàn)?zāi)康牟幻鞔_���、考察指標(biāo)不合理、研究不夠充分����、質(zhì)控指標(biāo)不全面或者缺失研究等問題�。隨著ICH 在我國的推行����,源頭控制以及過程控制越來越受到關(guān)注����,而目前國內(nèi)尚無系統(tǒng)性的粉體學(xué)研究相關(guān)技術(shù)指南���。本文將結(jié)合審評(píng)過程中顯現(xiàn)的常見粉體學(xué)問題�,探討粉體學(xué)性質(zhì)與固體制劑關(guān)鍵質(zhì)量屬性�、生產(chǎn)工藝的相互關(guān)系和影響�,提出制劑開發(fā)過程中對(duì)粉體學(xué)研究的一般考慮,以期為固體制劑生產(chǎn)工藝研究提供一些思路和建議���。本文僅為個(gè)人觀點(diǎn)�,如與指導(dǎo)原則和法規(guī)文件沖突的應(yīng)以法規(guī)為準(zhǔn)。

1���、粉體學(xué)的特性表征

粉體[3]是無數(shù)個(gè)固體粒子的集合體���,其微觀性質(zhì)主要指組成粉體的單個(gè)粒子的性質(zhì)如粒子的大小�、形態(tài)�、比表面積����、表面能����、表面粗糙度����、粒徑分布等�。這些性質(zhì)直接影響了粉體流動(dòng)性,并決定了粉體的其他性質(zhì)�。粉體宏觀性質(zhì)主要指粉體作為一個(gè)集合體的性質(zhì)如粉體的密度與孔隙率[4-5]、吸濕性���、潤濕性�、凝聚性����、流動(dòng)性與充填性[6]����、壓縮性����、以及成形性等����。粉體宏觀性質(zhì)受微觀性質(zhì)影響,與制劑的生產(chǎn)密切相關(guān)�,可通過制劑手段改變粉體微觀性質(zhì),實(shí)現(xiàn)產(chǎn)品質(zhì)量控制�。

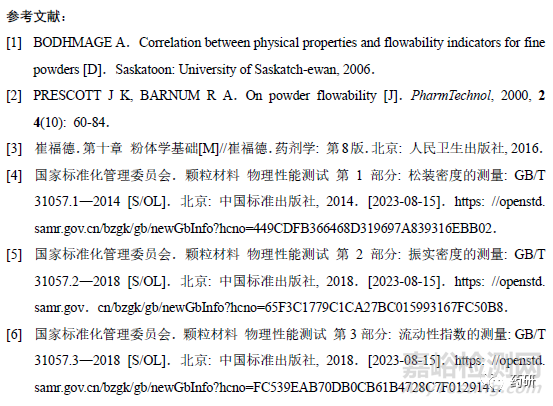

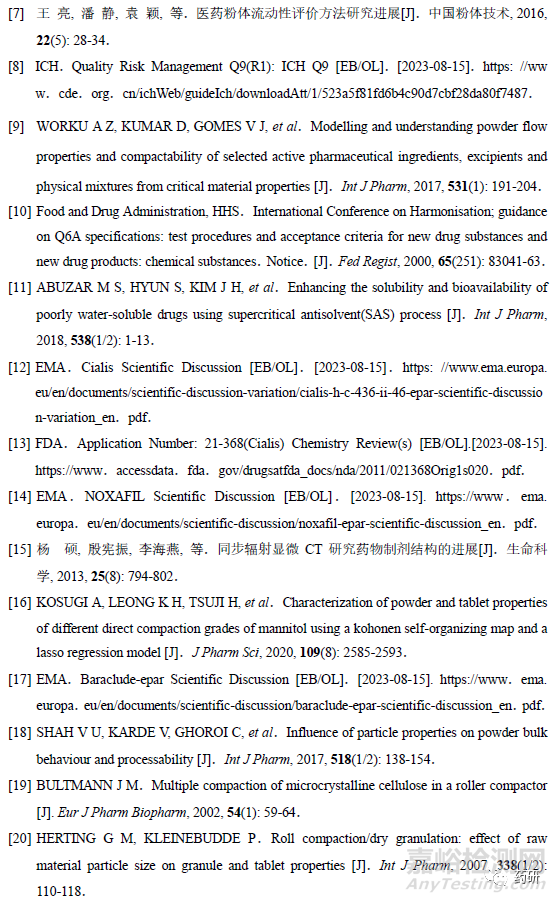

上述粉體特性中,粉體流動(dòng)性尤為重要�。國外藥典標(biāo)準(zhǔn)中收載的粉體流動(dòng)性評(píng)價(jià)指標(biāo)包括休止角���、壓縮度(卡爾指數(shù))���、Hanusner比(Hanusner ratio���,HR)�、流出速度和剪切池法等�。除流出速度暫無可接受標(biāo)準(zhǔn)外,其余指標(biāo)與粉體流動(dòng)特性分類如表1�、2所示���。由于影響因素較多����,準(zhǔn)確表征粉體流動(dòng)性目前仍存在困難。

上述表征方法均可用于評(píng)價(jià)粉體流動(dòng)性���,其中休止角是檢驗(yàn)粉體流動(dòng)性效果較簡便的方法,但因涉及主觀因素導(dǎo)致重現(xiàn)性差�,對(duì)生產(chǎn)的指導(dǎo)意義有限���;壓縮度和HR與產(chǎn)品的堆密度�、振實(shí)密度直接相關(guān)�,是同一組數(shù)據(jù)的不同表達(dá)方式�,具有較好的重現(xiàn)性�;而剪切池法[7]是一種可量化、重現(xiàn)性好的方法�,可以直接反映粉體粒子的力學(xué)特征,能確定粉體中顆粒的大小���、形態(tài)、含水量對(duì)流動(dòng)性的影響。在粉體學(xué)研究中���,推薦使用重現(xiàn)性較好且簡單易操作的堆密度和振實(shí)密度作為主要考察指標(biāo)。

2、目標(biāo)產(chǎn)品特性與粉體學(xué)性質(zhì)的關(guān)系

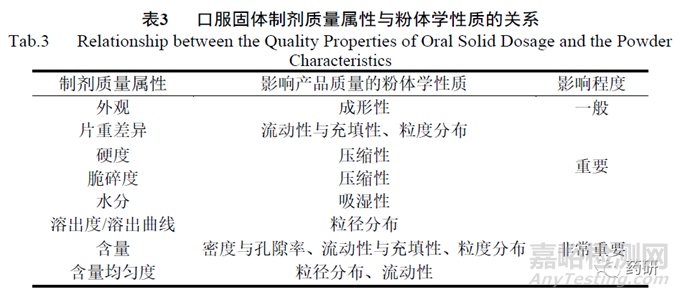

物料的粉體學(xué)研究對(duì)固體制劑的開發(fā)具有重要的指導(dǎo)作用����,粉體學(xué)性質(zhì)與制劑質(zhì)量屬性之間的關(guān)系見表3���。

3�、制劑工藝研究中的粉體學(xué)性質(zhì)控制

固體制劑工藝中�,通過對(duì)各種粉體進(jìn)行加工����,改變粉體性質(zhì),以達(dá)到順利生產(chǎn)的目的����。在產(chǎn)品開發(fā)過程中,對(duì)中間產(chǎn)品粉體學(xué)性質(zhì)研究不足不但可能會(huì)影響對(duì)產(chǎn)品質(zhì)量的整體判斷����,也可能會(huì)在后期產(chǎn)品放大生產(chǎn)時(shí)�,因缺乏必要的質(zhì)量橋接�,導(dǎo)致產(chǎn)品出現(xiàn)質(zhì)量問題�。

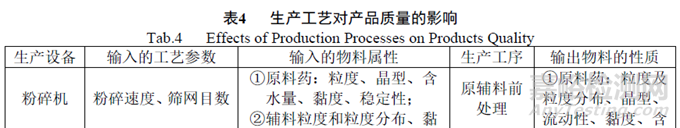

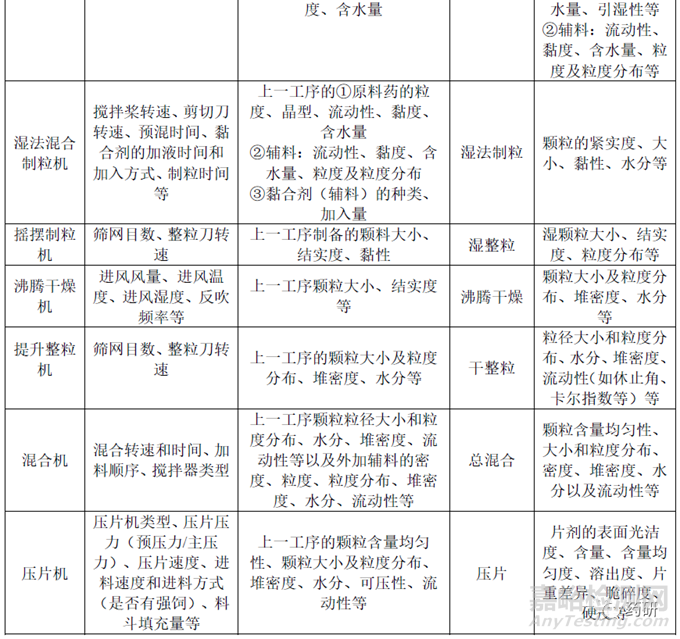

表4 以片劑為例,按生產(chǎn)順序列出了所有單元操作����,呈現(xiàn)了輸入物料屬性和生產(chǎn)工藝參數(shù)對(duì)中間產(chǎn)品和終產(chǎn)品(即輸出物料)質(zhì)量屬性(尤其是粉體學(xué)性質(zhì))的影響。

下文將對(duì)口服固體制劑生產(chǎn)過程中粉體學(xué)控制展開討論���,當(dāng)采用不同生產(chǎn)工藝時(shí)���,建議參考ICH Q9[8]進(jìn)行風(fēng)險(xiǎn)評(píng)估���,綜合考慮原輔料的性質(zhì)�、生產(chǎn)工藝和工藝參數(shù)����、車間環(huán)境以及最差生產(chǎn)條件等,判斷哪些輸入變量需要進(jìn)一步研究和控制���,以保證產(chǎn)品質(zhì)量����。

3.1 原�、輔料的前處理

原�、輔料的關(guān)鍵物料屬性對(duì)保證產(chǎn)品質(zhì)量的一致性和生產(chǎn)工藝的穩(wěn)健性至關(guān)重要[9]。

3.1.1 原料藥的控制

粒徑是粉體的重要性質(zhì)�,可能會(huì)顯著影響溶解度����、密度、流動(dòng)性���。ICH Q6A[10]中提出了擬定原料藥粒度標(biāo)準(zhǔn)的決策樹,對(duì)于固體制劑�,當(dāng)原料藥的粒度對(duì)溶出度�、溶解度或生物利用度���、制劑生產(chǎn)、制劑穩(wěn)定性���、制劑含量均勻度或產(chǎn)品外觀等任何一項(xiàng)有影響時(shí),均需制訂粒度標(biāo)準(zhǔn)�。降低難溶性藥物的粒徑是提高藥物的溶出度���、溶出速度以及生物利用度有效的方法���。ABUZAR 等[11]使用超臨界反流體(SAS)技術(shù)來減小阿托伐他汀鈣的粒徑���,經(jīng)處理后的阿托伐他汀鈣在水中的溶解速率較未處理的原料藥提高了3.5 倍�,且AUC 和cmax 也顯著增加�。很多申請(qǐng)人在開發(fā)阿托伐他汀鈣制劑時(shí),均對(duì)原料藥的粒徑進(jìn)行處理并控制在一定的范圍內(nèi)����,旨在實(shí)現(xiàn)自制制劑與參比制劑的生物等效(BE)�。他達(dá)拉非片原研制劑的EMA 審評(píng)報(bào)告[12]及FDA CMC 審評(píng)報(bào)告[13]顯示,原研制劑對(duì)原料藥粒徑進(jìn)行了控制���。雖然目前原料藥的粒徑研究已受到研究者的關(guān)注���,但仍存在原料藥粒徑控制范圍制訂依據(jù)不夠充分等問題。例如����,部分申請(qǐng)人僅通過幾批小試試驗(yàn)用原料藥實(shí)測(cè)值就確定較寬泛的粒徑范圍,而原料藥粒徑批間不一致�,擬定粒徑可能與注冊(cè)批次�、反映體內(nèi)療效的BE 批次原料藥粒徑相差較大,該粒徑范圍無質(zhì)控意義�。故建議結(jié)合粒度對(duì)制劑特性[如采用3 批注冊(cè)批產(chǎn)品與參比制劑在多種介質(zhì)(或QC 介質(zhì))中進(jìn)行溶出曲線相似性對(duì)比]���、生產(chǎn)工藝(如混合均勻性、存放穩(wěn)定性)等的影響���,同時(shí)重點(diǎn)關(guān)注BE 批次樣品的粒徑����,酌情制定原料藥合理的粒徑控制范圍���,為自制和參比制劑的BE 提供更多保證。

此外�,粉碎后的原料藥長期存放可能會(huì)發(fā)生粉體凝聚現(xiàn)象�,導(dǎo)致自制制劑溶出度下降,溶出曲線與參比制劑不一致。因此����,建議申請(qǐng)人在遞交資料時(shí)應(yīng)提供粉碎后原料藥在規(guī)定時(shí)間內(nèi)未發(fā)生凝聚的證據(jù),并明確貯藏條件���。

審評(píng)案例分析:某口崩片所用原料藥屬于BCS Ⅱ類,申報(bào)資料中僅采用多批測(cè)定結(jié)果作為粒徑控制依據(jù),粒徑確定依據(jù)不足�。后要求申請(qǐng)人結(jié)合制劑關(guān)鍵批次(包括但不限于BE 批、驗(yàn)證批)所用原料藥粒徑以及粒徑對(duì)本品關(guān)鍵質(zhì)量屬性(如溶出度����、含量均勻性等)的影響進(jìn)行研究���,合理擬定原料藥粒度內(nèi)控標(biāo)準(zhǔn)���,如D10���、D50���、D90����。同時(shí)應(yīng)考慮不同粒徑測(cè)定方法���、不同檢測(cè)原理,若檢測(cè)結(jié)果差異較大�,需驗(yàn)證粒徑研究方法。該口崩片采用粉末直壓生產(chǎn)工藝���,原料藥占片劑總重的20%左右�;添加輔料微晶纖維素、甘露醇���、木糖醇作為填充劑和矯味劑�,未對(duì)輔料粒徑控制���,為確?���;旌暇鶆蛐裕ㄗh對(duì)處方中占比較大的輔料粒徑進(jìn)行研究����,并擬定合理限度����,確保生產(chǎn)時(shí)粉體充分混勻。在生產(chǎn)時(shí)���,還應(yīng)增加混合粉末的混合均勻性檢查����,按照相關(guān)指導(dǎo)原則�,確認(rèn)取樣位置和取樣量�。

另外,原料藥的粒度也可能會(huì)影響制劑的生產(chǎn)工藝�,EMA 審評(píng)報(bào)告顯示[14]泊沙康唑腸溶片原研制劑采用固體分散(熱熔擠出)技術(shù)制備���;部分申請(qǐng)人在申報(bào)資料中僅提供固體分散體的粒度研究���,缺少對(duì)原料藥粒徑的控制�。由于原料藥初始粒徑可影響其與載體材料的混合均勻性,二者粒徑差異較大時(shí)可發(fā)生分層�,同時(shí)也影響制備固體分散體時(shí)的熔化速度���。在采用類似工藝生產(chǎn)時(shí)����,應(yīng)根據(jù)物料的混合均勻性以及熔化時(shí)間來確定原料藥可接受的粒徑范圍,并根據(jù)下一步生產(chǎn)工序的需要來確定固體分散中間體的粒度分布范圍����。

3.1.2 輔料的控制

藥用輔料直接參與到藥物制劑的成型、崩解���、溶出、緩釋和控釋等過程���,會(huì)影響藥品的質(zhì)量����、安全性和有效性,因此確定輔料的微粒性質(zhì)對(duì)保證制劑質(zhì)量有重要意義[15]����。

在藥物制劑中使用的藥用輔料通常具有特定的功能性�,對(duì)輔料功能性指標(biāo)的測(cè)定���、分級(jí)和制定限度范圍事保證制劑質(zhì)量的前提。如粒徑屬于輔料的功能性指標(biāo)����,其中稀釋劑的粒徑可能影響固體制劑的成型性[ChP(2020年版)四部9601藥用輔料功能性相關(guān)指標(biāo)指導(dǎo)原則]���。有文獻(xiàn)[16]表明不同型號(hào)的甘露醇具有不同的粉末性質(zhì),包括粒度����、流動(dòng)性和結(jié)晶等����,其差異可能影響成品質(zhì)量�。對(duì)于輔料的控制�,申請(qǐng)人應(yīng)評(píng)估不同來源、不同批次�、不同型號(hào)的輔料對(duì)制劑質(zhì)量(如溶出度、含量均勻度等)及生產(chǎn)工藝的影響���,不能僅限于滿足通用性標(biāo)準(zhǔn)���,應(yīng)根據(jù)劑型需要確定輔料的功能性指標(biāo),來制定合理的輔料內(nèi)控標(biāo)準(zhǔn)(如粒度�、堆密度等),以保證藥物制劑順利生產(chǎn)����。

3.2 生產(chǎn)中粉體學(xué)性質(zhì)控制

3.2.1 制粒工序

制粒工藝可有效改善顆粒屬性,通過增大粒徑來獲得足夠的流動(dòng)性����,也可增加緊實(shí)性、充填性以及可壓性�,防止混合后物料成分離析。另外���,顆粒的密度���、粒徑分布等也會(huì)影響固體制劑的含量均勻性、溶出度等質(zhì)量屬性���。

恩替卡韋片原研制劑EMA審評(píng)報(bào)告[17]顯示����,采用濕法制粒工藝可較大程度減少API物理性質(zhì)(如粒度、形狀和表面積)對(duì)成品含量均勻度的影響�。顆粒性質(zhì)(表面和體積)主要受顆粒加工方法和參數(shù)影響[18]����。審評(píng)結(jié)果顯示制粒工序研究中常見問題是生產(chǎn)工藝及工藝參數(shù)的確定過于簡單,僅根據(jù)小試試驗(yàn)或者經(jīng)驗(yàn)值就確定較寬泛的工藝參數(shù)范圍����,忽略了工藝參數(shù)間存在的交互作用以及可能存在的放大效應(yīng),可能會(huì)導(dǎo)致顆粒的粉體學(xué)特征(如粒度分布�、堆密度等)不能重現(xiàn)����,從而導(dǎo)致產(chǎn)品質(zhì)量問題或者生產(chǎn)工藝放大失敗。

審評(píng)案例分析1:如某制劑采用濕法制粒工藝���,小試研究采用手工操作,20目金屬篩網(wǎng)制粒����,所得顆粒大小均勻、緊實(shí)度適中�,所得片劑質(zhì)量均一�,符合質(zhì)量標(biāo)準(zhǔn)�。工藝驗(yàn)證時(shí)采用20 目尼龍篩制粒,最終大生產(chǎn)樣品的溶出度批間均一性較差���。后對(duì)不同批量下顆粒粒度分布、堆密度檢測(cè)�,發(fā)現(xiàn)采用尼龍篩網(wǎng)出現(xiàn)了較大較硬的顆粒。最終通過在生產(chǎn)中明確了生產(chǎn)設(shè)備材質(zhì)���,并在生產(chǎn)過程中增加粉體學(xué)指標(biāo)等過程控制(如粒度分布等)�,以保證產(chǎn)品順利放大生產(chǎn)。為保證輸出物料的性質(zhì)����,建議申請(qǐng)人可參照表4����,在產(chǎn)品開發(fā)中對(duì)物料和生產(chǎn)工序進(jìn)行風(fēng)險(xiǎn)評(píng)估,對(duì)影響顆粒成型的較關(guān)鍵的輸入變量(包括物料和工藝參數(shù))如攪拌槳轉(zhuǎn)速與時(shí)間�、剪切刀轉(zhuǎn)速與時(shí)間以及潤濕劑或黏合劑的種類、加入量���、加入時(shí)間等進(jìn)行考察�。建議以輸出物料的粉體學(xué)性質(zhì)����、溶出曲線等為考察指標(biāo),對(duì)某些關(guān)鍵工藝參數(shù)進(jìn)行最差條件試驗(yàn)���,并在放大/驗(yàn)證過程中有針對(duì)性的進(jìn)行參數(shù)變化,確定最佳參數(shù)范圍�,同時(shí)體現(xiàn)在生產(chǎn)工藝信息表中。

對(duì)于干法制粒工藝�,容易出現(xiàn)制粒過程中粘沖����,輸出物料顆粒均勻度差���、細(xì)粉多���、顆粒分布不均等現(xiàn)象����。審評(píng)中顯現(xiàn)出容易忽略的問題是對(duì)輸入的工藝參數(shù)研究不透徹���、以及重復(fù)制粒依據(jù)不足�。有文獻(xiàn)[19]表明重復(fù)多次制粒會(huì)對(duì)物料粉體學(xué)特性,如粒度分布����、堆密度以及流動(dòng)性等有較大影響�,同時(shí)也會(huì)影響后續(xù)壓片時(shí)的可壓性。另有文獻(xiàn)[20]表明干法制粒工序如回收過多細(xì)粉�,可能會(huì)影響API的均勻性。針對(duì)上述問題���,申請(qǐng)人不但要詳細(xì)考察工藝參數(shù)范圍����,如壓輪壓力、送料轉(zhuǎn)速���、輥輪轉(zhuǎn)速����、制粒速度�、輥輪間隙以及整粒篩網(wǎng)孔徑等,同時(shí)也要關(guān)注輸入物料的屬性如黏性����、含水量、流動(dòng)性等����。

審評(píng)案例分析2:如某分散片采用干法制粒生產(chǎn)工藝,在制粒過程中主要收集24 目至80 目篩網(wǎng)的顆粒����,大顆粒再次粉粹整粒,細(xì)粉再次進(jìn)行制粒整粒,直至24 目至80 目篩網(wǎng)的顆粒與80 目篩網(wǎng)下細(xì)粉量之比為6∶1 至12∶1�,制粒次數(shù)不多于4 次����。由于該品種存在重復(fù)制粒,可能會(huì)有較硬���、較大顆粒出現(xiàn)���,導(dǎo)致粒度分布發(fā)生變化,進(jìn)而可能影響終產(chǎn)品溶出度����。而申報(bào)資料中缺少對(duì)重復(fù)制粒以及輸出物料的粉體學(xué)性質(zhì)的研究。為保證產(chǎn)品批間質(zhì)量一致性����,應(yīng)對(duì)輸出物料(制粒后顆粒)的顆粒大小及其粒徑分布、流動(dòng)性���、堆密度等粉體學(xué)性質(zhì)進(jìn)行研究并針對(duì)中間體制定合理控制范圍����,同時(shí)建議以成品溶出度、粒度分布�、堆密度等為考察指標(biāo)對(duì)重復(fù)制粒次數(shù)、是否允許回收細(xì)粉以及可回收的細(xì)粉范圍進(jìn)行研究���,根據(jù)研究結(jié)果制定適宜的過程控制措施�。

在生產(chǎn)中存在亞批生產(chǎn)時(shí)����,建議參照相關(guān)技術(shù)文件[21],對(duì)分亞批的必要性進(jìn)行合理闡述���,并對(duì)亞批間產(chǎn)品質(zhì)量一致性進(jìn)行研究���,如以粉體學(xué)性質(zhì)為指標(biāo)對(duì)不同亞批的含量均勻度、堆密度�、粒度分布等進(jìn)行考察,根據(jù)研究結(jié)果將粉體學(xué)特征指標(biāo)訂入中間產(chǎn)品質(zhì)控標(biāo)準(zhǔn)�,建立亞批間可混合的標(biāo)準(zhǔn)。

3.2.2 混合工序

在固體制劑制備工藝中����,物料混合是關(guān)鍵操作單元,產(chǎn)品組成成分的混合情況決定了產(chǎn)品質(zhì)量[22]�。本文以質(zhì)量風(fēng)險(xiǎn)較大的粉末直壓生產(chǎn)工藝為例���,對(duì)混合工序的關(guān)注點(diǎn)進(jìn)行闡述。

由于各種成分在顆粒大小���、形狀、堆密度���、流動(dòng)性���、靜電性、表面能和含水量等方面都有所不同����,在混合過程中可能會(huì)出現(xiàn)混合不均勻的現(xiàn)象,這不但會(huì)影響終產(chǎn)品的質(zhì)量����,如含量均勻性等,而且也會(huì)影響生產(chǎn)的穩(wěn)定性和可持續(xù)性����。GMP 實(shí)施指南[23]指出,對(duì)于混合工藝來說���,最關(guān)鍵的是如何能夠達(dá)到混合均勻����,不均一的混合有可能會(huì)導(dǎo)致某些產(chǎn)品的劑量達(dá)不到要求。2022 年初����,藥品審評(píng)中芯(CDE)發(fā)布相關(guān)指導(dǎo)原則[24]要求加強(qiáng)混合均勻度和中控劑量單位均勻度的控制。影響混合均勻性的主要粉體學(xué)指標(biāo)包括粒徑分布�、密度、粉體內(nèi)部相互作用�、流動(dòng)性、設(shè)備參數(shù)以及環(huán)境條件等���,在產(chǎn)品開發(fā)過程中應(yīng)以含量均勻性為考察指標(biāo)充分評(píng)估和研究工藝參數(shù)如設(shè)備轉(zhuǎn)速����、混合時(shí)間���、環(huán)境溫�、濕度���,以及混合物料粉體性質(zhì)如各成份密度����、粒度等。

混合物料的粒度和密度決定了物料在混合過程中分離或混合的趨勢(shì)�。YANG等[25]研究顯示具有相同大小但密度不同的顆粒混合時(shí)���,密度較大的粒子傾向于聚集在垂直振動(dòng)篩的中心區(qū)域����。BRIDWATER等[26]研究表明����,隨粒徑減小���,顆粒間接觸面積增加����,會(huì)增強(qiáng)分子間作用�,減少分離傾向,但粉體流動(dòng)性降低����。也有文獻(xiàn)[27]表明混合機(jī)不同的軸速度�、葉輪設(shè)計(jì)也會(huì)影響混合效率�。

混合工序較常見的問題是忽略原、輔料粒徑和密度的差異���,缺少相應(yīng)質(zhì)控措施�。當(dāng)輔料與API粒徑相差較大時(shí)���,容易造成混合不勻����、顆粒分層的現(xiàn)象���,在研究過程中應(yīng)根據(jù)混合均勻度制定輔料的粒度范圍�。對(duì)于密度相差較大的物料���,應(yīng)使其顆粒質(zhì)量盡可能相近�,以避免各組分物料在轉(zhuǎn)移儲(chǔ)存過程中出現(xiàn)粉體偏析分層�。同時(shí)還需關(guān)注混合機(jī)工藝參數(shù)對(duì)混合均勻性的影響,如混合轉(zhuǎn)速�、混合時(shí)間、物料裝載水平���,以及各物料加入順序�。此外,在混合時(shí)還需關(guān)注粉體的靜電性和表面能以及環(huán)境的溫濕度���,較低或較高的空氣濕度均會(huì)影響混合效果����。當(dāng)空氣比較干燥(RH<40%)時(shí)����,容易產(chǎn)生靜電而發(fā)生物料聚集;當(dāng)濕度較大時(shí)���,也會(huì)因物料吸濕造成粉體結(jié)塊而導(dǎo)致流動(dòng)性變差。LUMAY等[28]研究表明水分會(huì)影響粉末的流動(dòng)性����。在使用乳糖粉末時(shí),流動(dòng)性最佳的相對(duì)濕度范圍為30%~50%����。研究中應(yīng)考察在不同濕度條件下粉體學(xué)指標(biāo)如休止角、堆密度等的變化情況�,根據(jù)研究結(jié)果制定環(huán)境濕度范圍���。

由于對(duì)混合工序輸出物料的粉體學(xué)指標(biāo)進(jìn)行合理控制,可及時(shí)發(fā)現(xiàn)該生產(chǎn)工序之前的制粒工序中可能存在的問題�,并為后續(xù)制劑成型工序提供良好的物質(zhì)基礎(chǔ)。因此����,建議在混合工序?qū)Χ嗯沃虚g產(chǎn)品的粉體學(xué)性質(zhì)(包括但不限于粒徑分布、堆密度�、松密度、休止角等)進(jìn)行對(duì)比研究�,在粉體學(xué)指標(biāo)基本穩(wěn)定的前題下反推制粒工藝的生產(chǎn)工藝參數(shù)如攪拌轉(zhuǎn)速和時(shí)間、切割轉(zhuǎn)速等的范圍����,經(jīng)過必要的工藝驗(yàn)證后,酌情對(duì)中間體進(jìn)行粉體學(xué)指標(biāo)(如粒度分布�、堆密度)控制。這不但能為產(chǎn)品質(zhì)量的批間一致性提供參考����,同時(shí)也可在產(chǎn)品發(fā)生變更時(shí)作為質(zhì)量橋接的一個(gè)重要指標(biāo)。

3.2.3 制劑成型工藝(壓片或者灌囊)

任何形式的粉體物料流動(dòng)都可能會(huì)引起粉末偏析�,尤其在物料流動(dòng)的開始和結(jié)束的時(shí)候出現(xiàn)這類現(xiàn)象較為明顯[29]。在制劑成型工藝環(huán)節(jié),由于存在物料貯存�、不同工序和場(chǎng)地間物料運(yùn)輸以及生產(chǎn)設(shè)備的振動(dòng),如何保持前段工序輸出物料的良好粉體學(xué)性質(zhì)顯得尤為重要�。粉體的流動(dòng)性、粒度分布均勻性和可壓性等是影響產(chǎn)品質(zhì)量的重要因素����,會(huì)影響制劑的質(zhì)量屬性(如拉伸強(qiáng)度和含量均一性)[30]。

評(píng)價(jià)藥物粉末是否混合均勻是判斷是否出現(xiàn)粉末偏析的直接途徑���,也是藥品生產(chǎn)過程中一項(xiàng)重要的過程控制策略�。目前資料中存在的主要問題是中控劑量均勻度考察點(diǎn)不足或不做考察����。研究者應(yīng)關(guān)注混合均勻的物料在轉(zhuǎn)運(yùn)、生產(chǎn)過程中因粉末偏析導(dǎo)致成品的含量均勻度不符合規(guī)定的現(xiàn)象�。建議進(jìn)行模擬驗(yàn)證,參照相關(guān)指導(dǎo)原則[24]對(duì)壓片(或膠囊填充)過程中的中控劑量單位均勻度進(jìn)行考察����,并說明如何有效避免總混粉時(shí)可能發(fā)生的分層問題�。FDA[31]指出在中間產(chǎn)品可能存在分層的情況下,應(yīng)評(píng)估混合物的均勻性���、粒度和堆密度等�。

顆粒黏附也會(huì)引起粉末流動(dòng)性問題,有文獻(xiàn)[18]表明在片劑壓縮和膠囊填充操作過程中���,由顆粒黏附引起粉末流動(dòng)性問題可能對(duì)產(chǎn)品質(zhì)量造成不利影響����。當(dāng)粉末靜置一段時(shí)間后���,黏結(jié)強(qiáng)度可能會(huì)發(fā)生變化�,同時(shí)粉末的不同充氣狀態(tài)或密度等因素均可能引起粉體流動(dòng)性問題���,如壓片時(shí)會(huì)形成拱形或者鼠洞[2]����。申請(qǐng)人應(yīng)根據(jù)物料特性對(duì)設(shè)備及其設(shè)備參數(shù)進(jìn)行調(diào)整���,如增大下料口尺寸���、優(yōu)化輸送設(shè)備、增加強(qiáng)飼給料設(shè)備(如槳式進(jìn)料器)等���,以保證粉體具有良好流動(dòng)性����。

另外,如涉及確定中間產(chǎn)品如混合后顆粒的存放時(shí)限���,建議以性狀�、堆密度����、振實(shí)密度、含量均勻性�、粒度分布、休止角等為指標(biāo)來開展相關(guān)研究工作����。

4、結(jié)語

本文從技術(shù)審評(píng)角度對(duì)固體制劑各關(guān)鍵工序中需要關(guān)注的粉體學(xué)指標(biāo)進(jìn)行了分析���,并簡單介紹了其評(píng)價(jià)技術(shù)要求�。由于粉末的性質(zhì)較復(fù)雜���,影響粉末性質(zhì)的因素很多,不僅包括文中所提到的因素,還包括粉末體系內(nèi)部參數(shù)如空氣含量�、含水量等。目前尚沒有一種單一的宏觀性質(zhì)參數(shù)能完全代表粉體性質(zhì)���,研究者在今后的產(chǎn)品開發(fā)中要參照ICH Q8[32]對(duì)物料和生產(chǎn)的風(fēng)險(xiǎn)進(jìn)行充分評(píng)估���,從源頭設(shè)計(jì)并加強(qiáng)生產(chǎn)過程中不同工序輸出物料的粉體學(xué)指標(biāo)控制,以服務(wù)生產(chǎn)����,確保產(chǎn)品安全性。

目前歐����、美、日本等國家地區(qū)已將粉體學(xué)指標(biāo)的控制作為提高研發(fā)效率�,開發(fā)固體制劑的可預(yù)測(cè)性工具。相信隨著我國制藥企業(yè)邁向國際化����,粉體技術(shù)將受到研究者越來越多的重視,粉體各項(xiàng)指標(biāo)的研究和控制也會(huì)逐步完善并進(jìn)一步得到發(fā)展����,從而促進(jìn)制藥工業(yè)的發(fā)展���。