1. 簡介

1.1. 定義

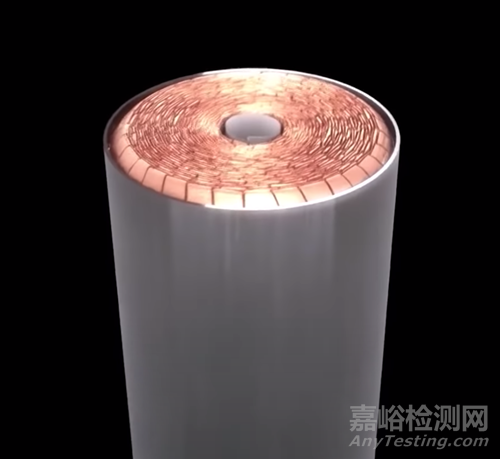

4680電池為特斯拉推出的直徑為46mm����,高度為80mm的新一代圓柱電池���。

圖:4680電池展示圖

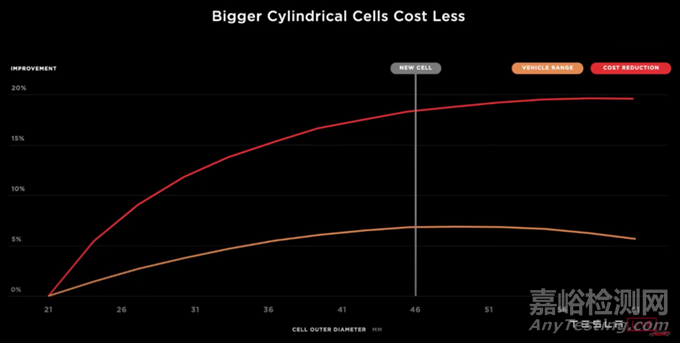

對于電池來講,能量密度提升時����,功率密度會下降,直徑46mm是圓柱電池兼顧高能量密度和高功率密度的最優(yōu)選擇�。

圖:圓柱電池尺寸與性能變化

1.2. 核心創(chuàng)新

大電芯+全極耳+干電池技術(shù)

1.3. 性能突破

4680電池大幅提升了電池功率(6倍于2170電池),降低了電池成本(14%于2170電池)���,優(yōu)化了散熱性能�、生產(chǎn)效率����、充電速度,能量密度���、循環(huán)性能有進(jìn)一步的提升空間�����。

2. 結(jié)構(gòu)改變

2.1. 全極耳

4680電池通過極耳結(jié)構(gòu)的改變��,大幅提升了電池功率�����、優(yōu)化了散熱性能�、生產(chǎn)效率、充電速度�。

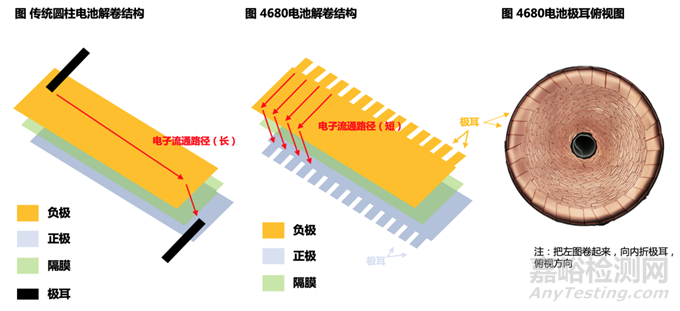

2.1.1. 全極耳結(jié)構(gòu)

極耳:從電芯中將正負(fù)極引出來的金屬導(dǎo)電體,是電池充放電時的接觸點����。在電池工作中,電子從正極極耳流向負(fù)極極耳�,其流經(jīng)路徑與電池內(nèi)阻成正比,流經(jīng)寬度與電池內(nèi)阻成反比����,而電池內(nèi)部損耗功率與內(nèi)阻的平方成正比,因此極耳接觸面積越大����,極耳間距越短���,電池輸出功率越高����。

傳統(tǒng)電池只有兩個極耳,分別連接正極與負(fù)極�����,而4680電池實現(xiàn)了全極耳(直接從正極/負(fù)極上剪出極耳)�,從而大大增加了電流通路,并縮短了極耳間距�����,進(jìn)而大幅提升了電池功率���。

2.1.2. 全極耳優(yōu)勢

1����、提升了輸出功率:電池電流通路變寬����,且內(nèi)阻大幅減少,內(nèi)部損耗隨之降低�,進(jìn)而大幅提升了電池功率(6倍于2170電池)����。

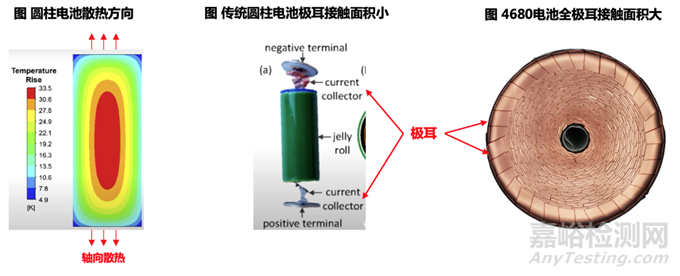

2����、提升安全性:圓柱電池與片狀電池不同,其散熱為軸向居多����,熱量從極耳出散出。傳統(tǒng)圓柱電池如2170只有兩個極耳�,熱量傳輸通道窄,因此散熱效果不好�����。4680電池極耳面積大大增加�����,熱量傳輸通道寬闊�����,大大改善了散熱效果(只有傳統(tǒng)圓柱電池的20%)���,增強(qiáng)了電池的熱穩(wěn)定性�����。

3�、快充性能大幅提升:由于全極耳結(jié)構(gòu)��,電子更容易在電池內(nèi)部移動�,電流倍率提高,因此充放電速度更快��。

4����、提高生產(chǎn)效率:消除生產(chǎn)線添加極耳的流程和時間,節(jié)省設(shè)備空間���,減少出現(xiàn)制造缺陷的可能��。

2.1.3. 全極耳工藝難點

1��、全極耳制作中���,極耳的收集問題:通俗的理解就是把極耳折在一起的工藝����,目前有揉壓極耳���、切跌極耳��、多極耳三種:

1)揉壓極耳的極耳形態(tài)不受控�,容易發(fā)生短路����,制造時兩段封閉,電解液滲入阻礙大�;

2)切跌極耳(Tesla)斜切成片卷起,比無規(guī)則擠壓好一些��,占空間較小�,但表面起伏度較大,制造時兩段仍封閉�,注液不能連續(xù)生產(chǎn);

3)多極耳很難折疊整齊�,極耳位置誤差在外圈易被放大。

2��、全極耳與集流盤或殼體連接中����,對激光焊接技術(shù)要求較高:從點焊(傳統(tǒng)兩個極耳)到面焊(4680電池全極耳)�����,焊接工序和焊接量都變多,激光強(qiáng)度和焦距不容易控制���,易焊穿燒到電芯內(nèi)部或者沒有焊����,目前電池良率較低(80%)�。

圖 Tesla切跌極耳成品

2.1.4. 全極耳帶來的機(jī)遇

從以往2170電池的脈沖激光器點焊,到目前4680電池線或激光點陣�,激光焊接工藝提升,可能會從原來的脈沖激光器變?yōu)檫B續(xù)激光器���,整體造價增加����。

2.2. 大電芯

2.2.1. 性能表現(xiàn)

4680電池較之前2170電池在直徑和高度上具有提升�,直徑從21mm變?yōu)?6mm,高度從70mm變?yōu)?0mm���,電芯厚度增加�,曲率降低,空心部分更大�����。

2.2.2. 尺寸變大優(yōu)勢

1�、降低電池成本:降低殼體在單位電池容量上的占比,結(jié)構(gòu)件和焊接數(shù)量也顯著減少(成本相比2170電池降低14%)�。

2、提升能力密度:隨著電池尺寸增大��,電池組中電池數(shù)量減少���,金屬外殼占比減少�,正極��、負(fù)極等材料占比增加���,能量密度提高����。

3、bms系統(tǒng)更加省心:電池組中電池數(shù)量減少�,對于電池的監(jiān)測和狀態(tài)分析更為簡單。

4�����、結(jié)構(gòu)強(qiáng)度增加�����,與CTC技術(shù)完美結(jié)合:4680尺寸更大結(jié)構(gòu)強(qiáng)度更高�,其作為結(jié)構(gòu)電池成為車結(jié)構(gòu)的一部分����,既提供能源,也用作結(jié)構(gòu)起支撐作用��,節(jié)省了空間也減少了重量(10%)�,因此提升了續(xù)航里程(14%)。

2.2.3. 尺寸變大劣勢

增加發(fā)熱量:電池尺寸越大�,發(fā)熱越多,散熱越難����,因此熱量控制更困難,電池爆炸產(chǎn)生的威力越大,為之前電池廠商想增加電池尺寸的最大瓶頸�,Tesla通過全極耳技術(shù)進(jìn)行了熱穩(wěn)定性能的突破。

2.2.4. 實際性能表現(xiàn)

隨著電池尺寸增大����,電池組中電池數(shù)量減少,金屬外殼占比減少��,正極���、負(fù)極等材料占比增加�����,能量密度提高��。與2170電池相比����,4680電池能量方面提高了5倍��,目前續(xù)航里程的提升(16%)主要來自CTC技術(shù)(14%)�����,隨著材料體系的不斷升級,電池能量密度有進(jìn)一步提升空間��。

3. 干電池技術(shù)

干電極技術(shù)可同時用在正負(fù)極上��。

3.1. 傳統(tǒng)濕法工藝

需要將材料放置溶液中��,再進(jìn)行干燥和壓成膜:使用有粘合劑材料的溶劑�,其中NMP(N-甲基吡咯烷酮)是其中一種常見溶劑,將具有粘合劑的溶劑與負(fù)極或正極粉末混合后�����,將漿料涂在電極集電體上并干燥���,其中溶劑有毒需回收,進(jìn)行純化和再利用��,中間需要巨大����、昂貴且復(fù)雜的電極涂覆機(jī)器。

3.2. 干電池工藝

干電極工藝徹底跳過加入溶液步驟�,可省略繁復(fù)的涂覆,烘干等工藝�,大幅簡化生產(chǎn)流程:將活躍的正負(fù)極顆粒與聚四氟乙烯(PTFE)混合,使其纖維化,直接用粉末搟磨成薄膜壓到鋁箔或者銅箔上�����,制備出正負(fù)極片��。

圖:Tesla干電池工藝展示

3.3. 干電池優(yōu)勢

1����、工藝簡單,節(jié)省成本:不采用溶劑����,省去了昂貴的涂覆機(jī)。

2���、提升生產(chǎn)效率:干電極技術(shù)使生產(chǎn)速度提升至以前的七倍��。

3��、增加電池能量密度:有溶劑的情況下���,鋰與混有鋰金屬的碳不能很好的彼此融合,有第一次循環(huán)容量損失問題�,干電池技術(shù)會大大改善這種問題����,從而提升電池能量密度�����。同時增加正極材料厚度����,從55μm提升至60μm 提升活躍電極材料比,使能量密度提升5%同時����,保證功率密度。

3.4. 干電池工藝難點

目前工藝不成熟����,電池要做厚�����,圓柱要卷起來����,容易開裂����。

4680電池核心創(chuàng)新工藝為:大電芯+全極耳+干電池技術(shù)���,增強(qiáng)了電池功率與安全性�����,提升了生產(chǎn)效率����、快充性能���,降低了電池成本����,能量密度���、循環(huán)性能有進(jìn)一步的提升空間�����。目前技術(shù)難點在于全極耳的制作和焊接�、干電極工藝。4680電池率先應(yīng)用于高鎳體系��,預(yù)計22年上半年特斯拉及松下開始量產(chǎn)�����,將帶動高鎳正極+硅碳負(fù)極+碳納米管導(dǎo)電劑+大圓柱結(jié)構(gòu)件+新型鋰鹽需求����,對應(yīng)龍頭將受益;國內(nèi)大圓柱電池億緯布局領(lǐng)先���,擬投20gwh產(chǎn)能����,預(yù)計將于23年放量�。