電池是電動汽車最重要的核心部件之一,無論是面對高溫�、涉水乃至撞擊,保護電池的安全都不可忽視。要保護電池的安全�����,電池的外殼是重中之重���。

由于電池是電動汽車的核心關(guān)鍵部件�����,電動汽車研究工作者期望尋找理想的材料來保護電池�����。同時�,在以塑代鋼的背景下���,電池外殼材料也正向熱塑性增強塑料方向不斷拓展�����。

電池外殼的特征簡介

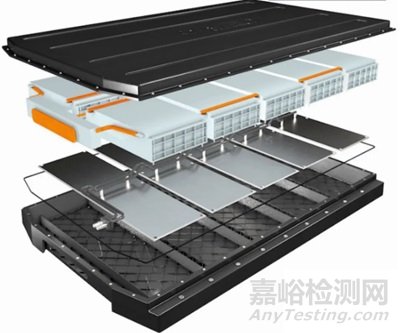

電池殼體是電動車的必要組成部分�����,容納高壓電池�����、電子元件���、傳感器和連接器,幫助保護車輛的整體結(jié)構(gòu)和安全���,使關(guān)鍵部件免受潛在的外力沖擊�、受熱和滲水的影響�����。

純電動車的電池殼體都比較大�����,一般長有兩米左右�,寬一米四左右。這么大的產(chǎn)品要保證防水氣密性在技術(shù)上是非常有挑戰(zhàn)的���。一方面在產(chǎn)品設(shè)計和制造工藝上國內(nèi)有的公司采用可以防漏的各種技術(shù)�����,另一方面每一個電池盒產(chǎn)品下線前都要通過嚴格的氣密性檢測�����。

同時�,電池外殼的主要任務(wù)是保護電池模塊。它們是驅(qū)動系統(tǒng)和結(jié)構(gòu)元件之間的接口�,因此是電動汽車中最重要的組件之一。為了確保有效的保護�,它必須足夠穩(wěn)定,以在發(fā)生事故時保護電池模塊不受損壞�����。內(nèi)置的冷卻系統(tǒng)還可以防止電池模塊過熱���。最后���,盡管受到環(huán)境影響,電池外殼必須具有極強的抗腐蝕能力�����,才能保護電池可以正常使用多年。

值得一提的是:由于電動汽車充電過程時間較短�,電流強度大,使用頻率高���,所以在保證良好的絕緣性同時還要求電池外殼材料具有一定的耐高溫���、耐老化性能,并且在燃燒時具有無鹵阻燃和低煙密度�。

電動汽車電池包殼體的性能要求

機械性能

電池包殼體的剛度特別重要�,在多數(shù)電動汽車中,電池包殼體是車輛結(jié)構(gòu)的重要組成部分���,其性能對白車身的整體剛度起著重要作用�����。這需要電池包殼體滿足正碰和側(cè)碰的安全要求�,如圖�。電池包殼體的剛性在很大程度上取決于所使用的三明治結(jié)構(gòu),一般采用泡沫鋁材料作為夾心層材料���。此外�����,纖維增強部件的高比剛度���、低重量和良好的阻尼特性也對車輛的噪聲���、振動、NVH性能具有積極影響�。

熱管理和阻燃性

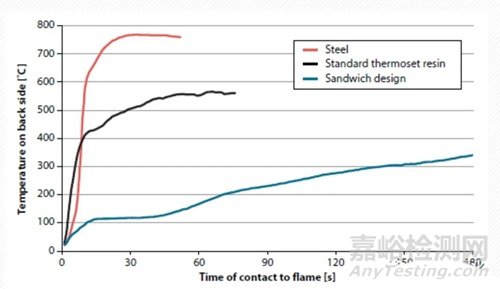

復(fù)合材料電池包殼體的另一個優(yōu)勢是碳纖維增強復(fù)合材料的導(dǎo)熱系數(shù)比鋁合金低200倍,且其具有更好的絕緣性���,因此復(fù)合材料電池包殼體比傳統(tǒng)金屬殼體能更好的抵御高低溫的性能�����。目前普遍使用的鋰離子電池的理想工作溫度在10至40°C之間���,一般需要增加冷/熱管理系統(tǒng)。而復(fù)合材料殼體具有更好的隔熱效果�,在熱條件時所需的能量更少,進一步提高了車輛的效率���,降低了總功耗�����。除了對熱管理的積極影響外�����,低導(dǎo)熱系數(shù)也是有效阻燃的極佳先決條件�����。通過添加阻燃劑���,復(fù)合材料殼體可輕松滿足UL94-V-0、UL94-5VB等阻燃要求���。

其他性能

此外���,三明治電池包殼體還可以更好地滿足防腐蝕性要求,可提供更好的密封性�����。通過纖維鋪層和纖維體積含量的設(shè)計�,可實現(xiàn)關(guān)鍵區(qū)域的電磁屏蔽�����。同時�,復(fù)合材料的應(yīng)用提供了更多集成化設(shè)計的空間�����,相關(guān)增強組件�����、附加元件�����、連接組件�、傳感器等都可實現(xiàn)集成化設(shè)計。

熱塑與增強塑料材質(zhì)在電池外殼上的制造過程和價值體現(xiàn)分析

相較于金屬組件�����,大面積全塑料外殼既能夠縮短循環(huán)時間���,還有助于減輕車輛重量�,從而可以使電動汽車(EVs)的續(xù)航里程增加。

朗盛(Lanxess)和考泰斯·德事隆集團(Kautex Textron)花了幾年時間合作研究電動汽車的電池外殼是否可以由工程熱塑性塑料設(shè)計和制造�。使用直接長纖維熱塑性塑料(D-LFT)和聚酰胺6 (PA 6)樹脂,他們在可行性研究中開發(fā)了一種技術(shù)演示器���。這項研究系統(tǒng)尺寸為1,400*1,400毫米(長*寬)�,是一個復(fù)雜的大型全塑料外殼�����,重量在兩位數(shù)千克范圍內(nèi)���。該研究項目的目標(biāo)是要證明熱塑性塑料相較于金屬在重量和減少成本�、功能綜合和電絕緣性能上是很占優(yōu)勢的�。

考斯特產(chǎn)品研發(fā)總監(jiān)FelixHaas解釋道:“作為第一步,我們已經(jīng)不再使用金屬加固結(jié)構(gòu)�,同時證明了我們可以商業(yè)化生產(chǎn)這些復(fù)雜且大型元件�����。”朗盛電子動力系統(tǒng)項目經(jīng)理ChristopherHoefs博士補充道:“考斯特和朗盛希望可以利用合作的結(jié)果與汽車制造商一起進入批量生產(chǎn)的研發(fā)項目�。”

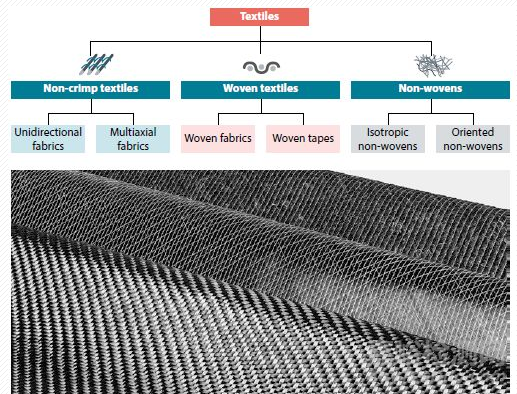

單階段制造過程:該演示器是基于C段電動汽車上的電池外殼研制的。它是由帶防撞結(jié)構(gòu)的殼體托盤�����、殼體蓋和車底保護裝置組成。外殼組件采用單級D-LFT成型工藝生產(chǎn)�,而朗盛則優(yōu)化了杜蕾森B24CMH2.0聚酰胺6 (PA 6)作為模塑料?����?妓固貙A6與玻璃纖維粗紗混合用于該工藝�。使用朗盛的Tepex dynalite纖維增強熱塑性復(fù)合材料完成外殼結(jié)構(gòu)的局部加固。Haas解釋:“該過程能夠縮短周期�����,因此相比于在鋼或鋁的加工周期�,這種方法更具有經(jīng)濟性。”

如今�,高電壓電池的外殼最初是由擠壓鋼或鋁材質(zhì)制成的。取決于車輛類別�����,外殼的長度可超過2,000毫米�,寬度可超過1,500毫米。尺寸、部件數(shù)量以及眾多的制造和組裝步驟使得金屬外殼成本非常高���。例如�,由鋼絞線壓制型材制成的復(fù)雜結(jié)構(gòu)需要很多輔助操作�,如焊接、打孔�、固定等。此外�����,在額外的工藝步驟中�����,必須通過陰極浸涂保護金屬部件免受腐蝕���。