超細(xì)晶粒(UFG)金屬是一種新型的先進(jìn)材料,與普通工程材料相比����,大多數(shù)UFG金屬都具有高強(qiáng)度和高硬度,但是其韌性及加工硬化性能較差��。眾所周知����,UFG材料的宏觀塑性變形涉及剪切帶的形成和演化。UFG材料具有較小的晶粒尺寸�,導(dǎo)致晶粒沿最大剪應(yīng)力方向蔓延,最終UFG材料因形成一個(gè)或多個(gè)主導(dǎo)剪切帶而失效��。同時(shí)����,UFG材料的加工硬化性能較差����,在大應(yīng)變范圍內(nèi)����,超細(xì)晶粒Cu、Fe和Ti經(jīng)過(guò)壓縮試驗(yàn)后����,具有平坦的應(yīng)力-應(yīng)變曲線��。UFG金屬塑性和加工硬化性能的改善可用來(lái)抑制剪切帶引起的局部應(yīng)變軟化����。在過(guò)去的20a,科學(xué)家們已經(jīng)成功地提高了高強(qiáng)度納米晶粒(NG)和UFG材料的延展性和韌性����。

另一種加強(qiáng)UFG材料韌性的方法就是引入外部增韌機(jī)制。材料的增韌主要發(fā)生在裂紋擴(kuò)展過(guò)程中��,而不是裂紋產(chǎn)生階段,該過(guò)程可以使UFG材料具有較高的抗斷裂性能或屏蔽裂紋擴(kuò)展的能力�。UFG和NG材料具有較低的敏感性和延展性�,這個(gè)特點(diǎn)與傳統(tǒng)陶瓷或玻璃近似�。目前,對(duì)陶瓷或玻璃中層狀結(jié)構(gòu)和殘余應(yīng)力的研究�,以及在傳統(tǒng)粗晶粒金屬中實(shí)現(xiàn)梯度結(jié)構(gòu)的研究比較廣泛,但對(duì)UFG或NG金屬中的多層梯度化和表面殘余應(yīng)力增韌機(jī)制的研究較少��。

受魚鱗結(jié)構(gòu)設(shè)計(jì)原理的啟發(fā)�,研究人員將冷軋和表面機(jī)械磨損處理(SMAT)應(yīng)用于商業(yè)純鈦中,并制備多層梯度化結(jié)構(gòu)(MHS)��。多層梯度化結(jié)構(gòu)Ti(以下簡(jiǎn)稱MHSTi)由3個(gè)不同層組成�。從外表面向中心分別是非晶納米晶混合(A/NC)層、NG層和UFG核�。此外,多層梯度化結(jié)構(gòu)Ti的各結(jié)構(gòu)層內(nèi)部和結(jié)構(gòu)層之間的性能變化是逐漸過(guò)渡的����,硬度由外層向內(nèi)層遞減。多層梯度化結(jié)構(gòu)Ti在壓縮試驗(yàn)中表現(xiàn)出較高的強(qiáng)度和明顯的加工硬化性能�。研究人員利用透射電鏡(TEM)對(duì)多層梯度化結(jié)構(gòu)Ti材料的變形機(jī)制進(jìn)行了詳細(xì)研究,旨在揭示其在不同程度應(yīng)變下����,各層和層間區(qū)域的形變機(jī)制。這些基礎(chǔ)研究將為開發(fā)高強(qiáng)度和優(yōu)良加工硬化能力的 UFG材料提供有價(jià)值的理論依據(jù)����。

1�、『試驗(yàn)過(guò)程』

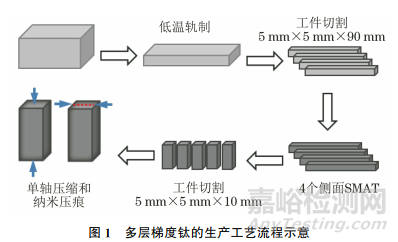

將平均晶粒尺寸約為60μm的2級(jí)鈦板的厚度從36mm低溫軋制至5mm����,每次軋制量約2mm。在每道軋制之前��,將鈦板浸入液氮中15min��,以降低溫度�。使用熱電偶分別測(cè)量工件軋制前后的溫度,其溫度為-170℃和-90℃����。在冷軋過(guò)程中�,沿軋制工件厚度分布的剪切應(yīng)力將極大地影響晶粒細(xì)化,使晶粒尺寸在軋制工件的厚度上呈梯度分布��。在后續(xù)表面機(jī)械研磨處理過(guò)程中����,這種晶粒梯度效應(yīng)將被進(jìn)一步強(qiáng)化。冷軋后�,工件內(nèi)部由等軸晶粒組成��,晶粒尺寸為50nm~250nm(直徑����,下同)����。將工件平行于軋制方向切割成尺寸為5mm×5mm×90mm(長(zhǎng)×寬×高)的試樣。隨后在試樣的4個(gè)側(cè)面依次進(jìn)行表面機(jī)械研磨處理��。在低真空中對(duì)試樣進(jìn)行表面研磨處理����,使用硬化不銹鋼球(直徑為8mm),每側(cè)振動(dòng)頻率為50Hz�,持續(xù)60min。為避免機(jī)械研磨導(dǎo)致試樣表面溫度升高����,每運(yùn)行10min,停留15min����。圖1為多層梯度鈦的生產(chǎn)工藝流程。

室溫下利用力學(xué)性能測(cè)試機(jī)對(duì)試樣進(jìn)行壓縮試驗(yàn),將尺寸為5mm×5mm×10mm(長(zhǎng)×寬×高)的MHS Ti和超細(xì)晶粒Ti(以下簡(jiǎn)稱UFG Ti)矩形試樣分別沿軋制方向進(jìn)行壓縮試驗(yàn),應(yīng)變速率為5×10-4s-1����。將MHS Ti的橫截面厚度拋光至0.5μm后,采用納米壓痕系統(tǒng)和金剛石探針進(jìn)行納米壓痕試驗(yàn)����,應(yīng)變速率為5×10-2s-1,最大載荷為20mN����,納米壓痕硬度和模量取10次測(cè)量的平均值。

使用掃描電鏡(SEM)����、透射電鏡對(duì)試樣進(jìn)行觀察。在表面深度為20�,60,500μm的區(qū)域截取透射電鏡試樣�,然后將透射電鏡試樣研磨至厚度約為40μm��,最后在Gatan PIPS系統(tǒng)中對(duì)試樣進(jìn)行低能離子拋光和穿孔�。

2、『試驗(yàn)結(jié)果』

2.1 力學(xué)性能

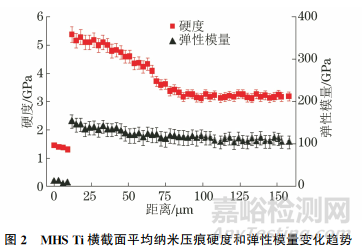

冷軋和SMAT產(chǎn)生的從外表面到內(nèi)心的應(yīng)變和應(yīng)變速率梯度與其他沉積或涂層產(chǎn)生的多層體系不同�,制備的 MHS Ti沒有層間彈性失配和分層,這是控制裂紋的兩個(gè)關(guān)鍵因素。相比之下�,MHS Ti的力學(xué)性能在各層內(nèi)和層間呈逐漸變化的趨勢(shì)。最大載荷為20mN 時(shí)��,MHS Ti橫截面平均納米壓痕硬度和模量變化趨勢(shì)如圖2所示����,納米壓痕硬度和模量由外層向內(nèi)層遞減,與MHS Ti的微觀結(jié)構(gòu)特征相對(duì)應(yīng)����。

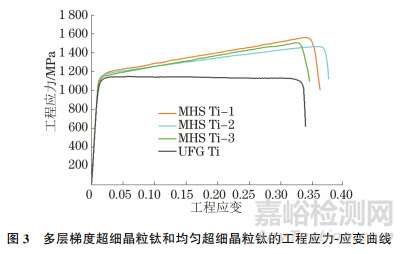

壓縮試驗(yàn)結(jié)果表明,MHS結(jié)構(gòu)對(duì)改善加工硬化有明顯的效果,多層梯度超細(xì)晶粒鈦和均勻超細(xì)晶粒鈦的工程應(yīng)力-應(yīng)變曲線如圖3所示�。UFG Ti屈服強(qiáng)度顯著提高,屈服后經(jīng)過(guò)塑性變形,表面接近平坦��,加工硬化性能較弱�,這與UFG金屬典型的壓縮性能一致,隨著晶粒尺寸的減小����,加工硬化性能減弱。然而��,屈服后MHS Ti的應(yīng)力顯著增加�,經(jīng)過(guò)進(jìn)一步壓縮變形,應(yīng)變高達(dá)35%,材料顯示出明顯的加工硬化性能����。

2.2 微觀形貌

2.2.1 多層梯度鈦的微觀形貌

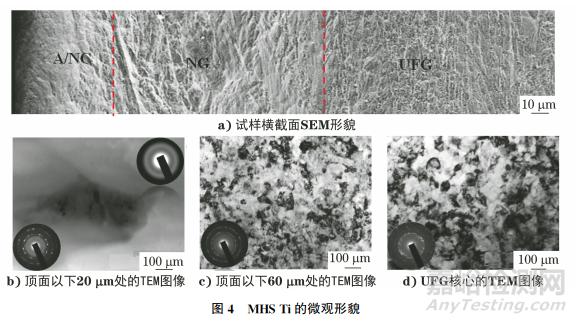

用掃描電鏡觀察多層梯度鈦,結(jié)果如圖4所示�,MHS Ti的表面由3個(gè)不同的晶粒層組成[見圖4a)],外表面是非晶納米晶混合層(厚度為30μm)��,中間層是納米晶粒層(厚度為60μm)����,最內(nèi)部為超細(xì)晶粒核。用透射電鏡觀察多層梯度鈦����,可見頂層由明顯的非晶相 (明區(qū))和納米晶體組成 [見圖4b)],大部分區(qū)域的納米晶體尺寸小于30nm�。下一層由具有隨機(jī)結(jié)晶方向取向的納米顆粒組成[見圖4c)]。納米晶粒的尺寸為5nm~80nm�,平均晶粒尺寸約為40nm。內(nèi)心組織為超細(xì)等軸晶粒�,晶粒尺寸為50~250nm[見圖4b)和圖4d)]。

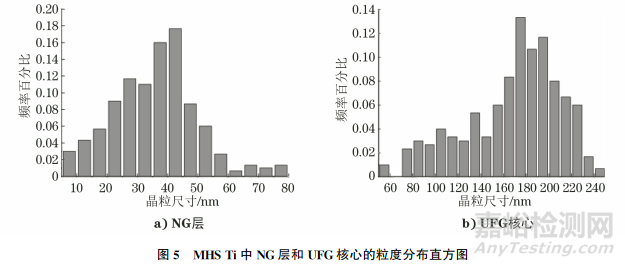

圖5為MHS Ti中NG層和UFG核心的粒度分布直方圖����。粒徑的表達(dá)式如式(1)所示。

式中:dT為晶粒的縱向尺寸����;dL為晶粒的橫向尺寸。

從幾個(gè)透射電鏡暗場(chǎng)圖像中統(tǒng)計(jì)測(cè)量了300個(gè)晶粒����,得到平均晶粒尺寸。

2.2.2 斷裂面的微觀結(jié)構(gòu)

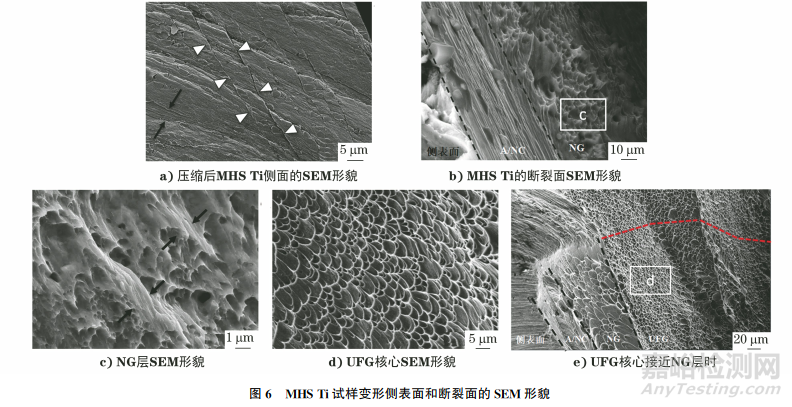

為了將試驗(yàn)材料的加工硬化與其微觀形貌聯(lián)系起來(lái)����,用掃描電鏡對(duì)試樣的側(cè)面和斷裂面進(jìn)行觀察。圖6a)清晰地顯示了分布在壓縮后MHS Ti試樣表面的大量剪切帶,一些剪切帶分叉����、交叉并扭曲。剪切帶的相互作用����、交叉和扭曲產(chǎn)生了局部約束效應(yīng),阻礙了這些剪切帶的進(jìn)一步蔓延����,從而導(dǎo)致局部應(yīng)力增大。在這一階段��,新的剪切帶[圖6a)中黑色箭頭所示]繁殖,以適應(yīng)不斷增加的變形�。SEM觀察結(jié)果表明,MHS Ti的不同層間具有不同的斷裂特征����,在A/NC層,觀察到剪切帶沿最大剪應(yīng)力方向排列��。剪切帶沿剪切方向扭曲��,一些剪切帶的延伸受到了來(lái)自另一組不同方向發(fā)展的剪切帶干涉����,在剪切帶的末端顯示出臺(tái)階或凸起[圖6c)中黑色箭頭所示]。內(nèi)部剪切帶的間距僅為50~200nm�,這表明在A/NC層中形成了高密度的剪切帶。在UFG核心觀察到一個(gè)平坦且均勻的斷裂面,微孔洞和韌窩均勻分布����,這與整個(gè)UFG Ti斷裂的微觀結(jié)構(gòu)一致。與 NG層相鄰的區(qū)域顯示出山坡特征和明顯的波紋狀斷裂面����,表明裂紋存在分叉和扭曲。

2.3 多層梯度鈦的TEM表征

2.3.1 A/NC層的TEM表征

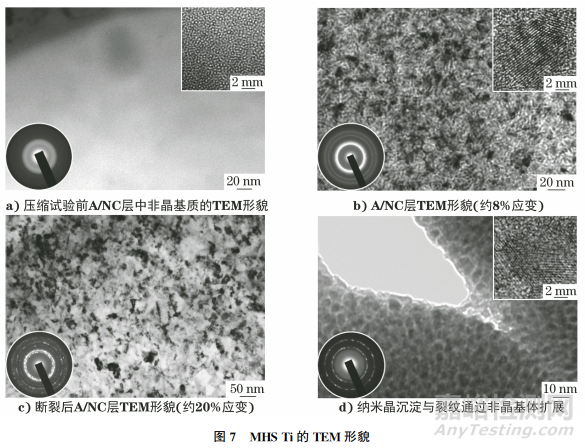

MHS Ti的TEM形貌如圖7所示��。圖7a)為壓縮前A/NC層中非晶基體的透射電鏡明場(chǎng)圖。右上角插圖是高清透射電鏡圖�,進(jìn)一步證實(shí)了材料是非晶相�;圖7b)為8%壓縮應(yīng)變后A/NC層的透射電鏡明場(chǎng)圖,顯示了豐富的黑色斑點(diǎn)����,平均大小約為5nm,該層均勻分布在非晶基體中��,右上方圖為黑色斑點(diǎn)的高清透射電鏡圖����,清楚地顯示出晶格條紋,進(jìn)一步證實(shí)了納米晶粒的存在�,隨著壓縮應(yīng)變的進(jìn)一步增加,納米晶沉淀的數(shù)量增加約20%����;圖7c)為大約20%應(yīng)變下,尺寸約為5~20nm的小納米顆粒�。

壓縮變形誘導(dǎo)了納米晶的形成,類似于非晶基體中變形誘導(dǎo)的納米晶形成����,參考文獻(xiàn)表明納米晶的形成提高了非晶合金的塑性����。透射電鏡觀察顯示�,A/NC層(應(yīng)變約為35%)通過(guò)納米晶沉淀與剪切帶和微裂紋傳播的相互作用,分散了壓縮時(shí)的應(yīng)變集中�。當(dāng)微裂紋擴(kuò)展穿過(guò)含有納米晶沉淀的非晶基體時(shí),微裂紋擴(kuò)展受到了阻礙��,而受抑制的微裂紋尖端在非晶基體內(nèi)以鋸齒狀方式擴(kuò)展����。因此,在加載過(guò)程中����,納米晶沉淀會(huì)直接阻礙裂紋的擴(kuò)展。但是在原始試樣中并沒有觀察到納米晶沉淀和微裂紋����,這是因?yàn)樵趬嚎s前后獲得的透射電鏡試樣是在完全相同的條件下進(jìn)行制備的,說(shuō)明以上特征不是透射電鏡試樣制備造成的�。

2.3.2 NG層的TEM表征

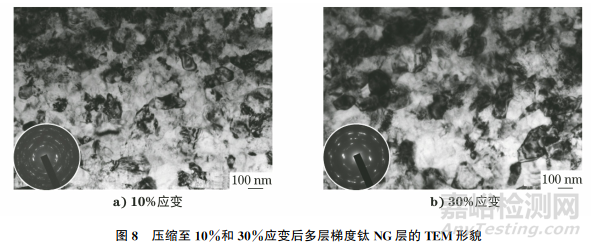

壓縮至10%和30%應(yīng)變后多層梯度鈦NG層TEM形貌如圖8所示,由圖8可知:在10%應(yīng)變時(shí)�,NG層由隨機(jī)分布的等軸納米晶粒組成;在30%應(yīng)變時(shí),材料出現(xiàn)更粗大��、細(xì)長(zhǎng)的矩形或橢圓形晶粒,左下方為相應(yīng)的選區(qū)衍射圖�。與壓縮前的試樣相比,壓縮后NG層中可以觀察到晶粒明顯長(zhǎng)大�。

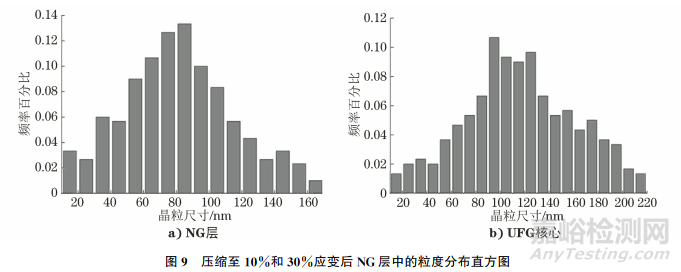

壓縮至10%和30%應(yīng)變后NG層中的粒度分布直方圖如圖9所示。由圖9可知:在原始狀態(tài)下晶粒尺寸為40nm����,增長(zhǎng)到10%應(yīng)變下的70nm��,在30%應(yīng)變時(shí)��,晶粒進(jìn)一步增長(zhǎng)至100nm�。

研究表明,在各種條件下變形的NG金屬中����,機(jī)械能驅(qū)動(dòng)納米晶粒生長(zhǎng),包括鍛造、拉伸載荷�、壓縮和壓痕。晶粒生長(zhǎng)與晶界(GB)活動(dòng)有關(guān)�。分子動(dòng)力學(xué)模擬和試驗(yàn)結(jié)果表明,NG材料的變形在很大程度上取決于晶界活動(dòng),如晶界滑移�、旋轉(zhuǎn)和遷移。在壓縮試驗(yàn)過(guò)程中�,MHS Ti的NG層中晶粒長(zhǎng)大,產(chǎn)生了晶粒尺寸較大的微觀結(jié)構(gòu)�。在這種多層微觀結(jié)構(gòu)中����,塑性應(yīng)變水平隨晶粒尺寸而變化,因此��,其變形行為與復(fù)合材料類似��。

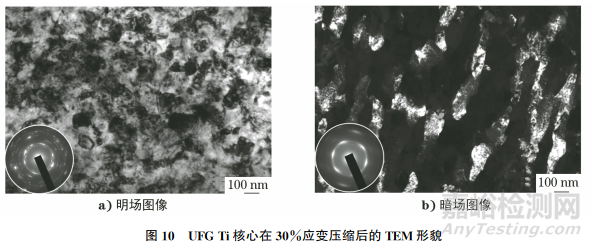

2.3.3 UFG核心的TEM表征

TEM觀察結(jié)果表明�,30%應(yīng)變后的UFG核心發(fā)生了局部剪切。UFG Ti核心在30%應(yīng)變壓縮后����,其微觀結(jié)構(gòu)的 TEM 形貌如圖10所示,由圖10可知:這些局部剪切區(qū)域外為等軸晶�,而在這些剪切區(qū)域內(nèi),晶粒被嚴(yán)重拉長(zhǎng)��;細(xì)長(zhǎng)晶粒含有高密度的位錯(cuò)��,表明這些晶粒的塑性變形是基于位錯(cuò)的變形機(jī)制����。該區(qū)域的選區(qū)衍射圖顯示了一個(gè)具有六重對(duì)稱性的衍射環(huán),表明晶粒有明顯的擇優(yōu)取向。以上說(shuō)明這些細(xì)長(zhǎng)晶粒在參與剪切的過(guò)程中經(jīng)歷了旋轉(zhuǎn)和重組����。

3、『綜合分析』

3.1 變形和加工硬化行為

對(duì)整個(gè)MHS Ti以及各結(jié)構(gòu)層的微觀形貌分析表明��,MHS Ti整體變形和加工硬化是各個(gè)層及其層界面變形機(jī)制的疊加�。SEM分析結(jié)果表明,A/NC層中各種剪切帶的成核�、發(fā)展和增殖,使該層適應(yīng)了塑性變形��。TEM分析結(jié)果表明�,在非晶基體中�,壓縮載荷導(dǎo)致了納米晶沉淀,阻礙了裂紋通過(guò)非晶基體的傳播�。許多研究表明,納米晶沉淀不僅促進(jìn)了剪切帶的成核����,而且改變了剪切帶的蔓延方向,有助于納米晶的分叉和增殖��。納米晶沉淀可以在阻礙����、分支和偏轉(zhuǎn)剪切帶的蔓延方面發(fā)揮相似的作用�。在壓縮過(guò)程中�,剪切帶或微裂紋將首先從最容易成核的位置開始,裂紋的擴(kuò)展將與沉淀的納米晶體相互作用�,導(dǎo)致三維剪切帶發(fā)生交叉和相互作用,從而對(duì)裂紋的擴(kuò)展產(chǎn)生局部限制效應(yīng)����。這種效應(yīng)阻礙了幾個(gè)主要剪切帶失效。為了維持進(jìn)一步的變形�,不易成核的位置需要更高的應(yīng)力來(lái)形成新的剪切帶。因此����,引發(fā)新剪切帶所需的臨界應(yīng)力將逐漸增加,導(dǎo)致持續(xù)進(jìn)一步變形所需的應(yīng)力逐漸增加�,這就是A/NC層中發(fā)生加工硬化的原因。

壓縮后����,在NG層中觀察到明顯的晶粒生長(zhǎng),加載時(shí)產(chǎn)生的納米顆粒生長(zhǎng)與晶界(GB)活動(dòng)有關(guān)��。應(yīng)力誘導(dǎo)晶界運(yùn)動(dòng)是NG材料中的一種特殊變形機(jī)制�,這與晶界處楔型位錯(cuò)����、旋轉(zhuǎn)缺陷的形成和演化有關(guān)��。在MHS Ti試樣NG層中出現(xiàn)的晶粒生長(zhǎng)對(duì)該層在變形過(guò)程中發(fā)生的機(jī)械響應(yīng)具有重要作用��。首先��,NG層中的晶粒生長(zhǎng)有利于延展性�,因?yàn)镹G材料的延展性通常隨著晶粒尺寸的增大而提高;其次,上述層中的晶粒生長(zhǎng)產(chǎn)生了晶粒尺寸正態(tài)分布��,其尺寸為20~200nm����,這也提高了NG層的延展性。有研究發(fā)現(xiàn)多峰微觀結(jié)構(gòu)也可導(dǎo)致高強(qiáng)度和良好延展性的結(jié)合�。

UFG核心中較小的晶粒尺寸使晶粒沿最大剪應(yīng)力方向運(yùn)動(dòng)��,最終導(dǎo)致UFG 試樣因形成一個(gè)或多個(gè)主要剪切帶而失效����。這就驗(yàn)證了UFG試樣應(yīng)力-應(yīng)變曲線中觀察到的幾乎為零的加工硬化。此外����,因?yàn)镹G層中的晶界誘導(dǎo)過(guò)程是導(dǎo)致塑性變形的主要原因�,但在UFG核心��,除了晶粒的整體晶界運(yùn)動(dòng)外����,大尺寸晶粒內(nèi)部的位錯(cuò)運(yùn)動(dòng)也貢獻(xiàn)了一部分加工硬化能力。

MHS Ti的硬度和彈性模量從外層到內(nèi)層逐漸降低��。該特性與多層的微觀結(jié)構(gòu)有關(guān):由于冷軋和SMAT工藝�,每個(gè)連續(xù)層間的晶粒尺寸增加,從試樣表面到其核心的應(yīng)變和應(yīng)變速率逐漸降低��。層內(nèi)和層間的機(jī)械梯度為應(yīng)力轉(zhuǎn)移和再分布提供了過(guò)渡區(qū)域�。斷裂模式從 A/NC層中的剪切帶平緩地變化成NG層中的韌窩,同時(shí)沒有觀察到分層或其他離散斷裂模式�。這種界面失效方式阻止了裂紋的擴(kuò)展,并提高了對(duì)載荷的抵抗力����。裂紋在UFG核心和NG層之間的界面處偏轉(zhuǎn)并停止,并且無(wú)法穿透NG層��。

3.2 斷裂機(jī)制

MHS Ti試樣表面的每一層都有不同的變形機(jī)制����,結(jié)合層間的機(jī)械梯度��,每一層都影響了材料的斷裂機(jī)制和裂紋擴(kuò)展��。A/NC層中非晶基體微裂紋的擴(kuò)展與變形��,導(dǎo)致納米晶體間的相互作用�,減弱了局部化應(yīng)變����,且微裂紋主要與剪切帶有關(guān)。變形產(chǎn)生的納米晶沉淀阻礙了高應(yīng)力集中位置處微裂紋的成核及其在 A/NC層中非晶基體上的擴(kuò)展����。盡管A/NC層中的微裂紋會(huì)在變形過(guò)程中率先成核,但這些裂紋在NG/UFG界面處停止�,并且不能穿透該層而引發(fā)宏觀裂紋。

NG層的斷裂表面以微孔和剪切變形的組合為特征�,而UFG核心顯示出均勻分布凹坑和韌窩的平坦斷裂表面。從 A/NC層到NG層�,斷裂模式從剪切帶到韌窩平緩地變化����,沒有出現(xiàn)分層或其他離散斷裂的現(xiàn)象�。此外����,剪切帶在 A/NC層和NG層之間的接合處變成鋸齒狀。在NG層中發(fā)現(xiàn)深微孔����,表明該處發(fā)生了韌性斷裂,這與傳統(tǒng)韌性金屬的斷裂特征一致�。兩個(gè)斷裂表面的凹坑尺寸明顯大于各自的平均晶粒尺寸。此外����,在兩個(gè)斷裂表面中都出現(xiàn)韌窩,這表明材料具有局部塑性的特征����。

在低應(yīng)變下,整個(gè)試樣發(fā)生均勻的塑性變形����。分層結(jié)構(gòu)的整體變形機(jī)制導(dǎo)致了材料的塑性應(yīng)變,包括在A/NC層中的大量剪切帶����、NG層中的晶界運(yùn)動(dòng)和 UFG核心中的局部化應(yīng)變��。在較大的應(yīng)變下�,微裂紋首先從晶界處或UFG核心中的剪切帶內(nèi)萌生����,應(yīng)變進(jìn)一步增大導(dǎo)致這些微裂紋擴(kuò)展。由于應(yīng)變逐漸集中在UFG核心中��,微觀裂紋沿最大剪應(yīng)力方向慢慢擴(kuò)展�,最終聚結(jié)形成宏觀裂紋。當(dāng)裂紋接近NG層時(shí)��,由于該層的閉合牽引作用��,裂紋逐漸分叉并形成波紋��。當(dāng)應(yīng)力超過(guò)該材料的斷裂強(qiáng)度時(shí)����,在最大剪應(yīng)力方向發(fā)生斷裂。盡管微裂紋先在試樣A/NC表面層中形成��,且與剪切帶的成核��、增殖和相互作用相關(guān),但這些裂紋很細(xì)�,分布非常均勻����,卻無(wú)法穿過(guò)NG層并發(fā)展為宏觀裂紋。

4����、『結(jié)論』

(1)MHS Ti在壓縮試驗(yàn)中表現(xiàn)出優(yōu)異的加工硬化能力,這是由各個(gè)層內(nèi)的復(fù)雜塑性變形機(jī)制的疊加以及層間接合處的梯度造成的�。

(2)MHSTi的變形和斷裂響應(yīng)基于其獨(dú)特的多層結(jié)構(gòu),每個(gè)結(jié)構(gòu)層都有其各自的變形機(jī)制�,包括A/NC層中的大量剪切帶,NG層中的局部化剪切應(yīng)變以及UFG核心中與晶粒生長(zhǎng)相關(guān)的晶界運(yùn)動(dòng)����。

(3)MHS Ti中的NG/UFG界面通過(guò)偏轉(zhuǎn)、扭曲和分叉來(lái)阻礙裂紋的擴(kuò)展�。NG/UFG界面的止裂作用使外部應(yīng)力增加,從而導(dǎo)致阻礙層無(wú)法“斷裂”����。層間連接處的機(jī)械梯度是減輕界面破壞、增強(qiáng)抗載荷能力的原因��。

作者:劉佳文1����,劉彬2����,曹麗麗1��,郭偉彬2��,方紅梅1

單位:1.浙江科技學(xué)院 機(jī)械與能源工程學(xué)院����;

2.浙江藍(lán)劍檢測(cè)技術(shù)有限公司

來(lái)源:《理化檢驗(yàn)-物理分冊(cè)》2023年第10期