三維編織復(fù)合材料是采用編織技術(shù)織造的纖維編織物作為增強(qiáng)體,經(jīng)樹脂傳遞模塑法(RTM)將樹脂注入預(yù)成型件��,最終固化成型的新型復(fù)合材料��。

和傳統(tǒng)的復(fù)合材料層合板結(jié)構(gòu)不同����,三維編織復(fù)合材料的空間互鎖網(wǎng)狀結(jié)構(gòu)從根本上避免了分層損傷的產(chǎn)生�,且抗沖擊能力明顯增強(qiáng)�。三維編織復(fù)合材料在保持了構(gòu)件承載變形的整體性的同時(shí),還具有比強(qiáng)度高��、比模量大�、易于一次成型復(fù)雜結(jié)構(gòu)等優(yōu)點(diǎn),在航空����、航天、船舶領(lǐng)域的應(yīng)用愈發(fā)廣泛�。

采用多種頻率的超聲波對(duì)三維編織復(fù)合材料內(nèi)部缺陷進(jìn)行檢測(cè),并對(duì)檢測(cè)結(jié)果進(jìn)行綜合比對(duì)分析����,旨在分析多頻率超聲綜合比對(duì)法對(duì)材料內(nèi)部缺陷定性定量檢測(cè)的可行性。結(jié)果表明�,多頻超聲雖無(wú)法對(duì)內(nèi)部孔隙進(jìn)行定量檢測(cè),但可以對(duì)其分布情況進(jìn)行判斷����。

三維編織復(fù)合材料的制造工藝

常見的三維編織方法分為四步編織法、二步編織法和多層聯(lián)鎖編織法�。其中,四步編織法應(yīng)用最為廣泛�。因?yàn)樗牟骄幙椃ńY(jié)構(gòu)中所有紗線在空間中的分布有4個(gè)不同的方向�,所以制成的復(fù)合材料被稱為三維四向編織復(fù)合材料��。

二步編織法的特點(diǎn)是編織過(guò)程中編織紗的運(yùn)動(dòng)以兩步為一個(gè)編織循環(huán)�。在編織過(guò)程中,編織紗在攜紗器的攜帶下�,將沿軸向排列的軸紗捆綁到一起,構(gòu)成一個(gè)空間整體����。二步編織法的特點(diǎn)是可以織出非常厚的結(jié)構(gòu)。

多層聯(lián)鎖編織方法中��,編織紗和軸紗分開��,用專用的編織紗將鄰近薄層相互連接起來(lái)����,來(lái)提高其整體性能����。

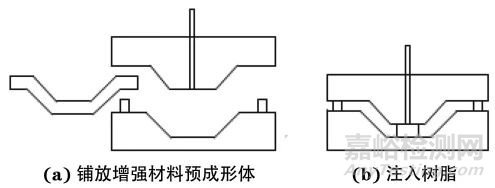

三維編織復(fù)合材料的成型方法主要是樹脂傳遞模塑法,也稱為RTM工藝方法�。RTM成型工藝過(guò)程如下:

① 首先在模腔內(nèi)預(yù)先鋪放增強(qiáng)材料制成的預(yù)成形體;

② 然后在壓力或真空作用力下將樹脂注入閉合模腔浸潤(rùn)預(yù)成形體的纖維����;

③ 再等待固化后脫模����,脫模后對(duì)其再進(jìn)行二次加工便可得到最終產(chǎn)品�。

圖1 RTM工藝基本原理

三維編織復(fù)合材料制造中產(chǎn)生的缺陷類型

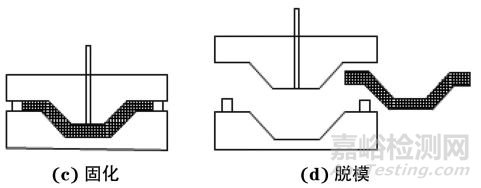

三維編織復(fù)合材料的內(nèi)部缺陷主要在成型工藝過(guò)程中產(chǎn)生。成型中�,靠在真空或附加壓力作用,將樹脂注入纖維編織的預(yù)制形體內(nèi)��,因驅(qū)動(dòng)力的差異����,樹脂在預(yù)制形體內(nèi)會(huì)產(chǎn)生纖維束間和纖維束內(nèi)兩種流動(dòng)路徑。

纖維束間空間相對(duì)開闊�,樹脂流動(dòng)速度主要取決于黏性力,影響因素包括樹脂注射壓力和黏度�;纖維束內(nèi)空間相對(duì)狹小,樹脂流動(dòng)速度主要取決于毛細(xì)管力��,影響因素包括樹脂表面張力和潤(rùn)濕接觸角����。

將樹脂流動(dòng)過(guò)程中黏性力和毛細(xì)管力的比值定義為修正毛細(xì)管數(shù),修正毛細(xì)管數(shù)決定了束間和束內(nèi)流動(dòng)前沿的相對(duì)位置。當(dāng)修正毛細(xì)管數(shù)較低時(shí)����,束內(nèi)流動(dòng)起主導(dǎo)作用,易形成束間孔隙(圖2a)�,也就是樹脂區(qū)孔隙類缺陷;當(dāng)修正毛細(xì)管數(shù)較高時(shí)�,束間流動(dòng)起主導(dǎo)作用,易形成束內(nèi)干斑(圖2b)����,也就是纖維束未被樹脂完全浸潤(rùn)的缺陷。

圖2 束間孔隙和束內(nèi)干斑形成過(guò)程示意

可見�,缺陷的產(chǎn)生和類型與RTM工藝、纖維束構(gòu)型等關(guān)系緊密����。材料在不規(guī)則樹脂流動(dòng)和纖維束阻塞效應(yīng)的影響下,閉合模具內(nèi)空氣或揮發(fā)氣體留在了產(chǎn)品內(nèi)部����,產(chǎn)生的樹脂區(qū)孔隙��、纖維束未完全浸潤(rùn)等缺陷�,呈現(xiàn)出幾何復(fù)雜、分布隨機(jī)等特征�。

三維編織復(fù)合材料的超聲檢測(cè)

超聲檢測(cè)作為樹脂基復(fù)合材料最常用的無(wú)損檢測(cè)方法�,對(duì)分層����、脫黏、孔隙等類型缺陷的檢測(cè)效果良好����,缺陷特征信號(hào)明顯。

相比層合板��,三維編織復(fù)合材料不存在分層����、脫黏缺陷,而無(wú)論是束間孔隙還是束內(nèi)干斑����,都可以看作是結(jié)構(gòu)件內(nèi)部的樹脂未浸潤(rùn)區(qū)域,因?yàn)槲唇?rùn)區(qū)域和完全浸潤(rùn)區(qū)域的聲阻抗存在差異����,在兩種區(qū)域的臨界面存在超聲波的反射與透射,所以可以利用超聲法對(duì)未浸潤(rùn)區(qū)域進(jìn)行檢測(cè)��。

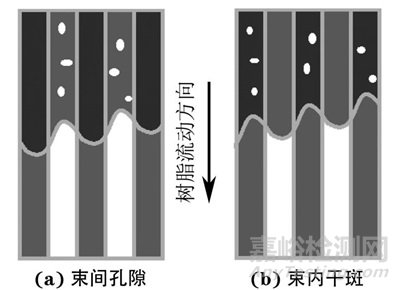

筆者選擇復(fù)合材料檢測(cè)中常用的5 MHz縱波線陣列探頭,采用脈沖反射法垂直入射方式對(duì)三維編織復(fù)合材料進(jìn)行檢測(cè)��,其C掃描結(jié)果示例如圖3所示����,可以看出樹脂未浸潤(rùn)區(qū)域呈不同深度、不同幾何形狀����,分布無(wú)規(guī)則。綜合考慮�,筆者在試驗(yàn)中選擇多種頻率超聲波對(duì)三維編織復(fù)合材料內(nèi)部缺陷進(jìn)行檢測(cè)�。

圖3 三維編織復(fù)合材料的C掃描結(jié)果示例

1、試樣的選取

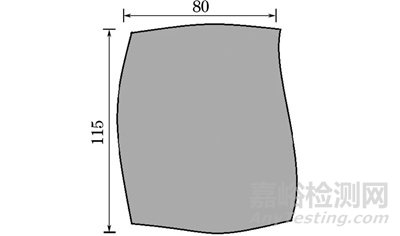

從某轉(zhuǎn)子上截取一段三維編織復(fù)合材料葉片作為試樣�,其為變厚度、變曲率結(jié)構(gòu)件��,厚度為4~12 mm����,葉片試樣外形尺寸如圖4所示。

圖4 葉片試樣外形尺寸

2��、探頭的選取

考慮試樣的材料與厚度����,選擇復(fù)合材料檢測(cè)常用的3種不同頻率的縱波直探頭進(jìn)行檢測(cè)��,探頭相關(guān)參數(shù)如下:

1.探頭型號(hào):OLYMPUS V201����,探頭頻率5 MHz�,探頭直徑6 mm�;

2.探頭型號(hào):OLYMPUS C125,探頭頻率2.25 MHz�,探頭直徑10 mm����;

3.探頭型號(hào):OLYMPUS V103,探頭頻率1 MHz�,探頭直徑12 mm。

3����、多頻率超聲檢測(cè)結(jié)果

1、5 MHz探頭掃查結(jié)果

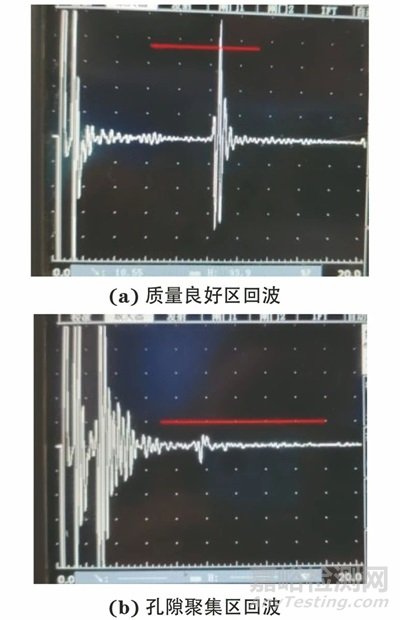

選取5 MHz縱波直探頭����,采用脈沖反射法垂直入射方式對(duì)試樣進(jìn)行全覆蓋掃查�,得到的典型波形如圖5所示��。掃查中可見內(nèi)部質(zhì)量良好區(qū)的底面反射回波清晰����,波幅較高;孔隙聚集區(qū)存在底波衰減現(xiàn)象�,不同厚度處出現(xiàn)了孔隙回波。

圖5 5 MHz頻率下三維編織復(fù)合材料超聲信號(hào)典型波形

對(duì)試樣全覆蓋掃查后�,對(duì)超聲異常區(qū)域用白色記號(hào)筆進(jìn)行標(biāo)識(shí),異常區(qū)域標(biāo)識(shí)如圖6所示��,其中白點(diǎn)狀陰影部分為孔隙聚集區(qū)�,此部分區(qū)域編號(hào)為A區(qū)。

圖6 5 MHz頻率下試樣異常區(qū)域標(biāo)識(shí)示意

2����、2.25 MHz探頭掃查結(jié)果

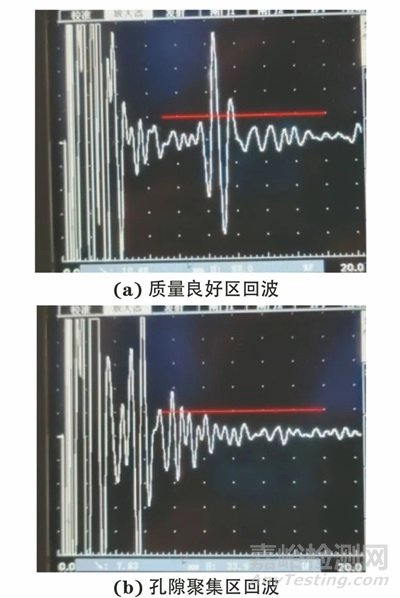

選取2.25 MHz縱波直探頭����,采用脈沖反射法垂直入射對(duì)試樣進(jìn)行全覆蓋掃查��,不同區(qū)域的典型波形如圖7所示����,可見相比于5 MHz探頭�,2.25 MHz頻率掃查下的回波脈沖寬度變寬����。

圖7 2.25 MHz頻率下三維編織復(fù)合材料超聲信號(hào)典型波形

對(duì)試樣全覆蓋掃查后�,對(duì)超聲回波異常區(qū)域用記號(hào)筆標(biāo)識(shí)��,異常區(qū)域標(biāo)識(shí)如圖8所示����,其中斜劃線陰影部分為孔隙聚集區(qū)����,此部分區(qū)域編號(hào)為B區(qū)��。從圖8中可以看出B區(qū)全部位于A區(qū)內(nèi)部��,面積小于A區(qū)。

圖8 2.25 MHz頻率下試樣異常區(qū)域標(biāo)識(shí)示意

3、1 MHz探頭掃查結(jié)果

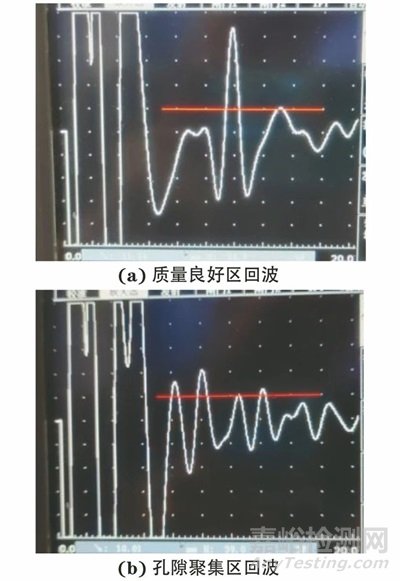

選取1 MHz縱波直探頭�,采用脈沖反射法垂直方式入射對(duì)試樣進(jìn)行全覆蓋掃查����,不同區(qū)域的典型波形如圖9所示��??梢?���,相比于5和2.25 MHz探頭�,1 MHz頻率掃查下的回波脈沖寬度更寬。

圖9 1 MHz頻率下三維編織復(fù)合材料超聲信號(hào)典型波形

對(duì)試樣全覆蓋掃查后�,對(duì)超聲回波異常區(qū)域用記號(hào)筆標(biāo)識(shí)�,異常區(qū)域標(biāo)識(shí)如圖10所示����,其中網(wǎng)格線陰影部分為孔隙聚集區(qū)��,此部分區(qū)域編號(hào)為C區(qū)��。從圖中可以看出C區(qū)全部位于B區(qū)內(nèi)部��,面積小于B區(qū)����。

圖10 1 MHz頻率下試樣異常區(qū)域標(biāo)識(shí)示意

4��、檢測(cè)結(jié)果分析

相對(duì)來(lái)說(shuō)����,超聲波頻率高時(shí),對(duì)小缺陷有明顯響應(yīng)����,可以對(duì)材料的內(nèi)部孔隙做精細(xì)檢查;檢測(cè)頻率低時(shí)�,能量衰減小����,聲波相對(duì)容易繞過(guò)小缺陷而穿透整個(gè)試樣�。

對(duì)于該試樣,同一區(qū)域在不同檢測(cè)頻率下的檢測(cè)結(jié)果可能存在明顯差異,高頻率超聲波入射到缺陷界面時(shí)大部分能量被反射����,無(wú)法到達(dá)試樣底部;低頻率超聲波更容易透過(guò)缺陷��,得到試樣底面反射回波。

綜合三種頻率下的檢測(cè)結(jié)果��,可以得出結(jié)論:孔隙分布的嚴(yán)重程度C區(qū)>B區(qū)>A區(qū)����。

結(jié) 語(yǔ)

三維編織復(fù)合材料內(nèi)部的主要缺陷類型為樹脂未浸潤(rùn),即材料內(nèi)部的孔隙缺陷�,筆者采用超聲縱波垂直入射法時(shí)復(fù)合材料內(nèi)部缺陷進(jìn)行檢測(cè)�,并綜合對(duì)比多種不同頻率超聲波的檢測(cè)結(jié)果�。試驗(yàn)結(jié)果表明,超聲法雖然無(wú)法對(duì)材料內(nèi)部的孔隙分布進(jìn)行定量檢測(cè)�,但可以對(duì)不同區(qū)域孔隙分布情況進(jìn)行判斷�。

作者:曲亞林1,2,寧寧1,詹紹正1

工作單位:1.中國(guó)飛機(jī)強(qiáng)度研究所

2.機(jī)械結(jié)構(gòu)強(qiáng)度與振動(dòng)國(guó)家重點(diǎn)實(shí)驗(yàn)室

第一作者:曲亞林,工程師�,主要從事飛機(jī)結(jié)構(gòu)損傷檢測(cè)與結(jié)構(gòu)維修方向的研究工作。

來(lái)源:《無(wú)損檢測(cè)》2023年6期