硼微合金化鋼是以Mn�、B為主要合金元素的一種低合金鋼�。許多研究表明�,當(dāng)鋼中硼元素的質(zhì)量分?jǐn)?shù)大于0.0005%時(shí)�,鋼的淬透性提高���,鋼材具有良好的力學(xué)性能�,因此硼微合金化鋼廣泛用于石油、機(jī)械以及航空設(shè)備等領(lǐng)域�。

在生產(chǎn)硼微合金化鋼的過程中��,鑄坯表面經(jīng)常出現(xiàn)裂紋�,針對(duì)裂紋形成的原因,許多學(xué)者對(duì)其進(jìn)行了大量的研究����。硼微合金化鋼鑄坯跨角裂紋的形成原因?yàn)榈鹪趭W氏體晶界析出,在鑄坯矯直過的外力作用下���,奧氏體晶界產(chǎn)生裂紋���。硼微合金化鋼鑄坯窄面裂紋的形成原因是結(jié)晶器振動(dòng)參數(shù)設(shè)置不合理�。硼微合金化鋼鑄坯角部橫裂紋的形成原因是連鑄過程中澆鑄工藝不當(dāng),導(dǎo)致鋼液二次氧化�,鑄坯冷卻不均勻�。硼微合金化鋼鑄坯寬面橫裂紋的形成原因?yàn)椋涸诔C直段前的二冷區(qū)�����,鑄坯萌生了微裂紋���,在矯直過程中�����,裂紋擴(kuò)展��,最終導(dǎo)致鑄坯寬面產(chǎn)生裂紋。硼微合金化鋼鑄坯表面縱向裂紋的形成原因是鋼液澆鑄的溫度較高�,結(jié)晶器內(nèi)鋼液流場分布不合理。

某公司生產(chǎn)的硼微合金化鋼鑄坯表面出現(xiàn)嚴(yán)重的橫裂紋,橫裂紋集中出現(xiàn)在板坯的寬面���,大部分表面橫裂紋被氧化鐵皮覆蓋。在生產(chǎn)過程中���,鑄坯表面溫度較高,肉眼很難發(fā)現(xiàn)鑄坯橫裂紋����,導(dǎo)致熱軋卷板出現(xiàn)邊裂�、翹皮等表面缺陷。研究人員采用一系列理化檢驗(yàn)方法對(duì)該裂紋的產(chǎn)生原因進(jìn)行了分析,并提出了相應(yīng)解決措施�����,以避免該類問題再次發(fā)生���。

1���、理化檢驗(yàn)

1.1 宏觀觀察

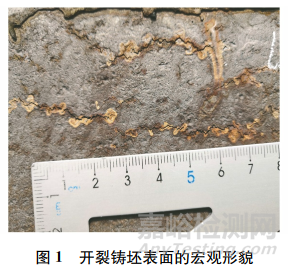

在開裂鑄坯表面取樣���,用熱酸對(duì)試樣進(jìn)行腐蝕��,然后對(duì)試樣進(jìn)行宏觀觀察,結(jié)果如圖1所示�����。由圖1可知:鑄坯寬面上可見明顯的表面橫裂紋�,裂紋呈現(xiàn)斷續(xù)現(xiàn)象�,裂紋位于鑄坯振痕的波谷處,裂紋沿鑄坯寬度方向延伸���。

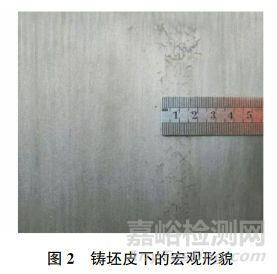

在鑄坯表面裂紋位置取樣�,將試樣縱向切取厚度1cm���,用銑床銑去厚度3~5mm�����,然后用酸對(duì)試樣進(jìn)行清洗���,觀察鑄坯皮下的宏觀形貌�����,結(jié)果如圖2所示�。由圖2可知:鑄坯皮下存在明顯的裂紋���,裂紋距窄面約4~5cm���。

1.2 化學(xué)成分分析

一般情況下,鑄坯性能取決于鋼中碳元素含量�,隨著鑄坯中碳元素含量 升高,鑄坯的強(qiáng)度變大�、塑性變小,裂紋產(chǎn)生概率變大���。當(dāng)鑄坯中碳元素質(zhì)量分?jǐn)?shù)為0.09%~0.11%時(shí),鑄坯最容易產(chǎn)生裂紋�。因?yàn)楫?dāng)碳元素質(zhì)量分?jǐn)?shù)約為0.10%時(shí)鋼液在結(jié)晶器內(nèi)凝固時(shí)會(huì)發(fā)生包晶反應(yīng)���,產(chǎn)生較大的線性收縮���,使鑄坯的坯殼遠(yuǎn)離結(jié)晶器銅板���,坯殼的傳熱速率變慢,鑄坯內(nèi)部組織變得粗大����,且坯殼的生長不均勻,導(dǎo)致其抗變形的能力變差����,最終導(dǎo)致鑄坯萌生裂紋。

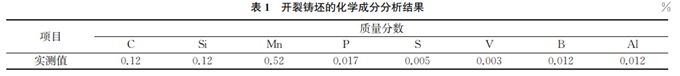

對(duì)開裂鑄坯進(jìn)行化學(xué)成分分析,結(jié)果如表1所示�。由表1可知:該鑄坯的碳元素質(zhì)量分?jǐn)?shù)為0.12%,其屬于典型的包晶鋼����。

1.3 金相檢驗(yàn)

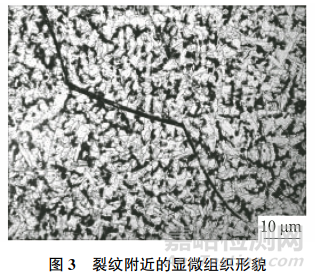

在鑄坯裂紋附近取樣��,對(duì)試樣進(jìn)行金相檢驗(yàn)�,結(jié)果如圖3所示。由圖3可知:裂紋附近的原奧氏體組織變得粗大��,原因是鑄坯發(fā)生了包晶反應(yīng)��,使其傳熱速率變慢�,晶粒變大���。

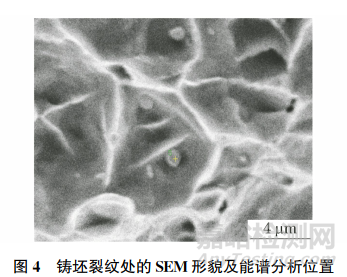

1.4 掃描電鏡(SEM)及能譜分析

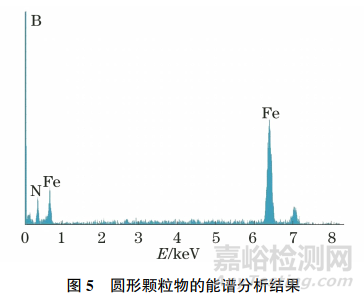

在鑄坯裂紋處取樣�,對(duì)試樣進(jìn)行SEM分析�,能譜分析結(jié)果如圖4所示�����。由圖4可知:裂紋附近組織的韌窩里存在圓形顆粒物��。

對(duì)圓形顆粒物進(jìn)行能譜分析,分析位置如圖4所示��,結(jié)果如圖5所示��。由圖5可知:該顆粒物為氮化硼。

硼元素在鋼中的溶解度低�,與鋼中晶體缺陷有強(qiáng)烈的相互作用�,在奧氏體化或奧氏體化之后的冷卻過程中�,硼元素易在晶界偏聚,使硼元素在回火馬氏體的晶界上與碳元素形成碳化析出相��,產(chǎn)生了應(yīng)力集中���。

1.5 熱塑性分析

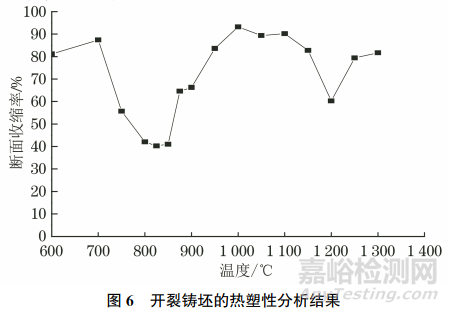

高溫下鑄坯存在3個(gè)熱塑性明顯變化的脆性區(qū)間����。第一脆性區(qū)間的溫度為熔點(diǎn)至1200℃�����,此時(shí)鑄坯的塑性和強(qiáng)度較低��,因?yàn)殍T坯在凝固時(shí)����,枝晶間存在液態(tài)的鋼液,導(dǎo)致枝晶間的結(jié)合力較弱����,鑄坯內(nèi)部裂紋主要產(chǎn)生于該溫度區(qū)間。第二脆性區(qū)間的溫度為900~1200℃���,此時(shí)鑄坯發(fā)生脆化的原因是奧氏體晶界內(nèi)存在大量脫氧產(chǎn)物�����,降低了晶界強(qiáng)度���,第二脆性區(qū)間的典型特征是脆化程度與鑄坯應(yīng)變速率成正比�,當(dāng)鑄坯應(yīng)變速率低于10-2/s時(shí)��,幾乎不會(huì)發(fā)生脆化現(xiàn)象��。鑄坯發(fā)生頂彎�����、矯直以及鼓肚變形時(shí)��,其應(yīng)變速率均小于10-2/s���,因此����,一般認(rèn)為在第二脆性區(qū)間內(nèi)�,鑄坯很少產(chǎn)生表面裂紋�。第三脆性區(qū)間的溫度為700~900℃�����,此時(shí)鑄坯發(fā)生脆化的原因是奧氏體晶界析出碳氮二相粒子�,在α相轉(zhuǎn)變過程中���,該粒子在沿奧氏體晶界形成的鐵素體膜中析出���,使晶界弱化,導(dǎo)致鑄坯表面產(chǎn)生裂紋�。

對(duì)開裂鑄坯進(jìn)行熱塑性分析,結(jié)果如圖6所示�����。該鑄坯斷面收縮率為60% 時(shí)對(duì)應(yīng)的溫度分別為747℃和875℃�����,因此���,該鋼的第三脆性區(qū)間溫度為747~875℃�。當(dāng)鑄坯溫度處于該區(qū)間時(shí),鑄坯最低的斷面收縮率約為40%����,此時(shí)若鑄坯受到外力作用,易產(chǎn)生裂紋�。

2、綜合分析

該含硼鋼鑄坯表面橫裂紋的形成原因?yàn)椋涸谀踢^程中����,鋼液在結(jié)晶器內(nèi)發(fā)生包晶反應(yīng),導(dǎo)致鑄坯初生坯殼的厚度不均勻��,隨著連鑄的進(jìn)行�����,坯殼在結(jié)晶器內(nèi)受到摩擦力���、熱應(yīng)力�、鋼水靜壓力等外力作用��,當(dāng)外力作用超過坯殼的臨界強(qiáng)度時(shí)�,坯殼的薄弱處萌生了微裂紋;隨著鑄坯溫度下降,開始發(fā)生γ相向α相轉(zhuǎn)變�,含有Al、Nb��、V等元素的碳氮化物二相粒子沿奧氏體晶界析出���,使晶界弱化;當(dāng)鑄坯進(jìn)入矯直段時(shí)��,鑄坯的矯直溫度為747~875℃�,在矯直力的作用下,鑄坯表面產(chǎn)生橫裂紋。

3���、改進(jìn)措施

3.1 鑄機(jī)設(shè)備精度

連鑄機(jī)的對(duì)弧精度直接影響了鑄坯的質(zhì)量��,鑄機(jī)的對(duì)弧精度較差會(huì)使鑄坯在運(yùn)行過程中受到額外的應(yīng)力�,導(dǎo)致鑄坯表面和內(nèi)部產(chǎn)生缺陷�。鑄機(jī)的對(duì)弧精

度要求控制在±0.5mm,但在實(shí)際生產(chǎn)中�����,有個(gè)別扇形段的對(duì)弧精度超過標(biāo)準(zhǔn)要求����,因此應(yīng)該加強(qiáng)針對(duì)對(duì)弧的檢測和檢修�,將對(duì)弧精度控制在±0.5mm����。

連鑄機(jī)的開口尺寸對(duì)鑄坯質(zhì)量也有重要影響,開口尺寸太大或太小都容易導(dǎo)致鑄坯在通過扇形段時(shí)����,受到額外的應(yīng)力,進(jìn)而使鑄坯產(chǎn)生質(zhì)量缺陷��。為了提高鑄坯表面質(zhì)量�,在實(shí)際生產(chǎn)時(shí)要加強(qiáng)對(duì)連鑄機(jī)的定檢和定修。

3.2 二次冷卻制度

隨著鑄坯的凝固和溫度下降�,鋼液中的氮化物、碳化物逐漸固溶析出�����,并分布在奧氏體晶界處����,當(dāng)鑄坯的二次冷卻制度不合理時(shí),氮化物�、碳氮化物等二次析出物的間距會(huì)變小,導(dǎo)致鑄坯的延性變差,鑄坯易產(chǎn)生裂紋�。

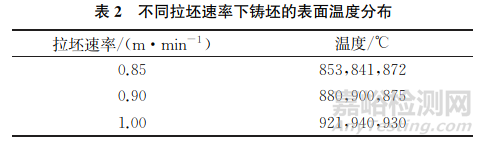

要提高鑄坯通過矯直段時(shí)的溫度,最好的方法為提高拉坯速率���,當(dāng)拉坯速率由0.85m/min提高至1.00m/min時(shí)����,鑄坯經(jīng)過矯直段時(shí)鑄坯的表面溫度分布如表2所示����。因此���,將連鑄拉坯速率控制在1.0~1.2m/min���,可以避免該鋼種在第三脆性區(qū)間內(nèi)進(jìn)行矯直。

3.3 原材料優(yōu)化

對(duì)硼微合金化鋼的化學(xué)成分進(jìn)行優(yōu)化����,調(diào)整Si、Mn元素的含量��,盡量避免該鋼種連鑄過程中產(chǎn)生包晶反應(yīng)��,降低其裂紋敏感度。

4���、結(jié)論

硼微合金化鋼鑄坯表面產(chǎn)生橫裂紋的原因?yàn)椋翰牧系奶荚睾窟^高����,鋼液在結(jié)晶器內(nèi)發(fā)生了包晶反應(yīng)��,該鋼的二次冷卻制度不合理����,最終導(dǎo)致鑄坯表面產(chǎn)生橫裂紋。采用優(yōu)化原材料����、提高拉坯速率、控制鑄機(jī)精度等方法可以避免該鑄坯產(chǎn)生裂紋�。

作者:李維

單位:天津鋼鐵集團(tuán)有限公司技術(shù)中心

來源:《理化檢驗(yàn)-物理分冊(cè)》2023年第11期