摘 要 / Abstract

本文通過匯總國內(nèi)外相關(guān)文獻(xiàn)����,并結(jié)合藥品生產(chǎn)企業(yè)實踐經(jīng)驗����,對我國常見的塑料包裝輸液生產(chǎn)工藝及包裝形式進(jìn)行分析����,綜合比較聚丙烯輸液瓶、非PVC軟袋、直立式聚丙烯輸液袋����、內(nèi)封式聚丙烯輸液袋4種包裝形式的輸液生產(chǎn)工藝�,以及其技術(shù)特點、設(shè)備性能及工藝步驟�。嘗試性地提出應(yīng)從產(chǎn)品質(zhì)量控制指標(biāo)及藥物經(jīng)濟性兩個層面進(jìn)行分析�,以及應(yīng)理性探討在不同特定條件下藥品生產(chǎn)企業(yè)如何結(jié)合自身發(fā)展和需要,選擇最適宜的生產(chǎn)工藝����,以期為相關(guān)單位選擇策略提供參考�。

This paper summarizes relevant literature at home and abroad and combines practical production experience of pharmaceutical enterprises to analyze the production processes and packaging forms of common plastic packaging for infusions in China. Four packaging forms, including polypropylene infusion bottles, non-PVC soft bags, upright polypropylene bags, and blow-fill-seal bags, are comprehensively compared in terms of their production processes, technical characteristics,equipment performance, and process steps. The paper proposes an analysis based on product quality control indicators and drug economy, as well as rational discussions on how pharmaceutical manufacturers should choose the most appropriate production technology according to their own development and needs under different specific conditions. This study aims to provide references for relevant organizations in selecting appropriate strategies.

關(guān) 鍵 詞 / Key words

塑瓶��;軟袋��;可立袋����;BFS ����;質(zhì)量控制指標(biāo)

plastic bottle; soft bag; upright polypropylene bag; BFS; quality control indicators

目前����,國內(nèi)外上市的供靜脈輸注的注射劑產(chǎn)品包裝材料主要包括玻璃、塑料等��。由于玻璃輸液瓶存在重量大��、運輸不便����、生產(chǎn)工藝繁復(fù)等問題,因此供靜脈輸注的注射劑產(chǎn)品由塑料包裝代替玻璃包裝的趨勢發(fā)展迅速����。目前,市面上�,輸液塑料包裝成為主流方式�,常見包裝材料包括聚丙烯輸液瓶、非PVC軟袋��、直立式聚丙烯輸液袋����、內(nèi)封式聚丙烯輸液袋等[1]。聚丙烯輸液瓶(以下簡稱塑瓶)以聚丙烯粒料作為原料����,經(jīng)過注吹拉工藝制成盛裝藥液的塑料容器��。非PVC軟袋(以下簡稱軟袋)是將膜材通過制袋-灌裝-封口而形成����。直立式聚丙烯輸液袋(以下簡稱可立袋)采用聚丙烯粒料經(jīng)注塑-制袋-洗灌封連續(xù)化生產(chǎn)��。內(nèi)封式聚丙烯輸液袋(以下簡稱內(nèi)封袋)是通過吹灌封技術(shù)(blow-fill-seal,BFS)在一臺設(shè)備上完成容器吹制成型����、藥液灌裝和容器封口�。本文結(jié)合醫(yī)藥行業(yè)的發(fā)展�,綜合比較塑瓶、軟袋��、可立袋��、內(nèi)封袋4種包裝形式的輸液生產(chǎn)工藝����,對比研究其技術(shù)特點����、生產(chǎn)設(shè)備及工藝步驟;并通過比較幾項重要質(zhì)量控制指標(biāo)��,例如不溶性微粒��、透光率����、無菌保證水平等,結(jié)合藥物經(jīng)濟的考量�,分析不同材料和工藝優(yōu)劣勢�,以期為藥品生產(chǎn)企業(yè)如何基于需求選擇最適宜的生產(chǎn)工藝提供參考與借鑒�。

1�、塑料包裝

1.1 塑瓶包裝生產(chǎn)技術(shù)

1.1.1 發(fā)展概況

由于玻璃輸液瓶存在較重��、不便攜帶和運輸��、生產(chǎn)工藝復(fù)雜等問題����,20世紀(jì)60年代��,國際上出現(xiàn)了以塑料材質(zhì)作為包裝容器的輸液產(chǎn)品��,結(jié)束了玻璃輸液瓶獨占輸液包裝技術(shù)的局面[2]����。20世紀(jì)80年代我國引進(jìn)了塑瓶大輸液生產(chǎn)線,開創(chuàng)了塑瓶包裝輸液的新局面[3]��。引進(jìn)初期由于設(shè)備��、粒料均為進(jìn)口����,生產(chǎn)成本高等因素阻礙塑瓶的推廣�,隨著我國相關(guān)企業(yè)逐步認(rèn)識到塑瓶包裝具有安全性����、重要性及便捷性等優(yōu)勢,制藥機械行業(yè)開始學(xué)習(xí)國際先進(jìn)的技術(shù),研制出洗灌封一體機��、吹塑拉伸成型機等����;包裝材料行業(yè)也相繼研制成功適應(yīng)輸液包裝的聚丙烯原料。塑料包裝逐步替代玻璃包裝����,并成為臨床使用深受歡迎的輸液產(chǎn)品����。

目前�,由于塑瓶包裝不可密閉輸注�,現(xiàn)已逐步被其他可密閉輸注的產(chǎn)品替代����,市場份額越來越小。

1.1.2 生產(chǎn)設(shè)備及工藝

塑瓶的生產(chǎn)設(shè)備包括注塑機��、吹瓶機�。生產(chǎn)工藝步驟分為兩步:(1)熱塑性粒料經(jīng)高溫高壓擠出����,在模具里形成獨立的瓶胚�,冷卻、脫模成型�;(2)瓶胚經(jīng)過二次加熱����、拉伸等工序吹制成容器�,供下一步工序使用����。隨著技術(shù)的進(jìn)步和發(fā)展��,塑瓶輸液生產(chǎn)技術(shù)較初期發(fā)生了較大變化����。目前,多采用注塑-吹瓶-洗灌封設(shè)備連線生產(chǎn)��。

1.1.3 塑瓶包裝技術(shù)特點

塑瓶包裝技術(shù)具有以下優(yōu)勢[4]:(1)重量輕,瓶重僅為玻璃瓶重的1/5�,且不易破損��,利于長途運輸�;(2)生產(chǎn)效率高�,生產(chǎn)工藝更為簡單且省去玻璃瓶復(fù)雜的洗滌消毒工序�。塑瓶包裝技術(shù)雖然克服了玻璃瓶包裝技術(shù)的缺陷,但仍存在一些問題[2]:(1)不具自收縮性�,塑瓶與玻璃瓶一樣,在使用過程中需插入空氣針�,微生物及微粒仍可通過空氣針進(jìn)入,對人體造成損害��。(2)熱穩(wěn)定性劣于玻璃瓶�,聚丙烯(PP)塑瓶不耐低溫�,遇冷易脆��、開裂��;聚乙烯(PE)塑瓶不耐高溫,滅菌時不能達(dá)到通常所要求的121℃����。

1.2 軟袋包裝生產(chǎn)技術(shù)

1.2.1 發(fā)展概況

由于塑瓶輸液在使用過程中仍需插入空氣針,建立空氣通路�,才能使藥液順利滴入,但空氣中的微生物及微粒仍可通過空氣針進(jìn)入����,可能會對人體造成傷害[2]����。為解決塑瓶輸液臨床使用的安全性問題�,軟袋包裝技術(shù)應(yīng)運而生,其可實現(xiàn)全密閉式輸液����,避免敞口式及半開放式輸液的安全隱患,提高了輸液的安全性��。根據(jù)軟袋的材質(zhì)可分為PVC軟袋包裝和非PVC軟袋包裝�。由于PVC軟袋存在穩(wěn)定性、耐熱性差����,溶出物較多��,焚燒時有害氣體污染環(huán)境等不足[5]��,已逐步被取代����。20世紀(jì)90年代��,一種非PVC軟袋包裝技術(shù)出現(xiàn)��,其不僅擁有自收縮的優(yōu)點��,還克服了PVC軟袋的不足。

1.2.2 生產(chǎn)設(shè)備及工藝

由于PVC軟袋存在諸多不足�,國家藥品監(jiān)管部門在2000年9月就停止了對新建PVC軟袋包裝輸液生產(chǎn)線的審批[6]。針對非PVC軟袋包裝技術(shù)����,閆皙等[7]對非PVC軟袋大輸液的生產(chǎn)工藝流程進(jìn)行了簡要概述,即主要流程為制袋-灌裝-封口��。在制袋過程中,一般需要依次經(jīng)過放卷、印刷����、外形封口��、裁剪、接口送料(定位)��、接口封口、袋上部封口��、最終封口、成袋等工序�。某公司生產(chǎn)的SRD系列軟袋聯(lián)動生產(chǎn)線�,可以自動化�、連續(xù)化完成制袋成形�、灌裝與熱熔封口��,主要應(yīng)用于50~3000ml的軟袋大輸液生產(chǎn)[8]。此外�,也有藥品生產(chǎn)企業(yè)采用直接從藥包材生產(chǎn)廠家購買成型的輸液袋用于輸液產(chǎn)品的生產(chǎn),其一般生產(chǎn)流程為進(jìn)袋��、真空(充氮)、灌裝����、加蓋和出袋等��。直接購買輸液袋不僅能夠節(jié)省場地和設(shè)備的投入����,也節(jié)約了勞動力。

1.2.3 非PVC軟袋包裝技術(shù)特點

非PVC軟袋包裝技術(shù)經(jīng)歷了兩個發(fā)展階段,一是聚烯烴復(fù)合膜包裝技術(shù)��,由于在制備過程中使用了黏合劑,不利于膜材的穩(wěn)定�,同時對藥液的穩(wěn)定性存在潛在影響�,因此該技術(shù)在輸液生產(chǎn)的應(yīng)用受到了一定程度的影響�;二是聚烯烴多層共擠膜包裝技術(shù)��,該技術(shù)在制軟袋過程中采用多層聚烯烴材料同時熔融交聯(lián)擠出,無需加入黏合劑�,消除了黏合劑對膜材、藥液穩(wěn)定性的不良影響[9]�。目前,非PVC軟袋多采用多層共擠膜包裝技術(shù)�,一般內(nèi)層為完全無毒的惰性聚合物,化學(xué)性能穩(wěn)定����;中層為致密材料,具有良好的水����、氣阻隔性能;外層主要作用是提高軟袋的機械強度��,增強其防摔抗壓性能��。因此�,非PVC軟袋具有以下優(yōu)點:(1)安全性好����,具有自收縮性����,可全密閉式輸液�;(2)熱穩(wěn)定性好,不易受熱脫落�、降解產(chǎn)生溶出物;(3)對水��、氣透過性極低��,使藥液濃度保持穩(wěn)定��,可保證產(chǎn)品的儲存期�;(4)環(huán)保,焚燒等處理后只產(chǎn)生水��、二氧化碳�,對環(huán)境污染小。但是����,非PVC軟袋在臨床使用中仍存在明顯局限,例如����,受膜材及結(jié)構(gòu)特點影響��,其不耐受擠壓�,較易發(fā)生漏液�,平放穿刺操作多有不便等。

1.3 可立袋包裝生產(chǎn)技術(shù)

1.3.1 發(fā)展概況

為解決臨床需求�,市場急需一種既能兼有塑瓶耐擠壓又能兼有軟袋可實現(xiàn)密閉輸液的更安全、更經(jīng)濟的產(chǎn)品�,為此,可立袋包裝技術(shù)于2005年在我國首先研制成功����,其輸液產(chǎn)品自2007年正式投放市場以來,在臨床使用中深受歡迎����。因其具有安全方便、耐擠壓等優(yōu)勢成為臨床應(yīng)用的首選產(chǎn)品之一��,作為“摔不壞”的輸液產(chǎn)品拯救了無數(shù)的生命[10]��??闪⒋彩抢^玻璃瓶、塑瓶����、軟袋之后國家藥品監(jiān)管部門批準(zhǔn)的全新的輸液包裝容器,其綜合了塑瓶�、軟袋產(chǎn)品的優(yōu)點,更具有操作方便和安全性能良好等特點[11]��。

1.3.2 生產(chǎn)設(shè)備及工藝

可立袋包裝生產(chǎn)是多臺設(shè)備連續(xù)�、自動進(jìn)行注塑-制袋-洗袋-灌裝-封口,并在胚����、袋的傳輸過程中增加潔凈風(fēng)保護的一種生產(chǎn)技術(shù)。目前��,我國大部分藥品生產(chǎn)企業(yè)采用輸送帶連接注塑機��、制袋機與洗灌封聯(lián)動機及相配套的輔助設(shè)施生產(chǎn)可立袋包裝的輸液�。該工藝步驟為:(1)熱塑性粒料經(jīng)高溫高壓擠出,在模具里形成獨立的袋胚后����,轉(zhuǎn)移至制袋工位;(2)經(jīng)過加熱��、拉伸等工序吹制成容器��,將空袋傳送至下一工序�;(3)進(jìn)行離子風(fēng)洗袋��、藥液灌裝和容器封口�。隨著人工智能等技術(shù)的發(fā)展與成熟��,人工智能機器人在醫(yī)藥生產(chǎn)行業(yè)得到廣泛應(yīng)用�,例如灌裝、分揀����、無菌轉(zhuǎn)運等,其中關(guān)鍵技術(shù)如人機交互��、柔性抓取����、瓶口定位、任務(wù)調(diào)度等均實現(xiàn)迅速發(fā)展[12-13]��。例如�,我國某藥品生產(chǎn)企業(yè)借鑒工業(yè)機器人的應(yīng)用技術(shù)對現(xiàn)有設(shè)備進(jìn)行升級改造����,升級后的設(shè)備具有以下優(yōu)勢:(1)選擇全電動高速伺服注塑設(shè)備搭配胚環(huán)一體模具;(2)使用柔性交接設(shè)計,避免硬接觸損傷袋胚����;(3)袋胚轉(zhuǎn)移區(qū)域設(shè)計A級層流保護�,避免微生物和微粒的引入;(4)集成控制系統(tǒng)統(tǒng)一操作��,增加視覺成像系統(tǒng)����,取消人工選胚操作,減小勞動強度和難度����。

1.3.3 可立袋包裝技術(shù)特點

可立袋包裝既能像塑瓶一樣直立擺放,又具備軟袋自收縮排液的優(yōu)點�。可立袋袋體的上段����、中段和下段采用合理的形狀設(shè)計,有利于臨床使用時藥液的體積在自收縮壓力下逐漸減少��,消除了液體的流動死角��。袋體下段弧度有利于在臨床使用過程中的自收縮,減少排液后袋體的空間��,以達(dá)到真正的徹底排液�。該項技術(shù)具備創(chuàng)造性和先進(jìn)性,主要體現(xiàn)在以下幾個方面:(1)安全性�,靠自身的收縮來調(diào)整瓶內(nèi)的壓力,輸液時無需引入外界空氣�,實現(xiàn)全密閉式輸液����,提高了在輸液過程中的安全性;(2)實用性����,可直立擺放����,克服了軟袋不能直立擺放、配液操作不便的缺點����,方便醫(yī)護人員操作����;(3)抗壓抗摔性,便于運輸����、貯存和使用����;(4)環(huán)保性��,所用材料為生物可降解型����,焚毀產(chǎn)物對環(huán)境污染小[10-11]。

1.4 內(nèi)封袋包裝生產(chǎn)技術(shù)

1.4.1 發(fā)展概況

內(nèi)封袋輸液包裝生產(chǎn)采用吹灌封三合一無菌灌裝(BFS)技術(shù)����,由一臺多功能集成單元的機器連續(xù)地����、全自動化地完成容器吹塑成型、藥液灌裝和密封����。BFS技術(shù)源于20世紀(jì)60年代的歐洲地區(qū)����,20世紀(jì)80年代初期�,上海的一家藥品生產(chǎn)企業(yè)最先引進(jìn)該技術(shù)用于生產(chǎn)滴眼劑[14]。目前��,BFS技術(shù)主要應(yīng)用于塑料安瓿類小容量注射劑[15-17]�,在輸液領(lǐng)域的應(yīng)用極少。采用BFS技術(shù)生產(chǎn)的輸液袋一般稱為內(nèi)封式輸液袋��,查詢國家藥監(jiān)局網(wǎng)站信息����,我國內(nèi)封式輸液袋的生產(chǎn)企業(yè)僅有10家。

由于塑料安瓿較玻璃安瓿具有明顯的質(zhì)量優(yōu)勢��,例如��,可避免玻璃安瓿在掰折時產(chǎn)生的大量玻璃屑�、瓶內(nèi)負(fù)壓造成的微粒污染風(fēng)險[18]、醫(yī)護人員被玻璃割傷的風(fēng)險等[19]��,所以BFS技術(shù)在塑料安瓿的應(yīng)用前景廣闊�。我國部分制藥裝備企業(yè)為抓住市場機遇����,于2000年后開始進(jìn)行BFS設(shè)備的相關(guān)研究�,但目前研制的BFS設(shè)備在產(chǎn)品質(zhì)量�、結(jié)構(gòu)優(yōu)化、核心部件與軟件系統(tǒng)等方面與國際先進(jìn)水平尚存在一定差距�。

1.4.2 生產(chǎn)設(shè)備及工藝

BFS設(shè)備包括直線往復(fù)式和旋轉(zhuǎn)式兩種機型。傳統(tǒng)間歇式BFS設(shè)備也稱“往復(fù)式”BFS設(shè)備�,采用開放型胚工藝,在生產(chǎn)時�,粒料擠出和型胚切割刀與型胚接觸時會產(chǎn)生非活性微粒��。因此��,為降低微粒的產(chǎn)生�,提升產(chǎn)品質(zhì)量,“旋轉(zhuǎn)式”BFS設(shè)備應(yīng)運而生����,其采用密閉型胚工藝,無需使用切割刀�,減少了微粒的產(chǎn)生。

內(nèi)封袋包裝輸液產(chǎn)品采用“往復(fù)式”BFS設(shè)備生產(chǎn)�,其工藝步驟如下[20]:(1)將熱塑性顆粒經(jīng)高溫高壓擠成型胚����,型腔內(nèi)吹入無菌空氣��;(2)割刀切斷型胚�,模具閉合,型胚底部密封的同時��,灌裝頭伸入容器頸部�,型胚吹塑成形;(3)將待灌裝的藥液通過灌裝頭即刻注入瓶中�;(4)瓶中藥液灌裝達(dá)到設(shè)定量,灌裝頭撤回����,立刻封口;(5)模具打開����,產(chǎn)品經(jīng)機械手傳送至下一流程。

BFS技術(shù)將多個工序集中在一臺設(shè)備上連續(xù)完成��,設(shè)備占地面積較小��。張洪飛[21]針對BFS設(shè)備的特點做了較為詳細(xì)的闡述�,其認(rèn)為一般具有以下特點:(1)設(shè)備灌裝區(qū)為小區(qū)域的無菌環(huán)境或本身具備A級風(fēng)淋裝置����;(2)計算機程序控制吹灌封的整個生產(chǎn)過程����,可實現(xiàn)自動化生產(chǎn);(3)采用黑白分區(qū)的模塊化設(shè)計��,各個結(jié)構(gòu)的安裝緊湊����。

1.4.3 內(nèi)封袋包裝技術(shù)特點

內(nèi)封袋可直立擺放、可實現(xiàn)密閉輸液��,與可立袋屬于同類產(chǎn)品�,具有同樣的臨床應(yīng)用優(yōu)勢��。但內(nèi)封袋目前主要采用進(jìn)口的BFS設(shè)備生產(chǎn)����,設(shè)備價格昂貴、粒料的利用率低�、生產(chǎn)效率低,且使用“往復(fù)式”BFS設(shè)備生產(chǎn)時��,在塑料包裝容器的注塑、吹制成型過程中��,不可避免會產(chǎn)生塑料碎屑�。此外,由于容器較大�,灌裝暴露時間長,離吹瓶工位較近�,應(yīng)高度關(guān)注微粒引入的風(fēng)險。

2�、不同包裝技術(shù)生產(chǎn)輸液的對比

輸液是指由靜脈滴注輸入體內(nèi)的大劑量注射液,一次給藥在100ml以上����,臨床常用的治療手段之一,其對安全性要求極高����,關(guān)鍵質(zhì)量屬性包括無菌、細(xì)菌內(nèi)毒素��、不溶性微粒��、可見異物等�。輸液生產(chǎn)技術(shù)一直在不斷發(fā)展,如何選擇輸液生產(chǎn)工藝才能兼顧保證藥品的安全性、可及性�、經(jīng)濟性,是行業(yè)高度關(guān)注的問題����。為此,筆者從質(zhì)量控制及藥物經(jīng)濟性兩個方面考慮��,選取相關(guān)的指標(biāo)(包括不溶性微粒��、透光率��、無菌保證水平以及粒料可及性����、設(shè)備成本、生產(chǎn)效率等)��,分析在不同生產(chǎn)條件下��,不同包裝輸液產(chǎn)品生產(chǎn)技術(shù)的優(yōu)劣勢�,以期能為相關(guān)單位提供參考�。

2.1 質(zhì)量控制

2.1.1 不溶性微粒

藥品生產(chǎn)、儲存和運輸過程以及臨床使用過程��,都可能伴隨不溶性微粒的產(chǎn)生����,含有不溶性微粒的藥液進(jìn)入體內(nèi)可能會引起諸多反應(yīng)��。成年人的毛細(xì)血管直徑約為7~9μm��,微粒進(jìn)入血液循環(huán)系統(tǒng)��,小粒徑微?���?梢酝ㄟ^腎臟排出��,而大粒徑微粒在體內(nèi)的危害直接且嚴(yán)重��,可引起靜脈炎�、肉芽腫、熱原反應(yīng)����、血管栓塞等[22]。此外����,還可能會導(dǎo)致全身炎癥反應(yīng)綜合征(SIRS)、器官衰竭[23],甚至?xí)斐尚菘?�。因此��,控?0μm以上粒徑微粒的數(shù)量至關(guān)重要��。對于輸液產(chǎn)品�,《中國藥典》(2020年版)[24]要求利用光阻法檢查,標(biāo)示裝量為100ml或100ml以上的靜脈用注射液�,除另有規(guī)定外,每1ml中含10µm及10µm以上的微粒數(shù)不得過25粒��,含25µm及25µm以上的微粒數(shù)不得過3粒�。查閱《美國藥典》《歐洲藥典》等,其規(guī)定與我國一致��。各國標(biāo)準(zhǔn)均未對10μm以下的小微粒數(shù)做出規(guī)定����。

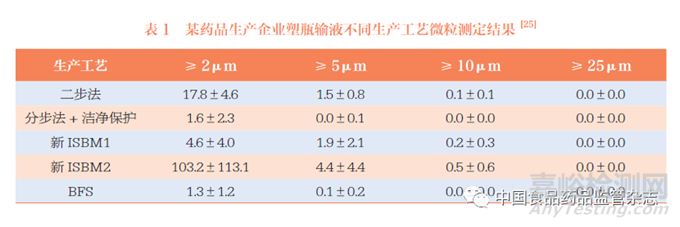

根據(jù)國家藥典委員會在2016~2018年開展的一項研究,生產(chǎn)過程中影響輸液不溶性的因素包括原輔料�、注射用水、輸液包材和生產(chǎn)環(huán)境�、生產(chǎn)工藝、生產(chǎn)人員等�。根據(jù)輸液中的不溶性微粒水平,可以區(qū)分輸液企業(yè)的生產(chǎn)管理水平[25]�,并得出包裝形式不是輸液不溶性微粒水平的決定性因素的結(jié)論。該研究還顯示�,同一企業(yè)不同包裝形式在10μm以上微粒控制上無顯著差異����,但使用“分步法+潔凈保護”以及“BFS”技術(shù)生產(chǎn)的輸液產(chǎn)品在小微粒的控制上具有一定優(yōu)勢,見表1����。該研究結(jié)果說明,在物料��、環(huán)境��、人員等因素基本一致的情況下����,不同包裝形式的微粒控制水平無明顯差異��,但采用增加潔凈保護以及采用可減少暴露的BFS工藝均可降低小微粒污染風(fēng)險����,可能使兒童用藥受益����。

2.1.2 透光率

根據(jù)護理操作相關(guān)規(guī)范����,輸液在臨床使用前,需進(jìn)行“四查十對”��,確認(rèn)藥液性狀符合要求����、藥液內(nèi)無異物、容器無泄漏����。如果輸液容器的透光率低,將導(dǎo)致護理人員查對困難����。《中國藥典》(2020年版)規(guī)定����,注射劑應(yīng)在符合《藥品生產(chǎn)質(zhì)量管理規(guī)范》(GMP)的條件下生產(chǎn),產(chǎn)品在岀廠前應(yīng)采用適宜的方法逐一檢查并同時剔除不合格產(chǎn)品�。如果輸液容器透光率低�,生產(chǎn)過程中采用人工燈檢或自動燈檢設(shè)備檢查可見異物時將面臨極大挑戰(zhàn)�,其漏檢風(fēng)險可能較高?����?梢姰愇锫z極有可能造成患者臨床使用的風(fēng)險�����。

《國家藥包材標(biāo)準(zhǔn)》(2015年版)[26]中對塑料包裝容器的透光率進(jìn)行了規(guī)定�,例如對聚丙烯輸液瓶���,不得低于55.0%�����;對多層共擠輸液用膜�����、袋的要求不得低于75%���。受生產(chǎn)工藝的影響�����,內(nèi)封袋透光率通常為56%~75%[27]�,而可立袋由于其特殊的生產(chǎn)工藝�,透光率可達(dá)到92.3%~99.1%[11]。

2.1.3 無菌保證水平

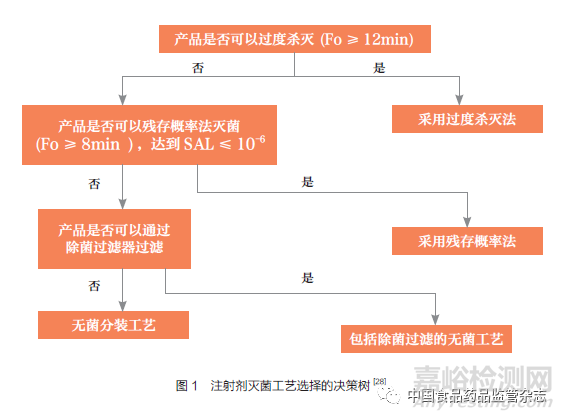

目前�����,大輸液產(chǎn)品的無菌保證水平主要依靠終端滅菌工藝�����。根據(jù)國家藥品監(jiān)督管理局藥品審評中心發(fā)布的《化學(xué)藥品注射劑滅菌和無菌工藝研究及驗證指導(dǎo)原則(試行)》要求�,滅菌工藝的選擇一般按照決策樹進(jìn)行,如圖1所示�����。

對于最終滅菌的無菌藥品�����,無論塑瓶���、軟袋�����、可立袋�����、內(nèi)封袋都要經(jīng)過最終的濕熱滅菌工藝�����,保障產(chǎn)品的無菌保證水平(SAL)≤10-6�����,各塑料包裝形式之間并無差異�����。而對非最終滅菌的無菌藥品�,其生產(chǎn)過程中應(yīng)用BFS設(shè)備進(jìn)行無菌灌裝是具有一定優(yōu)勢的���。雖然BFS技術(shù)可以把人為污染風(fēng)險降到最低�����,但是無法排除在特殊情況下產(chǎn)品有被污染的可能�,這些污染可能是系統(tǒng)工藝本身就存在的,也可能是操作設(shè)備不當(dāng)導(dǎo)致的[29]�����。

2.2 藥物經(jīng)濟性

2.2.1 粒料的可及性

由于輸液產(chǎn)品一般進(jìn)行最終滅菌�����,故塑料包材的原材料應(yīng)選用可耐受高溫的聚丙烯粒料(PP粒料)�����。隨著塑瓶�、可立袋等輸液產(chǎn)品的廣泛使用,國產(chǎn)PP粒料經(jīng)過多年規(guī)?��;a(chǎn)���,質(zhì)量穩(wěn)定,供應(yīng)有保障。但是�����,由于BFS設(shè)備只能使用低熔體流動速率的PP粒料�����,目前生產(chǎn)內(nèi)封袋的粒料仍以進(jìn)口為主���,其價格昂貴�,運輸成本高�。此外�����,內(nèi)封袋包裝生產(chǎn)的粒料利用率較低���,往復(fù)式BFS設(shè)備需對瓶胚進(jìn)行切割�,粒料利用率僅約40%�,不僅會造成資源浪費,同時廢棄塑料的處理也會造成巨大的環(huán)保壓力�����。使用可立袋、塑瓶包裝連續(xù)化生產(chǎn)技術(shù)的粒料利用率能夠達(dá)到98%以上�。

2.2.2 設(shè)備核心技術(shù)及成本

塑瓶、軟袋及可立袋包裝生產(chǎn)技術(shù)使用多臺設(shè)備及輸送帶實現(xiàn)連續(xù)化生產(chǎn)���,部分新建生產(chǎn)線還利用工業(yè)機器人的精準(zhǔn)夾取���、柔性交接等技術(shù),提高了自動化程度并保護產(chǎn)品質(zhì)量�。經(jīng)過多年的發(fā)展,相關(guān)設(shè)備種類繁多�����,制造技術(shù)成熟���,工藝可靠�,成本優(yōu)勢明顯�����。目前�,國產(chǎn)BFS設(shè)備仍受到部件加工和組裝精度的局限性影響,因此,BFS設(shè)備主要依賴于進(jìn)口���,其設(shè)備費用高�,能耗成本高���,我國僅有部分藥品生產(chǎn)企業(yè)使用進(jìn)口“往復(fù)式”設(shè)備生產(chǎn)輸液產(chǎn)品�。高成本設(shè)備不僅會增加藥品生產(chǎn)企業(yè)的固定資產(chǎn)投入���,更會增加患者的用藥成本�����。

2.2.3 生產(chǎn)效率

對于大容量注射劑的生產(chǎn)�����,軟袋的生產(chǎn)能力一般為5000~7500袋/h??闪⒋⑺芷堪b連續(xù)化生產(chǎn)效率約為12 000瓶/h�����。內(nèi)封袋生產(chǎn)效率遠(yuǎn)低于現(xiàn)有其他塑料包裝注射劑生產(chǎn)水平。對于100ml���、250ml和500ml的產(chǎn)品規(guī)格�,其生產(chǎn)速度僅能達(dá)到1960~2000瓶/h(模具規(guī)格:8腔)[30]�,因此其生產(chǎn)成本在大輸液領(lǐng)域暫不具備競爭優(yōu)勢,但內(nèi)封袋在小容量制劑中的運用較為成熟�����,且生產(chǎn)速度較高�����,產(chǎn)量可達(dá)36 000支/h�����,具有一定的質(zhì)量優(yōu)勢與成本優(yōu)勢�。

3、討 論

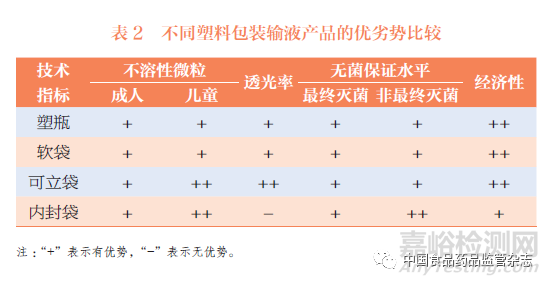

筆者針對以上內(nèi)容進(jìn)行整理分析�����,比較了塑瓶���、軟袋���、可立袋���、內(nèi)封袋在不溶性微粒、透光率���、無菌保證水平�����、經(jīng)濟性等方面的表現(xiàn)�,結(jié)果見表2���,可更直觀�����、更清晰的比較不同包裝生產(chǎn)技術(shù)的優(yōu)劣勢。

綜合比較可以看出�����,在不溶性微粒方面,使用可立袋�、內(nèi)封袋、塑瓶和軟袋包裝生產(chǎn)技術(shù)的藥品�����,已經(jīng)將《中國藥典》規(guī)定的10μm及以上粒徑的不溶性微粒數(shù)量控制在較高的水平�。在透光率方面,BFS技術(shù)生產(chǎn)的內(nèi)封袋透光率僅能達(dá)到《國家藥包材標(biāo)準(zhǔn)》(2015年版)的水平�����,但可立袋的瓶身透光率水平遠(yuǎn)超其他技術(shù)���,為自動燈檢設(shè)備檢查�����、醫(yī)護人員臨床使用與配伍檢查提供較大的便利�����。從無菌保證角度出發(fā)�,經(jīng)過最終滅菌的注射劑�,可立袋�����、塑瓶�����、軟袋包裝連續(xù)化生產(chǎn)已將滅菌前微生物控制在較好的水平�,使用BFS技術(shù)并未具有該優(yōu)勢�����。

對藥品生產(chǎn)企業(yè)來說�����,在現(xiàn)有工藝已經(jīng)能保證產(chǎn)品擁有較高的無菌保證水平下�,筆者認(rèn)為沒有必要投入大量的資源引進(jìn)BFS設(shè)備或改造生產(chǎn)線。對于一些熱敏性藥物�,無法采用終端滅菌工藝,只能依靠無菌生產(chǎn)工藝來保證���,BFS技術(shù)在無菌灌裝方面相比其他技術(shù)具有一定的優(yōu)勢�����,更適合應(yīng)用于非最終滅菌無菌藥品的生產(chǎn)���。

輸液是臨床重要的基本藥物,不同的包裝生產(chǎn)技術(shù)有著各自的優(yōu)勢�。因此,藥品生產(chǎn)企業(yè)應(yīng)結(jié)合自身發(fā)展和需要���,根據(jù)藥品的功能和特性�,綜合考慮安全性和經(jīng)濟性�����,合理選擇生產(chǎn)設(shè)備及工藝�����。

引用本文

周子鈺,馮儒瀾,王哲豪,王鏡,閆志強*.常見塑料包裝輸液生產(chǎn)工藝對比及選擇策略[J].中國食品藥品監(jiān)管,2023(5):82-89.