隨著工業(yè)生產(chǎn)的快速發(fā)展�����,要求對(duì)產(chǎn)品工藝調(diào)整進(jìn)行快速響應(yīng)�����。進(jìn)行工藝調(diào)整時(shí)要探索和確定單一或多個(gè)因素對(duì)產(chǎn)品的影響��,需花費(fèi)大量的人力�����、物力和財(cái)力���,且影響生產(chǎn)節(jié)奏。利用熱模擬試驗(yàn)技術(shù)可大大降低生產(chǎn)試驗(yàn)的投入成本���,縮短試驗(yàn)摸索周期��,因此熱模擬試驗(yàn)技術(shù)對(duì)實(shí)驗(yàn)室的發(fā)展越來(lái)越重要��。

Gleeble3800-GTC型熱模擬試驗(yàn)機(jī)是美國(guó)DSI公司研發(fā)的以計(jì)算機(jī)控制為基礎(chǔ)的機(jī)電一體化大型精密試驗(yàn)設(shè)備���,該設(shè)備是目前最強(qiáng)大的Gleeble模擬平臺(tái),也是現(xiàn)代化實(shí)驗(yàn)室最先進(jìn)的材料制造研發(fā)工具���。Gleeble3800-GTC型試驗(yàn)機(jī)主要由主控柜�����、液壓動(dòng)力單元��、通用單元��、液壓楔單元���、真空系統(tǒng)�����、冷卻水循環(huán)系統(tǒng)�����、數(shù)控�����、數(shù)據(jù)采集與處理系統(tǒng)等組成�����,最大凈載荷為196kN���,最大加熱響應(yīng)速率為10000℃/s,該試驗(yàn)機(jī)主要用于冶金過(guò)程模擬研究、金屬材料熱變形行為研究等��。冶金過(guò)程中可模擬其連鑄�����、軋制�����、鍛壓���、焊接、熱處理�����、熱影響過(guò)程等�����;金屬材料熱變形行為中可模擬其熱拉伸��、多種變形條件的熱壓縮(包括軸向變形和平面變形)��、應(yīng)變誘導(dǎo)裂紋、零強(qiáng)度/零塑性溫度的測(cè)定�����、熱循環(huán)�����、動(dòng)態(tài)和靜態(tài)再結(jié)晶���、應(yīng)力松弛等�����。Gleeble3800-GTC型熱模擬試驗(yàn)機(jī)的應(yīng)用研究為品種研發(fā)��、工藝制定提供了大量參考數(shù)據(jù)���,可指導(dǎo)實(shí)際生產(chǎn),并縮短新品種���、新工藝的開(kāi)發(fā)周期���,同時(shí)也優(yōu)化了生產(chǎn)工藝�����,提高了產(chǎn)品質(zhì)量��。

1�����、主要應(yīng)用研究

1.1 連鑄工藝模擬

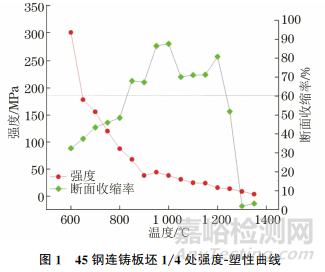

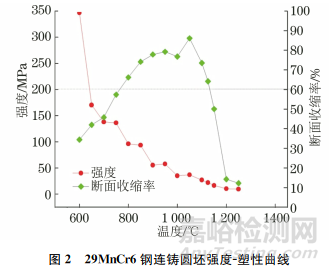

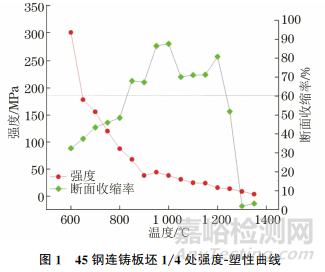

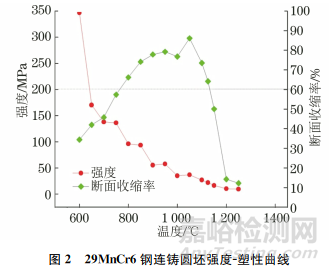

在連鑄坯生產(chǎn)過(guò)程中��,當(dāng)坯殼承受的鋼液靜壓力���、彎曲力、矯直力���、拉坯力等應(yīng)力大于其高溫狀態(tài)下的塑性極限時(shí),鑄坯極容易出現(xiàn)表面和內(nèi)部裂紋���。用熱模擬機(jī)對(duì)鑄坯試樣進(jìn)行高溫拉伸試驗(yàn)�����,根據(jù)不同變形溫度條件下的拉伸應(yīng)力-應(yīng)變曲線獲得鑄坯的屈服強(qiáng)度�����、抗拉強(qiáng)度���、彈性模量等高溫力學(xué)性能參數(shù)���。沿平行于拉坯方向縱向取樣,加工成尺寸為10mm×120mm(直徑×長(zhǎng)度)的圓棒,兩側(cè)各加工有尺寸為10mm×15mm(直徑×長(zhǎng)度)的螺紋�����,高溫拉伸溫度為600~1350℃�����,每間隔50 ℃測(cè)試一次���,拉伸應(yīng)變速率為10-3s-1���。試驗(yàn)后根據(jù)不同溫度下試樣拉伸前后的斷面尺寸(直徑),計(jì)算出試樣的斷面收縮率�����,結(jié)合對(duì)應(yīng)溫度下應(yīng)力-應(yīng)變曲線中的強(qiáng)度,繪制試樣的強(qiáng)度-塑性曲線�����,并得出試樣的脆性區(qū)��,結(jié)果可為制訂和優(yōu)化連鑄坯的拉坯及矯直工藝提供基礎(chǔ)數(shù)據(jù)��,以避免產(chǎn)生輕鑄坯裂紋�����。一般認(rèn)為�����,斷面收縮率小于60%即進(jìn)入脆性區(qū)���。鋼的熔點(diǎn)至600℃存在3個(gè)明顯的脆性溫度區(qū)域:高溫區(qū)(熔點(diǎn)至 1200℃)為第Ⅰ類脆性區(qū)���,中溫區(qū) (900~1200℃)為第Ⅱ類脆性區(qū)��,低溫區(qū)(600~900℃)為第Ⅲ類脆性區(qū)�����。圖1為45鋼連鑄板坯1/4處的強(qiáng)度-塑性曲線,45鋼連鑄板坯1/4處有2個(gè)脆性區(qū)��,1200~1350℃為第Ⅰ類脆性區(qū)���,600~850℃為第Ⅲ類脆性區(qū)��。圖2為29MnCr6鋼連鑄圓坯的強(qiáng)度-塑性曲線���,圖中1150~1300℃為第Ⅰ類脆性區(qū),600~750℃為第Ⅲ類脆性區(qū)���。

1.2 軋制工藝模擬

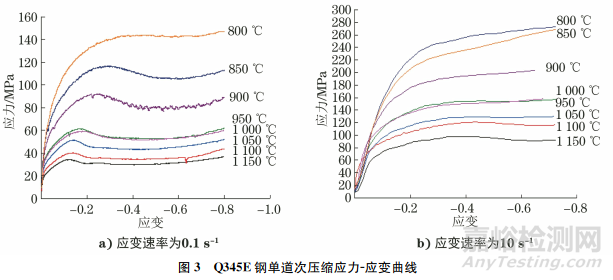

軋制過(guò)程中形變奧氏體再結(jié)晶行為對(duì)材料的抗變形能力��、組織和性能起決定性作用��。在制定軋制工藝前�����,研究材料的形變奧氏體動(dòng)態(tài)和靜態(tài)再結(jié)晶的發(fā)生條件��、變化規(guī)律尤為重要���。利用熱模擬機(jī)進(jìn)行圓柱體單向壓縮試驗(yàn)�����,其中采用單道次壓縮試驗(yàn)研究動(dòng)態(tài)再結(jié)晶��,采用雙道次壓縮試驗(yàn)研究靜態(tài)再結(jié)晶�����,試樣尺寸(直徑×長(zhǎng)度)為10mm×15mm或者8mm×12mm的圓柱體��。

在不同溫度�����、應(yīng)變速率條件下對(duì)試樣進(jìn)行單道次壓縮試驗(yàn)��,變形量大于60%�����。試驗(yàn)后分析應(yīng)力-應(yīng)變曲線特征參數(shù)���,看應(yīng)變曲線是否有峰值。當(dāng)變形溫度較高��、應(yīng)變速率較低時(shí)��,曲線會(huì)出現(xiàn)峰值��,奧氏體發(fā)生動(dòng)態(tài)再結(jié)晶;當(dāng)變形溫度較低�����、應(yīng)變速率較快時(shí)�����,曲線無(wú)峰值,奧氏體只發(fā)生加工硬化和動(dòng)態(tài)回復(fù)�����,而不發(fā)生再結(jié)晶�����。圖3為Q345E鋼單道次壓縮應(yīng)力-應(yīng)變曲線�����,當(dāng)應(yīng)變速率為0.1s-1時(shí),溫度為800~1150℃的曲線均有峰值���,奧氏體都發(fā)生了再結(jié)晶��,當(dāng)應(yīng)變速率增大到10s-1時(shí)��,只有在較高的溫度1100℃和1150℃的條件下���,奧氏體才發(fā)生少量再結(jié)晶。

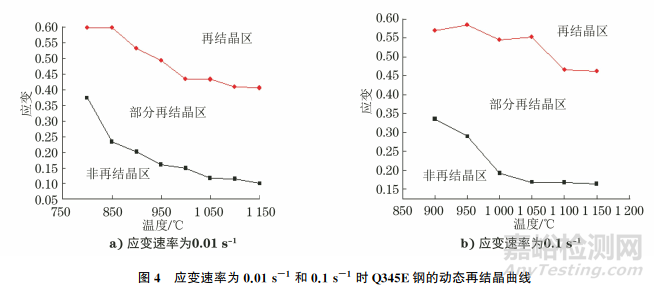

從應(yīng)力-應(yīng)變曲線上提取εp���、εc�����、εr��、εt等特征參量�����,其中εp為峰值應(yīng)變�����,εc為發(fā)生動(dòng)態(tài)再結(jié)晶所需的臨界應(yīng)變���,εr為從動(dòng)態(tài)再結(jié)晶形核到全部完成一輪再結(jié)晶所需的變形量,εt為應(yīng)力-應(yīng)變曲線上應(yīng)力達(dá)到峰值隨后下降到穩(wěn)定態(tài)時(shí)所對(duì)應(yīng)的變形量�����。根據(jù)應(yīng)力-應(yīng)變曲線上提取的εp�����、εc��、εr�����、εt等特征參量繪制出應(yīng)變速率為0.01s-1和0.1s-1 時(shí)Q345E鋼的動(dòng)態(tài)再結(jié)晶曲線(見(jiàn)圖4)�����。

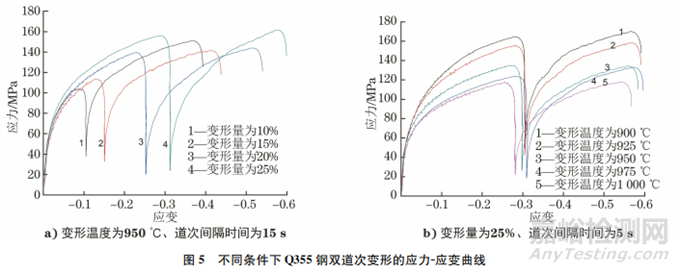

在不同變形溫度���、應(yīng)變速率���、變形量��、道次間隔時(shí)間條件下進(jìn)行雙道次壓縮試驗(yàn)���。圖5a)為變形溫度為950℃、道次間隔時(shí)間為15s條件下Q355鋼雙道次變形的應(yīng)力-應(yīng)變曲線�����,圖5b)為變形量為25%���、道次間隔時(shí)間為5s條件下 Q355鋼雙道次變形的應(yīng)力-應(yīng)變曲線���。

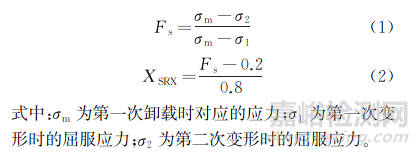

根據(jù)雙道次變形的應(yīng)力-應(yīng)變曲線,計(jì)算相鄰道次之間產(chǎn)生靜態(tài)回復(fù)�����、靜態(tài)再結(jié)晶對(duì)應(yīng)的軟化率Fs��,根據(jù)Fs計(jì)算出靜態(tài)再結(jié)晶的體積分?jǐn)?shù)XSRX�����,計(jì)算方法如式(1)~(2)所示。

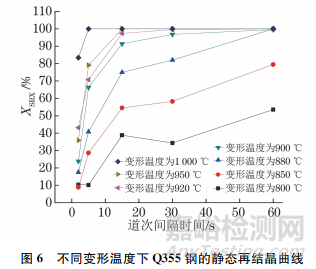

根據(jù)Fs和XSRX的計(jì)算結(jié)果繪制不同變形溫度下Q355鋼的靜態(tài)再結(jié)晶曲線,結(jié)果如圖6所示�����。由圖6可知:隨著變形溫度升高��,Q355鋼靜態(tài)再結(jié)晶的速率明顯加快���,XSRX也隨之增加;隨道次間隔時(shí)間的延長(zhǎng)�����,XSRX也隨之增加��。

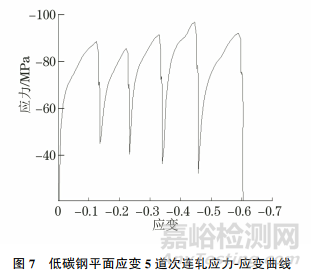

在液壓楔單元上進(jìn)行多道次壓縮���,可模擬研究再結(jié)晶��、加工硬化��、應(yīng)力松弛和流動(dòng)應(yīng)力等參數(shù)�����,對(duì)每個(gè)道次的入口速率���、溫度和應(yīng)變等進(jìn)行模擬控制���,結(jié)合數(shù)值模擬分析,對(duì)軋制工藝進(jìn)行優(yōu)化設(shè)計(jì)��。液壓楔單元可模擬多道次高速連軋��,液壓楔能保證多道次變形過(guò)程中各道次模擬結(jié)果無(wú)過(guò)壓且應(yīng)變速率恒定��。在液壓楔單元上可進(jìn)行平面應(yīng)變壓縮��,平面應(yīng)變壓縮試驗(yàn)的應(yīng)力狀態(tài)���、變形狀態(tài)及熱傳導(dǎo)更接近于軋制��。平面應(yīng)變?cè)嚇拥某叽?長(zhǎng)度×寬度×高度)為20mm×15mm×10mm���。用液壓楔系統(tǒng)模擬低碳鋼平面應(yīng)變5道次連軋,低碳鋼的應(yīng)力-應(yīng)變曲線如圖7所示��。

1.3 連續(xù)冷卻轉(zhuǎn)變(CCT)曲線模擬

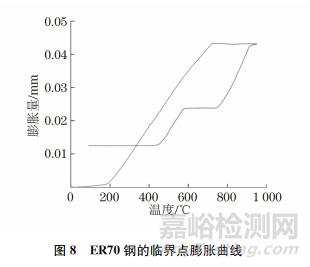

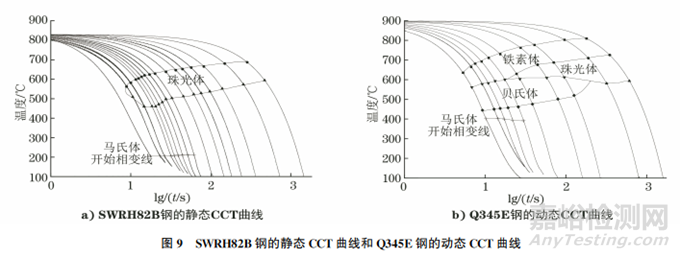

連續(xù)冷卻轉(zhuǎn)變曲線是鋼軋制后控冷及熱處理的重要依據(jù),對(duì)確定鋼在冷卻過(guò)程中的組織轉(zhuǎn)變和最終性能有重要的作用��,CCT曲線分為靜態(tài)和動(dòng)態(tài)�����。采用夾持膨脹儀對(duì)鋼材進(jìn)行測(cè)量��,并對(duì)其進(jìn)行金相檢驗(yàn)�����,以得到鋼材的CCT曲線�����。選定低于200℃/h的速率進(jìn)行加熱和冷卻�����,由相變引起的體積變化反應(yīng)在膨脹曲線上��,破壞了膨脹量與溫度的線性關(guān)系���,從而根據(jù)膨脹曲線上顯示出的拐點(diǎn)來(lái)確定鋼的Ac1(加熱時(shí)珠光體向奧氏體轉(zhuǎn)變的溫度)�����、Ac3(加熱時(shí)轉(zhuǎn)變?yōu)閵W氏體的終了溫度)�����、Ar3(冷卻時(shí)鐵素體轉(zhuǎn)變的開(kāi)始溫度)��、Ar1(冷卻時(shí)奧氏體向珠光體轉(zhuǎn)變的溫度)�����。CCT曲線中包括鋼材的化學(xué)成分�����、臨界點(diǎn)���、冷卻速率等信息,試樣為6mm×80mm(直徑×長(zhǎng)度)的圓柱體。圖8為ER70鋼的臨界點(diǎn)膨脹曲線���,圖9a)為SWRH82B鋼的靜態(tài)CCT 曲線��,圖9b)為Q345E鋼的動(dòng)態(tài)CCT曲線��,其中t為冷卻時(shí)間�����。

1.4 等溫轉(zhuǎn)變(TTT)曲線模擬

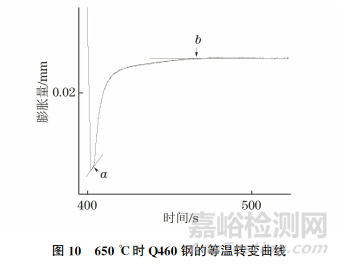

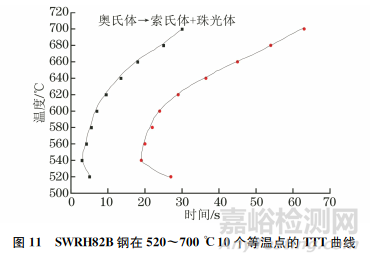

等溫轉(zhuǎn)變曲線反映了不同溫度下過(guò)冷奧氏體的轉(zhuǎn)變體積分?jǐn)?shù)與等溫時(shí)間的關(guān)系�����。利用低載荷鉗具系統(tǒng)將試樣在相同加熱溫度下完全奧氏體化���,保溫后迅速冷卻到不同的等溫溫度���,在等溫處停留一定時(shí)間,然后繪制試樣的膨脹量-等溫時(shí)間曲線�����,得到相轉(zhuǎn)變開(kāi)始及結(jié)束的時(shí)間�����。模擬650℃時(shí)Q460鋼的等溫轉(zhuǎn)變,結(jié)果如圖10所示��,試樣加熱到900℃保溫后快速冷卻至650℃�����,等溫2min���,650℃開(kāi)始等溫到拐點(diǎn)a出現(xiàn)時(shí)即為孕育期�����,表示過(guò)冷奧氏體等溫轉(zhuǎn)變開(kāi)始所經(jīng)歷的時(shí)間���,拐點(diǎn)a后組織發(fā)生轉(zhuǎn)變,且迅速膨脹���,當(dāng)膨脹曲線水平時(shí)��,切點(diǎn)b對(duì)應(yīng)的時(shí)間即為該溫度轉(zhuǎn)變結(jié)束時(shí)間���。圖11為SWRH82B鋼在520~700℃10個(gè)等溫點(diǎn)的TTT曲線。

2��、結(jié)語(yǔ)

Gleeble3800-GTC模擬技術(shù)可廣泛應(yīng)用于連鑄���、軋制�����、控冷工藝�����、焊接模擬���、淬火模擬�����、板帶退火模擬��、應(yīng)變誘導(dǎo)裂紋���、零強(qiáng)度/零塑性溫度的測(cè)定等方面,該技術(shù)可以為品種研發(fā)���、工藝制定提供大量參考數(shù)據(jù),有效指導(dǎo)實(shí)際生產(chǎn)��,縮短新品種、新工藝的開(kāi)發(fā)周期,在工業(yè)生產(chǎn)中起到了至關(guān)重要的作用�����。

作者:駱春民��,劉瑩

單位:天津鋼鐵集團(tuán)有限公司 技術(shù)中心

來(lái)源:《理化檢驗(yàn)-物理分冊(cè)》2023年第11期