釬焊作為一種高效、廉價且焊接接頭光滑美觀����、可靠性高的連接技術(shù),適用于焊接精密��、復(fù)雜和不同材料組成的構(gòu)件�,在工業(yè)上得到了廣泛應(yīng)用。釬焊的無損檢測技術(shù)可以有效地提高焊接接頭的質(zhì)量�,節(jié)約成本。

作為一種新型的無損檢測技術(shù)���,超聲顯微鏡(SAM)技術(shù)可以有效地檢測出分層�����、空洞等內(nèi)部缺陷��,其通過掃查檢測可獲得工件內(nèi)部的C掃描圖像����,直觀地識別出缺陷以及缺陷的位置��。但是由于缺陷的形狀不規(guī)則�,對于缺陷面積的計算具有一定困難����。傳統(tǒng)的人工判別計算存在誤差大�����、效率低等問題����。

為此,大連交通大學(xué)和大連外國語大學(xué)的研究人員針對檢測得到的C掃描圖像�,采用基于閾值的圖像分割方法,將缺陷目標(biāo)與背景分割���,對缺陷進(jìn)行標(biāo)記��,計算缺陷的面積��,通過設(shè)定缺陷面積閾值,判斷面積較大的嚴(yán)重缺陷�����;其后設(shè)定工件的檢測標(biāo)準(zhǔn)���,判斷工件是否合格�。驗證試驗結(jié)果表明該方法計算時間短,結(jié)果更加準(zhǔn)確�����,重復(fù)性更高��,檢測效率更高��。

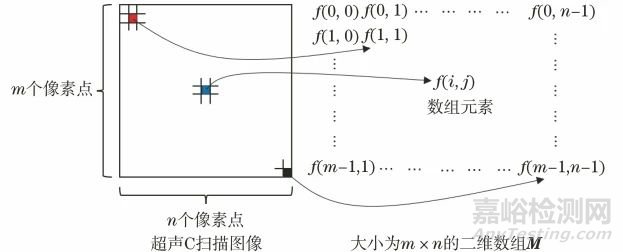

超聲C掃描成像原理為:將采樣點的超聲缺陷回波特征值(即缺陷波的波高)轉(zhuǎn)化為相應(yīng)的顏色,用不同的顏色填充掃描點周圍區(qū)域����,從而描述該采樣點的信號特征。將超聲C掃描圖像中最小四邊形組成單元定義為一個像素點�,該像素點包含了二維坐標(biāo)信息和超聲缺陷信號信息,一個像素點相當(dāng)于超聲探頭在某個檢測點所采集到的信息的可視化��。

超聲C掃描圖像生成示意如圖1所示�,矩陣中的各元素是超聲檢測系統(tǒng)掃查過程中得到的采樣點,超聲C掃描圖像上的像素點與矩陣中的各個元素一一對應(yīng)����,圖中m和n分別表示C掃描圖像像素點的行數(shù)和列數(shù)�,i和j分別表示超聲檢測過程中掃描點的行號和列號���,點(i,j)上的像素值用函數(shù)f(i,j)表示�����,f表示灰度值�����。

圖1 超聲C掃描圖像生成示意

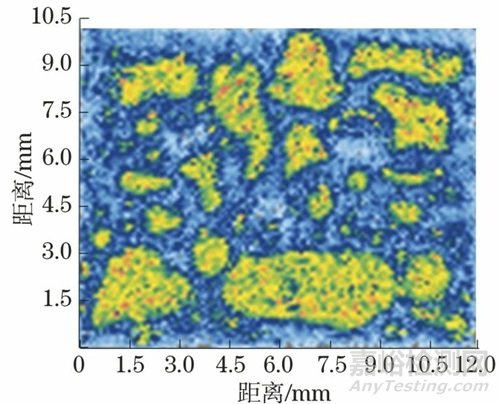

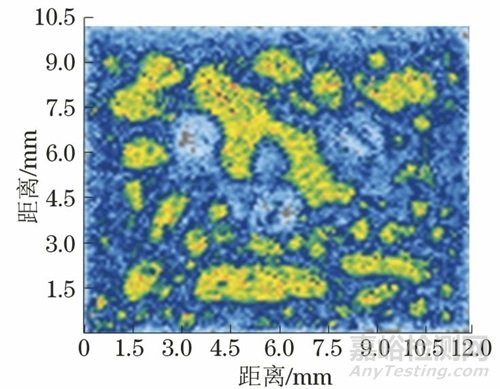

檢測得到的C掃描圖像是一種偽彩色圖像�。某釬焊工件(稱為工件一)C掃描圖像如圖2所示�。在超聲C掃描圖像中,將超聲波信號的波高定義為幅值�,超聲信號幅值較高的區(qū)域為橙紅色,幅值較低的為藍(lán)白色�,中間過渡的為黃綠色。從工件的C掃描圖像中很容易看出缺陷與非缺陷區(qū)域�。圖2中,主要背景色為藍(lán)白色�����,是釬焊質(zhì)量較好的位置�,黃色與橙色部分則是缺陷區(qū)域。

圖2 釬焊工件一C掃描圖像

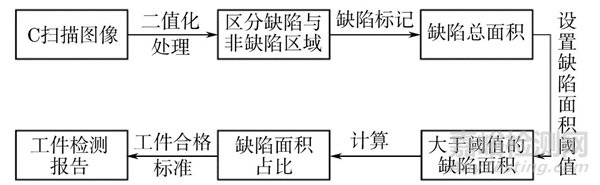

2����、缺陷識別與面積計算流程

基于超聲C掃描圖像的缺陷識別與面積計算方法的流程如圖3所示,首先���,采用基于閾值的圖像分割方法對C掃描圖像進(jìn)行二值化處理���,區(qū)分缺陷與非缺陷區(qū)域;然后采用所提出的缺陷識別算法進(jìn)行缺陷標(biāo)記����,得到多個互不相連的缺陷;最后通過設(shè)定缺陷面積閾值的大小�����,分別計算出一個工件中所有缺陷的面積占比和大于缺陷面積閾值的缺陷的面積占比����,根據(jù)工件缺陷面積檢測標(biāo)準(zhǔn),判斷該工件是否合格����,給出工件檢測報告����。

圖3 缺陷識別與面積計算流程

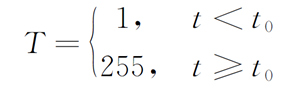

3����、C掃描圖像的二值化處理

為了對缺陷進(jìn)行定量分析,需要先將缺陷與非缺陷區(qū)分開�,然后在此基礎(chǔ)上進(jìn)行計算。為此�,設(shè)定缺陷閾值T0,對于圖像中像素值為t的圖元��,其二值化后的像素值T為:

缺陷閾值T0的大小是確定缺陷的依據(jù)�����,其與被檢測工件的材料�、探頭的選取、探傷儀器的參數(shù)設(shè)定以及工件驗收要求等因素緊密相關(guān)�。

在實際應(yīng)用中,一般按照檢測規(guī)程在統(tǒng)一的檢測參數(shù)條件下����,通過用對比試塊進(jìn)行試驗的方式來確定合適的缺陷閾值����。

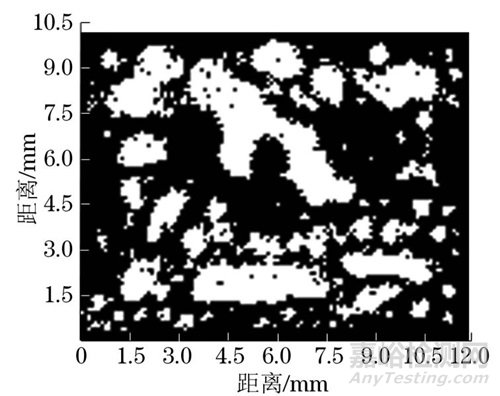

某釬焊工件(工件二)的超聲C掃描圖像如圖4所示�,其由122×104個像素點組成��,經(jīng)過二值化處理后的圖像如圖5所示����。

圖4 釬焊工件二的C掃描圖像

圖5 二值化處理后的C掃描圖像(對應(yīng)圖4工件)

4、缺陷標(biāo)記

對C掃描圖像進(jìn)行二值化處理后�����,只是將缺陷點與非缺陷點區(qū)分開�����,實際還需要將一個缺陷與其他的缺陷區(qū)分開���,并且設(shè)置缺陷面積閾值S0���,將缺陷面積大于S0的缺陷提取出來。提出的缺陷識別算法過程如下:

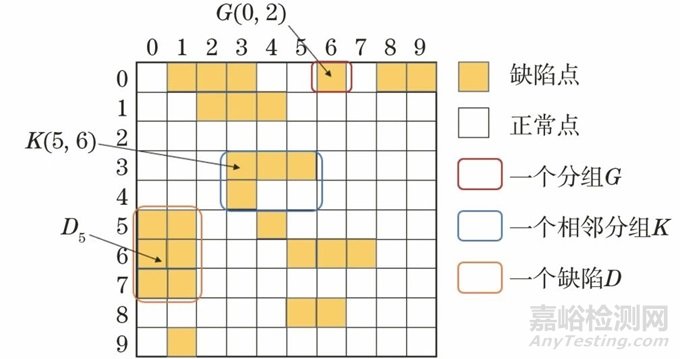

(1)對二值化后的圖像按照由左至右���,由上至下的順序進(jìn)行掃描���,將同一行中的相鄰缺陷點定義為一個分組�,記為G(x,n)��,x表示該分組所在的行數(shù)����,n表示該分組的序號。缺陷標(biāo)記示意如圖6所示�,G(0,1)表示第一個分組,在第0行�����。該分組包含3個缺陷點����,第二個分組只包含一個缺陷點。

圖6 缺陷標(biāo)記示意

(2)獲得所有分組后����,按照由下至上,由左至右的順序進(jìn)行掃描����,判斷分組G(x,m)與其上一行的分組G(x-1,n)是否相鄰����。如果G(x,m)中最右側(cè)像素點的橫坐標(biāo)加1不小于G(x-1,n)中最左側(cè)像素點的橫坐標(biāo)���,并且,G(x,m)中最左側(cè)像素點的橫坐標(biāo)減1不大于G(x-1,n)中最右側(cè)像素點的橫坐標(biāo)�,則認(rèn)為此兩個分組是相鄰的,將兩個分組序號記錄下來���,記為K(a,b)���。如圖6所示,第5個分組與第6個分組相鄰�,將其序號記錄下來,記為K(5,6)���。

(3)對所有分組按照序號進(jìn)行遍歷����,如果當(dāng)前分組序號與K(a,b)中的任意一個值相同��,假如與a0相同,則用b0對其余的K(a,b)進(jìn)行遍歷�,如此進(jìn)行循環(huán),則可以將所有相鄰的分組提取出來����,聚類為一個缺陷,記為Dq(q表示該缺陷的序號)���。如圖6所示��,D5為工件中的第5個缺陷���。

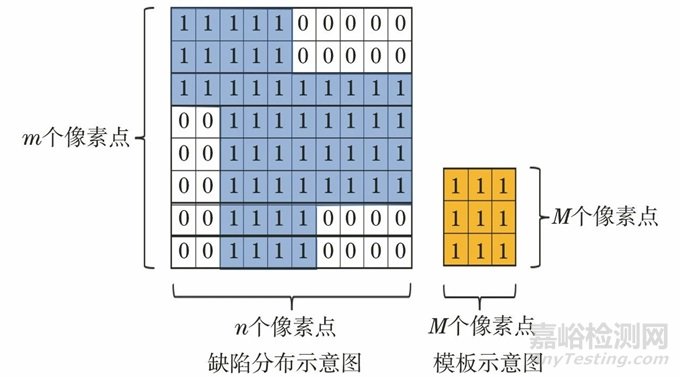

(4)遍歷一個缺陷中的所有缺陷點,確定該缺陷所在的矩形區(qū)域���。根據(jù)設(shè)定的缺陷面積閾值S0創(chuàng)建一個M×M圖元的缺陷模板�,如圖7所示�����。模板中每個像素點的像素值都設(shè)為1����,將工件中缺陷點的像素值設(shè)為1����,非缺陷點的像素值設(shè)為0�����。使用模板按照由左至右�����、由上至下的順序?qū)θ毕莞采w的矩形區(qū)域進(jìn)行掃描���,對模板與工件對應(yīng)位置的像素值進(jìn)行異或運算,判斷該缺陷是否能覆蓋模板����,將大于缺陷面積閾值的缺陷與其他缺陷區(qū)分開。

圖7 缺陷分布與模板示意

(5)計算缺陷面積�,一個工件中所有缺陷的面積占比就是缺陷點的個數(shù)與所有像素點的個數(shù)的比值,大于缺陷面積閾值S0的缺陷面積占比就是這些缺陷中包含的缺陷點與所有像素點的個數(shù)比�。

5、試驗與結(jié)果

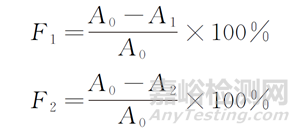

為驗證提出的缺陷識別算法的可行性��,共進(jìn)行了10組釬焊工件超聲檢測與缺陷識別試驗���。根據(jù)對對比試塊進(jìn)行試驗����,確定缺陷灰度閾值為100。試驗時����,掃查精度為0.1 mm,并且設(shè)定缺陷面積閾值T0為0.5 mm��,即缺陷模板為邊長為5(0.5/0.1)個像素點的正方形����。工件缺陷判別標(biāo)準(zhǔn)計算公式如下:

式中:A0為理論焊接面積;A1為尺寸大于T0的缺陷面積之和�����;A2為所有缺陷面積之和����;F1為小于缺陷面積閾值的其他區(qū)域面積占比;F2為非缺陷區(qū)域的面積占比��。

F1≥90%且F2≥65%的工件,檢測結(jié)果為合格�。

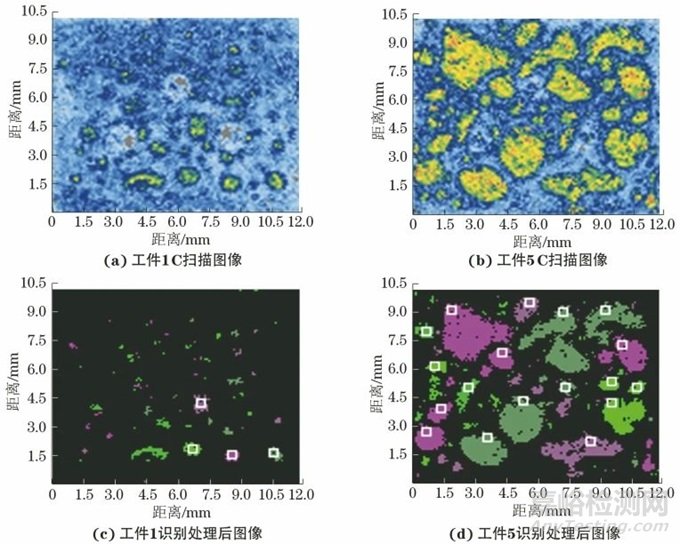

第一組(工件1)和第五組(工件5)試驗的C掃描圖像與缺陷識別處理后的圖像如圖8所示,圖中黑色部分為焊接質(zhì)量較好的位置�,彩色部分為缺陷。對缺陷進(jìn)行著色���,將各個缺陷區(qū)分開��,白色矩形為缺陷模板���,說明該缺陷面積大于缺陷面積閾值。經(jīng)過缺陷識別處理后的圖像與工件C掃描圖像具有很高的一致性�����,對于大于缺陷面積閾值的缺陷篩選較準(zhǔn)確�����,大大提高了工件檢測結(jié)果的準(zhǔn)確率�。

圖8 兩組試驗(工件1與工件5)的C掃描圖像與識別處理后圖像

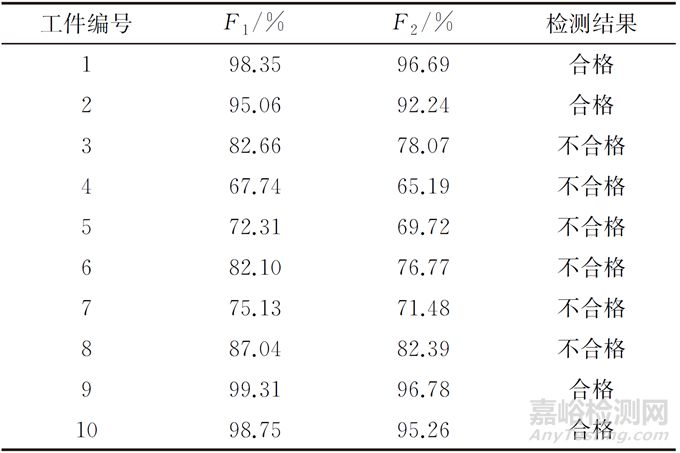

10組釬焊工件的缺陷識別試驗結(jié)果如表1所示����。

表1 釬焊工件缺陷識別試驗結(jié)果

以工件1和工件5為例,工件1的F1≥90%且F2≥65%,所以檢測結(jié)果為合格�,工件5的F1<90%,所以檢測結(jié)果為不合格���。由圖8也可以看出����,工件1中的缺陷面積明顯小于工件5中的缺陷面積�,工件1中的大于缺陷面積閾值的缺陷與工件5中的大于缺陷面積閾值的缺陷相比也較少。

結(jié)論

(1) 提出的缺陷識別方法能夠有效地識別超聲C掃描圖像中的形狀不規(guī)則缺陷��,并將其與其他缺陷進(jìn)行區(qū)分���,通過設(shè)置缺陷面積閾值����,準(zhǔn)確地提取目標(biāo)缺陷��。

(2) 在工件完成超聲檢測后�,所提方法能自動對檢測結(jié)果進(jìn)行缺陷識別,通過設(shè)置的缺陷閾值與缺陷面積閾值���,在毫秒級的時間內(nèi)顯示工件經(jīng)過缺陷識別處理后的圖像并給出工件的缺陷識別檢測結(jié)果�,大大提高了缺陷識別計算的效率與準(zhǔn)確率。

作者:趙新玉1�,姜德順1,李正光2���,張佳瑩1

工作單位:1.大連交通大學(xué) 材料科學(xué)與工程學(xué)院

2.大連外國語大學(xué) 軟件學(xué)院

第一作者簡介:趙新玉�����,博士�����,副教授����,主要研究方向為焊接和檢測技術(shù)與裝備���。

通信作者簡介:張佳瑩�����,博士,副教授�,主要研究方向為材料的無損檢測與評價。

來源:《無損檢測》2023年11期