焊接是采用加熱��、加壓或二者并用的方式實現(xiàn)材料結(jié)合的一種加工工藝���。焊接接頭聯(lián)接方式廣泛應(yīng)用于承壓類特種設(shè)備中。因此���,焊接接頭的質(zhì)量控制對于承壓類特種設(shè)備的安全運(yùn)行有著十分重要的作用��。

焊接接頭的形式多種多樣��,常見的有對接接頭�����、角接接頭等���。對接接頭中按兩側(cè)母材厚度是否相等可分為等厚度對接和不等厚度對接;按橫截面投影是否在同一平面內(nèi)可分為平面對接接頭和非平面對接接頭���。

目前��,TOFD檢測技術(shù)已發(fā)展成熟��,并在工程檢測中廣泛應(yīng)用���。在標(biāo)準(zhǔn)NB/T 47013.10—2015《承壓設(shè)備無損檢測 第10部分:衍射時差法超聲檢測》附錄A中提及了母材不等厚對接接頭的檢測工藝。

通過借鑒���,將此工藝應(yīng)用于母材既為不等厚���,且夾角為優(yōu)角的特殊結(jié)構(gòu)中。公稱厚度不相等的錐體與筒體組對焊接的結(jié)構(gòu)就是此類特殊結(jié)構(gòu)的焊接接頭��。

編制此類焊縫的TOFD檢測工藝�����,在選擇探頭�����、楔塊和設(shè)置探頭中心間距值時必須考慮兩側(cè)母材存在的角度��。由于兩個探頭放置在不同水平平面上�����,焊縫中心線與實際的探頭連線中心(PCS)不再重合,因此儀器顯示的缺陷深度與理論深度也存在一定的誤差�����,需要通過計算來修正顯示信號的理論深度和高度��。

待檢焊縫

待檢件為某高壓吸收塔(焊縫需檢)��,該塔的設(shè)計壓力為1.85 MPa��,設(shè)計溫度為250 ℃��,設(shè)計制造檢驗規(guī)范有TSG 21—2016《固定式壓力容器安全技術(shù)監(jiān)察規(guī)程》��、GB 150.1~150.4—2011《壓力容器》���、NB/T 47013—2015《承壓設(shè)備無損檢測》�����。

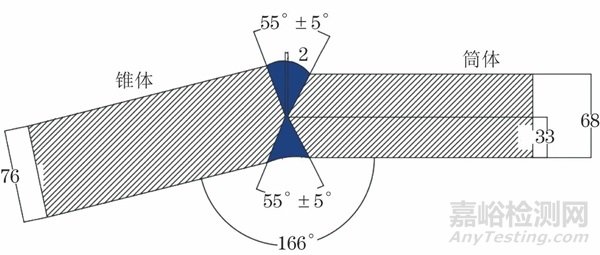

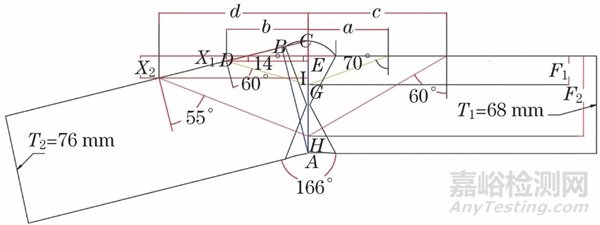

需進(jìn)行TOFD檢測的筒體與錐體對接焊縫編號為B10�����,焊縫類別為Ⅲ類容器環(huán)焊縫�����,內(nèi)徑8700 mm�����,公稱厚度為68 mm(筒體)/76 mm(錐體)��,材料為SA516 70���,X型坡口,采用手工電弧焊(SMAW)+埋弧焊(SAW)�����,焊縫寬度為30 mm(外)/35 mm(內(nèi))��,檢測依據(jù)NB/T 47013.10—2015 B級�����,驗收依據(jù)NB/T 47013.10—2015 Ⅱ級�����。B10焊縫坡口及裝配示意如圖1所示。

圖1 坡口裝配示意

檢測方法

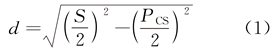

TOFD根據(jù)發(fā)射和接收聲波的時間差來計算缺陷深度��,檢測時一般將兩個探頭對稱放置于焊縫的兩側(cè)���,如圖2所示���,直通波、聲程��、缺陷深度形成一個直角三角形���,根據(jù)勾股定理���,可計算出深度為:

式中:d為缺陷距離平板上表面的深度;S為發(fā)射探頭發(fā)出射聲波到缺陷的上尖端���,再到接收探頭的聲程��;PCS為發(fā)射探頭與接收探頭入射點(diǎn)的直線距離��。

圖2 TOFD成像原理示意

各標(biāo)準(zhǔn)對缺陷自身高度的定義各不相同��,根據(jù)NB/T 47013.10—2015的定義:沿掃查方向的某位置��,在厚度方向投影間距的最大值為缺陷的自身高度�����。

檢測設(shè)備�����、器材及試塊

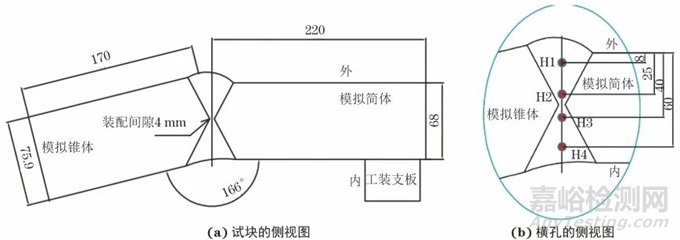

在此次檢測過程中��,使用的檢測儀器包括TOFD儀器及分析軟件�����、數(shù)字式超聲波探傷儀�����,試塊包括NB/T 47013.3—2015中提出的IA��,IIA試塊���,以及針對該項目制作的對比與模擬二合一試塊,如圖3所示。

圖3 TOFD對比與模擬二合一試塊實物

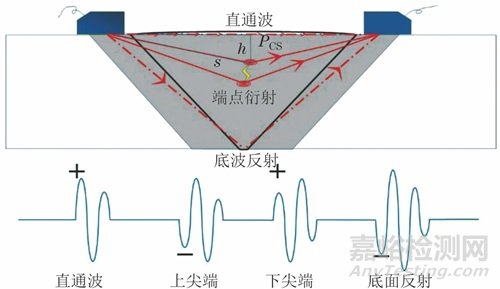

設(shè)計的對比與模擬二合一試塊原材料來源于該產(chǎn)品的板材余料�����,示意圖如圖4所示��。

圖4 試塊側(cè)孔位置示意

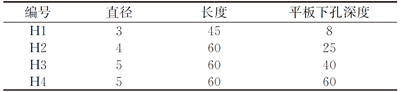

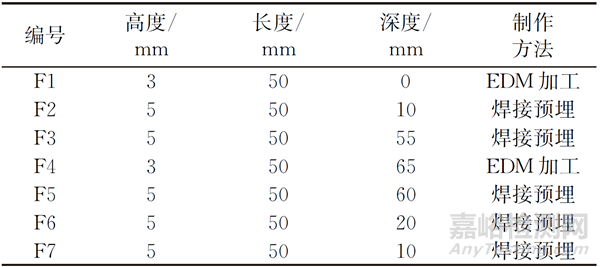

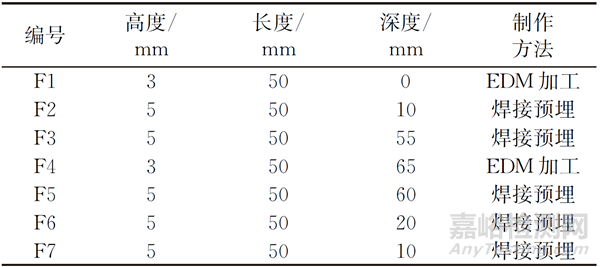

試塊包括兩部分�����,第一部分為側(cè)面4個橫孔H1~H4��,側(cè)孔具體的尺寸信息如表1所示�����,可用作校準(zhǔn)試塊��。

表1 試塊側(cè)孔尺寸信息(mm)

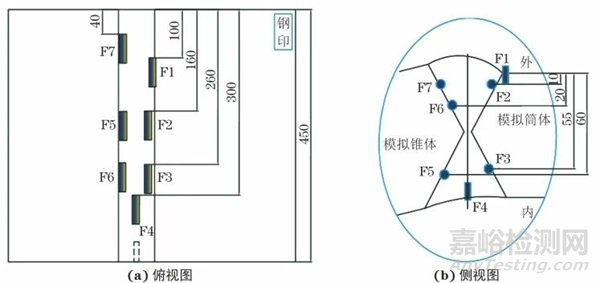

第二部分為預(yù)埋在焊縫表面與焊縫中心的缺陷F1~F7��,位置示意如圖5所示�����,缺陷F1是上表面的槽��,用于模擬上表面開口缺陷;缺陷F4位于下表面焊縫中心��,模擬下表面開口缺陷��;缺陷F2�����,F(xiàn)6��,F(xiàn)7分別位于第一分區(qū)焊縫左右兩邊坡口位置處���,用來模擬第一分區(qū)中坡口未熔合危害性缺陷�����;缺陷F3,F(xiàn)5分別位于第二分區(qū)焊縫左右兩邊坡口位置處�����,用來模擬第二分區(qū)中坡口未熔合危害性缺陷���。

圖5 試塊模擬焊縫缺陷位置示意

該模擬試塊符合NB/T 47013.10—2015的要求��。具體模擬缺陷的位置���、自身高度��、長度�����、深度以及其加工方法如表2所示���。

表2 試塊模擬焊縫缺陷信息

檢測工藝

探頭的選擇

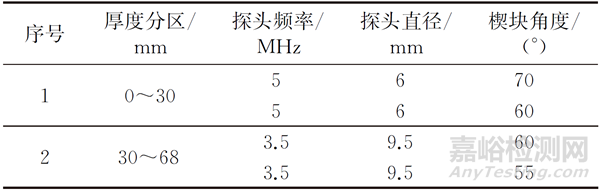

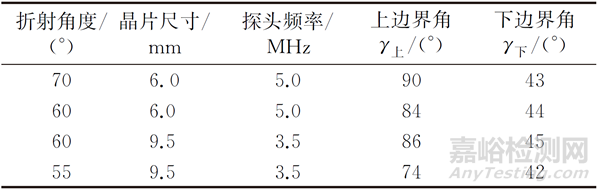

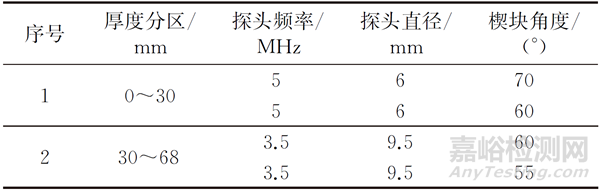

根據(jù)標(biāo)準(zhǔn)NB/T 47013.10—2015,工件的公稱厚度大于50 mm時�����,推薦使用兩組探頭��,需要將工件的厚度進(jìn)行分區(qū)�����。第一分區(qū)為0~2/5T�����,采用頻率為5~7.5 MHz,直徑為3~6 mm的探頭��,角度為60°~70°的楔塊���。第二分區(qū)為2/5T~T��,采用頻率為3~5 MHz�����,晶片直徑為6~12 mm的探頭�����,角度為45°~60°的楔塊。結(jié)合非平面結(jié)構(gòu)和標(biāo)準(zhǔn)推薦的TOFD檢測工藝參數(shù)�����,此焊縫TOFD檢測使用的探頭頻率��、晶片尺寸���、楔塊角度等工藝參數(shù)如表3所示�����。

表3 模擬焊縫TOFD檢測關(guān)鍵工藝參數(shù)

探頭中心距離的計算

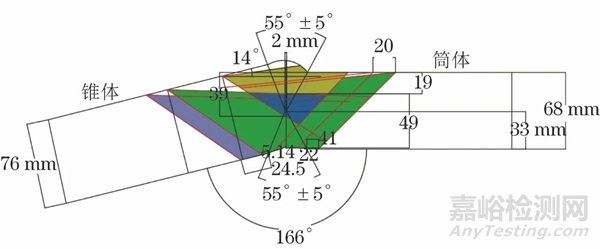

工藝計算幾何關(guān)系示意如圖6所示���。根據(jù)計算第一分區(qū)深度為0~30 mm,聚焦點(diǎn)取深度為20 mm的位置�����,根據(jù)三角關(guān)系得知�����,a為54.9 mm���,b為56.5 mm��,第一組實際PCS值為111 mm�����。第二分區(qū)深度為30~68 mm��,聚焦點(diǎn)取深度為56 mm的位置��,第二分區(qū)與第一分區(qū)PCS計算過程相同�����,可以得到c為97 mm��,d為104.6 mm���,其中b與d為探頭的中心點(diǎn)到焊縫中心距離在水平方向的投影距離�����。第二組實際PCS值為202 mm�����。

圖6 工藝計算幾何關(guān)系示意

聲場的計算及厚度方向覆蓋驗證

在TOFD檢測中��,不同區(qū)域的信號強(qiáng)度是不同的���,在選擇探頭、探頭中心間距及掃查次數(shù)時必須保證超聲波能夠覆蓋檢測區(qū)域并有足夠的能量��。由于產(chǎn)品結(jié)構(gòu)較為特殊��,通過實測探頭-12 dB擴(kuò)散角和結(jié)合設(shè)置的探頭中心間距�����,在深度方向和寬度方向進(jìn)行覆蓋驗證��。

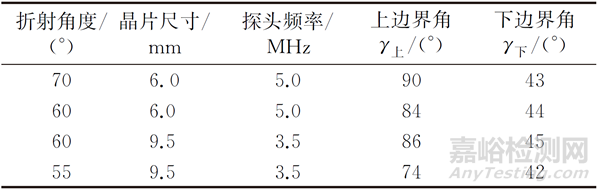

根據(jù)標(biāo)準(zhǔn)NB/T 47013.10—2015實測得到-12 dB擴(kuò)散角���,如表4所示�����。

檢測區(qū)域覆蓋驗證的結(jié)果:根據(jù)表4的實測數(shù)值���,用CAD按實際尺寸1∶1繪圖(見圖7)可得第一組探頭擴(kuò)散角覆蓋深度為0~39 mm,第二組探頭擴(kuò)散角覆蓋深度為19~68 mm��,保證了整個焊縫厚度的覆蓋�����,并能滿足第二分區(qū)可以覆蓋第一分區(qū)的1/4的要求���;檢測區(qū)域?qū)挾儒F體側(cè)不能完全覆蓋熱影響區(qū)10 mm�����,通過偏置20 mm補(bǔ)充掃描��,檢測區(qū)域?qū)挾葷M足NB/T 47013.10—2015的要求�����。

表4 所用探頭-12 dB擴(kuò)散角實測結(jié)果

圖7 按-12 dB擴(kuò)散角計算深度覆蓋示意

深度的修正

由于產(chǎn)品的焊縫結(jié)構(gòu)特殊���,探頭不能對稱放置于焊縫兩側(cè)���,需要對深度進(jìn)行修正,以便更加準(zhǔn)確地確認(rèn)缺陷的深度位置��。為了方便深度修正計算�����,在儀器內(nèi)部設(shè)置時需要引入虛擬角度��。因此在儀器內(nèi)部設(shè)置第一組錐體上楔塊角度為74°���,筒體上楔角度為70°�����,儀器PCS為111 mm���;第二組錐體上楔塊角度為69°,筒體上楔角度為60°��,PCS為202 mm�����;并以筒體側(cè)上表面為深度基準(zhǔn)使用以下公式對缺陷深度進(jìn)行修正��。

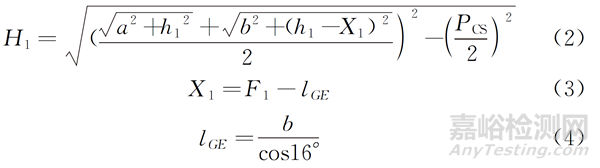

第一分區(qū)的深度可由以下公式修正:

式中:H1為第一分區(qū)范圍內(nèi)缺陷的顯示深度�����;h1為第一分區(qū)范圍內(nèi)缺陷的理論深度�����;PCS為第一分區(qū)探頭投影尺寸的間距�����;lGE為圖6中點(diǎn)G,E間的距離���;其余參數(shù)X1�����,F(xiàn)1���,b如圖6所示。

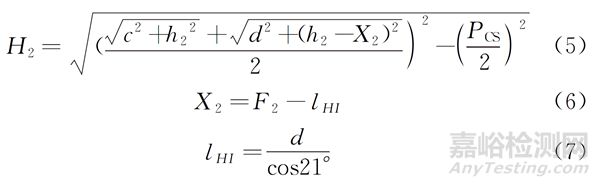

第二分區(qū)深度修正公式為:

式中:H2為第二分區(qū)缺陷的顯示深度��;h2為第二分區(qū)缺陷的理論深度�����;PCS為第二分區(qū)探頭投影尺寸的間距�����;其余參數(shù)X2��,F(xiàn)2�����,d如圖6所示。

盲區(qū)補(bǔ)充檢測

NB/T 47013—2015中指出:表面盲區(qū)大于1 mm時�����,進(jìn)行脈沖手工超聲檢測對其進(jìn)行補(bǔ)充檢測���;底面盲區(qū)大于1 mm時,需要進(jìn)行偏置掃描��。由于此結(jié)構(gòu)較為特殊�����,需對其焊縫進(jìn)行左右各偏置20 mm和手工UT以覆蓋底面盲區(qū)(見圖7)���,對于上表面盲區(qū)�����,采用交流磁軛連續(xù)法進(jìn)行磁粉檢測深度0~1 mm表面及近表面的缺陷�����,對于大于1 mm的盲區(qū)部分���,采取手工超聲檢測�����,使用45°橫波斜探頭進(jìn)行一次反射波對其進(jìn)行覆蓋���,以保證焊縫上表面盲區(qū)檢測(包括余高區(qū)域)覆蓋。

檢測結(jié)果及討論

1�����、試塊檢測結(jié)果討論

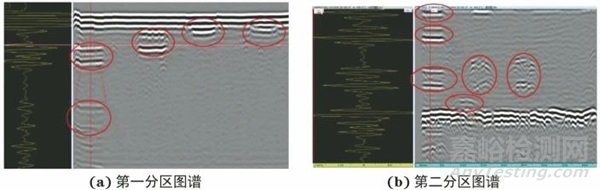

通過工藝計算���,再次在試塊上進(jìn)行了工藝驗證��,試塊用TOFD掃描的圖譜如圖8所示��。

圖8 模擬試塊缺陷的TOFD圖譜

由圖8可以看出��,TOFD檢測技術(shù)較容易發(fā)現(xiàn)試件中的F2~F7預(yù)留缺陷��;利用儀器的分析軟件對此兩件試塊檢測發(fā)現(xiàn)的缺陷進(jìn)行定位��、定量分析�����,與設(shè)計的缺陷位置大體一致�����。

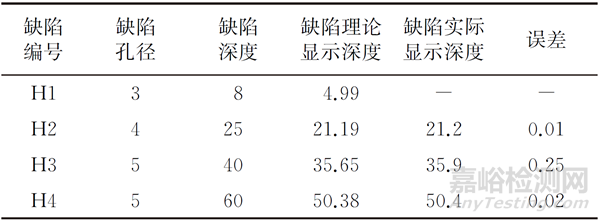

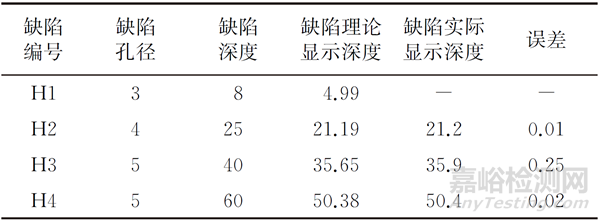

另外��,可檢測出橫孔H2~H4缺陷的位置���,并且通過試塊的橫孔深度與理論計算比較,結(jié)果如表5所示���,該結(jié)果表明對深度進(jìn)行修正計算的結(jié)果與實際顯示深度的誤差極小��,由此可以證明通過理論計算對深度進(jìn)行修正可以精準(zhǔn)測量缺陷理論深度��。但是缺陷F1和橫孔H1在圖譜上并沒有顯示��,這是因為TOFD上表面盲區(qū)較大�����。

表5 理論顯示深度與實際顯示深度的比較(mm)

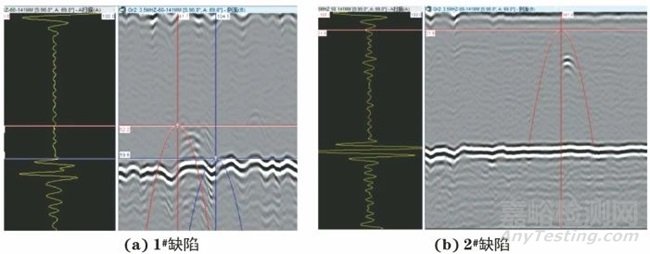

2��、產(chǎn)品檢測結(jié)果討論

利用與試塊上相同的工藝檢測產(chǎn)品焊縫B10�����,通過使用軟件發(fā)現(xiàn)該焊縫兩處缺陷��,如圖9所示���。1#缺陷為內(nèi)表面缺陷���,缺陷顯示深度為52.2 mm,長度為60 mm���,從修正表可查�����,理論深度為60 mm�����,高度為7 mm�����,根據(jù)NB/T 47013.10—2015 Ⅱ級驗收要求�����,判定此缺陷為不合格缺陷�����。通過手工UT在筒體側(cè)對其進(jìn)行定位���,發(fā)現(xiàn)缺陷深度為59~68 mm���。另一處2#缺陷�����,通過分析發(fā)現(xiàn)缺陷沒有高度和長度��,顯示深度為33.3 mm�����,根據(jù)深度修正表查得理論深度為40 mm,符合NB/T 47013.10-2015 Ⅱ級驗收要求�����,判定為合格缺欠���。

圖9 產(chǎn)品焊縫缺陷的TOFD圖譜

此外��,對產(chǎn)品焊縫還進(jìn)行了脈沖手工超聲檢測和磁粉檢測�����,以補(bǔ)充檢測TOFD檢測時的固有上表面盲區(qū)(包括余高區(qū)域)���。

結(jié)語

對于此類既為不等厚又有角度的特殊焊縫結(jié)構(gòu)�����,雖然僅使用TOFD檢測會導(dǎo)致部分區(qū)域漏檢��,但根據(jù)標(biāo)準(zhǔn)NB/T 47013.10—2015建議將TOFD與手工超聲檢測結(jié)合��,建立了簡單的理論計算模型,并通過試塊試驗驗證��,確定該工藝方案可以完全覆蓋其完整焊縫���。使用不同角度楔塊���,計算探頭所在位置,對深度進(jìn)行計算修正���,通過校準(zhǔn)試塊橫孔的理論深度與理論計算深度的對比���,說明該工藝也可以確定缺陷理論深度。該方案為不等厚度錐體與筒體優(yōu)角對接焊縫多分區(qū) TOFD檢測方法提供了新的思路��。

作者:寧東明���,程敏���,劉淑倩���,孫坤

工作單位:森松(江蘇)重工有限公司

第一作者簡介:寧東明���,高級工程師���,主要從事壓力容器的無損檢測相關(guān)工作。

來源:《無損檢測》2023年11期