導(dǎo) 語

智能制造已經(jīng)成為制造業(yè)發(fā)展的主要趨勢�,目前鋼廠上游原料取制樣、中游煉鋼快分����、連鑄低倍檢驗等流程的實現(xiàn)均依托于機械手、集控系統(tǒng)的全自動取樣加工及檢驗技術(shù)�����。對于下游成品檢驗方面��,越來越多的鋼廠開始配置自動制備薄板和中厚板力學(xué)試樣的激光切割系統(tǒng)���、高速鋸切系統(tǒng)��、自動加工中心等���,嘗試向全自動加工及檢驗工藝轉(zhuǎn)型�。對于圓棒加工方面,已有設(shè)備廠商研發(fā)出了全自動圓

棒加工專用機床��、機器人�����、試樣上料識別、自動導(dǎo)引裝置(AGV小車)等自動加工及檢驗系統(tǒng)�����,并已準(zhǔn)備在部分鋼廠投入使用�。目前鋼廠整體依舊以傳統(tǒng)加工及檢驗工藝為主����,幾乎沒有鋼廠將全自動工藝從上游下料����、粗加工��、精加工完整覆蓋至下游拉伸、沖擊試驗���。得益于各類加工設(shè)備均能實現(xiàn)國產(chǎn)化,且無技術(shù)壟斷����,利用國產(chǎn)設(shè)備經(jīng)濟�����、技術(shù)的優(yōu)勢���,整合板材、圓棒力學(xué)試樣加工及檢驗各工序�,實現(xiàn)全流程自動化�����,建立現(xiàn)代化成品檢驗室是未來工藝設(shè)計的第一選擇�����。

1、傳統(tǒng)板材���、圓棒力學(xué)試樣加工及檢驗工藝

1.1板材力學(xué)試樣

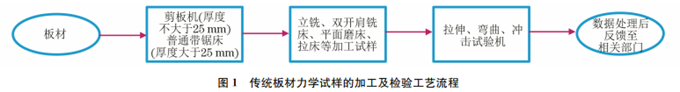

板材按厚度可分為薄板(厚度小于4mm)�、中板(厚度為4~25mm)���、厚板(厚度大于25mm)���,板材試樣的加工步驟為:下料→粗加工→精加工→試驗�����,傳統(tǒng)板材力學(xué)試樣的加工及檢驗工藝流程如圖1所示。傳統(tǒng)的機械加工設(shè)備主要包括剪板機�����、帶鋸床����、銑床��、磨床等。拉伸試樣和彎曲試樣的制備方法基本一致���,主要區(qū)別在于拉伸試樣需要開肩,通常采用帶有專用卡具的立式銑床或盤銑雙開肩機床進行精加工����;沖擊試樣制備則較為復(fù)雜�����,除前端的鋸�����、銑外,還需對中厚板進行減薄處理��,并進行平面磨床磨削和V型缺口拉床開槽加工等�,在以上加工過程中�,不可避免地會產(chǎn)生剪切影響區(qū)域無法完全被去除���、試樣直線度不合格、開肩不對稱��、V型槽超差等問題。加工完成后的試樣由人工送入拉伸����、彎曲�、沖擊試驗機�����,作業(yè)人員操控設(shè)備進行試驗��,試驗完成后記錄并處理數(shù)據(jù)��。

1.2圓棒力學(xué)試樣

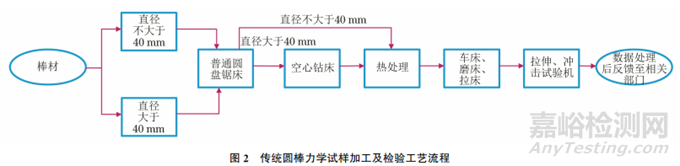

GB/T 2975—2018《鋼及鋼產(chǎn)品 力學(xué)性能試驗取樣位置及試樣制備》中規(guī)定:在對圓形橫截面進行機械加工時���,優(yōu)先采取原始直徑為20,10��,5mm的圓棒試樣�。當(dāng)圓棒直徑超過40mm時,將鋸切后的樣坯用普通車床直接車削為符合標(biāo)準(zhǔn)規(guī)定直徑的樣坯��,這種處理方法對車床的沖擊傷害比較大���。因此�����,對于直徑大于40mm的圓棒,可以采用空心鉆床套取其鋸切后的樣坯����;對于直徑小于40mm的圓棒��,可以將其鋸切后,直接采用車床�����、拉床等方法制備拉伸�����、沖擊試樣。加工完成后�,將制備好的試樣人工送入拉伸�����、沖擊試驗機�。需注意的是�����,通常在試驗前需對圓棒力學(xué)試樣進行熱處理���,傳統(tǒng)圓棒力學(xué)試樣加工及檢驗工藝流程如圖2所示。

2��、全自動板材、圓棒力學(xué)試樣加工及檢驗技術(shù)的應(yīng)用

2.1全自動激光切割及試樣加工系統(tǒng)

與傳統(tǒng)的板材加工方法相比�,激光切割具有加工效率高���、環(huán)境友好、適應(yīng)性強��、精度高等優(yōu)點���。在目前鋼鐵廠成品檢驗方面���,激光切割技術(shù)主要用于制備厚度小于25mm的板材力學(xué)試樣,暫不適用于制備棒材���、厚板力學(xué)試樣,主要原因為:GB/T 228.1—2021《金屬材料 拉伸試驗 第1部分:室溫試驗方法》規(guī)定�����,矩形橫截面拉伸試樣平行長度的原始寬度最大可達25mm���,當(dāng)板材厚度小于25mm時,激光切割技術(shù)制備拉伸試樣可不用減薄��,受限于設(shè)備加工能力����,減薄工序采用的激光切割技術(shù)尚不成熟�����;另一方面,工件材料是良好的還原劑���,可以與氧氣發(fā)生劇烈的放熱反應(yīng),反應(yīng)產(chǎn)生的能量是激光切割工作能量的主要來源���,切割過程中熱量損失越大���,切割速率越慢�;熱損失的主要途徑是熱傳導(dǎo)�����,而鋼板厚度與熱傳導(dǎo)損失成正比��,因此當(dāng)用激光切割技術(shù)加工厚板時�����,切割效率較低�����。

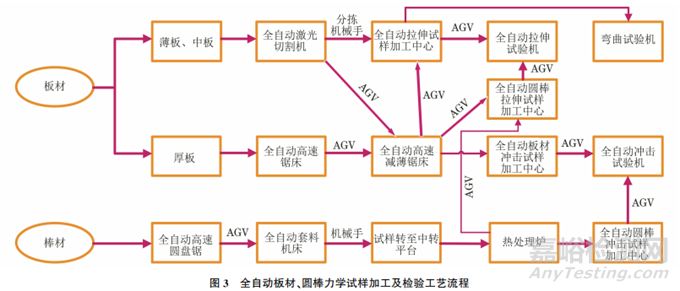

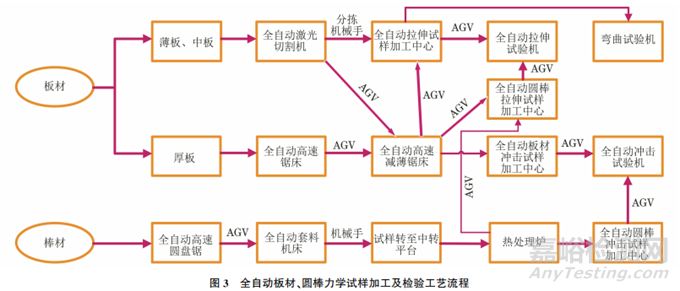

典型的板材全自動切割及試樣加工系統(tǒng)由全自動激光切割機、機械手���、多功能試樣加工中心、沖擊試樣加工中心�、自動導(dǎo)向車(AGV)傳輸系統(tǒng)等組成���,工藝流程如圖3所示�����。GB/T 229—2020 《金屬材料 夏比擺錘沖擊試驗方法》規(guī)定沖擊試樣標(biāo)準(zhǔn)尺寸(長×寬×高��,下同)為10mm ×10mm ×55mm�����,沖擊試樣加工中心一般是將尺寸為12mm×12mm×55mm的試樣加工成尺寸為10mm×10mm×55mm的標(biāo)準(zhǔn)試樣,若來料尺寸大于12mm×12mm×55mm��,則可能不利于設(shè)備運轉(zhuǎn)�����。因此,當(dāng)用厚度大于12mm的板材制備沖擊試樣時,需配置全自動高速減薄鋸床�����。根據(jù)板材的厚度不同��,可選用功率為10kW的激光切割器搭配功率為4kW的激光切割器,兩者主要區(qū)別在于功率為10kW的激光切割器以氧氣為氣源�,適合切割厚度大于3mm的板材�,功率為4kW 的激光切割器以氮氣為氣源��,適合切割厚度小于3mm的板材�����。通常來講,以氧氣為氣源的切割器切割能力較大��,以氮氣為氣源的切割器切割效果較好���,因為氮氣是一種惰性氣體��,具有穩(wěn)定���、隔絕保護的作用,在切割過程中不發(fā)生化學(xué)反應(yīng)����,使切割斷面更均勻���、切割質(zhì)量更好�����。然而��,高純氮的價格較高��,且氮氣沒有產(chǎn)生熱化學(xué)反應(yīng),使切割時的材料完全依靠激光能量熔化���,導(dǎo)致切割厚板能力不足。綜合上述分析�����,使用兩者組合的方式設(shè)計工藝比較合理。

整個系統(tǒng)可實現(xiàn)全自動�����、基本無人化(僅上樣環(huán)節(jié)需人工叉車上料至樣框)。粗加工過程中��,來料識別���、上料機械手�����、激光打碼系統(tǒng)���、自動激光切割機等互相配合��,切割平臺動態(tài)調(diào)整夾具間距���,使試樣的取樣位置和試樣尺寸滿足標(biāo)準(zhǔn)要求��。切割完成后���,試樣進入分揀系統(tǒng),分揀機械手自動將試樣送入指定樣框���。精加工階段,機械手將分揀系統(tǒng)送來的試樣抓取至多功能加工中心��,并對拉伸、彎曲試樣進行精加工��。圓棒拉伸����、沖擊試樣的制備方法是通過AGV小車將各環(huán)節(jié)整合����,激光切割機切割完成后����,將試樣送入樣框,其中沖擊試樣由AGV小車將試樣送入全自動高速減薄鋸床進行減薄處理��,再由AGV小車將試樣送入全自動板材沖擊試樣加工中心����,拉伸試樣是由AGV小車直接送入拉伸試樣加工中心���。試樣加工完成后�����,將試樣用AGV小車送入全自動拉伸�、沖擊試驗機,完成力學(xué)性能測試�����,并自動上傳數(shù)據(jù)。

集中控制方面��,系統(tǒng)數(shù)控軟件集激光打號系統(tǒng)���、模板定位�、激光切割系統(tǒng)����、下料系統(tǒng)���、試樣分揀系統(tǒng)等控制系統(tǒng)于一體,有與上位機通訊功能�����,根據(jù)樣板信息與上位機指令實現(xiàn)不同尺寸樣板的連續(xù)自動切割��。同時�,試樣切割信號能反饋至除塵系統(tǒng)�����,切割時自動啟動除塵器����,超過3min不切割試樣,除塵器將自動停止����。

2.2 全自動高速鋸床及試樣加工系統(tǒng)

厚度小于25mm的薄板���、中板主要選用激光切割系統(tǒng)實現(xiàn)板材力學(xué)試樣的全自動加工,受限于激光切割設(shè)備能力和切割范圍�,對于厚度大于25mm的板材,主要考慮采用加工能力更強的全自動高速圓盤鋸對其進行粗加工��。以某屈服強度為800MPa�����、厚度為100mm的高強鋼為例,高速鋸床鋸切進給速率可達400mm/min����,成型單元中單塊小樣減薄時間小于2min�。除全自動鋸床外�����,系統(tǒng)還包括機械手、AGV傳輸�����、各全自動加工中心等�?��?紤]到試樣的形狀���、尺寸需滿足標(biāo)準(zhǔn)要求,且在實際設(shè)備配置過程中����,單臺的全自動鋸床無法滿足下料��、減薄工序同時進行����,因此全自動厚板加工線應(yīng)至少配置2臺全自動高速圓盤鋸床���,一臺用于鋸切下料����,一臺用于減薄工序�����。

全自動板材試樣加工及檢驗工藝流程如圖3所示����,將試樣送入上料臺車,臺車沿導(dǎo)軌自動運行至高速圓盤鋸上料平臺�;機械手從上料臺把坯料送到夾具指定位置��;全自動高速圓盤鋸鋸切下料����,加工完成后由機械手將中間樣抓取至指定位置�����;機械手將運送過來的試樣抓取至減薄鋸床夾具指定位置����,并開始加工試樣����,其中可通過配置在機床一側(cè)的懸伸銑頭將沖擊試樣厚度減薄至12mm�;減薄完成后����,沖擊試樣由機械手抓取至中轉(zhuǎn)平臺��,再由機械手抓取至板材試樣沖擊加工中心進行精加工,拉伸試樣則由AGV傳輸系統(tǒng)運送至多功能試樣加工中心及圓棒拉伸試樣加工中心進行加工�;AGV小車將各精加工完成后的試樣送入力學(xué)性能測試中心進行自動檢驗���。

整個系統(tǒng)自帶排屑系統(tǒng)、數(shù)控系統(tǒng)�、冷卻潤滑系統(tǒng)等,通過配置減震裝置�,保證鋸切機構(gòu)運轉(zhuǎn)噪聲小���、運行平穩(wěn)、傳動性能可靠�。根據(jù)不同板材的厚度��、牌號�����、強度優(yōu)化切割參數(shù),最大限度地減小鋸片的損壞??刂葡到y(tǒng)可完成機床的邏輯控制��,包括信號采集��、設(shè)備控制���、運行狀態(tài)監(jiān)控和設(shè)備故障報警�����、切割程序的編寫和保存等����。

2.3 全自動圓棒試樣加工系統(tǒng)

目前��,對于將全自動加工技術(shù)運用到圓棒力學(xué)試樣加工的研究較少����,各大鋼廠基本以傳統(tǒng)加工為主���。當(dāng)圓棒直徑超過車床處理能力時����,傳統(tǒng)方法是首先利用普通圓盤鋸鋸切下料����,再通過空心鉆床加工�,最后對試樣進行熱處理及精加工����。加工過程中會出現(xiàn)尺寸誤差�����、過渡圓弧誤差及表面粗糙度不滿足要求等情況����。研究人員根據(jù)目前的研究進展及應(yīng)用情況,設(shè)計了圓棒全自動加工系統(tǒng)�����,整個系統(tǒng)由全自動高速圓盤鋸����、全自動套料機床����、機器人、上料系統(tǒng)���、控制系統(tǒng)�、AGV 傳輸系統(tǒng)、沖擊加工中心�、圓棒拉伸加工中心等組成�����。

全自動圓棒試樣加工及檢驗工藝流程為:將全自動高速圓盤鋸床鋸切后的樣坯由機械手夾取至試樣緩存平臺����;AGV小車自動將鋸切后的圓棒樣坯送入全自動圓棒套料機床上料平臺�,機械手自動夾取樣坯并送入夾具指定位置���,為避免因轉(zhuǎn)速過高、冷卻不均而產(chǎn)生悶刀現(xiàn)象�����,加工過程中可采用專用刀具并留取切削余量��;將套料完成后的試樣自動取樣至中轉(zhuǎn)臺;人工將試樣送入熱處理爐�,并對試樣進行熱處理����;將熱處理后的試樣通過AGV小車送入全自動圓棒沖擊、拉伸試樣加工中心��;采用AGV小車將加工后的試樣送入力學(xué)性能測試中心���,并進行自動檢驗�。整個系統(tǒng)除熱處理工序外基本不需人為參與���,可實時調(diào)整鉆取速率及刀具最佳受力點�,從而有效避免傳統(tǒng)加工方法帶來的人為主觀誤差和設(shè)備機械誤差�����。

2.4全自動拉伸、沖擊試樣檢驗技術(shù)

拉伸試驗結(jié)果對于產(chǎn)品質(zhì)量控制具有非常重要的參考價值����,傳統(tǒng)的拉伸試驗機以人工操作為主��,影響拉伸性能測試結(jié)果精度的因素有:取樣部位�、取樣方向���、對中狀況�����、試驗軟件等,傳統(tǒng)方式因存在人為主觀因素���,且受限于設(shè)備自動化程度的影響,試樣拉伸性能測試結(jié)果的不確定度較大���。全自動拉伸試驗機是由機械手、主機����、全自動引伸計�����、自動測量系統(tǒng)等組成�����,與AGV傳輸系統(tǒng)相互配合,試樣的上料��、檢測�����、數(shù)據(jù)傳輸過程均不需人工參與���,有效提高了測試結(jié)果的準(zhǔn)確度�。

全自動拉伸試樣檢驗的工藝流程為:AGV小車將上游拉伸試樣加工中心精加工的試樣送到指定試樣臺�����;機械手抓取試樣至測量平臺;測量試樣的橫截面積和長度�;機械手將試樣送入試驗位置�����;拉伸試驗主機啟動并進行拉伸試驗��;試樣自動分揀����,數(shù)據(jù)自動上傳��。根據(jù)檢驗頻率鋼廠可選擇配置1個機械手對應(yīng)1臺拉伸試驗機或1個機械手對應(yīng)2臺拉伸試驗機的形式�����。

近年來,國內(nèi)部分實驗室配備的沖擊試驗機只是局部自動化���,主要操作依舊以人工為主����,導(dǎo)致沖擊性能測試結(jié)果受人為主觀因素影響較大����,且沖擊試驗機存在制冷裝置結(jié)霜���、推送機構(gòu)卡死、定位精度不準(zhǔn)等問題��。新型全自動沖擊試驗機由主機����、機械手、低溫箱��、視覺識別系統(tǒng)����、控制系統(tǒng)等組成,與AGV傳輸系統(tǒng)相互配合�����,可實現(xiàn)全過程無人運行��。

全自動沖擊試樣檢驗的工藝流程為:AGV小車將上游沖擊試樣加工中心的精加工試樣送到指定試樣臺�;機械手抓取試樣至低溫槽��,低溫槽一次可至少放置40個試樣�����,所有動作均由可編程邏輯控制器發(fā)送指令給氣動電磁換向閥;用機械手將低溫冷卻后的試樣抓取至指定位置���;運行沖擊試驗機,依據(jù)標(biāo)準(zhǔn)要求進行沖擊試驗�����;運行斷裂試樣輸送裝置���,將試樣回收,并自動上傳數(shù)據(jù)����。整個系統(tǒng)高效���、無人化���,試樣自離開低溫槽到進行沖擊試驗的時間可控制在5s內(nèi),工作效率可接近300根/h�����,且有效避免了老式?jīng)_擊試驗機存在的問題。

3���、全自動試樣加工及檢驗技術(shù)的優(yōu)點

設(shè)備的自動化程度����、制造水平��、誤差控制能力等與成品檢驗室的質(zhì)量控制��、成本控制�����、人員配置等息息相關(guān)�����,與傳統(tǒng)加工及檢驗工藝相比��,全自動試樣加工及檢驗技術(shù)的優(yōu)點如下��。

(1)工藝流程簡化���。傳統(tǒng)加工工藝的流程復(fù)雜�����,以沖擊試樣為例���,全過程涉及5種以上的加工設(shè)備。加工環(huán)節(jié)包括下料���、試樣轉(zhuǎn)運���、減薄�����、銑削、剖條��、磨削��、開槽等����,加工過程繁瑣、加工效率較低�����。全自動加工工藝精簡了加工過程���,縮短了工作周期�����。

(2)避免試樣混亂�。傳統(tǒng)加工工藝主要采用人工對試樣進行登記、描號���,在剪切、鋸切�、銑���、開口等環(huán)節(jié)中���,很難對試樣編號進行控制���,需多次核對試樣,全自動加工工藝采用激光打碼系統(tǒng)���,打標(biāo)精度較高��,有效避免了人為造成試樣混亂的問題�����,保證測試結(jié)果的溯源性��。

(3)提高加工及檢測能力���,提升效率。傳統(tǒng)粗加工帶鋸床的加工時間約為40min��,采用全自動激光切割�����、高速圓盤鋸系統(tǒng)可將加工時間控制在約15min。傳統(tǒng)銑床���、磨床等沖擊精加工需耗時15min以上���,采用全自動沖擊加工中心可將其控制在5min。國內(nèi)某些大型鋼鐵企業(yè)依靠多套全自動拉伸試驗機���,每天可輕松完成1000多件拉伸試樣的自動檢測�����。

(4)基本實現(xiàn)全流程無人化��,極大節(jié)省了人力成本。以國內(nèi)某鋼廠為例�,日平均加工拉伸試樣約為370個(含圓棒試樣120個)��,沖擊試樣約為670個(含圓棒試樣120個)���;采用全自動工藝���,試樣加工每班可減少5人(原每班11人),力學(xué)試驗間每班可減少2人(原每班4人)���,且對工人的技術(shù)要求較低�����,極大地節(jié)省了人力成本����。

(5)提高檢測精度���。傳統(tǒng)加工及檢測方式受人為因素影響較大,如傳統(tǒng)雙面銑床需手動裝夾、手工對刀等�����,傳統(tǒng)拉伸試驗機需人工調(diào)整橫梁��,記錄保存數(shù)據(jù)���、處理數(shù)據(jù)等�����,以上情況均會導(dǎo)致測試結(jié)果產(chǎn)生誤差���。全自動加工工藝可通過數(shù)控軟件���、信號傳輸完成機床邏輯控制,自動測量試樣��,保證了試樣的加工精度���,并對運行狀態(tài)進行監(jiān)控���,有效避免了人為主觀因素產(chǎn)生的誤差。

(6)有利于成品檢驗車間管理���。全自動加工設(shè)備均配置除塵系統(tǒng)�����、排屑系統(tǒng)�、減噪系統(tǒng)、安全防護裝置等�,車間整體環(huán)境整潔、優(yōu)美��。

4���、展望

粗加工�、精加工及檢測全流程自動化必將是未來鋼鐵廠成品檢驗室的發(fā)展方向��,目前全自動薄板�����、中厚板拉伸�����、沖擊試樣加工及檢驗技術(shù)已在各大鋼廠得到了廣泛應(yīng)用����,若想進一步提升成品檢驗上下游的全自動能力���,還有以下問題需解決��。

(1)在制備厚度小于25mm的板材沖擊試樣過程中��,受限于沖擊加工中心設(shè)備的能力����,激光切割后還需增加一道鋸床減薄工序,如何提升沖擊加工中心設(shè)備的能力�,使激光切割后的試樣直接進入沖擊加工中心進行精加工是未來的突破口之一。

(2)需加大對加工大尺寸圓棒試樣的全自動套料機床的研發(fā)力度�����,如何將大尺寸圓棒進行下料����、套取的全自動整合,并成熟運用是未來發(fā)展方向之一����。

(3)在對圓棒進行機械加工的過程中,需對圓棒進行熱處理���,而熱處理很難實現(xiàn)自動化�����。

(4)按照目前的技術(shù)����,能與AGV傳輸系統(tǒng)配合的全自動彎曲試驗機暫時還無應(yīng)用的實例,也需人工進行金相檢驗���。在沖擊試驗過程中�����,對試樣斷口的智能判定技術(shù)還有待完善�。

作者:譚廖嶙1����,馬飛躍2,沈園竣2�����,丁建2

單位:1.重慶康迪工程技術(shù)咨詢有限公司����;

2.中冶賽迪工程技術(shù)股份有限公司 公用設(shè)計部。

來源:《理化檢驗-物理分冊》2023年第11期