摘要:表面處理技術既能保持基體材料的原本特征,又可以賦予產品表面各種新的性能要求���,以提升產品表面的物理和機械性能�。文章闡述了汽車零部件制造領域常用的機械加工零件、沖壓件����、鑄造件、鍛造件等不同工藝生產金屬零部件適用的表面處理方法�,分析電鍍、拋丸����、噴砂、噴丸�、噴涂處理后零部件應選擇的試驗方案,為需要進行表面處理的汽車金屬零部件開發(fā)驗證提供了參考和依據(jù)�,以確保表面處理的效果與質量。

關鍵詞:汽車零部件���;金屬件����;表面處理方法���;劃割試驗

汽車制造行業(yè)零部件數(shù)量和種類繁多�,金屬零部件的占比大約為60%~70%�,而其中大部分金屬零部件都需要進行表面處理���。通過表面處理,既能保持基體材料的原本特征和性能���,又可以賦予零件表面新的性能要求,同時可以改變零件表面況狀和性質�,提升產品表面的物理和機械性能。目前����,在汽車零部件制造領域應用較為廣泛的表面處理技術可以分為兩大類:一類是包含電鍍、電泳���、鈍化等方法的化學處理方法���;另一類是包括拋丸、噴砂���、噴涂等方法的機械處理方法[1]����。不同類型的表面處理技術與方法����、作用與目的有差異�,工藝過程也完全不同���,因此���,在汽車零件驗證項目中編制的試驗方案也不盡相同。如果試驗方案制定的不合理或不完整���,將會直接影響新零件開發(fā)項目的質量和進度����。

1���、 表面處理的作用

表面處理是在基體材料的表面上通過各種物理����、化學等方法�,形成一層與基體的機械、物理和化學性能不同的表層工藝方法����。對金屬零部件進行表面處理有以下幾個主要目的:

1����、裝飾性

表面處理可使表面變得光亮���,提高產品美觀度�。例如:汽車的車標�、保險杠、門手柄���、窗框、車輪轂等裸露在外的金屬零部件都需要外觀亮澤美觀���,鍍鉻�、鍍鋅以后產品的美觀度大大提高���,更容易受到消費者的喜愛�。

2����、改變零件表面的性能

提高零件表面的耐腐蝕性能、耐磨性能���、耐疲勞����、抗氧化等方面的性能[2],例如:發(fā)動機中的活塞����、活塞環(huán)、連桿等需要承受沖擊負荷的運動部件�。通過表面滲碳、滲氮處理可以提高零件表面的硬度���、耐磨性和耐疲勞性能�,而零件芯部依舊保持良好的塑性和韌性����,而螺栓、螺釘���、螺母����、墊片等緊固件在加工之后通常會進行鍍鋅���、鍍鎳���、氧化發(fā)黑等表面處理���,以提高產品的耐腐蝕性能和抗氧化性能。

3�、改變零件表面的光潔度與平整度

鑄造和鍛造的毛坯件表面通常較為粗糙,可以通過拋丸����、拋光等處理去除掉零件表面的毛刺、氧化皮���、銹蝕等,從而提高零件表面的平整度���。

4�、改變表面的傳熱或隔熱性能

針對需要傳熱或散熱的一些零部件���,可以用高導熱的材料在零件表面進行填充處理����,以提高零件的導熱性能,或者通過使用隔熱材料進行表面處理來提高零件隔熱性能���。

5�、改善表面導電性或絕緣性

電氣相關導電零部件或需要進行焊接的零部件����,均要求具有良好的導電性能,可以通過添加銅�、鋁、銀等電導率高的元素進行合金化或是在基體材料表面電鍍一層電導率高的金屬材料����,從而提高零件的導電性。對于表面需要絕緣的金屬材料�,可以通過在表面噴涂絕緣漆,或是在表面粘附絕緣塑料薄膜���、橡膠����、樹脂等絕緣材料來實現(xiàn)����。

6�、改善零件表面的附著力

對于后續(xù)需要進行噴涂���、噴漆等作業(yè)的零部件����,通?���?梢酝ㄟ^噴砂、磷化�、電化學處理等表面處理方法,改善基層材料表面的平整度���,進而提高涂層與基體材料之間的附著力。

2���、 表面處理方法及試驗方案

汽車常用金屬零部件的加工工藝主要有機械加工、沖壓����、壓鑄、鍛造����、粉末冶金等���,通過不同工藝加工出的金屬零部件,其材料的物理與機械性能完全不同����,零件表面處理的目的也不同,因此�,所適用的表面處理方法不同,相應的零部件的驗證試驗方案也不同����。汽車金屬零部件最常用的表面處理方法有電鍍、拋丸����、噴砂、噴丸�、噴涂等,具體分析如下:

2.1 電鍍

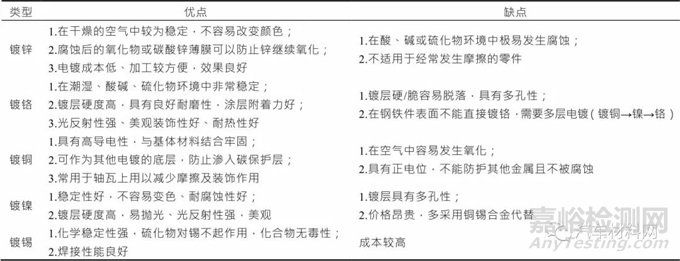

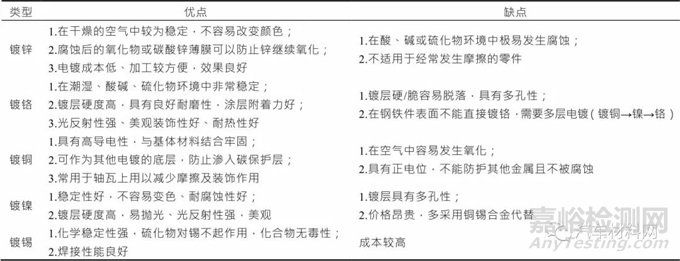

電鍍是將金屬基材浸于含有鍍層金屬化合物的液態(tài)溶液中���,當鍍液通電以后�,鍍層金屬析出并沉積在基體材料上的一種表面處理方法[3]。電鍍是車身沖壓覆蓋件和螺栓�、螺母、墊片等金屬緊固件較為常用的一種表面處理方法����,要求基材具備良好的導電性,以提高零件的防腐蝕能力和提高美觀度����。根據(jù)不同的目的,可以選用不同的鍍層材料�,如:鍍鋅、鍍鉻����、鍍銅、鍍鎳����、鍍錫等不同電鍍材料各有優(yōu)缺點,應根據(jù)使用目的和要求選擇適用的類型���,具體差異如表1所示�。

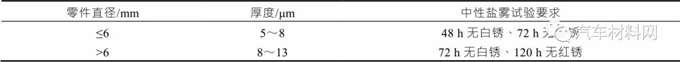

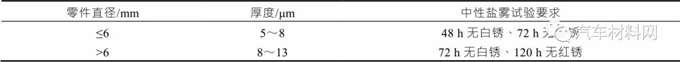

其中鍍鋅在電鍍中的占比可達40%~50%���,是應用最為廣泛的一種電鍍方法�。鍍鋅零件的防腐蝕能力和鍍層厚度有直接關系[4]�,鍍層厚度為5~8 μm時,通常零件的中性鹽霧試驗要求為48 h無白銹����、72 h無紅銹;鍍層厚度為8~13 μm時����,中性鹽霧試驗要求為72 h無白銹、120 h無紅銹����。鍍鋅時,在陰極析出金屬的過程中還會有氫氣析出����,氫原子侵入基體材料會產生氫脆現(xiàn)象,氫脆的零件在后期使用過程中存在斷裂的風險�,可能會引起較為嚴重的事故,從而影響產品的安全性���。尤其是強度大于10.9級的緊固件����,在電鍍后鈍化前需要進行去氫處理,因此�,還需依據(jù)《緊固件檢驗氫脆的方法》(GB/T 3098.17)進行氫脆試驗,相關要求如表2所示����。

表1 不同鍍層材料電鍍比較

表2 鍍鋅緊固件鹽霧試驗要求

2.2 拋丸

拋丸是依靠離心力原理,通常用直徑為0.2~3.0 mm的不同材質(不銹鋼丸���、鑄鋼丸等)彈丸拋向零件的表面�,清除表面的油脂����、污垢、氧化皮���、腐蝕物�、氧化物和其他雜質����,去除零件機加工毛刺、消除零件內應力���、減少熱處理后零件變形����、提高零件表面耐磨性能及承受壓力的能力等[5]�。不同于拋光讓零件表面變得光滑,拋丸使工件表面變得更加粗糙�,為后續(xù)的噴涂或噴漆工序提供良好的基層表面,不僅可以提高涂層與基體的附著力���,而且還可以提高零件的壽命�。

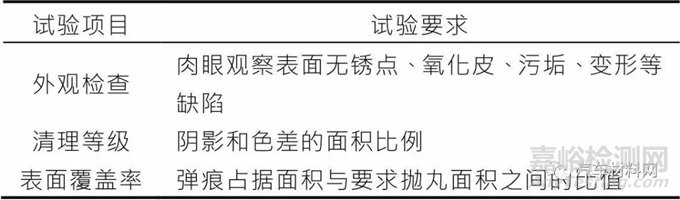

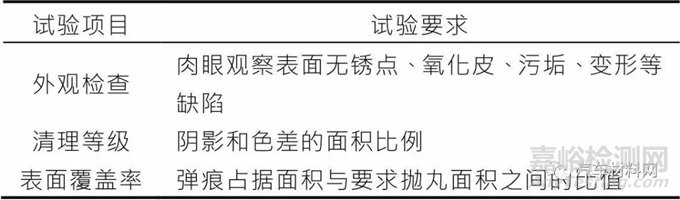

拋丸處理后的零件需要進行外觀檢查���、清理等級測試�、表面粗糙度測試�、表面覆蓋率測試等項目,如表3所示���。首先需進行目視檢查���,確保零件表面無銹點、氧化皮����、污垢等雜質�,再根據(jù)拋丸后零件表面因清理不徹底而出現(xiàn)的陰影和色差面積比例���,將質量等級劃分為最徹底清理級���、很徹底清理級、較徹底清理級�、非徹底清理級四個級別。除此之外����,還要檢測零件表面的粗糙度數(shù)值和表面覆蓋率(在拋丸工件表面的規(guī)定部位中的彈痕占據(jù)面積與要求拋丸面積之間的比值)。

表3 拋丸零部件試驗方案

2.3 噴砂

噴砂是借助壓縮空氣形成的高速噴射束����,將鐵砂、金剛砂等砂料快速地噴射到零件表面上���,清除表面的雜質�,提高零件表面清潔度���,從而改變表面的粗糙度���。噴砂還可以改變零件的外表和形狀以及表面的硬度���、耐磨性等性能,提高零件表面的附著力����。選用不同直徑的噴砂材料可以得到不同的表面粗糙度數(shù)值���。因為噴砂的清潔效果較好����,所以當零件表面處理要求較高時����,優(yōu)先選擇噴砂。

先要對采用噴砂處理的零件表面進行外觀檢查�,尤其是確保那些不容易被噴到的角落部位沒有漏噴。另外還要檢測表面的清潔度����,測量表面粗糙度,對基材表面進行清潔度和粗糙度檢查時����,要在良好的光照或照明條件下進行�,避免因光照不良出現(xiàn)漏檢���。

2.4 噴丸

噴丸是以壓縮空氣為動力和摩擦力�,用直徑在0.2~2.5 mm的金屬材質的彈丸�,清除零件表面的氧化物、銹斑���、污垢等物質的方法�。鑄造和鍛造的零件表面���,通常會粘有型砂����、銹斑�,以及暴露在空氣中形成的氧化皮等物質,從而影響產品的外觀���、尺寸或性能�,因此,噴丸是形狀復雜的鑄造或鍛造毛坯最常采用的一種表面處理方法���。與拋丸相比���,噴丸以彈丸來沖擊零件表面,即使采用了不同的噴射動力和方式���,表面處理的效果也基本相同����,因此���,試驗項目也基本相同。

2.5 噴涂

噴涂通常是以壓縮空氣為動力����,利用噴槍把調配好的液態(tài)涂料變成均勻而微小的霧滴,噴射到被噴涂零件的表面的一種涂裝方法����。噴涂有空氣噴涂和靜電噴涂等不同的方式,靜電噴涂涂料的利用率更高����,但對零件的基體材料有導電的要求[6]���。

噴涂處理的零件通常要檢查外觀,測量涂層厚度����、涂層表面硬度,同時進行涂層附著力測試�、耐腐蝕、耐環(huán)境測試等試驗項目����。噴涂件表面常見的缺陷主要有起粒、流掛���、桔皮�、泛白����、起皺等,可以通過目測或與標準樣件對比來進行檢查���。表面硬度測試多用鉛筆測試����,即采用不削尖利的灰度居中(Hardness Black, HB)鉛筆,以一般手寫力度與測試面成45°在噴涂面上劃過�,再用無塵布沾水擦拭干凈后觀察,確保表面只允許有輕微的劃痕����,不可劃破或露底。

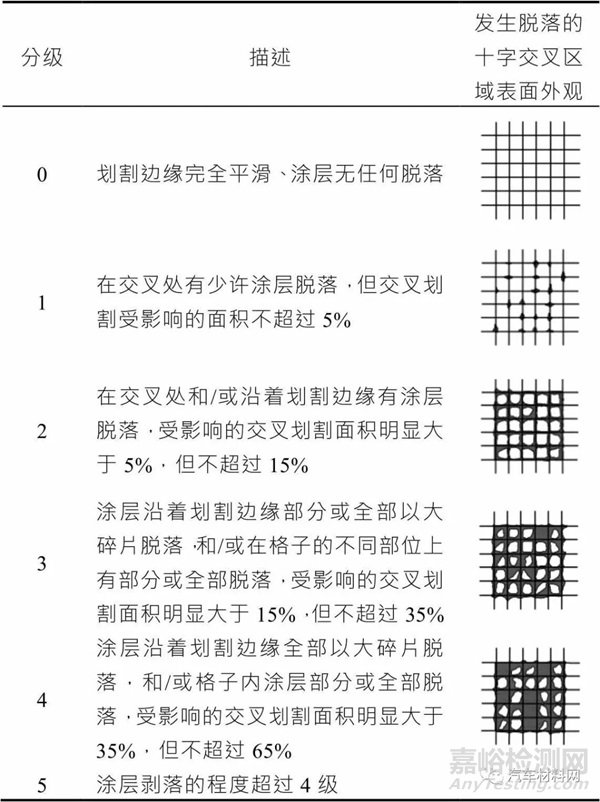

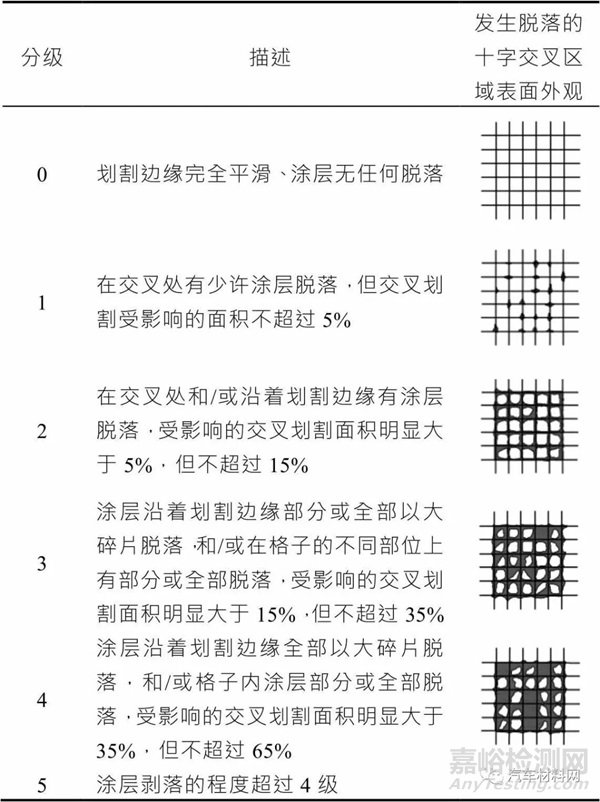

涂層的附著力測試通常參照《色漆和清漆-劃格試驗》(ISO 2409)的劃割測試����,在噴涂層表面用刀片劃出行距和列距都為1 mm的方格(共為10行10列),剛好劃破噴涂層�,然后用3M膠紙貼實于劃割的表面上,等待1 min后在45°方向快速撕開�,根據(jù)噴涂層脫落的面積大小來確定附著力的等級級別,具體如表4所示����。另外噴涂零件的主要作用還有提高零件表面耐氣候����、耐溶劑、耐摩擦等性能����,因此�,還需根據(jù)實際情況進行高低溫交變環(huán)境測試���、耐溶劑測試����、耐摩擦測試等項目驗證����。

表4 劃割試驗結果分級

3、 結語

汽車金屬零部件加工工藝和使用要求不同����,可以選用的表面處理方法也不同,針對不同類型的表面處理方法���,零部件開發(fā)驗證時的試驗方案也不同�。只有制定出合理���、準確和完整的試驗方案���,才能確保零部件表面處理的效果與質量����,使表面處理零部件能夠滿足顧客的要求���。汽車零部件的總成本占整車成本的60%~70%�,對零部件及表面處理技術進行研究���,降低零部件成本是各汽車零部件制造企業(yè)不斷追求的目標�,目前各企業(yè)不斷加大對表面處理技術的研究與開發(fā)����,使表面處理技術向著更加節(jié)能、環(huán)保���、高效方面發(fā)展�。

參考文獻

[1] 劉永鋒.機械工程材料的表面處理方法[J].煤炭技術, 2008,27(5):22-24.

[2] 張宇婷.表面處理技術的種類和發(fā)展[J].化工管理, 2019(31):4-5.

[3] 楊丁丁.表面處理技術在汽車覆蓋件模具零件中的應用[J].模具工業(yè),2019(5):63-65.

[4] 曲鳳嬌.汽車鋁合金車身不同表面處理的腐蝕性能[J].有色金屬加工,2021,50(4):52-54.

[5] 孫建波.鋼基體表面處理技術的發(fā)展[J].熱加工工藝, 2022(5):1-8.

[6] 董川東.論機械工程材料的表面處理方法[J].中國高新技術企業(yè),2017(10):83-84.

作者:龔玉梅1�, 張輝1, 蘇元飛2���, 徐慧1, 王鵬超1(1臺州職業(yè)技術學院�;2臺州百思哲企業(yè)管理咨詢有限公司)

來源:《汽車實用技術》