固態(tài)電池是當(dāng)前二次電池領(lǐng)域最為活躍的研究方向之一��。理論上�,全固態(tài)鋰離子電池的能量密度可達900Wh/kg。在安全性方面�,由于固態(tài)電池中的固態(tài)電解質(zhì)彈性模量較高,可以有效抑制鋰枝晶的生長��,提高電池安全性能����。

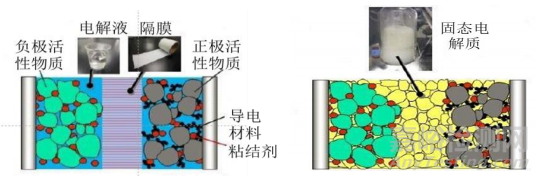

液態(tài)/固態(tài)電池內(nèi)部結(jié)構(gòu)示意圖

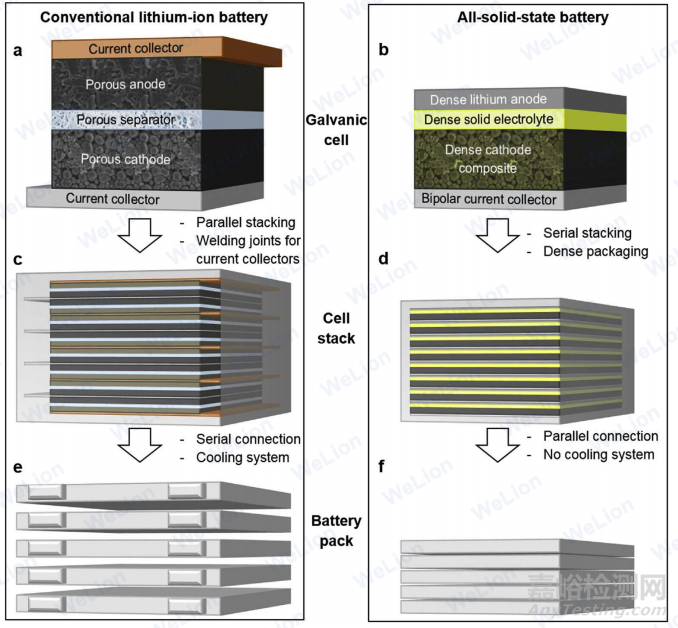

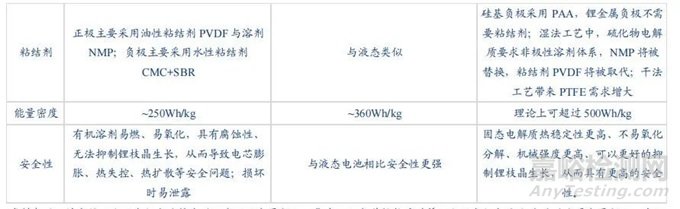

眾所周知的是,固態(tài)電解質(zhì)本身不能提升能量密度��。但是相比較電解液����,固態(tài)電解質(zhì)具備更穩(wěn)定、更安全��,電化學(xué)窗口寬(5V以上)等性質(zhì)�,因此可以兼容高比容量的正負(fù)極,比如高電壓正極�、富鋰基、硅負(fù)極��、鋰金屬負(fù)極等材料����,進而大幅提升電芯能量密度。從電池結(jié)構(gòu)上看:固態(tài)電解質(zhì)將電解液的隔膜功能合二為一��,大幅縮小正負(fù)極間距��,從而降低電池厚度�,因此提升電芯體積能量密度;外傳統(tǒng)液態(tài)鋰離子電池的電解液具有流動性�,內(nèi)部的堆疊串聯(lián)很容易發(fā)生短路,從而引發(fā)自放電和放熱��。固態(tài)電解質(zhì)不具備流動性��,固態(tài)電池可以實現(xiàn)電芯內(nèi)部的串聯(lián)�、升壓����,可以降低電芯的包裝成本��,并升體積能量密度��。

液態(tài)/固態(tài)電池結(jié)構(gòu)示意圖

固態(tài)電池正極體系較為完備��,高比能量為主線漸進革新

目前的正極材料體系可繼續(xù)沿用����,后續(xù)可使用高電壓正極材料實現(xiàn)更高能量密度:當(dāng)電壓超過4V時傳統(tǒng)有機電解液開始分解,很難提高電池電壓上限����,而固態(tài)電解質(zhì)與電極材料的界面反應(yīng)時幾乎不存在固態(tài)電解質(zhì)分解的副反應(yīng),能承受更高的電壓(5V)����,因此可以在固態(tài)電池中使用具有較高電壓平臺的正極材料,通過提升工作電壓以獲得更高的能量密度�。通過向LiMn2O4中摻入少量過渡金屬離子,形成的LiNi0.5Mn1.5O4具有147mAh/g的理論容量和4.7V的電壓平臺��;富鋰錳基正極由層狀Li2MnO3與層狀LiMO2(M=Ni��,Co����,Mn或任意組合)按不同比例形成的固溶體,理論克容量可達320mAh/g�,電壓平臺3.7V-4.6V,克容量和電壓平臺均顯著高于傳統(tǒng)中低鎳三元和磷酸鐵鋰正極材料��,是全固態(tài)電池可選用的理想正極材料����。

正極材料體系對比

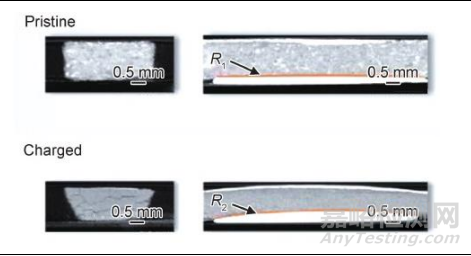

目前正極材料在固態(tài)電池的應(yīng)用中還存在體積效應(yīng)以及生成復(fù)雜界面膜等諸多問題。首先是體積效應(yīng)��,在正極活性材料脫鋰或嵌鋰過程中,其晶胞參數(shù)將不可避免地發(fā)生縮小或擴大,造成材料顆粒體積形變�。由于固態(tài)電解質(zhì)與電極顆粒為剛性接觸,循環(huán)過程中容易造成電極顆粒之間以及電極顆粒與電解質(zhì)接觸變差,或應(yīng)力積累造成電解質(zhì)力學(xué)性能失效,進而導(dǎo)致電池電化學(xué)性能的衰減����。其次,固體電解質(zhì)還會在與正極接觸的界面處反應(yīng)生成復(fù)雜的界面膜,增加電荷轉(zhuǎn)移阻抗��。

為了解決體積效應(yīng)����,需要施加外部壓力增加各種成分間的接觸����。此外開發(fā)具有更高延展性的固態(tài)電解質(zhì)也可在一定程度上適應(yīng)電極的可逆體積變化,降低體積效應(yīng)對電池性能的影響�。

LiCoO2/Li10GeP2S12/In 電池在充電前后的截面 X 射線斷層成像

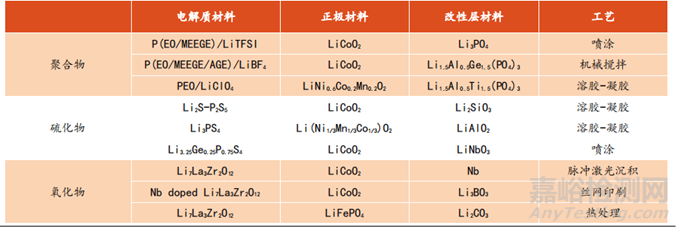

為了解決界面膜問題需要對正極側(cè)進行界面修飾,引入界面改性層�。在生產(chǎn)工藝方面,溶膠-凝膠、噴涂等技術(shù)可以很好地實現(xiàn)均勻的界面改性層,有效地減輕界面處的副反應(yīng)��。然而,過于復(fù)雜的操作和高昂的生產(chǎn)成本是其大規(guī)模生產(chǎn)的實際障礙����。同時,簡單的機械攪拌雖然不能提供理想的保護層,但同樣可以在一定程度上改善界面的穩(wěn)定性,而且該方法制備簡單、成本低廉,是界面改性的一種替代方法,具有很好的應(yīng)用前景��。

電解質(zhì)/正極界面修飾改性方法

負(fù)極石墨體系仍將被廣泛使用����,新型負(fù)極應(yīng)用有望擴大

石墨負(fù)極短期仍將被廣泛應(yīng)用:在1975年人們已經(jīng)發(fā)現(xiàn)石墨可以與熔融鋰或壓縮鋰粉形成最大LiC6的鋰插層化合物,具有372mAh/g的理論容量����。石墨負(fù)極在液態(tài)鋰電池應(yīng)用中有以下特點:

下一代硅負(fù)極應(yīng)用有望擴大:硅負(fù)極室溫最高嵌鋰態(tài)Li15Si4理論比容量3,759mAh/g,400-500℃高溫下Li22Si5理論比容量4,200mAh/g�,超過石墨負(fù)極理論克容量372mAh/g的10倍;硅嵌鋰電位低,可避免鋰沉積��,安全性高����;硅自然儲量豐富��、獲取途徑廣泛�、成本較低,被公認(rèn)為下一代先進負(fù)極材料�。

要實現(xiàn)硅負(fù)極的大規(guī)模應(yīng)用,要克服以下缺點:①硅是半導(dǎo)體�,電子電導(dǎo)率和鋰離子擴散系數(shù)低,嵌鋰時體積膨脹明顯��,導(dǎo)致硅顆粒破裂從集流體上脫落��,且伴隨SEI重復(fù)生成��,不斷消耗鋰離子�,導(dǎo)致庫倫效率低,電池容量持續(xù)衰減��。固態(tài)電池體系可以較好的抑制硅負(fù)極的缺點��,比如在硫化物體系中,電解質(zhì)具有較高的離子電導(dǎo)率��,可以有效促進硅負(fù)極極片中離子擴散����,同時硫化物電解質(zhì)具有優(yōu)良的機械延展性,可以緩沖硅負(fù)極的體積變化����,在固態(tài)電池中硅負(fù)極應(yīng)用有望擴大。

鋰金屬負(fù)極成為固態(tài)電池戰(zhàn)略高地:金屬鋰因具有高比容量(3861mAh/g)��、最低的電化學(xué)勢(-3.04V 相對于標(biāo)準(zhǔn)氫電極)和較小的密度(0.534g/cm3)�,一直被認(rèn)為是用于下一代高比能和可充電電池最理想的負(fù)極材料。但是金屬鋰負(fù)極所存在的固有問題幾十年來一直阻礙它的實際應(yīng)用��,主要包括鋰枝晶穿刺隔膜引起的短路��、循環(huán)過程中體積變化帶來的斷路現(xiàn)象以及不穩(wěn)定的SEI膜造成的性能衰減問題等����。固態(tài)電解質(zhì)的使用成為解決鋰金屬負(fù)極固有問題的可行策略。固態(tài)電解質(zhì)一般具有較高的機械強度和較高的Li+遷移數(shù)�,可以抑制鋰枝晶生長,使用全固態(tài)電解質(zhì)還可以避免使用液態(tài)電解液時存在的電解液泄漏�、化學(xué)穩(wěn)定性差、易燃等問題。

負(fù)極材料體系對比

固態(tài)電解質(zhì)與負(fù)極存在固-固界面問題��。無論采用何種固體電解質(zhì)��,由此帶來的界面問題對于電池性能的影響都至關(guān)重要��。固態(tài)電池負(fù)極�,電極與電解質(zhì)之間的界面接觸由固-液面接觸變?yōu)楣?固點接觸,由于固相無潤濕性��,因此固-固界面將形成更高的界面電阻����。

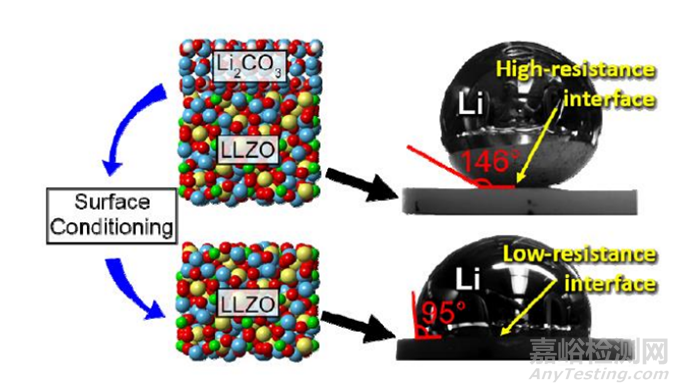

為了解決這一問題�,對于不同的固態(tài)電解質(zhì)采用不同的方法。對于氧化物電解質(zhì)使用熔融鋰配合濕磨法或泡沫銅處理固-固界面問題����。一般情況下經(jīng)過高溫?zé)Y(jié)之后的陶瓷片表面含有Li2CO3雜質(zhì)層,對熔融鋰的浸潤性較差����。使用濕磨法將 Li2CO3雜質(zhì)打磨掉,露出純相Li7La3Zr2O12(LLZO)電解質(zhì)表面��,用熔融鋰接觸角實驗來說明金屬鋰與LLZO陶瓷片的相容性,其熔融鋰接觸角由原來的140°減小到95°�,明顯改善了對鋰的浸潤性。此外����,氧化后的泡沫銅具有浸潤熔融鋰的性質(zhì),將一片特定形狀的泡沫銅氧化后置于陶瓷片上��,熔融鋰會沿著泡沫銅的形狀浸潤整個泡沫銅孔道和泡沫銅與LLZO電解質(zhì)之間的界面�,取下泡沫銅后熔融鋰依舊浸潤在陶瓷電解質(zhì)表面。

LLZO 對熔融鋰的接觸角測試

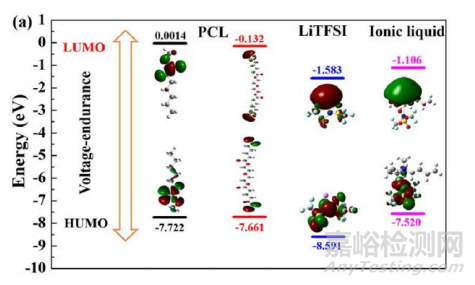

對于硫化物電解質(zhì)以及聚合物電解質(zhì)�,采用置入人工固態(tài)電解質(zhì)界面層方法。人工固態(tài)電解質(zhì)界面層(SEI)具有良好的電子絕緣性和較低的離子遷移激活能��,能夠有效的降低電解質(zhì)和鋰金屬的界面反應(yīng)�,促進鋰金屬的均勻沉積,起到保護固態(tài)電解質(zhì)/鋰金屬界面層的作用����。通過有無SEI膜的固態(tài)電池實驗中可以得出,均勻的Li沉積和穩(wěn)定的Li對稱循環(huán)性能與所構(gòu)筑的人工 SEI 保護層的存在密切的關(guān)系����。

人工SEI保護層形成過程模擬

正負(fù)極廠家相應(yīng)布局(排名不區(qū)分先后)

容百科技

高鎳/超高鎳產(chǎn)品行業(yè)領(lǐng)先,導(dǎo)入衛(wèi)藍新能源供應(yīng)鏈�。容百科技主要從事多元材料��、磷酸錳鐵鋰材料����、鈉電材料及多元前驅(qū)體的研發(fā)����、生產(chǎn)和銷售,產(chǎn)品主要用于鋰/鈉電池的制造����,并主要應(yīng)用于電動汽車、電動二輪車����、儲能設(shè)備及電子產(chǎn)品等領(lǐng)域����。公司在固態(tài)電池適用的改性高鎳/超高鎳三元正極材料、氧化物固態(tài)電解質(zhì)����、富鋰錳基正極材料、尖晶石鎳錳酸鋰等新材料開發(fā)領(lǐng)域不斷取得技術(shù)突破

客戶合作方面2022年4月與衛(wèi)藍新能源簽訂戰(zhàn)略合作協(xié)議��,2022年5月到2027年4月底期間衛(wèi)藍選擇容百科技作為其高鎳三元正極第一供應(yīng)商,且2022-2025年衛(wèi)藍將向容百采購不少于3萬噸固態(tài)電池正極材料��。Ni90高鎳產(chǎn)品已批量供貨衛(wèi)藍新能源360Wh/kg半固態(tài)電池體系����,正式應(yīng)用在蔚來ET7等三款車型。

當(dāng)升科技

自主研發(fā)超高鎳無鈷����、固態(tài)鋰電正極材料、新型富鋰錳基等多款先進正極材料��,持續(xù)加快雙相復(fù)合固態(tài)鋰電正極��、固態(tài)電解質(zhì)等技術(shù)的研發(fā)及科研成果轉(zhuǎn)化

客戶合作方面2021年12月與衛(wèi)藍新能源達成戰(zhàn)略合作��,衛(wèi)藍擬在在2022-2025年期間向當(dāng)升采購2.5萬噸以上固態(tài)鋰電材料��。2022年7月與清陶能源達成戰(zhàn)略合作��,作為固態(tài)鋰電正極材料優(yōu)先供應(yīng)商��,并在2022-2025年期間采購不少于3萬噸固態(tài)電池正極材料����。此外固態(tài)鋰電材料也對贛鋒鋰電��、輝能實現(xiàn)批量銷售

華友鈷業(yè)

8系與9系三元正極產(chǎn)品推進加速量產(chǎn)中����,控股子公司巴莫科技已經(jīng)布局富鋰錳基等材料專利

長遠鋰科

超高鎳單晶正極材料����、高鎳正極材料 均實現(xiàn)百噸級出貨。高容量高鎳單晶正極處于中試階段��,功率型高鎳9系正極處于小試階段�,超高鎳三元正極開發(fā)處于小試階段

客戶合作方面與公司研發(fā)團隊固態(tài)電池的正極材料有研究與開發(fā)。固態(tài)電池正極方面�,公司與固態(tài)電池企業(yè)保持密切合作,持續(xù)開展評估與驗證��。

振華新材

積極推進無鈷鎳錳二元材料�、超高鎳高容量多晶等產(chǎn)品研發(fā)

客戶合作方面配合下游客戶跟進半固態(tài)鋰電池和固態(tài)鋰電池領(lǐng)域的進展積極布局

廈鎢新能

通過采用快離子導(dǎo)體作為包覆材料�,合成正極材料應(yīng)用到固液混合電池,有機無機復(fù)合固態(tài)電池��,硫化物全固態(tài)電池�。固態(tài)電解質(zhì)已實現(xiàn)噸級生產(chǎn),產(chǎn)品穩(wěn)定可靠

寧夏漢堯

積極在無鈷二元材料����、富鋰錳基材料等領(lǐng)域布局�,2009年開始啟動富鋰錳基的產(chǎn)業(yè)化��,2023年在寧夏基地建成了萬噸級富鋰錳基材料產(chǎn)線

客戶合作方面2022年與寧德時代�、中國科學(xué)院寧波所等共同合作富鋰錳基相關(guān)國家重點專項

貝特瑞

硅基負(fù)極布局領(lǐng)先,開展固態(tài)電解質(zhì)研發(fā)����。貝特瑞主營業(yè)務(wù)為生產(chǎn)經(jīng)營鋰離子電池正極材料和負(fù)極材料,為負(fù)極材料行業(yè)頭部公司之一��。公司在硅基負(fù)極上布局行業(yè)領(lǐng)先��,截至 22 年年報�,產(chǎn)能達 5000 噸/年,硅碳負(fù)極材料比容量達到 1800mAh/g 以上��,硅氧負(fù)極材料比容量達到 1400mAh/g 以上����。2022 年 3 月 24 日,公司與深圳市光明區(qū)人民政府簽署《貝特瑞高端鋰離子電池負(fù)極材料產(chǎn)業(yè)化項目投資合作協(xié)議》����,在深圳市光明區(qū)內(nèi)投資建設(shè)年產(chǎn) 4 萬噸硅基負(fù)極材料項目����,該項目按計劃逐步推進中����。此外,公司新開展無機固態(tài)電解質(zhì)產(chǎn)品研發(fā)��,首款固態(tài)電解質(zhì)產(chǎn)品已完成中試驗證����,正導(dǎo)入客戶中。

尚太科技

公司目前量產(chǎn)負(fù)極材料產(chǎn)品為石墨類負(fù)極材料����,固態(tài)電池因其高安全性、高能量密度的特征受到行業(yè)和市場的廣泛關(guān)注�,其本質(zhì)是將液態(tài)電解質(zhì)替換為固態(tài)電解質(zhì),但其產(chǎn)品目前尚處于實驗室驗證階段��,生產(chǎn)成本較為高昂��,距離全面產(chǎn)業(yè)化應(yīng)用預(yù)計還有一段路程����。

現(xiàn)階段,可驗證的固態(tài)電池負(fù)極材料可能繼續(xù)使用石墨類負(fù)極材料��,同時��,公司已獲得多件與硅基相關(guān)的發(fā)明專利�,并就相關(guān)產(chǎn)品進行深入研究,但敬請注意����,公司目前量產(chǎn)的產(chǎn)品尚未涉及硅基。對固態(tài)電池適配材料以及負(fù)極材料其他新技術(shù)的發(fā)展方向�,公司保持積極的關(guān)注

天目先導(dǎo)

采取表面包覆、預(yù)鋰化����、原位摻雜等技術(shù)開發(fā)以及通過納米硅進一步分散、添加導(dǎo)電劑����、電解液搭配等方式,改善了硅基負(fù)極的使用情況��。