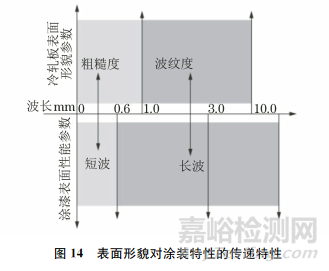

隨著經(jīng)濟以及汽車工業(yè)的飛速發(fā)展,人們對汽車的安全性�、舒適性和豪華性等要求都有大幅度提高。目前主機廠主要根據(jù)光澤���、霧影����、橘皮及鮮映性對涂層外觀質(zhì)量進行評價����,其中光澤�、霧影主要由汽車涂料決定。橘皮表征又分為長波和短波���,長波波長為0.6~10mm�,短波波長為0.1~0.6mm,如果長波和短波波長超標�,則涂裝質(zhì)量不合格。鮮映性(DOI)可以表征涂裝后外觀的光澤度及成像的清晰度���,并直接影響涂層的裝飾性和人對整車的感觀效果����,DOI越高���,漆膜成像越清晰和銳利����,漆膜的外觀質(zhì)量越好���。

汽車沖壓外覆蓋件直接暴露于汽車外部���,表面上微小的缺陷在涂裝后仍會導致光的漫反射,影響涂裝外觀性能參數(shù)���,損害汽車美觀����。因此,汽車沖壓外覆蓋件表面的質(zhì)量管控一直是主機廠沖壓車間的重要問題����。通常來說,沖壓外覆蓋件常見的質(zhì)量問題有高點����、開裂、鼓包����、硌傷、凹坑等����,其中高點問題占比達到80%以上。因此����,改善高點是主機廠沖壓車間的永久課題。

如果沖壓模具或者板料上存在異物顆粒����,在零件成形過程中,其表面形成的凸(凹)點缺陷稱為高點缺陷���。高點缺陷主要分為兩種形態(tài):一種是異物在板料下方����,成型后形成高點����;一種是異物在板料上方,成型后形成凹坑�。目前,主機廠通過對落料���、沖壓清洗���、成型等各生產(chǎn)環(huán)節(jié)所涉及的異物進行管控,來達到改善高點的目的����。然而,異物���、板料性能����、沖壓生產(chǎn)工藝等因素對高點影響的研究較少,沖壓車間對異物的管控方法缺乏針對性以及指導性���,無法有效降低高點不良率���。研究人員對汽車沖壓外覆蓋件高點影響因素進行研究,確定異物種類及尺寸�、板料厚度、沖壓模具間隙等因素對高點的影響規(guī)律�,以指導沖壓車間進行高點管控,并通過沖壓高點對涂裝質(zhì)量表征參數(shù)影響的研究���,確定高點如何影響涂裝質(zhì)量以及高點高度控制極值���,進而指導沖壓車間建立高點高度管控標準,提高覆蓋件表面質(zhì)量及生產(chǎn)效率�。

1、試驗材料及方法

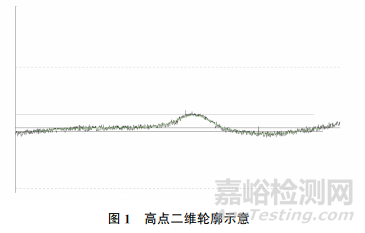

試驗用板材為常見車身外板材料 DC53D+Z鍍鋅板�,經(jīng)落料、沖壓清洗���、成型等工藝過程完成門外板制備���。首先對高點形成過程及機制進行解析,確認可能會影響高點的主要因素�,然后開展以下3個方面的研究:①鋅粉、鐵屑�、鋁絲、尼龍以及不同直徑鋅粉對門外板高點高度的影響����;②板材厚度對門外板高點高度的影響;③模具間隙對門外板高點高度的影響����。采用德國霍梅爾T8000輪廓儀測試高點的二維輪廓,測量長度為20mm�。高點二維輪廓如圖1所示,通過輪廓最高點與最低點之間的高度來表征高點高度����。

2、試驗結(jié)果及分析

2.1 高點形成過程及機制

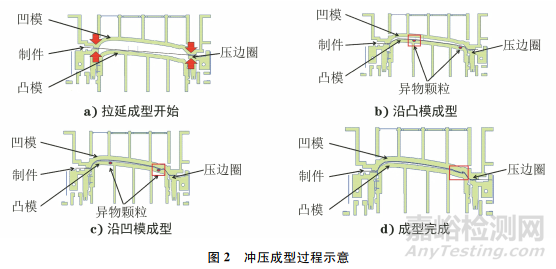

圖2為沖壓成型過程����。圖2a)為拉延成型開始,凹模向下運動����,兩側(cè)拉延筋與下模壓扁圈拉延槽優(yōu)先接觸���,對板材兩側(cè)施加鎖緊力,繼續(xù)向下運動開始拉延成型�;圖2b)為沿凸模成型,兩側(cè)拉延筋夾緊板材向下運動����,制件型面與凸模圓角型面相關(guān),此時反凹造型不參與成型���;圖2c)為沿凹模成型���,兩側(cè)拉延筋夾緊板料繼續(xù)向下運動,模具凸起圓角及型面部分持續(xù)拉伸成型�,反凹造型位置受凹模造型向下作用力,此時板料沿凹模型面凸起及型面拉伸成型����;圖2d)中,當上模壓到下死點���,管理面輪廓成型到位�,拉伸成型完畢。

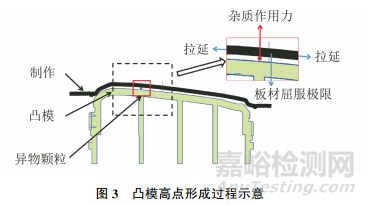

在沿凸模成型過程中����,板材受到異物顆粒向上的作用力,當作用力大于板料屈服極限時����,板材發(fā)生屈服形變����,開始產(chǎn)生高點,凸模高點形成過程如圖3所示�。可見����,減小異物顆粒作用力或者增加材料屈服極限都可以減弱高點程度,而異物顆粒的種類及尺寸等因素會影響作用力����,而材料厚度會影響材料的屈服極限。

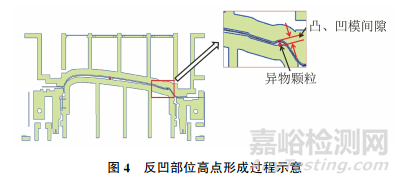

反凹部位成型后繼續(xù)向下運動����,當凸凹模間隙H小于顆粒尺寸h時�,高點開始具備產(chǎn)生條件�,從而形成高點(見圖4)??梢姡?、凹模間隙會影響高點的產(chǎn)生。

2.2 異物種類對高點高度的影響

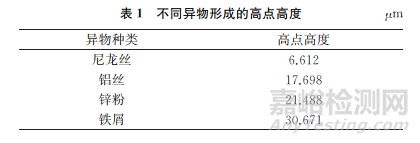

將同一直徑(0.15mm)的鋅粉���、鐵屑�、鋁絲�、尼龍放入門外板模具中,完成板材DC53D + Z(0.7mm)沖壓����,在板材表面制備出不同的高點,測試了高點高度�。不同異物在板材表面形成的高點高度如表1所示?���?梢姡F屑����、鋅粉���、鋁絲以及尼龍絲所形成的高點高度依次降低。

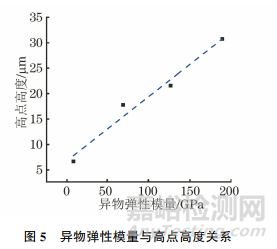

在成型過程中�,板料受到異物顆粒向上的作用力,當作用力大于板料屈服極限時���,板材發(fā)生塑性變形���,即產(chǎn)生高點���。在拉延過程中����,異物顆粒發(fā)生彈性變形�,板材則發(fā)生不可逆的塑性變形。在這個過程中���,顆粒抵抗變形的能力會對高點產(chǎn)生一定影響�。彈性模量是代表固體材料抵抗變形能力的物理量����,因此研究了顆粒彈性模量與高點高度的關(guān)系���,結(jié)果如圖5所示??梢姡愇镱w粒彈性模量與高點高度呈現(xiàn)較為明顯的正相關(guān)關(guān)系�。

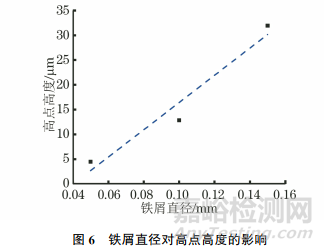

2.3 鐵屑直徑對高點高度的影響

分別將直徑為0.05,0.10���,0.15mm的鐵屑顆粒投入到門外板模具中�,完成材料DC53D+Z(0.7mm)沖壓����,在板料表面制備出高點并測試其高度,結(jié)果如圖6所示�。可見���,高點高度與鐵屑直徑呈現(xiàn)較為顯著的正相關(guān)關(guān)系����。

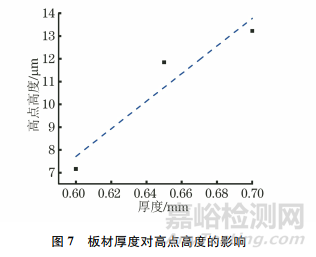

2.4 板材厚度對高點高度的影響

將直徑為0.15mm的鋅粉顆粒投入到門外板模具中����,分別沖制不同厚度的板材DC53D+Z�,在板材表面制備出高點并測試其高度�,結(jié)果如圖7所示。由圖7可知:高點高度與板材厚度呈較為明顯的正相關(guān)關(guān)系���。

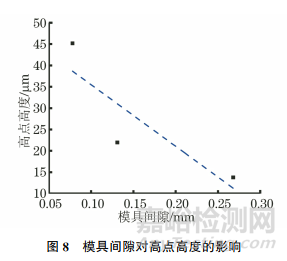

2.5 模具間隙對高點高度的影響

將直徑為0.15mm的鋅粉顆粒投入到門外板模具中�,調(diào)整模具間隙�,完成材料DC53D+Z(0.7mm)沖壓,在板材表面制備出不同高點����,并測試了其高度,結(jié)果如圖8所示����?��?梢?���,隨著模具間隙的增大����,高點高度呈現(xiàn)減小的規(guī)律����。

2.6 涂裝試樣高點測量結(jié)果

為保證試樣的準確性���,完全按照沖壓拉伸過程獲得高點試樣���,選取5.7μm~14.6μm之間8個高度等級,使用輪廓儀對8個高點試樣的高點高度進行測量����,得到高點高度分別為5.73,6.336�,9.366,10.634�,10.744,11.844���,13.774���,14.601μm。

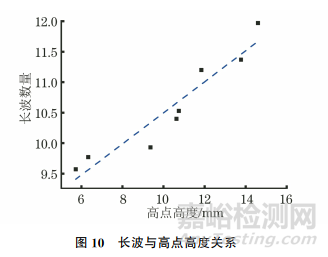

2.7 高點高度對漆膜長波的影響

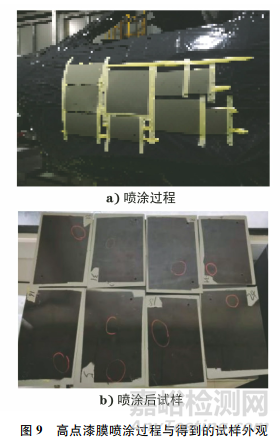

為保證試樣準確性���,使用試驗車貼片方式�,整車參數(shù)全車噴涂,噴涂色漆為玄晶黑����,試樣均按該法處理,噴涂過程與得到的試樣外觀如圖9所示����。使用橘皮儀測量每個試樣長波3次,取平均值作為試樣漆膜長波�,測試結(jié)果如圖10所示。由圖10可知:漆膜長波與高點高度呈較為明顯的正相關(guān)關(guān)系����。

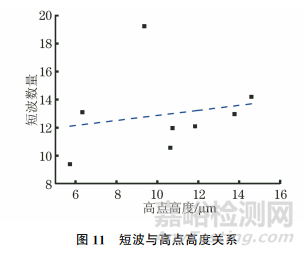

2.8 高點高度對漆膜短波的影響

使用橘皮儀對試樣漆膜短波進行檢測,每個試樣檢測3次���,取平均值�,即得到試樣短波���,測試結(jié)果如圖11所示。由圖11可知:可以看出高點高度與漆膜短波關(guān)系并不明顯����。

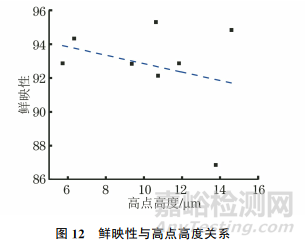

2.9 高點高度對漆膜鮮映性的影響

使用橘皮儀對漆膜試樣的DOI進行檢測���,同樣取3個數(shù)據(jù)的平均值作為最終結(jié)果,結(jié)果如圖12所示�。由圖12可知:高點高度對漆膜 DOI影響較弱。

一般主機廠外覆蓋件面漆長波���、短波及鮮映性根據(jù)噴涂角度及面漆顏色有不同的控制標準���,試驗面漆噴涂方向為垂直噴涂,面漆顏色為玄晶黑�,因此在該條件下標準要求長波數(shù)量≤10,短波數(shù)量≤25�,鮮映性≥85。根據(jù)所得數(shù)據(jù)分析���,高點高度與漆膜長波數(shù)量相關(guān)����,而與短波數(shù)量和DOI弱相關(guān)����,且全部試樣的短波數(shù)量及DOI均在標準范圍內(nèi)�,因此選用長波數(shù)量作為量化評價指標���。根據(jù)試樣高點高度及漆膜長波數(shù)量建立回歸方程����,其關(guān)系為長波數(shù)量=7.946+0.255×高點高度�。結(jié)合該式可計算出高點極限高度標準為10.496μm。

2.10 結(jié)果與討論

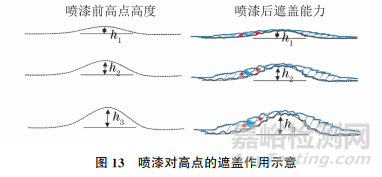

由結(jié)果可知���,高點高度與漆膜長波數(shù)量呈較強的正相關(guān)關(guān)系���,這是由于漆膜有一定流動性,在噴涂及烘干過程中會產(chǎn)生自流平�,對材料表面有一定的遮蓋性,噴漆對高點的遮蓋作用如圖13所示。汽車板實際表面形貌的幾何形狀偏差一般分為3種誤差結(jié)構(gòu)形式�,即形狀誤差、表面波紋度和表面粗糙度����,分布在不同的波長范圍。根據(jù) ASME(美國機械工程師協(xié)會)的定義���,粗糙度的波長小于1mm���,波紋度的波長為1~10mm,而波長大于10mm的為幾何形狀����,這3種表面輪廓參數(shù)與長短波值的對應關(guān)系如圖14所示,可以看出短波基本與粗糙度相對應���,而長波值與波紋度及幾何形狀相對應�。經(jīng)測量可知���,高點直徑一般為5~15mm���,經(jīng)過涂裝的遮蓋后波長基本與波紋度波長類似,因此高點高度對漆膜的長波值影響較大���。

3�、結(jié)論及建議

對高點形成過程及機制進行了解析����,確認異物顆粒、板材以及模具間隙等因素是影響高點的主要因素����,并對高點高度的影響因素進行了研究���;同時對沖壓覆蓋件高點高度對噴漆后漆膜的長短波及鮮映性的影響進行研究,并根據(jù)各參數(shù)的相關(guān)性關(guān)系及主機廠涂裝控制標準得出沖壓車間高點極限高度控制標準���,對沖壓過程清潔度控制提出了建議����。

(1)沖壓件高點高度與異物的尺寸及種類����、材料厚度呈正相關(guān)關(guān)系,即異物尺寸越大����、異物彈性模量越大、材料厚度越大����,形成的高點高度越大;而高點高度與模具間隙呈負相關(guān)關(guān)系�,即模具間隙越小,高點高度越大。

(2)面漆漆膜長波數(shù)量與沖壓件高點高度呈強的正相關(guān)關(guān)系����,隨著高點高度的增加����,高點處漆膜長波數(shù)量增大,而面漆漆膜的短波及鮮映性與高點高度關(guān)系較弱����。

(3)建立高點高度與長波數(shù)量的回歸方程,結(jié)合主機廠長波數(shù)量小于10的管控標準�,可以推導出該沖壓車間高點極限高度為10.5μm。

作者:姚士聰1���,2���,郝玉林1,2����,龍袁1,2���,鄭學斌1�,2,劉李斌1�,2,李學濤1���,2�,孫鵬3

單位:1.首鋼集團有限公司技術(shù)研究院�;

2.綠色可循環(huán)鋼鐵流程北京市重點實驗室;

3.北京首鋼股份有限公司����。

來源:《理化檢驗-物理分冊》2023年第12期