1���、測(cè)試背景

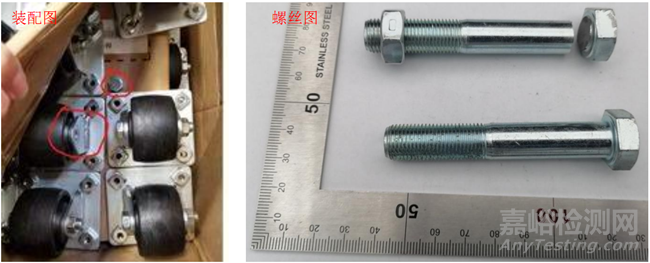

2021年1月14日,客戶(hù)用螺桿裝配腳輪10件并庫(kù)存在倉(cāng)庫(kù)���,2022年1月24日發(fā)現(xiàn)1pc螺桿六角頭部斷裂��,參圖1�����。經(jīng)追溯,斷裂螺桿于2020年11月份生產(chǎn)��,客戶(hù)將斷裂螺桿委托實(shí)驗(yàn)室進(jìn)行分析���,協(xié)助分析斷裂原因���,解決質(zhì)量困惑。

圖1 組裝腳輪斷裂螺桿外觀

2、樣品信息

某12.9級(jí)高強(qiáng)度螺桿制程:40Cr冷鐓件(外購(gòu))→熱處理強(qiáng)化→外發(fā)鍍鋅���。熱處理工藝:850℃保溫1小時(shí)(碳控0.6)�����,油冷(油溫80℃)淬火��,350℃回火2小時(shí)��,硬度要求HRC40~46�����。

3���、測(cè)試項(xiàng)目、規(guī)范及設(shè)備信息

4��、測(cè)試結(jié)果

4.1|斷口表面觀察

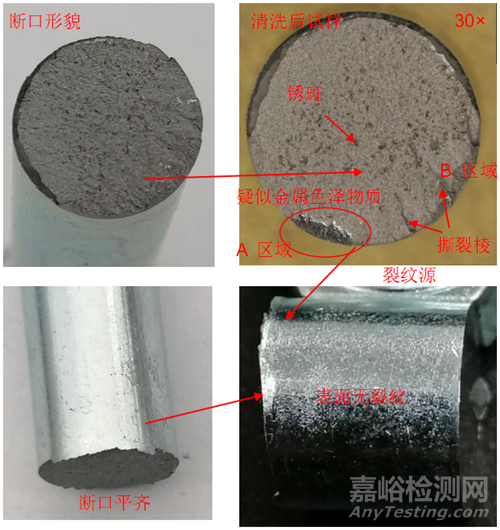

斷裂試樣用酒精清洗后��,對(duì)其斷口及截面形貌進(jìn)行觀察�����,結(jié)果如圖2所示:

1.斷口試樣A及B區(qū)域有明顯的撕裂棱,A區(qū)域存在疑似金屬色澤物質(zhì)��,這些區(qū)域應(yīng)是裂紋源位置��,斷面基本平齊��,基本無(wú)變形�����;

2.螺柱外表面未發(fā)現(xiàn)明顯裂紋��。

圖2 試樣表面形貌圖

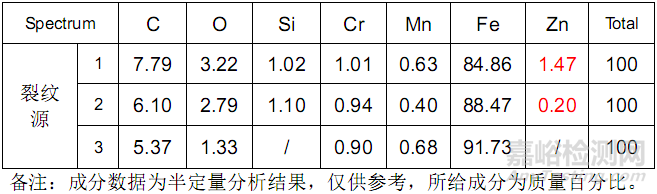

4.2|斷口表面SEM+EDS分析

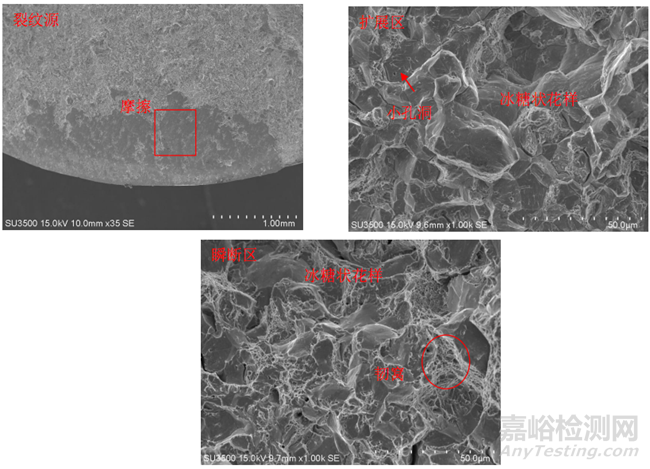

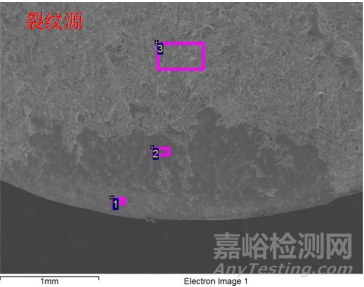

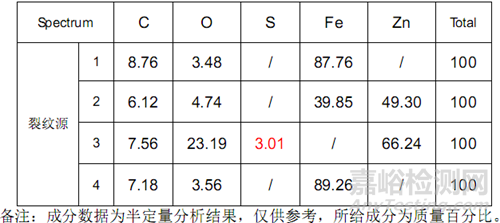

對(duì)斷口表面進(jìn)行SEM+EDS分析���,結(jié)果如圖3~4及表1所示:

1.裂紋源位置存在明顯的摩擦痕跡���,其成分中含有一些Zn元素,可能是此區(qū)域在鍍鋅之前存在裂紋�����,鍍鋅過(guò)程中有Zn元素進(jìn)入基材���;

2.擴(kuò)展區(qū)整體呈現(xiàn)冰糖狀花樣,局部區(qū)域有小孔洞,是典型的沿晶脆性斷裂特征���;

3.瞬斷區(qū)呈現(xiàn)為冰糖狀花樣與韌窩特征的韌性與脆性混合斷裂特征��;

4.試樣斷裂模式屬于脆性斷裂模式�����。

圖3 試樣表面各區(qū)微觀斷口形貌

圖4 EDS分析位置(30×)

表1 EDS分析結(jié)果(%)

4.3|試樣切面分析

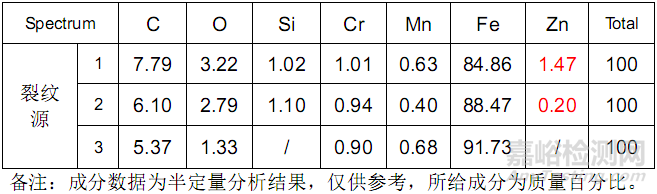

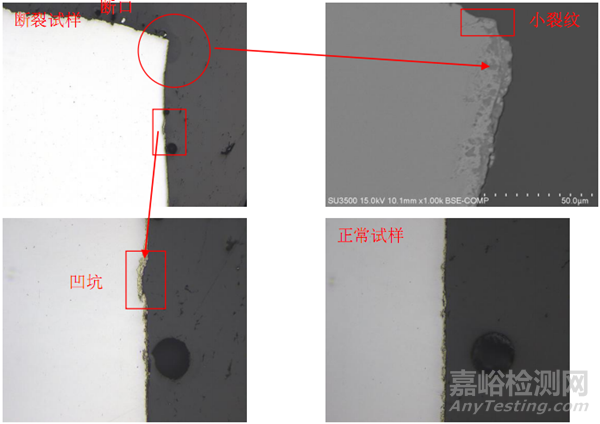

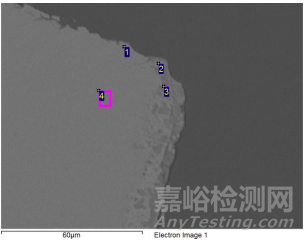

對(duì)斷口及正常試樣切面進(jìn)行分析�����,結(jié)果如圖5~6及表2所示:

1.裂紋源位置斷面幾乎平齊��,邊緣位置有小裂紋���,鍍層Zn深入基材,同時(shí)局部區(qū)域含有S元素��,可能是酸性鍍鋅溶液殘留�����,可以推測(cè)開(kāi)裂位置在鍍鋅之前就存在��,這一結(jié)果與之前的推測(cè)結(jié)果一致,同時(shí)螺桿上也存在明顯的凹坑��,螺絲頭部位置本身容易應(yīng)力集中��,在裂紋等缺陷的誘發(fā)下很容易斷裂��;

2.正常試樣表面未發(fā)現(xiàn)裂紋和明顯的凹坑等缺陷���,僅在局部位置有小凹坑��;

3.螺桿表面凹坑缺陷也會(huì)影響螺栓使用壽命�����。

圖5 切面形貌圖

圖6 EDS分析位置(1000×)

表2 EDS分析結(jié)果(%)

4.4|試樣金相組織分析

對(duì)斷裂與正常試樣金相組織進(jìn)行分析�����,結(jié)果如圖7所示:

正常試樣與斷裂試樣的組織均為回火屈氏體+少量鐵素體���。

圖7 試樣金相組織(500×)

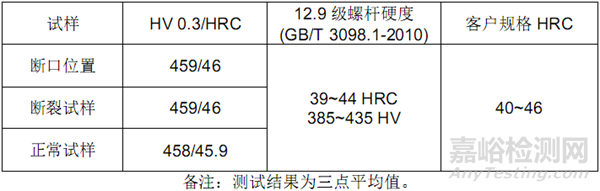

4.5|試樣硬度

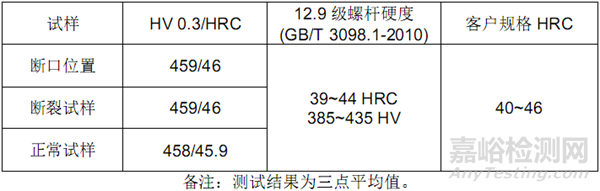

對(duì)斷裂與正常試樣硬度進(jìn)行測(cè)試,結(jié)果如表3所示:

1.兩者試樣硬度一致���,均為~460HV0.3/HRC46�����,靠近客戶(hù)設(shè)計(jì)規(guī)格上限���,但是超出國(guó)標(biāo)GB/T3098.1-2010對(duì)12.9級(jí)螺桿規(guī)定的上限;

2.客戶(hù)技術(shù)要求與GB/T3098.1-2010有差異���,建議客戶(hù)在產(chǎn)品設(shè)計(jì)時(shí)嚴(yán)格按照國(guó)標(biāo)規(guī)定執(zhí)行��,避免高硬度的潛在脆性斷裂風(fēng)險(xiǎn)���。

表3 維氏硬度測(cè)試結(jié)果

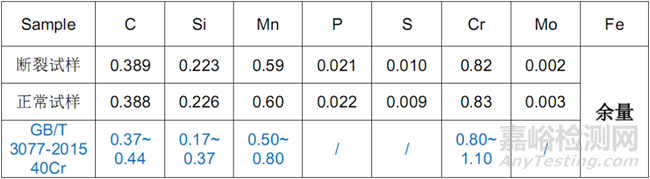

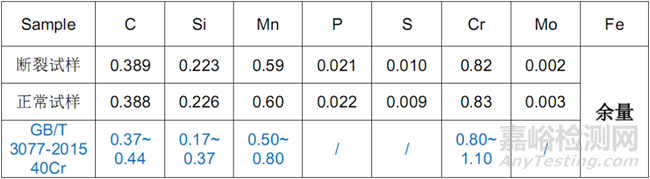

4.6|試樣化學(xué)成分

對(duì)斷裂試樣與正常試樣化學(xué)成分進(jìn)行測(cè)試,結(jié)果如表4所示:

斷裂試樣與正常試樣化學(xué)成分符合40Cr規(guī)格���,符合客戶(hù)要求規(guī)格�����。

表4 化學(xué)成分測(cè)試結(jié)果(%)

5�����、討論分析

對(duì)8.8級(jí)/12.9級(jí)及客戶(hù)螺桿規(guī)格進(jìn)行對(duì)比�����,結(jié)果如表5所示:

1.12.9級(jí)螺桿通常采用SCM435合金鋼(日標(biāo))材料制造���,硬度達(dá)到39~44HRC的超高強(qiáng)度螺絲�����,其也可以選用國(guó)產(chǎn)材料35CrMo或42CrMo替代�����,熱處理一般選用調(diào)質(zhì)處理��,國(guó)標(biāo)規(guī)定最低回火溫度425℃�����;

2.客戶(hù)選材為40Cr合金鋼�����,其屬于8.8級(jí)螺桿建議材料���,同時(shí)硬度設(shè)計(jì)40~46 HRC�����,未嚴(yán)格參照標(biāo)準(zhǔn)執(zhí)行,設(shè)計(jì)選材欠佳���。用40Cr合金鋼做螺桿�����,為了使熱處理后硬度達(dá)到40~46 HRC���,熱處理工藝采用350℃的中溫回火,也低于標(biāo)準(zhǔn)規(guī)定的最低溫度425℃�����,無(wú)疑增加了螺絲的脆性���;

3.本案中螺絲頭部本身由于其結(jié)構(gòu)特征容易應(yīng)力集中�����,加上選材不當(dāng)��、熱處理工藝不合適導(dǎo)致硬度過(guò)高���、裂紋/凹坑缺陷等就很容易造成螺絲在服役中斷裂���。

表5 螺桿規(guī)格對(duì)比

6、結(jié)論與建議

結(jié)論:

1.螺桿斷口整體平齊��,呈現(xiàn)為冰糖狀花樣�����,屬于沿晶脆性斷裂模式��;

2.螺桿裂紋源位置有殘留Zn元素�����,應(yīng)是鍍鋅前就存在裂紋��,可能是螺絲斷裂的直接原因��;

3.鍍鋅前的裂紋可能與螺栓技術(shù)要求��、選材及熱處理工藝不匹配有關(guān);

4.螺桿化學(xué)成分��、硬度���、組織符合客戶(hù)規(guī)格��,但是和12.9級(jí)螺絲規(guī)定有沖突,屬于產(chǎn)品設(shè)計(jì)上的選材不當(dāng)��。

建議:

1.加強(qiáng)對(duì)冷鐓來(lái)料的進(jìn)料檢驗(yàn)��,防止出現(xiàn)表面裂紋缺陷�����;

2.按照國(guó)標(biāo)正確選材及熱處理���。