摘要:從純電動汽車的續(xù)航里程理論計算公式著手����,得出續(xù)駛里程與電池特性����、電機(jī)、電控系統(tǒng)效率��、整車設(shè)計參數(shù)����,以及附件能量消耗有直接關(guān)系����;然后結(jié)合AMESim仿真軟件理論計算和臺架數(shù)據(jù)驗(yàn)證,對微型純電動汽車各關(guān)鍵因素如電池����、電驅(qū)系統(tǒng)效率、整車設(shè)計數(shù)等參數(shù)進(jìn)行續(xù)航敏感度分析��,得出各項(xiàng)因素對續(xù)航的具體影響值�;最終基于當(dāng)前行業(yè)內(nèi)的技術(shù)普及水平,提出了具有高性價比的微型純電動汽車提升續(xù)航的技術(shù)路徑�,用于指導(dǎo)現(xiàn)階段微型純電動汽車?yán)m(xù)航里程性能的快速開發(fā),縮短開發(fā)周期和降低開發(fā)成本�。

關(guān)鍵詞:續(xù)航里程��;動力電池����;電驅(qū)系統(tǒng);控制策略

近年來��,由于能源緊缺危機(jī)加劇��,且面臨比較嚴(yán)重的環(huán)境污染問題��,我國相繼推出了一系列鼓勵發(fā)展新能源汽車的政策�,新能源汽車尤其是純電動汽車飛速發(fā)展��。但是隨著純電動汽車的增多����,充電基礎(chǔ)設(shè)施建設(shè)、快充技術(shù)等問題日益顯現(xiàn)��,純電動汽車?yán)m(xù)航里程的高低直接影響客戶的主觀體驗(yàn)和購買需求����。對企業(yè)來說,若采用增加電池電量的方式可提高續(xù)航里程��,單車成本也會水漲船高��,對于價格敏感的微型純電動汽車而言反而降低了產(chǎn)品核心競爭力����。本文從整車�、電池、電機(jī)�、控制策略四個方面,應(yīng)用仿真軟件對影響續(xù)航里程的各項(xiàng)因素進(jìn)行定量分析��,分析在相同續(xù)航里程下的低成本關(guān)鍵技術(shù)��,解決成本和性能這一主要矛盾��。

1����、 續(xù)航里程

1.1 續(xù)航里程概念

續(xù)航里程是指汽車在動力蓄電池完全充電的狀態(tài)下,以一定的行駛工況連續(xù)行駛的最大距離[1]��。為了評價電動汽車的續(xù)駛里程�,我國已制定了電動汽車評價國家標(biāo)準(zhǔn)《電動汽車能量消耗量和續(xù)駛里程試驗(yàn)方法》(GB/T 18386)�。

1.2 續(xù)航里程理論計算

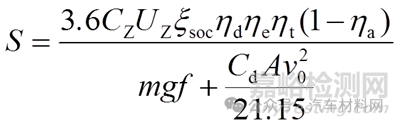

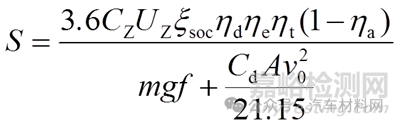

根據(jù)汽車?yán)碚摚?dāng)純電動汽車以速度v0等速行駛時��,假設(shè)驅(qū)動系統(tǒng)參數(shù)都為穩(wěn)態(tài)�,純電動汽車的續(xù)駛里程可按式(1)計算。此外�,在一定工況內(nèi)或者用戶駕駛時�,汽車還會存在加速、減速和等速工況�,從而導(dǎo)致式(1)分母項(xiàng)需要額外增加加速阻力和坡道阻力。

(1)

(1)

式中�,S為續(xù)駛里程�,m��;CZ為電池組容量����,Ah��;UZ為電池組電壓,V����;ξsoc為蓄電池放電深度,%����;ηd為蓄電池放電效率,%�;ηe為電機(jī)及控制器整體效率����,%;ηt為傳動系統(tǒng)效率�,%;ηa為汽車附件能量消耗比例系數(shù)��;v0為車速�,km/h�;m為整備質(zhì)量,kg;g為重力加速度����,取9.8 m/s2;f為滾阻系數(shù)����;Cd為風(fēng)阻系數(shù)�;A為迎風(fēng)面積,m2����。

2、 續(xù)航里程影響因素

從式(1)可以得出��,續(xù)駛里程與電池特性��、電機(jī)電控系統(tǒng)效率����、整車設(shè)計參數(shù)�,以及附件能量消耗有直接關(guān)系,下文將對各項(xiàng)關(guān)鍵參數(shù)進(jìn)行詳細(xì)分析����。

2.1 提高動力電池電量

影響續(xù)航里程最主要的因素是動力電池����,包括電池組容量和電壓、放電深度和放電效率����。電池總電量與汽車?yán)m(xù)航里程成正比,電池放電效率��、放電深度越高����,電池可用電量越多,汽車?yán)m(xù)航里程也越大�。另一方面��,增加電池電量會直接導(dǎo)致整備質(zhì)量也增大��,所以行業(yè)內(nèi)也把比能量(Wh/kg)作為衡量動力電池的重要指標(biāo)�,電池的比能量越大,單位質(zhì)量的電池可利用的能量越多��。

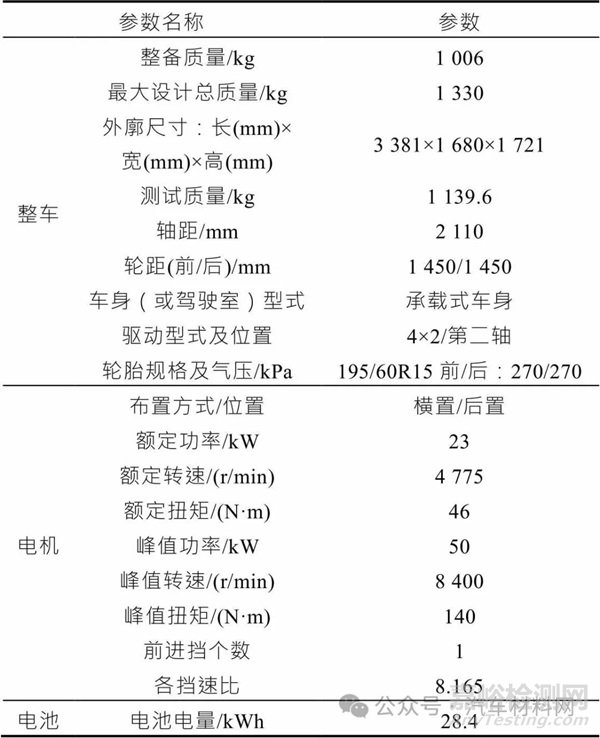

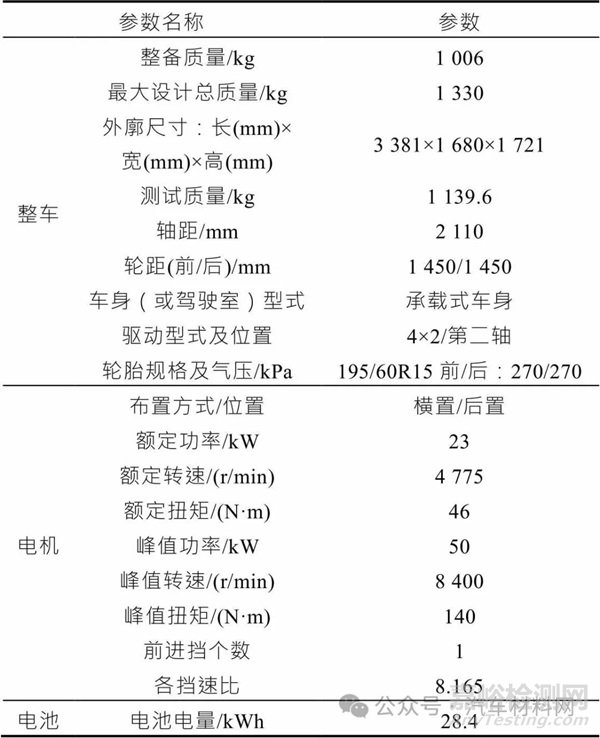

提高動力電池電量,雖然會增加續(xù)航里程�,但是會直接導(dǎo)致整車成本上升。以某目標(biāo)車型為例��,整備質(zhì)量約1 000 kg��,續(xù)航目標(biāo)為300 km,整車參數(shù)見表1��。

表1 某純電車基本參數(shù)

當(dāng)前動力電池電量28.4 kWh�,為達(dá)成續(xù)航目標(biāo),需要增加4 kWh�,按當(dāng)前行業(yè)動力電池成本 1 250元/kWh��,則整車成本需要增加約5 000元��,對于競爭激烈的微型純電動車型市場��,產(chǎn)品競爭力將會大打折扣,顯然單獨(dú)靠提高動力電池電量性價比較低�。

2.2 提高驅(qū)動系統(tǒng)效率

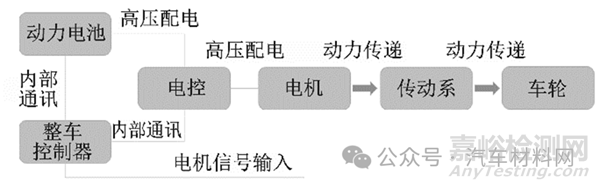

如圖1所示�,驅(qū)動系統(tǒng)主要是指動力電池到車輪端的電能轉(zhuǎn)換成動能的過程,由式(1)可知�,續(xù)航里程與電機(jī)電控整體效率、傳動系統(tǒng)效率成正比�,通過AMESim仿真軟件對某1 000 kg純電動車型計算可知�,當(dāng)系統(tǒng)效率每提升1%�,續(xù)航里程可增加3 km����。

圖1 驅(qū)動系統(tǒng)輸入及控制圖

2.2.1提高電機(jī)電控整體效率

目前行業(yè)內(nèi)電機(jī)控制器效率一般為97%左右����,驅(qū)動電機(jī)效率參差不齊����,范圍從80%到98%不等,對電動車用驅(qū)動電機(jī)而言��,大部分運(yùn)行點(diǎn)集中在轉(zhuǎn)速4 000 r/min以內(nèi)�,如圖2所示��,這就要求電機(jī)不僅要在額定狀態(tài)下具有較高的輸出效率�,而且要求具有很寬的高效率區(qū)[2]��。

圖2 CLTC工況中驅(qū)動電機(jī)運(yùn)行點(diǎn)分布

驅(qū)動電機(jī)的類型可分為直流電機(jī)����、異步電機(jī)����、永磁同步電機(jī)和開關(guān)磁阻電機(jī)�,由于永磁同步電機(jī)功率因素和峰值效率較高,被各大主機(jī)廠普遍采用��。近年來扁線電機(jī)技術(shù)成為行業(yè)內(nèi)爭相競逐的熱點(diǎn)��,在全球統(tǒng)一輕型車輛測試循環(huán)(World Light Vehicle Test Cycle, WLTC)工況,扁線電機(jī)比傳統(tǒng)圓線電機(jī)的轉(zhuǎn)換效率高1.12%��;在全域平均下����,兩者效率值相差2%,在市區(qū)工況(低速大扭矩)�,兩者效率值相差10%。因此�,扁線電機(jī)中低速效率高����,更適合于中國城市路況����,然而在具備諸多優(yōu)勢的同時��,也同樣存在劣勢����,比如設(shè)計難度��、工藝制造難度����、更易損耗等��,這也是其尚未大規(guī)模應(yīng)用的原因[3]����。

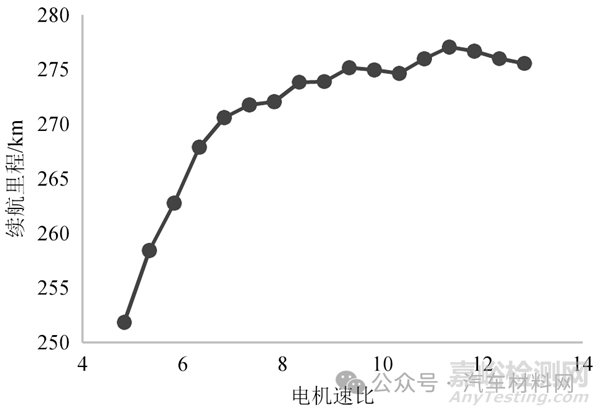

另一方面��,傳動系速比設(shè)計也可以影響電機(jī)運(yùn)行點(diǎn)的位置����,在電機(jī)運(yùn)行點(diǎn)不同位置具有不同的電機(jī)效率進(jìn)而可以影響到整車?yán)m(xù)航里程�,如圖3所示,所以在滿足電動車爬坡和最高車速的前提下�,可以通過調(diào)整不同速比提高續(xù)航里程。

圖3 某車型速比與續(xù)航的關(guān)系

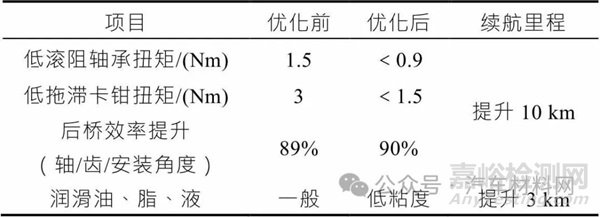

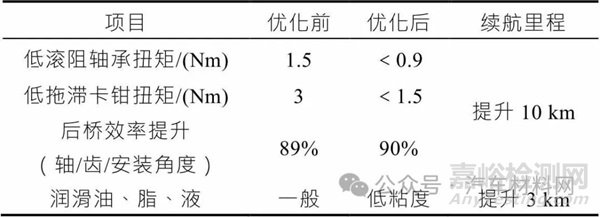

2.2.2提高傳動系效率

傳動系統(tǒng)效率損失的表現(xiàn)為存在機(jī)械內(nèi)阻,一般通過摩擦損失轉(zhuǎn)化為熱量散失�,因此,提高傳動系效率也可有效提升續(xù)航里程��。以某車型為例����,優(yōu)化后的續(xù)航里程貢獻(xiàn)見表2。

表2 傳動系對續(xù)航里程的影響

2.3 優(yōu)化整車設(shè)計參數(shù)

整車參數(shù)主要影響車輛的行駛阻力�,其中整備質(zhì)量與滾動阻力����、加速阻力��、坡道阻力都成正比例關(guān)系�,迎風(fēng)面積和風(fēng)阻系數(shù)主要影響空氣阻力。

2.3.1整車輕量化技術(shù)

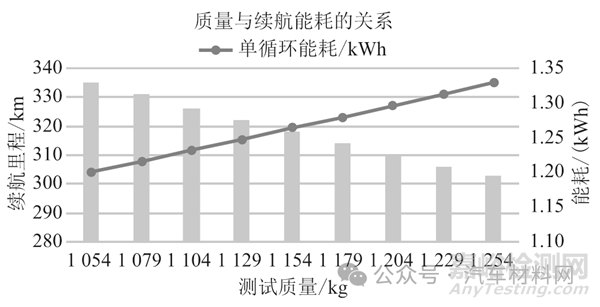

為比較某車型整備質(zhì)量對續(xù)航里程的影響��,將整備質(zhì)量按25 kg步長�,應(yīng)用AMESim仿真軟件逐個計算某車型在不同質(zhì)量下的續(xù)航里程變化,如圖4所示����。結(jié)果表明質(zhì)量每減少25 kg,續(xù)航里程可增加3~4 km��。

圖4 質(zhì)量對續(xù)航的影響

行業(yè)內(nèi)的車身輕量化技術(shù)主要包括應(yīng)用新材料�、新結(jié)構(gòu)設(shè)計和先進(jìn)制造工藝����。新材料采用鋁鎂合金、工程塑料和碳纖維等�,如特斯拉前期Modle 3為全鋁合金車身結(jié)構(gòu)����,奧迪汽車也很早就開發(fā)了全鋁合金車身技術(shù)[4]。

新結(jié)構(gòu)設(shè)計就是在保障車身整體強(qiáng)度的前提下��,利用鋼塑一體化結(jié)構(gòu)設(shè)計原理,在傳統(tǒng)鈑金技術(shù)的基礎(chǔ)上�,加入高強(qiáng)度的工程塑料,達(dá)到車身減重的目的�。

先進(jìn)制造工藝的典型代表是以特斯拉、比亞迪為首的CTC(Cell To Chassis)或CTB(Cell To Body)的車身一體化技術(shù)����,該工藝把電池包做成底盤��,目的是提升電池的能量密度增加車內(nèi)的乘坐空間從而減少零部件數(shù)量����,節(jié)省成本的同時也給整車減輕重量。

2.3.2減小風(fēng)阻系數(shù)

據(jù)國外統(tǒng)計數(shù)據(jù)表明����,對于一般轎車��,空氣阻力消耗的能量平均占總能耗的17%����,對于皮卡車�,由于尾部氣動分離嚴(yán)重�,其空氣阻力消耗的能量又比普通轎車大6%。由于市面上車型的長�、寬、高參數(shù)并不會發(fā)生太大變化����,所以減小風(fēng)阻系數(shù)成為降低整車空氣阻力的主要措施�。

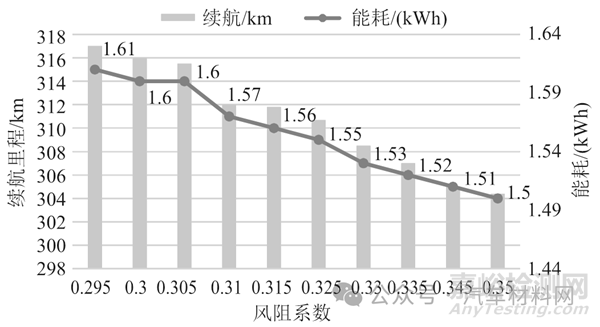

同樣��,為比較某車型風(fēng)阻系數(shù)對續(xù)航里程的影響�,將風(fēng)阻系數(shù)按每0.005步長,應(yīng)用AMESim仿真軟件逐個計算某車型在不同風(fēng)阻系數(shù)下的續(xù)航里程變化����,如圖5所示��。結(jié)果表明風(fēng)阻系數(shù)每減少0.005�,通過仿真計算得出目標(biāo)車型每個測試循環(huán)能耗降低0.01~0.03 kWh/100 km����,即續(xù)航里程可增加1.5~1.6 km�。

圖5 風(fēng)阻系數(shù)對續(xù)航的影響

國內(nèi)應(yīng)用風(fēng)洞試驗(yàn)或計算流體動力學(xué)(Com- putational Fluid Dynamics, CFD)技術(shù)已經(jīng)比較成熟,通過優(yōu)化擋風(fēng)玻璃角度��、優(yōu)化前保造型�、安裝底盤封板��、低風(fēng)阻后視鏡����、低風(fēng)阻輪轂��、隱藏門把手都能有效減小風(fēng)阻系數(shù)����。

2.3.3應(yīng)用低滾阻輪胎

由式(1)可知,輪胎滾阻系數(shù)f也直接影響了續(xù)航里程�,低滾阻輪胎可以有效降低整車滾動阻力��,以某車型臺架試驗(yàn)為例����,原輪胎采用8.3‰�,改用6‰輪胎后,續(xù)航里程可提升10 km��。

2.4 降低附件能量消耗

根據(jù)國標(biāo)GB/T 18386測試純電動汽車?yán)m(xù)駛里程時��,會保持空調(diào)��、音響娛樂、雨刮����、電動助力轉(zhuǎn)向(Electric Power Steering, EPS)系統(tǒng)等用電器關(guān)閉,只維持工況基本用電需求��,但是此時����,冷卻風(fēng)扇����、儀表以及各控制模塊仍會供電��,部分主動安全功能及相關(guān)硬件(攝像頭等)默認(rèn)開啟����,由此會增加低壓功耗,最大會導(dǎo)致行駛里程下降約4.4%�,即能耗有4.4%優(yōu)化潛力。

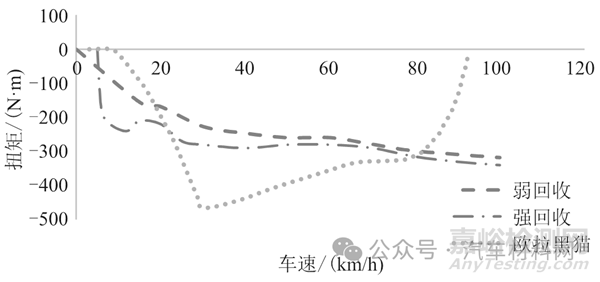

2.5 優(yōu)化整車控制策略

整車控制策略優(yōu)化一種方式是通過控制油門踏板與負(fù)荷的關(guān)系曲線使電池����、電機(jī)工作在高效區(qū)間�,需要根據(jù)電池的放電特點(diǎn)和電機(jī)Map圖得到其高效工作區(qū)域,然后不斷調(diào)整油門踏板與負(fù)荷的關(guān)系�,使其達(dá)到續(xù)航里程最優(yōu)的狀態(tài)[5]��。另一種方式是增大能量回收強(qiáng)度來實(shí)現(xiàn),如圖6所示�,強(qiáng)回收模式表示在續(xù)航測試中減速時基本不需要制動踏板制動,而利用滑行能量回收達(dá)到制動��,而弱回收在減速過程中需要踩制動踏板�,通過制動能量回收����。

圖6 滑行回收Map

同時,在制動能量回收階段設(shè)置充電功率時��,在高電池剩余電量(State Of Charge, SOC)下�,電池在90%左右的充電能力能適當(dāng)放開;在低SOC下����,制動能量回收能盡可能包含多一些回收點(diǎn)����,從而提高整個循環(huán)過程中的回收能力,電池端回收率從23%提升到了28%�,續(xù)航里程增加了12 km��。

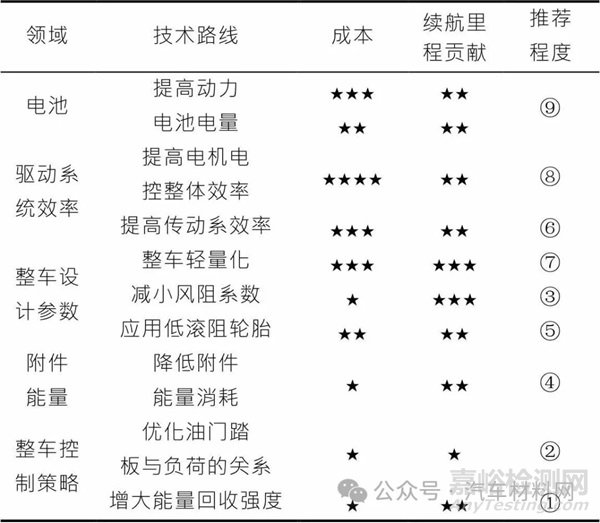

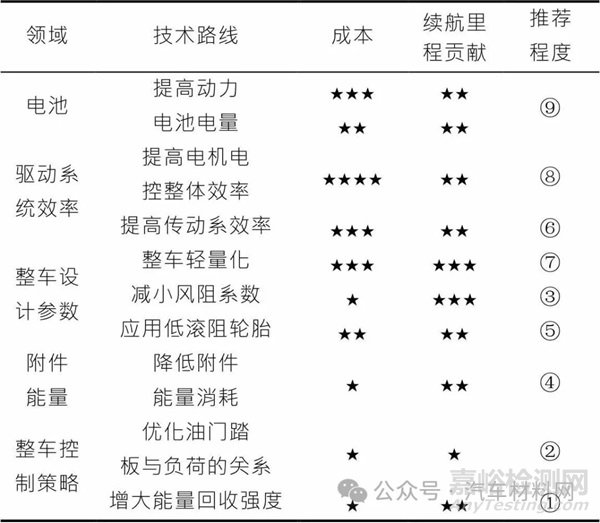

3、 各關(guān)鍵技術(shù)成本分析

由于整車控制策略可通過軟件標(biāo)定迭代優(yōu)化��,基本不需要增加成本�,所以首先推薦增大能量回收強(qiáng)度����、優(yōu)化油門踏板與負(fù)荷的關(guān)系(會犧牲駕駛性);減小風(fēng)阻系數(shù)可通過前期造型設(shè)計優(yōu)化�,雖然有一定技術(shù)門檻,但基本不增加成本��;降低附件能耗可以通過控制某些電器在測試過程中主動休眠來實(shí)現(xiàn)��,此時不會增加成本��,但是隨著車輛電氣化����、智能化趨勢����,面臨一定挑戰(zhàn)����;應(yīng)用低滾阻輪胎對續(xù)航提升比較明顯�,而提高電機(jī)傳動效率����、整車輕量化、提高電機(jī)電控整體效率����,由于上文提到的行業(yè)成熟度的原因,成本也逐步增加�,可作為后備選項(xiàng)�;最后直接提高電池電量,成本最高�,同時還會直接導(dǎo)致整備質(zhì)量也增大,對于微型純電動車性價比較低��。

表3 各關(guān)鍵技術(shù)成本分析

根據(jù)技術(shù)成熟度、行業(yè)發(fā)展情況����,以及綜上所述續(xù)航里程貢獻(xiàn)��,若從微型純電動汽車產(chǎn)品性價比角度出發(fā)��,當(dāng)前階段推薦按表3所示技術(shù)路徑提升續(xù)航里程�。

4、 結(jié)論

本文基于純電動汽車?yán)碚摴酵茖?dǎo)��,對影響續(xù)航里程的各項(xiàng)因素進(jìn)行逐一分析�,并利用AMESim仿真軟件和臺架數(shù)據(jù)�,分析各參數(shù)對續(xù)航里程的敏感度,節(jié)約了大量時間和人力����;另一方面����,基于當(dāng)前動力蓄電池技術(shù)限制,在成本尚未體現(xiàn)出成本優(yōu)勢的前提下�,提出了性價比高的技術(shù)路徑,為微型純電動汽車開發(fā)提供了指導(dǎo)建議�。

參考文獻(xiàn)

[1] 唐金龍,費(fèi)為偉.提升純電動客車?yán)m(xù)航里程的策略研究與仿真[J].新能源汽車,2020(22):14-16.

[2] 王春生,王學(xué)超,孫浩.新能源汽車?yán)m(xù)航里程影響因素分析[J].汽車工程師,2017(4):40-42.

[3] 楊秀玲,喬華,王娟.基于AVL-Cruise的電動汽車?yán)m(xù)航里程優(yōu)化方法[J].新能源汽車,2020(11):21-23.

[4] 王志鵬.提高純電動汽車的續(xù)航里程的策略[J].新能源汽車,2019(6):11-13.

(相關(guān)交流群����,掃碼添加微信!)

來源:《汽車實(shí)用技術(shù)》

作者:何衛(wèi)1����, 高麗仙2����, 張雪1(1上汽通用五菱汽車股份有限公司�;2柳州孔輝汽車科技有限公司)

(1)

(1)