套圈鍛鋼件具有韌性高、組織合理�、互換性好、工作壽命長(zhǎng)等特點(diǎn)���,被廣泛應(yīng)用于船舶�、機(jī)械制造����、軍工、壓力容器等行業(yè)�,是國(guó)民生產(chǎn)制造中不可缺少的重要零部件。某公司使用?800mm的AISI 4130鉻鉬合金鋼連鑄圓坯鋸切下料����,鍛打成套圈鍛鋼件下環(huán)套毛坯,粗加工后檢驗(yàn)3件下環(huán)套毛坯�,發(fā)現(xiàn)其中有2件超聲檢測(cè)不合格,影響了鍛鋼件的使用安全�。

研究人員采用化學(xué)成分分析、滲透檢測(cè)�、金相檢驗(yàn)、掃描電鏡(SEM)和能譜分析等方法對(duì)缺陷位置進(jìn)行分析���,找出了鍛鋼件缺陷及其產(chǎn)生原因���,提出了相應(yīng)的改善措施,提高了產(chǎn)品的合格率����。

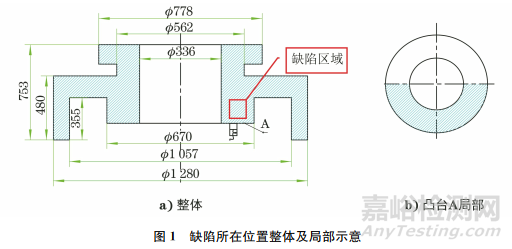

對(duì)2件不合格下環(huán)套毛坯進(jìn)行超聲檢測(cè),檢測(cè)位置為兩平面和外圓面位置�,發(fā)現(xiàn)一件上存在密集型缺陷,另一件上存在單個(gè)缺陷。密集型缺陷位于鍛鋼件內(nèi)部凸臺(tái)A的半周區(qū)域�,深度為60~150mm;單個(gè)缺陷位于鍛鋼件凸臺(tái)A的半周區(qū)域內(nèi)����,深度為65~115mm。缺陷所在位置整體及局部如圖1所示���。下環(huán)套生產(chǎn)工序?yàn)椋合铝?rarr;鍛造→鍛后正回火→粗加工→調(diào)質(zhì)�。

1�、 理化檢驗(yàn)

1.1 化學(xué)成分分析

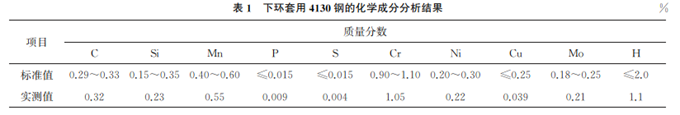

下環(huán)套的材料為4130鉻鉬合金鋼,其化學(xué)成分分析結(jié)果如表1所示����,由表1可知:其化學(xué)成分符合標(biāo)準(zhǔn)要求。

1.2 低倍檢驗(yàn)

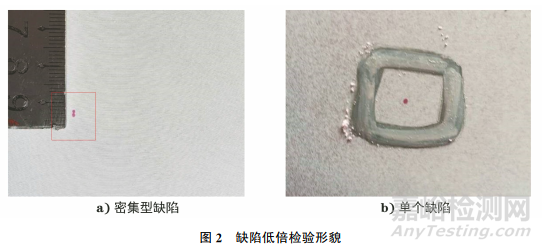

采用超聲波檢測(cè)方法定位缺陷���,對(duì)缺陷部位進(jìn)行滲透檢測(cè)����,發(fā)現(xiàn)長(zhǎng)度為1~2mm的細(xì)小裂紋狀缺陷���,對(duì)該缺陷進(jìn)行低倍檢驗(yàn)����,結(jié)果如圖2所示����。

1.3 金相檢驗(yàn)

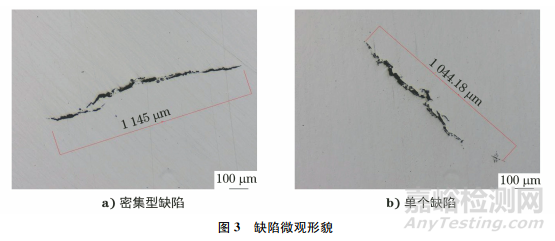

制備密集型缺陷和單個(gè)缺陷的金相試樣,將其置于光學(xué)顯微鏡下觀察���,結(jié)果如圖3所示���。由圖3可知:密集型缺陷主裂紋寬度較大,兩端延伸部位有細(xì)小裂紋�,應(yīng)為擴(kuò)展裂紋,裂紋長(zhǎng)度為1145μm����,裂紋內(nèi)部及兩側(cè)未見氧化脫碳現(xiàn)象,裂紋兩側(cè)區(qū)域存在夾雜物���,夾雜物級(jí)別為1.0級(jí)���;單個(gè)缺陷與密集型缺陷類似,主裂紋寬度也比較大���,兩端延伸部位有細(xì)小裂紋����,裂紋長(zhǎng)度為1044μm,裂紋內(nèi)部及兩側(cè)未見氧化脫碳現(xiàn)象���,裂紋兩側(cè)區(qū)域存在夾雜物���,夾雜物級(jí)別為1.5級(jí)。在遠(yuǎn)離裂紋的其他基體區(qū)域均未發(fā)現(xiàn)夾雜物聚集���。

1.4 掃描電鏡和能譜分析

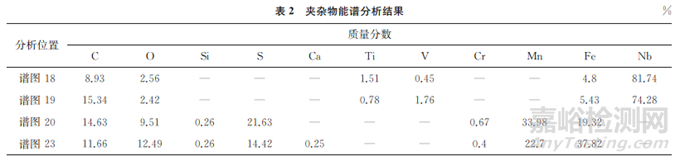

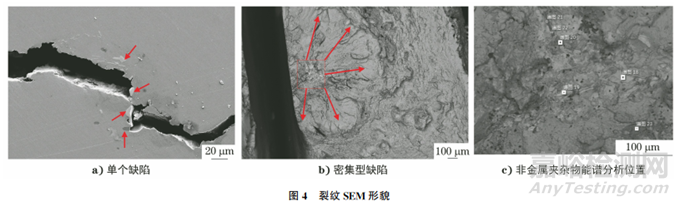

在裂紋處截取試樣����,將其置于掃描電鏡下觀察����,裂紋兩側(cè)及鄰近區(qū)域均存在大量的夾雜物,將試樣沿裂紋斷開����,觀察斷口,結(jié)果如圖4所示����。由圖4可知:密集型裂紋缺陷斷口可見夾雜物聚集�,且裂紋呈放射狀���。對(duì)夾雜物進(jìn)行能譜分析����,結(jié)果如表2所示�,由表2可知:圖4中灰白色夾雜物為NbC�,深灰色夾雜物為MnS。

2�、 綜合分析

下環(huán)套超聲檢測(cè)不合格的主要原因是其內(nèi)部存在裂紋狀缺陷,密集型缺陷和單個(gè)缺陷的宏觀表征均為裂紋����,母材連鑄坯內(nèi)部存在大量夾雜物,這些夾雜物的主要組成元素為碳����、鎳、硫和錳等����。Smith提出了邊界夾雜物開裂的強(qiáng)度斷裂理論����,鍛鋼件在鍛造碾軋過(guò)程中���,硫化物夾雜聚集����,邊界形成應(yīng)力集中����,當(dāng)應(yīng)力超過(guò)材料強(qiáng)度時(shí),形成原始微裂紋�。MnS軋制后易沿軋制方向延展成為大尺寸長(zhǎng)條狀?yuàn)A雜,易成為裂紋源���。在鍛造過(guò)程中���,這些夾雜物割裂了基體的連續(xù)性,無(wú)法通過(guò)鍛造被鍛合,導(dǎo)致形成夾雜裂紋���,裂紋尖端在后續(xù)的熱處理及冷卻過(guò)程中繼續(xù)擴(kuò)展���,裂紋的缺陷當(dāng)量變大���,使得下環(huán)套超聲波檢測(cè)無(wú)法滿足檢驗(yàn)標(biāo)準(zhǔn)的要求。密集型缺陷和單個(gè)缺陷夾雜裂紋均分布在鍛鋼件軸心處凸臺(tái)的一側(cè)����,并非大面積分布,這是由于鋼液凝固時(shí)夾雜物富集在連鑄坯中心區(qū)域����,鍛造沖孔時(shí)偏離了幾何中心�,導(dǎo)致一側(cè)的缺陷沒有沖掉。

夾雜物的來(lái)源為:(1)硫化物系夾雜物MnS主要由鋼液內(nèi)脫硫反應(yīng)產(chǎn)生����。連鑄坯凝固過(guò)程中,隨著溫度的不斷下降�,Nb元素和C元素在固-液界面前富集,生成液析NbC���;(2)鍛造工藝不合理�,鍛造制坯沖孔采用實(shí)心沖���,連鑄坯中的夾雜物殘余在鍛鋼件靠?jī)?nèi)孔側(cè),在鍛造過(guò)程中夾雜物未破碎���,比較完整地保留下來(lái)���。

在鋼錠鍛造過(guò)程中,容易在不變形或難變形的夾雜物基體金屬之間產(chǎn)生空隙�,形成孔洞。

3����、 結(jié)語(yǔ)及改進(jìn)措施

下環(huán)套超聲檢測(cè)不合格主要原因是鍛鋼件中存在夾雜裂紋,夾雜物主要是MnS�、NbC。

通過(guò)以下4點(diǎn)工藝來(lái)改進(jìn)下環(huán)套的內(nèi)在質(zhì)量�。

(1)采用低溫澆鑄、結(jié)晶器電磁攪拌����、二冷配水控制、凝固末端電磁攪拌以及動(dòng)態(tài)輕壓下技術(shù)等減輕連鑄坯中心偏析���。

(2)消除樹枝晶并細(xì)化鑄錠心部的奧氏體晶粒�,是細(xì)化液析NbC的有效方法����。

(3)控溫控軋���,改進(jìn)鍛造工藝。保證鍛造溫度���,改善鑄坯內(nèi)部組織�,使其在均熱爐中的加熱時(shí)間延長(zhǎng)20min����;控制軋制溫度,MnS夾雜物在1000~1050℃條件下發(fā)生變形,可以減小MnS的長(zhǎng)寬比���,改善鋼的橫向性能���;初始階段要增大壓制力���,增加鍛造比�,使聚集在晶界的碳化物���、非金屬夾雜物發(fā)生改變����。

(4)優(yōu)化鍛后熱處理工藝。延長(zhǎng)熱處理保溫時(shí)間����,使長(zhǎng)條狀MnS逐漸碎化;為控制MnS夾雜物的尺寸����,熱處理溫度宜選擇900~1300℃。

經(jīng)過(guò)上述優(yōu)化后�,超聲檢驗(yàn)合格率達(dá)到了100%。

作者:黃鑫�,馬蘇,卞繼楊

單位:張家港中環(huán)海陸高端裝備股份有限公司

來(lái)源:《理化檢驗(yàn)-物理分冊(cè)》2023年第12期