目前國內(nèi)鋼鐵檢驗實驗室均向自動化快速分析檢測實驗室方向發(fā)展�����。與傳統(tǒng)的人工檢驗相比�����,自動化快速分析檢測實驗室利用自動化快速分析系統(tǒng)(簡稱快分系統(tǒng))�����,采用機器人代替檢驗人員,節(jié)約了大量的人力成本�����,有效提高了樣品處理能力�����、工作效率和勞動生產(chǎn)率��,并且檢驗過程無人工干預��,對提高檢驗數(shù)據(jù)的準確度和可靠性具有非常好的引領示范作用����,對理化檢驗過程的廉潔風險防控發(fā)揮了積極作用。本單位化驗室于2017年通過自動化改造項目使用快分系統(tǒng)���,項目實施后實現(xiàn)了煉鋼混鐵��、脫硫���、高爐罐、轉爐、精煉����、連鑄鋼樣等工序的檢驗樣品中化學成分的自動化分析和檢驗數(shù)據(jù)的自動傳輸?�?旆窒到y(tǒng)的應用對質(zhì)量控制提出了新的要求�,本工作探討了自動化快速分析檢測實驗室在光譜分析質(zhì)量控制中的應用。

1 �、快分系統(tǒng)組成及工作流程

快分系統(tǒng)由風動送樣系統(tǒng)、樣品發(fā)送終端��、全自動單(雙)工位銑床����、搬運機器人、缺陷識別系統(tǒng)�、激光打標歸檔系統(tǒng)、手動進樣臺��、光電直讀光譜儀��、試樣處理系統(tǒng)(SPS����,主要負責接收來樣,并對來樣進行運輸�����、加工����、分析以及歸檔等操作)、樣品傳輸(TIS)通訊軟件����、實驗室信息管理系統(tǒng)(LIMS)等組成。

快分系統(tǒng)工作流程如下:在樣品發(fā)送終端選擇試樣號�,通過風動送樣系統(tǒng)將樣品發(fā)送到化驗室,由人工將試樣送到全自動單(雙)工位銑床加工位后聯(lián)機選擇試樣號并啟動銑床�����;加工好的試樣由氣缸自動送到出樣位置�����,再由機械手夾取試樣進行缺陷識別檢測����,然后將無缺陷試樣送至光譜儀進行分析���;分析完畢后,通過TIS通訊軟件將數(shù)據(jù)發(fā)送到LIMS并上傳至上位機�;機械手抓取試樣放置于激光打標儀下方���,自動將試樣號�����、分析日期����、分析時間��、班別印在試樣表面���,然后將試樣放置到收納箱內(nèi)��。

2�����、自動化快速分析檢測實驗室的質(zhì)量控制

2.1 光譜儀的校準及日常維護點檢

正常情況下,每周需要對光譜儀進行一次儀器標準化,并且當出現(xiàn)下列情況時�,必須及時進行相應的儀器標準化:① 電極位置重新調(diào)整后;②更換了新的氬氣;③ 復制了包含標準化值的軟件�;④擦洗透鏡后;⑤測量質(zhì)控樣品時���,測量值和標準值之差超出質(zhì)控樣品的臨界差CD0.95����;⑥ 設備檢修維護恢復后�����。另外�,分析人員每班維護完儀器后需要對當班冶煉鋼種進行類型標準化,類型標準化樣品與冶煉鋼種分析樣品的元素及含量應相近����。

光譜儀的日常維護點檢包含以下幾個方面:①定期對氬氣、環(huán)境溫濕度進行確認����;②定期檢查光譜儀電極刷清理積碳的效果,檢查氣缸手動升降是否正常�����,如不滿足要求,需及時更換電極刷;③當使用過程中激發(fā)臺內(nèi)有積灰或異物時��,應及時清理�,清理后必須用質(zhì)控樣品進行檢查��、校正��,必要時需對儀器進行類型標準化和標準化��;④火花臺激發(fā)孔周圍應保持清潔����,及時清理鐵屑��、玻璃等雜物�,防止樣品激發(fā)過程中漏氣�。

2.2 標準樣品

光電直讀光譜分析利用工作曲線來測定試樣中元素的含量,標準樣品質(zhì)量的好壞直接影響工作曲線的線性關系�����,從而影響分析的準確度��。一般來講���,標準樣品的選擇應遵循以下幾個原則:第一,準確性原則��,即質(zhì)量控制精度的要求��;第二�����,經(jīng)濟性原則�����,即檢驗成本的承受能力;第三�����,適用性原則��,即設備人員環(huán)境的適用狀況;第四����,簡捷性原則,即使用最少的標準樣品盡可能控制多個不同含量范圍的元素���。

2.3 監(jiān)控樣品�����、控制樣品及類型標準化樣品

監(jiān)控樣品用于監(jiān)控儀器的漂移程度�����。光譜分析過程中由于環(huán)境��、氬氣壓力等變化��,以及透鏡污染�����、電極玷污等因素會導致儀器的波動�����,因此需要按設定的時間間隔分析監(jiān)控樣品��。若監(jiān)控樣品中目標元素的測定值超出質(zhì)控圖中目標元素測定值的上���、下限,則按報警提示進行相應的標準化操作�。

控制樣品用于驗證檢驗鋼種類型標準化是否滿足正確度檢驗要求,與ABC精度管理樣品組合使用�。控制樣品的結構�、成分均勻,其元素含量范圍對應監(jiān)控鋼種元素含量范圍的中����、上限,用于快速核查儀器偏差程度��,以減少不必要的工作量�。

類型標準化樣品一般在分析某一類型鋼種時使用,用于修正待分析樣品與建立工作曲線的標準樣品之間由于組織結構和化學組成不一致引起的結果偏差�����。類型標準化樣品的組織結構�����、化學成分均勻���,并且要與待分析樣品一致����,元素含量要有準確的定值����。類型標準化樣品最好是自制的生產(chǎn)內(nèi)控樣,如果沒有合適的類型標準化樣品����,也可選用兩個或多個類型標準化樣品組合使用。

2.4 快分系統(tǒng)中臨界差的選擇

GB/T 4336—2016規(guī)定用臨界差CD0.95來衡量監(jiān)控樣品����、控制樣品是否滿足檢驗要求,但在實際應用過程中�����,測量數(shù)據(jù)明顯小于CD0.95。文獻提出采用比CD0.95更小的0.65r(r為重復性限)作為臨界差����;對于個別元素如鉻,0.65r又過于嚴苛�����,在實際應用時��,臨界差可選擇為0.65r~r����。

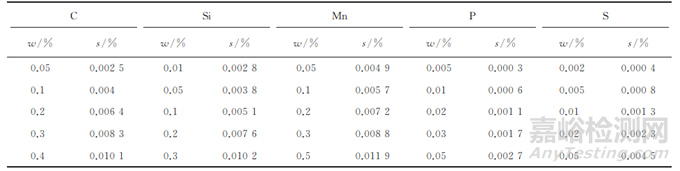

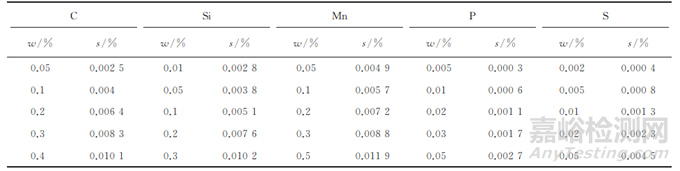

根據(jù)GB/T 4336—2016(包含國家標準第1號修改單XG1—2017)和T/CSTM 00010.2—2017中精密度的r計算公式�����,將各元素相應含量段的r直接轉換成標準偏差(s)���,得到鋼鐵成分重復性分析誤差(部分元素的重復性分析誤差見表1)��。

表1 鋼鐵成分重復性分析誤差

利用儀器程序軟件中允許差可以自行設置的功能���,將誤差一一錄入儀器分析軟件并保存,在分析過程中儀器軟件會自行判斷待測樣品測量值是否滿足r要求,若兩次測量值極差滿足表1相應r 要求����,軟件自動計算平均值并上傳;若兩次測量值極差不滿足r要求���,儀器會繼續(xù)分析�����,直到滿足要求�;若測量值始終不能滿足r要求����,則需重新制樣分析。

2.5 ABC管理

ABC管理主要是對儀器設備的短期精度����、長期精度、準確度的波動進行管理����,將波動控制在理想范圍內(nèi)。A管理是指對同一試樣重復分析值之差的管理��,光譜分析中用兩次激發(fā)結果差值的管理界限、不同班次對同一試樣重復分析差值的管理界限���、不同儀器對同一試樣分析差值的管理界限���;B管理是指對標準樣品分析值與標準值之差的管理;C管理是指對未知試樣的儀器分析值與化學分析值之差的管理�。

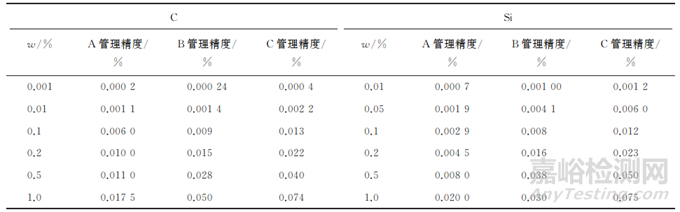

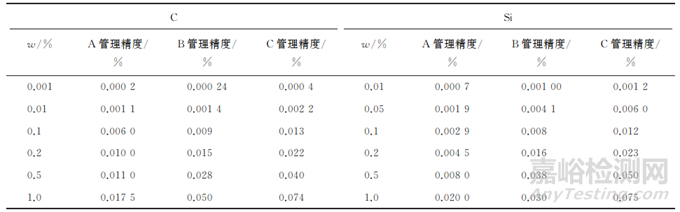

A管理對試樣的均勻性、定值準確度都有較為嚴格的要求��,所以需選用有準確定值的標準樣品或內(nèi)控管理試樣�����。B管理是A管理的補充與完善��,因此B管理的樣品選用要求與A管理的一致�����。結合生產(chǎn)工序現(xiàn)場質(zhì)量要求不斷地實踐�、總結���,形成快分系統(tǒng)的ABC管理精度(部分元素的 ABC管理精度見表2)�,進而對各元素精度進行控制。

表2 快分系統(tǒng)的ABC管理精度

在自動狀態(tài)下�,接班人員完成儀器點檢、維護和類型標準化以后�,還必須進行 AB管理精度分析,并且在設定的時間間隔(6h)再次分析B管理樣品�。若由儀器工作曲線漂移引起AB管理精度超差,則進行標準化校正����;若由儀器硬件引起AB管理精度超差,待查明原因修復后重新進行 AB管理精度確認���。正常情況下AB管理樣品的元素按照樣品元素含量低���、中、高三段進行控制��,分析結果偏差必須在AB管 理精度范圍內(nèi)方可分析生產(chǎn)試樣�����。每季度采用一定數(shù)量的以往的C管理樣品確認光譜儀工作曲線���,元素含量要有低����、中、高梯度�����,要求光譜分析值與其他檢驗方法的偏差不能大于C管理精度�����。

2.6 LIMS在質(zhì)量控制中的應用

利用LIMS的預警功能����,結合判定通知單,設定每個鋼種元素含量的上�、下限,對各個樣品檢驗元素設定逆序���、百分比等預警指標�����,用不同顏色、亮塊等進行提示預警��,及時發(fā)現(xiàn)異常檢驗數(shù)據(jù)并采取有效措施,對檢驗可疑數(shù)據(jù)進行再分析�����,核查確認無誤后發(fā)布�����,避免了質(zhì)量異議風險�����。通過LIMS對不同人員進行相應授權�,對檢驗全過程進行監(jiān)控,確保數(shù)據(jù)轉移����、修正(平移修正和轉動修正)、更改信息全程記錄可追溯�����,杜絕檢驗數(shù)據(jù)的人為干擾�����,保證檢驗數(shù)據(jù)的可靠及安全。

2.7 質(zhì)量管理控制評價

每月對煉鋼檢驗快分系統(tǒng)運行情況進行分析���、總結�、評價,具體包括以下幾個方面內(nèi)容:①檢測數(shù)量�����、報告差錯率及差錯原因��、延遲報告率及原因�、儀器故障時間及原因、異議情況及結果�����;②班組�����、作業(yè)區(qū)質(zhì)量抽查情況�����;③不同儀器間比對�����、實驗室間比對分析結果及評價�����、結論���;④ 儀器的核查情況及評價�、結論�����;⑤異常情況的處置����;⑥存在的問題及控制措施等。

本工作介紹了快分系統(tǒng)組成及工作流程�,通過光譜儀的校準及日常維護點檢,標準樣品��、監(jiān)控樣品��、控制樣品及類型標準化樣品的使用,以及臨界差和ABC管理等質(zhì)量控制技術�,利用LIMS對異常數(shù)據(jù)進行預警提示,建立了一整套用于自動化快速分析實驗室的質(zhì)量管理控制系統(tǒng)��,提高了光譜儀自動化分析的準確度��,以及自動化快速分析實驗室內(nèi)部質(zhì)量管理的水平和能力���。

作者:楊偉飛

單位:酒泉鋼鐵(集團)有限責任公司

來源:《理化檢驗-化學分冊》2023年第10期