鋁壓鑄件被廣泛用于汽車、五金�、機(jī)電、通信�����、航空等領(lǐng)域�����,特別是在全球汽車產(chǎn)銷量高速增長及汽車輕量化節(jié)能環(huán)保趨勢下�����,對鋁壓鑄件的需求呈持續(xù)快速增長態(tài)勢�。目前,壓鑄鋁合金大致可分為Al-Si系��、Al-Si-Mg系�����、Al-Si-Cu系����、Al-Mg系四類,合金元素的加入增加了材料的耐熱性�����、耐腐蝕性和強(qiáng)度����,且制造工藝簡單,產(chǎn)品性能好��,尺寸精度高���,表面光潔����,可制造大型、薄壁�����、復(fù)雜壓鑄件�����,適合大批量生產(chǎn)���,廣泛應(yīng)用于汽車電機(jī)殼體、電源控制器殼體���、結(jié)構(gòu)件����、變速箱殼體����、電池包殼體���、逆變器殼體等零配件制造。

壓力鑄造通過非常薄的澆口把調(diào)整好的鋁液高速射入模具型腔內(nèi)���,使其快速凝固��,難免產(chǎn)生常規(guī)鑄造缺陷以外的壓力鑄造特有的鑄造缺陷�����。根據(jù)日本鑄造工學(xué)會(huì)壓力鑄造研究委員會(huì)編寫的《壓力鑄造缺陷��、問題及對策實(shí)例集》一書�����,壓力鑄造缺陷被分為八大類:A.飛翅(飛邊)�、多肉�����;B.孔洞�����;C.裂紋、冷隔�;D.表面缺陷;E.澆不足��、形狀殘缺��;F.尺寸差錯(cuò)����;G.夾雜物(卷入)、偏析�;H.其他(滲漏)。

孔類�、裂紋類、夾雜類缺陷是鋁壓鑄件常見內(nèi)部缺陷���,孔類缺陷的存在不僅會(huì)減少壓鑄件單位面積內(nèi)的受力能力,還會(huì)使壓鑄件的局部區(qū)域由于應(yīng)力集中而形成斷裂����,導(dǎo)致工件力學(xué)性能下降;鋁液在凝固收縮遇到阻力產(chǎn)生的熱裂紋缺陷及凝固后應(yīng)力導(dǎo)致的冷裂紋缺陷�,會(huì)對壓鑄件的剛度和強(qiáng)度造成不良影響;鋁液中混有雜質(zhì)導(dǎo)致的夾雜類缺陷外觀形狀一般為豆?fàn)?����、塊狀或長條狀等,該類缺陷與壓鑄件基體材料不同�����。

含有以上幾類缺陷的壓鑄件在使用時(shí)存在嚴(yán)重的安全隱患�,因此內(nèi)部質(zhì)量是鋁壓鑄件生產(chǎn)和檢驗(yàn)首要的控制因素,追求少缺陷或零缺陷����,降低制造成本,對鋁壓鑄企業(yè)意義重大����。

內(nèi)部缺陷無損檢測技術(shù)

汽車用鋁壓鑄件孔類、裂紋類��、夾雜類等缺陷的檢測通常采用無損檢測方法�,對工件內(nèi)部缺陷的類型、數(shù)量�����、形狀、位置�����、尺寸���、分布及其變化進(jìn)行檢測�����。無損檢測技術(shù)主要有傳統(tǒng)的射線檢測(RT)���、超聲檢測(UT)、滲透檢測(PT)及新型的工業(yè)CT檢測(ICT)�。射線檢測、超聲檢測和工業(yè)CT檢測主要是針對被檢測工件內(nèi)部缺陷��,滲透檢測主要是針對被檢測工件近表面缺陷�。

1、射線檢測技術(shù)

射線檢測又叫射線探傷����,是利用射線對材料具有一定穿透能力和材料對射線有衰減的特性來檢查材料內(nèi)部缺陷的一種探傷方法�。射線的種類很多,易于穿透物質(zhì)的有X射線����、γ射線�、中子射線3種�,其中X射線廣泛用于鋁壓鑄件內(nèi)部缺陷檢測。傳統(tǒng)的X射線探傷機(jī)對鋁壓鑄件體積型缺陷(如孔類�����、夾雜類)比較敏感��,檢出率很高�,能較直觀地顯示工件內(nèi)部缺陷的大小和形狀,缺陷影像的平面分布真實(shí)���、尺寸測量精確�,對薄壁工件探傷靈敏度較高���。但對于面積型缺陷(如裂紋類)�����,如果照相角度不適當(dāng)�,則比較容易漏檢。

盡管射線檢測使用成本較高�,且X射線對人體有害,要采取適當(dāng)?shù)姆雷o(hù)措施���,在未配備耗費(fèi)數(shù)百萬的工業(yè)CT的情況下�,多數(shù)鋁壓鑄企業(yè)首選X射線探傷機(jī)檢測產(chǎn)品的內(nèi)部缺陷���。

2�����、超聲檢測技術(shù)

超聲檢測是指利用超聲波 對鋁壓鑄件內(nèi)部缺陷進(jìn)行檢查的一種無損檢測方法�����。根據(jù)在熒光屏上顯示出的回波信號高度���、位置等可以判斷缺陷的大小,位置和大致性質(zhì)��,超聲檢測對面積型缺陷(如裂紋類)較敏感���,對體積型缺陷(如孔類�����、夾雜類)及近表面缺陷不太敏感�。

超聲檢測優(yōu)點(diǎn)是穿透能力較大���,設(shè)備輕便���,操作安全,易于實(shí)現(xiàn)自動(dòng)化檢驗(yàn)����。缺點(diǎn)是不易檢查形狀復(fù)雜的工件,要求被檢查工件表面有一定的光潔度�,一般需有耦合劑充填滿探頭和被檢查表面之間的空隙,以保證充分的聲耦合��。此外�����,超聲檢測還要求有一定經(jīng)驗(yàn)的檢驗(yàn)人員來進(jìn)行操作和判斷檢測結(jié)果����。超聲檢測技術(shù)有傳統(tǒng)超聲檢測�����、電磁超聲檢測�����、相控陣超聲檢測等�,其中相控陣超聲可實(shí)現(xiàn)快速檢測��,檢測效率非常高�����。

王亞軍采用超聲相控陣技術(shù)對鋁合金壓鑄件缺陷檢測進(jìn)行研究�,搭建鋁壓鑄件缺陷檢測試驗(yàn)平臺(tái),對不同類型的缺陷進(jìn)行檢測�����。

3��、滲透檢測技術(shù)

滲透檢測又稱滲透探傷�,是鋁壓鑄件近表面缺陷無損檢測技術(shù),對深層內(nèi)部缺陷無能為力����。該方法操作簡單���、實(shí)用性強(qiáng)、效率高��,是一種不可或缺的無損檢測方法�����。

滲透檢測的缺陷顯示很直觀����,能大致確定缺陷的性質(zhì)����,檢測靈敏度較高,費(fèi)用低�����,對于形狀復(fù)雜的裂紋�����、疏松、夾雜類等缺陷也可一次全面檢測�����,便于現(xiàn)場使用�。

為了不使其他無損檢測留下的污染物堵塞缺陷的不連續(xù),滲透檢測應(yīng)最先實(shí)施���。因滲透檢測一般需要使用滲透劑���、清洗劑和顯像劑等化學(xué)檢測劑,對人的健康和環(huán)境有不利影響�。

4、工業(yè)CT檢測技術(shù)

隨著越來越多關(guān)鍵����、復(fù)雜的鋁壓鑄件在汽車上應(yīng)用,對鋁壓鑄件的內(nèi)部質(zhì)量提出了更高要求�����,需嚴(yán)格控制內(nèi)部缺陷����,傳統(tǒng)的射線檢測�����、超聲檢測能實(shí)現(xiàn)內(nèi)部的缺陷檢測�,但近年來興起的工業(yè)CT檢測技術(shù)更具優(yōu)勢�。

工業(yè)CT檢測是一種高精度的先進(jìn)無損檢測技術(shù),不接觸��、不破壞工件��,可以對工件進(jìn)行三維立體重建�����,重建結(jié)果可以直觀地分辨出被測工件的內(nèi)部細(xì)節(jié)���,如工件被檢測切面的內(nèi)部組成結(jié)構(gòu)、材質(zhì)�、切面處是否存在缺陷,以及工件內(nèi)部缺陷的形貌���、尺寸���、位置等信息�,且工件內(nèi)部的目標(biāo)信息清晰�,不會(huì)被其他干擾物遮攔,是鋁壓鑄件無損檢測和評價(jià)的最佳手段�����。

內(nèi)部缺陷無損檢測國內(nèi)標(biāo)準(zhǔn)簡析

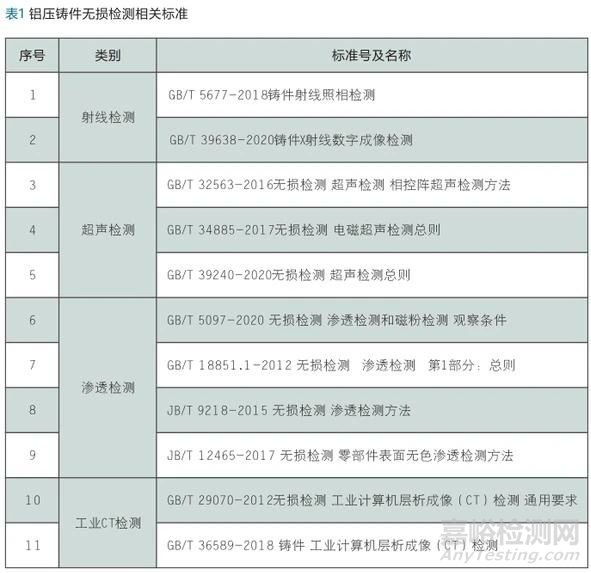

目前���,國內(nèi)汽車用鋁壓鑄件生產(chǎn)廠多執(zhí)行國家標(biāo)準(zhǔn)GB/T 15114-2009《鋁合金壓鑄件》或企業(yè)標(biāo)準(zhǔn)����,國家標(biāo)準(zhǔn)GB/T 15114中未規(guī)定內(nèi)部缺陷無損檢測項(xiàng)目要求及檢測方法�,相關(guān)質(zhì)量要求通常體現(xiàn)在壓鑄件供需雙方的技術(shù)合同中,不同生產(chǎn)廠根據(jù)自身配備的檢測設(shè)備或委托第三方檢測機(jī)構(gòu)���,選擇不同的檢測及驗(yàn)收標(biāo)準(zhǔn)���。國內(nèi)汽車用鋁壓鑄件內(nèi)部缺陷無損檢測多為通用方法類標(biāo)準(zhǔn),表1列出了適用的相關(guān)標(biāo)準(zhǔn)�����。

1、射線檢測標(biāo)準(zhǔn)

GB/T 5677-2018新版標(biāo)準(zhǔn)修改采用ISO 4993:2015《鋼鐵鑄件 射線照相檢測》�����,為第二次修訂���,首次版本為GB/T 5677-1985����;GB/T 39638-2020為2020年12月發(fā)布的首次制定標(biāo)準(zhǔn)�,于2021年7月實(shí)施。

這兩個(gè)標(biāo)準(zhǔn)都適用于鋼鐵��、鋁及鋁合金�����、銅及銅合金��、鎳及鎳合金�����、鎂及鎂合金�、鈦及鈦合金等材料鑄件的X射線檢測,并將射線照相技術(shù)分為A級基本技術(shù)和B級優(yōu)化技術(shù)兩個(gè)等級�。

在透照方式方面,為確保缺陷檢出率�,針對典型的鑄件結(jié)構(gòu),推薦了對應(yīng)的透照布置方式�����;射線能量選擇方面��,為獲得良好的缺陷檢出率���,X射線管電壓應(yīng)盡可能低���,透照厚度100 mm鋁合金允許的X射線最高管電壓約為200 kV,透照厚度1000 mm鋁合金允許的X射線最高管電壓約為500 kV�。

結(jié)果評定方面,GB/T 5677-2018采用底片評定缺陷類別和級別�,GB/T 39638-2020采用檢測人員人工識別評定或計(jì)算機(jī)軟件自動(dòng)識別評定,并按合同���、技術(shù)條件��、圖紙或其他協(xié)議等規(guī)定的驗(yàn)收標(biāo)準(zhǔn)和等級����,確定鋁壓鑄件符合或不符合。

2�����、超聲檢測標(biāo)準(zhǔn)

GB/T 32563-2016標(biāo)準(zhǔn)規(guī)定了利用手工掃查或自動(dòng)(半自動(dòng))掃查一維線陣相控陣超聲技術(shù)應(yīng)用基本原則�,進(jìn)行檢測時(shí)工藝參數(shù)的選用原則,以及確定缺陷位置及尺寸的方法����。相控陣超聲與常規(guī)超聲方法同是基于脈沖反射法檢測,但又是與常規(guī)超聲差異很大的先進(jìn)技術(shù)�����,擁有更高的檢測效率和檢測精度���。本標(biāo)準(zhǔn)主要用于焊接接頭缺陷檢測,鋁壓鑄件在選擇合適的試塊���、校準(zhǔn)方法和掃查方法后�,也可參照使用�����,對缺陷的位置、幅度和長度進(jìn)行測量�,缺陷的評定由合同雙方商定,或參照有關(guān)常規(guī)超聲標(biāo)準(zhǔn)�����。

GB/T 34885-2017標(biāo)準(zhǔn)規(guī)定了電磁超聲檢測的一般原則���,為有關(guān)產(chǎn)品����、設(shè)備�、材料電磁超聲檢測標(biāo)準(zhǔn)或檢測工藝規(guī)程的制定提供指導(dǎo)。電磁超聲檢測方法非接觸�,不需要耦合劑,適用于高溫�����、低溫�����、干燥或真空環(huán)境下的檢測,目前在鋁合金厚板探傷方面應(yīng)用較廣�,鋁壓鑄件的探傷也可參照使用,探傷時(shí)應(yīng)根據(jù)檢測對象����、目的或用戶要求采用相應(yīng)的標(biāo)準(zhǔn)進(jìn)行結(jié)果評價(jià)。

GB/T 39240-2020為2020年11月發(fā)布的首次制定標(biāo)準(zhǔn)�,將于2021年6月實(shí)施,修改采用ISO 16810:2012《無損檢測 超聲檢測 總則》��,該標(biāo)準(zhǔn)適用于最低要求下的超聲檢測���,規(guī)定比較寬泛���,具體要求根據(jù)相應(yīng)產(chǎn)品標(biāo)準(zhǔn)、規(guī)范�、合同文件,可作為編制檢測工藝規(guī)程的參考�。檢測時(shí)應(yīng)按相關(guān)文件要求掃查,這些要求應(yīng)包括掃查區(qū)域和掃查方向���,也可包括探頭類型、尺寸����、頻率和聲束角度���,記錄檢測結(jié)果和評定。

3�、滲透檢測標(biāo)準(zhǔn)

GB/T 5097-2020新版標(biāo)準(zhǔn)等同采用ISO 3059:2012《無損檢測 滲透和磁粉檢測觀察條件》,為第二次修訂�����,首次版本為GB/T 5097-1985����,該標(biāo)準(zhǔn)規(guī)定了滲透檢測觀察條件的控制要求,包括對白光照度和紫外輻照度的最低要求及其測量方法�����,適用于以肉眼觀察的檢測方法����。

GB/T 18851.1-2012與JB/T 9218-2015技術(shù)內(nèi)容大致相同,GB/T 18851.1-2012等同采用ISO 3452-1:2008《無損檢測 滲透檢測 第1部分:總則》�����,兩個(gè)標(biāo)準(zhǔn)規(guī)定了用于檢測被檢材料表面開口不連續(xù)(如裂紋、重皮��、折疊��、氣孔和未融合等)的滲透檢測方法�����,適用于鋁壓鑄件���。滲透檢測技術(shù)經(jīng)常使用有害��、易燃和(或)揮發(fā)性的材料���,因此應(yīng)注意預(yù)防。標(biāo)準(zhǔn)中詳細(xì)規(guī)定了常規(guī)檢測流程:a.準(zhǔn)備和預(yù)清洗����;b.施加滲透劑;c.去除多余滲透劑�����;d.施加顯像劑;e.觀察����;f.記錄�;g.后清洗。按流程檢測完后記錄檢測結(jié)果(檢測出的不連續(xù)的描述)�����。

JB/T 12465-2017規(guī)定了另一種用于檢查零部件表面質(zhì)量的無色滲透檢測方法��,適用于檢測鋁壓鑄件表面開口的線性不連續(xù)或缺欠���,如裂紋�、劃傷等���。標(biāo)準(zhǔn)采用相對安全���、環(huán)保的無色滲透檢測材料,減少對檢測人員及環(huán)境的傷害���,但也不排除可能是有害�����、易燃和(或)揮發(fā)性的材料���,因此應(yīng)做好防護(hù)��。無色滲透檢測流程更簡單����,省去了傳統(tǒng)檢測中去除多余滲透劑和施加顯像劑的環(huán)節(jié)�。

4、工業(yè)CT檢測標(biāo)準(zhǔn)

GB/T 29070-2012適用于鋁壓鑄件內(nèi)部缺陷的工業(yè)CT檢測�����,缺陷檢出能力可由用戶根據(jù)其檢測應(yīng)用需求提出���,通常用可分辨的最小氣孔直徑����、最小裂紋尺寸等來描述����。檢測前應(yīng)根據(jù)檢測要求,按相關(guān)標(biāo)準(zhǔn)編制工藝規(guī)程,按工藝規(guī)程進(jìn)行檢測���,并結(jié)合有關(guān)評判標(biāo)準(zhǔn)�,對圖像進(jìn)行分析和評判���。

GB/T 36589-2018適用于鋁壓鑄件內(nèi)部缺陷檢測、測量��,參照制定的檢測工藝卡對射線源參數(shù)����、探測器參數(shù)、掃描方式�����、視場直徑�、圖像矩陣、檢測位置等進(jìn)行設(shè)置�����,開啟射線源��,進(jìn)行檢測掃描、圖像處理和分析���。參照標(biāo)準(zhǔn)附錄C典型缺陷(氣孔���、夾雜、縮孔�����、疏松)對檢測圖像中的缺陷類型進(jìn)行評判��。以鋁壓鑄件的技術(shù)文件���、圖樣�����、工藝條件或相關(guān)檢驗(yàn)標(biāo)準(zhǔn)為依據(jù)�,作出檢測結(jié)論���。

結(jié)語

汽車用鋁壓鑄件無損檢測技術(shù)各具特色��,射線檢測���、超聲檢測和工業(yè)CT檢測主要是針對被檢測工件內(nèi)部缺陷��,滲透檢測主要是針對被檢測工件近表面缺陷�。X射線檢測對體積型缺陷(如孔類���、夾雜類)比較敏感�,檢出率很高��,但對于面積型缺陷(如裂紋類)則比較容易漏檢���。超聲檢測對面積型缺陷(如裂紋類)較敏感,對體積型缺陷(如孔類�����、夾雜類)及近表面缺陷不太敏感�。滲透檢測對形狀復(fù)雜的裂紋、疏松���、夾雜類等缺陷也可一次全面檢測�,便于現(xiàn)場使用��。工業(yè)CT檢測可以直觀地分辨出工件內(nèi)部缺陷的形貌、尺寸�����、位置等信息���,是鋁壓鑄件無損檢測和評價(jià)的最佳手段�,且隨著大數(shù)據(jù)��、云計(jì)算技術(shù)快速發(fā)展�����,很多公司已經(jīng)開始研究缺陷的智能檢測方法�,以大量實(shí)際數(shù)據(jù)作為缺陷識別依靠,提高效率的同時(shí)保證檢測質(zhì)量����,這也是未來缺陷檢測技術(shù)發(fā)展的必然趨勢。

鋁壓鑄件內(nèi)部缺陷無損檢測多為通用方法類標(biāo)準(zhǔn)��,需要按合同���、技術(shù)條件����、圖紙或其他協(xié)議等規(guī)定的驗(yàn)收標(biāo)準(zhǔn),編制檢測工藝規(guī)程���,并進(jìn)行檢測和結(jié)果評定�����。未來可能要滿足鋁壓鑄件內(nèi)部缺陷在線常規(guī)檢測和離線精細(xì)檢測��,完善基于缺陷自動(dòng)識別技術(shù)和質(zhì)量評級�,相關(guān)標(biāo)準(zhǔn)的制修訂應(yīng)充分考慮新技術(shù)���、新要求�����,明確內(nèi)部缺陷檢驗(yàn)方法和驗(yàn)收指標(biāo),形成完備的體系�,更好保證產(chǎn)品質(zhì)量。

作者:文浩�����、夏德志、王福泉�����、 陳嘉亮����、黃勁

工作單位:廣東省肇慶市質(zhì)量計(jì)量監(jiān)督檢測所

來源: 中國壓鑄