摘要:主要介紹一種涂膜Tg為120℃以上可涂敷于雙相不銹鋼管道表面�����,快速固化的重防腐粉末涂料�����,解決涂層在不銹鋼表面的附著力、陰極剝離等性能問題�。

關(guān)鍵詞:熔結(jié)環(huán)氧 粉末涂料 不銹鋼 玻璃化轉(zhuǎn)變溫度(Tg)

引言

環(huán)氧粉末涂料自從20世紀(jì)60年代被開發(fā)出來后,已成為粉末涂料的一個(gè)重要品種�,其在長輸管線上得到大量應(yīng)用。目前國內(nèi)管道材質(zhì)基本以碳鋼為主�,其輸送介質(zhì)溫度處于80℃以下,要求涂膜Tg為105℃�。但有部分特殊管道采用不銹鋼為基材,在不銹鋼管道外采用3PP涂裝體系�,其輸送介質(zhì)溫度基本都在100℃以上,根據(jù)ISO21809-1:2011的要求���,熔結(jié)環(huán)氧做為3PP的底層使用,其涂膜的Tg應(yīng)至少要高于最高操作溫度5℃�����,因此�����,對于在110℃~140℃之間運(yùn)行的管道而言�,在保障涂膜其他性能的前提下,涂膜的Tg至少要達(dá)到120℃~150℃�����,才能保證涂膜能夠長期為基材提供有效的防護(hù)。本文重點(diǎn)開發(fā)涂膜Tg為 120℃的不銹鋼用重防腐粉末涂料產(chǎn)品���。

1���、 試驗(yàn)部分

1.1 主要試驗(yàn)原材料

環(huán)氧樹脂A、B���、C(工業(yè)級)�����,固化劑1#���、2#、3#�、4#(工業(yè)級)、2-甲基咪唑(工業(yè)級)�����、金紅石型鈦白粉(工業(yè)級)�、粉末涂料通用顏料(工業(yè)級)�、流平劑(工業(yè)級)�、分散劑(工業(yè)級)、安息香(工業(yè)級)���、偶聯(lián)劑(工業(yè)級)�����。

1.2 主要試驗(yàn)設(shè)備

雙螺桿擠出機(jī)���、微型藥材粉碎機(jī)、靜電噴槍�����、烘箱�����、膠化時(shí)間檢測儀�、彎曲試驗(yàn)儀�����、陰極剝離試驗(yàn)儀、水浴鍋�、DSC差掃描量熱儀。

1.3 試驗(yàn)方法

按配方稱取原料�,經(jīng)高速預(yù)混合后,采用雙螺桿機(jī)擠出機(jī)擠出�,壓片,采用微型藥材粉碎機(jī)粉碎�,過120目篩網(wǎng),得到粉末涂料���。將粉末涂料采用高壓靜電噴槍�����,噴涂到預(yù)熱至220度的不銹鋼基材上�,再經(jīng)過200℃/3min固化�����,然后再將試板進(jìn)行性能檢測�。

1.4 基材前處理

采用玻璃或管道同等材質(zhì)的不銹鋼丸進(jìn)行噴砂處理,處理等級達(dá)到Sa2.5或SSPC SP10的要求�����,粗糙度50-100μm。

2�����、 結(jié)果與討論

2.1 性能指標(biāo)

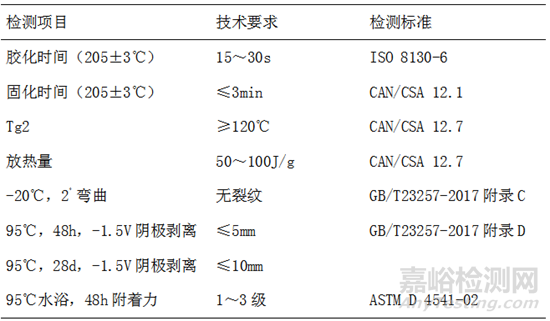

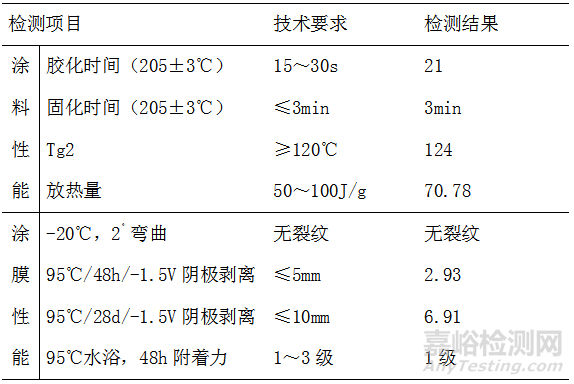

涂層所要達(dá)到的主要性能指標(biāo)見表1���。

表1 性能指標(biāo)

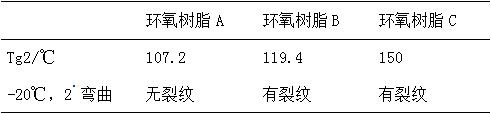

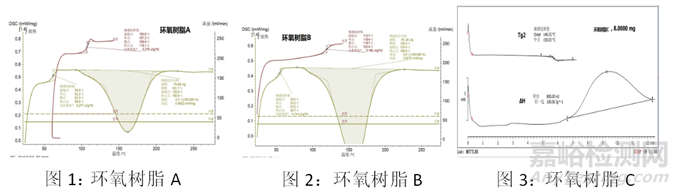

2.2 環(huán)氧樹脂的選擇

玻璃化轉(zhuǎn)變是指無定形或半結(jié)晶的聚合物材料中的無定形區(qū)域在降溫過程中從橡膠態(tài)或高彈態(tài)轉(zhuǎn)變?yōu)椴AB(tài)的一種可逆變化���。在橡膠態(tài)/高彈態(tài)時(shí),分子能發(fā)生相對移動(即分子重排)���,在玻璃態(tài)�����,分子重排被凍結(jié)�����。①當(dāng)溫度達(dá)到聚合物的玻璃化轉(zhuǎn)變溫度時(shí),聚合物的比熱容���、熱膨脹系數(shù)�����、自由體積�、以及彈性模量等都要發(fā)生一個(gè)突變。 環(huán)氧樹脂也是聚合物�,是重防腐粉末涂料的主要成膜物質(zhì)之一,其結(jié)構(gòu)和性能對所制得的涂膜Tg和性能起著決定性作用���。如果環(huán)氧粉末涂料涂膜使用長期服役溫度超過其自身涂膜的Tg���,將會導(dǎo)致環(huán)氧涂層失去對基材的防護(hù)作用,導(dǎo)致基材被腐蝕���。不同品種的環(huán)氧樹脂���,因結(jié)構(gòu)、分子量���、聚合度�、軟化點(diǎn)和環(huán)氧值等參數(shù)不同���,可制得對應(yīng)不同涂膜Tg和性能的環(huán)氧涂料���。針對不銹鋼管線運(yùn)行溫度�����,選擇合適的涂膜Tg點(diǎn)至關(guān)重要�����。不同環(huán)氧樹脂制成涂膜后的Tg對比試驗(yàn)結(jié)果見表2�����,檢測圖分別見圖1�、圖2和圖3�。

表2 不同環(huán)氧樹脂對比試驗(yàn)

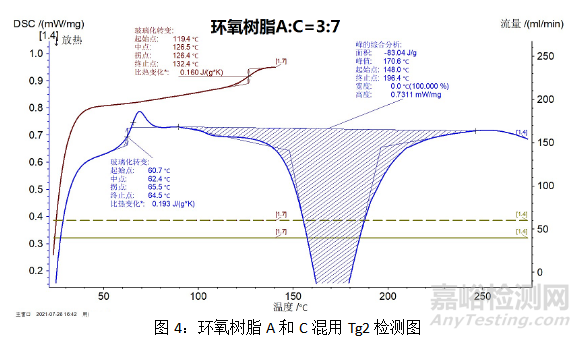

3種環(huán)氧樹脂制成的涂膜具有不同的Tg2,樹脂A涂膜的Tg2最低�,但柔韌性最好。樹脂B和樹脂C的Tg2較高�,但脆性大,冷凍彎曲無法通過���,通過將樹脂A和樹脂C搭配使用�,利用樹脂A改善涂膜的脆性�����,樹脂C提高涂膜的Tg2���,針對目前產(chǎn)品要求涂膜Tg為120℃以上�,我們選擇樹脂A和樹脂C的比例為3:7���,其最終涂膜Tg2為126℃,DSC曲線圖見圖4�����。

2.3 固化劑及用量的選擇

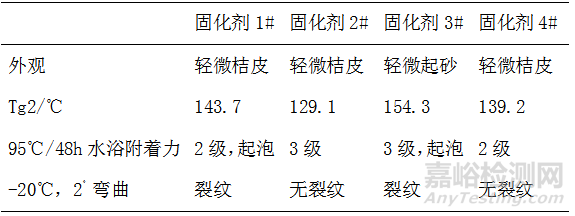

環(huán)氧樹脂本身是一種熱塑性半制品�,只有與固化劑進(jìn)行交聯(lián)反應(yīng)�����,形成網(wǎng)狀結(jié)構(gòu)的大分子�����,才能獲得理想的涂膜性能�,因此固化劑的品種,對環(huán)氧粉末涂料產(chǎn)品的性能也起著至關(guān)重要的作用�,環(huán)氧樹脂常用的固化劑有雙氰胺���、芳香族胺、取代雙氰胺�����、二酰肼���、酸酐�、咪唑類�����、咪唑啉�、環(huán)脒、三氟化硼胺絡(luò)合物�����、酚羥基樹脂�����、聚酯樹脂、丙烯酸樹脂等②�。考慮到固化劑的毒性�、穩(wěn)定性�����、產(chǎn)品性能等因素���,我們最終選擇了4款固化劑進(jìn)行性能比較試驗(yàn)�,考慮到我們需要高涂膜Tg的產(chǎn)品���,因此固化劑比較試驗(yàn)采用環(huán)氧樹脂C,固化劑用量按理論計(jì)算量添加�。試驗(yàn)結(jié)果見表3�����。

表3 不同固化劑對比試驗(yàn)

通過對四種固化劑的性能進(jìn)行綜合比較���,最終選擇4#固化劑�,同時(shí)對該固化劑的不同用量進(jìn)行試驗(yàn)���,確定其與環(huán)氧樹脂的最佳配比�����。

2.4助劑的選擇

2.4.1偶聯(lián)劑對附著力的影響

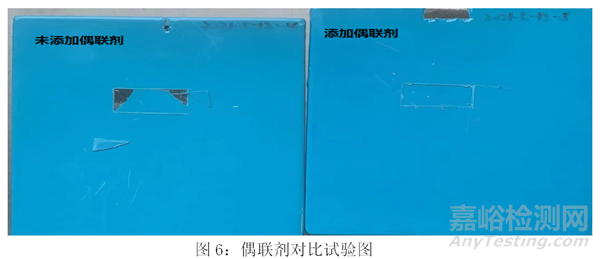

該產(chǎn)品使用在雙相不銹鋼基材上���,雙相不銹鋼是在其固溶組織中鐵素體相與奧氏體相約各占一半�����,其Cr含量在18%-28%���,Ni含量在3%-10%之間,具有良好的耐氯化物應(yīng)力腐蝕性能�����。其表面光滑度高�,涂料在其表面附著力差,通過對不銹鋼進(jìn)行噴砂處理�,提高表面粗糙度能夠有效提高涂膜對基材的附著力,但達(dá)不到產(chǎn)品最終的性能要求���。因此利用偶聯(lián)劑的“架橋”作用�����,通過偶聯(lián)劑一部分基團(tuán)與樹脂進(jìn)行化學(xué)反應(yīng)�、交聯(lián),另一部分基團(tuán)對基材和顏填料進(jìn)行有效的潤濕和包裹提高涂層對基材的附著力�,提高涂層的致密性,從而提高涂層的耐陰極剝離性能和耐化學(xué)性�����,提高涂膜與不銹鋼基材的附著力�����,從而提高涂層的48h/95℃水浴和95℃陰極剝離性能�。添加偶聯(lián)劑和不添加偶聯(lián)劑的95℃水浴試驗(yàn)如圖6���。

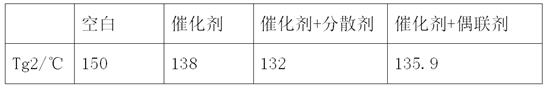

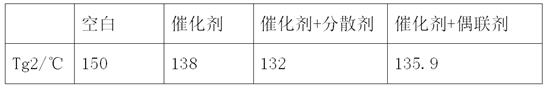

2.4.2助劑對涂膜Tg的影響

粉末涂料所用助劑的熔點(diǎn)或軟化點(diǎn)普遍偏低�,在普通粉末涂料中�����,只會考慮其貯存穩(wěn)定性的影響�,一般不會考慮其對涂膜Tg的影響�����。但高Tg粉末涂料中�����,助劑的選擇需要考慮其對涂膜Tg 的影響�����。不同助劑對涂膜Tg影響見表4�。

表4 不同助劑對涂膜Tg的影響

由表4可知在助劑的選擇和使用過程中���,會對涂膜Tg產(chǎn)生影響�����,因此助劑的品種和用量�����,選擇需要注意���,避免低熔點(diǎn)或低軟化點(diǎn)的助劑對涂膜Tg造成不利影響���。

2.5 填料的選擇

雖然成膜基料對涂料的性能有決定性影響,但在防腐涂料中顏填料的品種和用量�,以及基料樹脂與防腐顏填料的相互作用對涂料的物理機(jī)械性能,尤其是涂層的耐腐蝕性能具有相當(dāng)大的影響�。

我們通過對比試驗(yàn)最終選擇硅酸鈣、硫酸鋇和玻璃鱗片作為該配方體系的填料���。

硅灰石主要成份為偏硅酸鈣�,呈針狀或纖維狀���,可降低裂涂層的紋敏感性,提高涂層的彎曲性能���,在溫差較大的環(huán)境下�,能夠最大限度的保證材料尺寸穩(wěn)定性�����。

硫酸鋇是一種惰性物質(zhì)�,化學(xué)穩(wěn)定性高,不與酸堿反應(yīng)�����,吸油量小,填充性好�,對涂層流平性影響小。

玻璃鱗片具有片狀結(jié)構(gòu)�����,能夠提高涂層的屏蔽性�����,有效的阻止水和氧的滲透�,提高涂層的耐水性和防腐性能。

2.6 涂料性能及施工工藝

2.6.1涂料性能

通過對以上原材料的選擇���,確定最終產(chǎn)品的配方�����,其產(chǎn)品性能如下:

表5 涂料性能

2.6.2 施工工藝

其施工工藝為:除油→噴砂→除灰→加熱→噴涂→固化→水冷

3���、 結(jié)語

通過調(diào)整環(huán)氧樹脂A和C的比例,可以獲得不同的涂膜Tg�����,滿足不同使用環(huán)境對涂膜Tg的要求,環(huán)氧樹脂C含量越高Tg點(diǎn)越高�����。

隨著涂膜Tg的增加�,涂膜脆性會增加,選擇合適的固化劑能夠有效改進(jìn)涂膜脆性�,固化劑用量最好適當(dāng)超過計(jì)算量,以保證環(huán)氧樹脂能夠完全固化�����。

偶聯(lián)劑能夠提高涂膜對不銹鋼底材的附著力和耐水浴性�,助劑品種的選用和用量要注意控制�����,以免對涂膜Tg產(chǎn)生影響�����。

作者:程軍 梁曉江 吳昊(江蘇蘭陵高分子材料有限公司)

來源:2021/2022中國粉末涂料與涂裝行業(yè)年會