摘要:為了研究不同汽車制動(dòng)盤特性對(duì)摩擦與噪聲性能的影響�,分別采用車削制動(dòng)盤和磨削制動(dòng)盤,匹配相同配方的摩擦片�����,在制動(dòng)性能臺(tái)架上研究了摩擦性能和蠕動(dòng)噪聲性能���,并采用實(shí)車測(cè)試了蠕動(dòng)噪聲性能。結(jié)果表明:當(dāng)制動(dòng)盤表面特性為雜亂無章的磨削條紋時(shí)���,摩擦副表現(xiàn)出較高的摩擦因數(shù)�����,摩擦片前期磨損較大,蠕動(dòng)噪聲相對(duì)較差���;當(dāng)制動(dòng)盤表面特性為同心圓形式的車削條紋時(shí),摩擦副的初始摩擦因數(shù)相對(duì)略低�,摩擦片前期磨損較小�����,蠕動(dòng)噪聲較好�;隨著摩擦副的制動(dòng)次數(shù)增加�����,兩者的差異逐漸減小���。通過微觀分析進(jìn)一步研究了摩擦磨損機(jī)制:磨削盤對(duì)應(yīng)的摩擦片,切削磨損占主導(dǎo)地位�,摩擦片表面無法形成均勻的摩擦面�,而車削盤與摩擦片貼合性好���,可以快速形成穩(wěn)定而連續(xù)的摩擦面�。

關(guān)鍵詞:制動(dòng)盤�;摩擦材料�����;蠕動(dòng)噪聲;摩擦因數(shù)�����;磨損性能

引言

汽車制動(dòng)噪聲,根據(jù)其噪聲頻率范圍和頻率分布的集中程度大致可以分為:低頻/高頻尖叫(1~3 kHz/4~16 kHz)�,呻吟(moan)噪聲(<1 kHz)���,蠕動(dòng)(creep groan)噪聲(<500 Hz)等[1-3]���。

所謂蠕動(dòng)噪聲���,是指在極低的車速和較低的制動(dòng)壓力下發(fā)生的一種低頻振動(dòng)噪聲���。常見的工況為自動(dòng)擋車型的起步瞬間[3-4]�,在車輛即將發(fā)生位移時(shí),來自摩擦副的制動(dòng)力和車輛起步扭矩的驅(qū)動(dòng)力同時(shí)作用�,摩擦片與制動(dòng)盤的摩擦界面發(fā)生黏-滑運(yùn)動(dòng)�。這種黏-滑振動(dòng)通過車輛懸架系統(tǒng)和車身船體到車內(nèi)�,駕駛員同時(shí)感知到噪聲與車身的振動(dòng)�����,這種現(xiàn)象就被稱為蠕動(dòng)噪聲[2�,4]�。

對(duì)于蠕動(dòng)噪聲的發(fā)生機(jī)制���,一般認(rèn)為是由于摩擦副在滑移面上產(chǎn)生的黏-滑運(yùn)動(dòng)�,進(jìn)而發(fā)生明顯的振動(dòng)噪聲[4-10]�����。而這種黏-滑運(yùn)動(dòng)是由于摩擦副的動(dòng)摩擦因數(shù)(μk)和靜摩擦因數(shù)(μs)的差異(Δμ)過大導(dǎo)致的。近年來�����,國內(nèi)外學(xué)者在黏-滑機(jī)制研究、蠕動(dòng)噪聲等方面做了大量研究�,取得了眾多成果[11-18] ���。

張立軍等[11]研究了蠕動(dòng)顫振發(fā)生時(shí)的振動(dòng)和懸架變形特征�,提出了“弓形效應(yīng)理論”并通過試驗(yàn)證明了弓形效應(yīng)對(duì)于起步蠕動(dòng)顫振具有一定的影響,同時(shí)發(fā)現(xiàn)制動(dòng)力分配因數(shù)對(duì)于起步蠕動(dòng)顫振現(xiàn)象具有顯著的影響�。Yoon等[14]研究了摩擦副在不同法向正壓力載荷及滑動(dòng)速度下的摩擦因數(shù)波動(dòng)性能�����。研究結(jié)果表明,黏-滑振動(dòng)幅度隨著摩擦副受到的法向載荷增大而增大���,而隨著摩擦副滑動(dòng)速度增大而降低���。Fuadi等[15]設(shè)計(jì)了一種卡鉗-滑板裝置���,并研究了黏-滑現(xiàn)象的影響因素���。研究結(jié)果表明�,蠕動(dòng)噪聲在如下條件下可以被消除:①結(jié)構(gòu)剛度與摩擦副接觸剛度比大于40�;②低頻黏-滑指數(shù)大于400。Jang等[16]研究了酚醛樹脂���、硅酸鋯�����、摩擦粉�����、巖棉等原材料對(duì)動(dòng)靜摩擦因數(shù)的影響�����。研究結(jié)果表明:硅酸鋯�、鋼棉和酚醛樹脂會(huì)增大動(dòng)、靜摩擦因數(shù)差異�,而腰果殼油摩擦粉、芳綸纖維�、巖棉等材料則可以降低動(dòng)、靜摩擦因數(shù)差異�。他們基于研究成果得出了最優(yōu)配方組合,獲得了最小動(dòng)�����、靜摩擦因數(shù)差異的配方材料���。

然而,過往研究往往集中在摩擦片材料方面�,或者通過車身結(jié)構(gòu)方面�,而對(duì)于摩擦副重要組件——制動(dòng)盤對(duì)蠕動(dòng)噪聲的研究很少有報(bào)道。本文采用不同表面特性的制動(dòng)盤匹配相同配方的摩擦片,對(duì)摩擦副的蠕動(dòng)噪聲�����、摩擦因數(shù)以及磨損性能等方面進(jìn)行了深入研究�,探討了不同工況下的摩擦磨損機(jī)制,對(duì)摩擦副開發(fā)提供了良好的指導(dǎo)意義。

1�����、試驗(yàn)設(shè)計(jì)

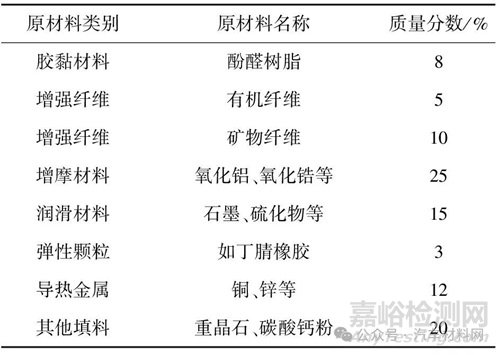

本文采用的摩擦片是由成熟的NAO(無石棉有機(jī)型)摩擦材料配方生產(chǎn)而得�。摩擦材料的主要組分見表1。摩擦片的生產(chǎn)過程采用常規(guī)的摩擦片制程生產(chǎn),其工序主要包括混料�����、壓制�、固化���、機(jī)加工�����、燒蝕等�����,摩擦片型號(hào)基于現(xiàn)有某中型SUV的量產(chǎn)產(chǎn)品�����。

表1 摩擦材料的主要組分

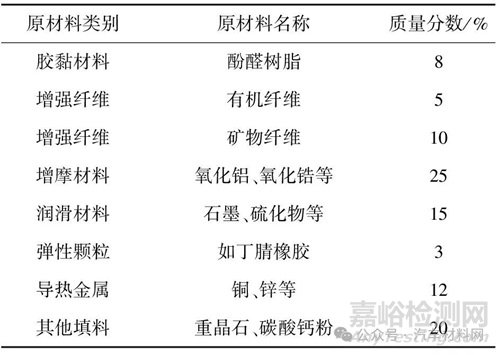

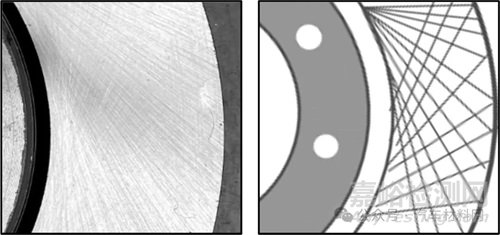

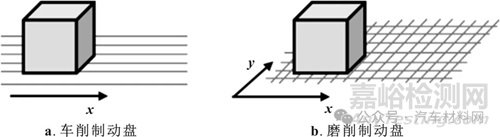

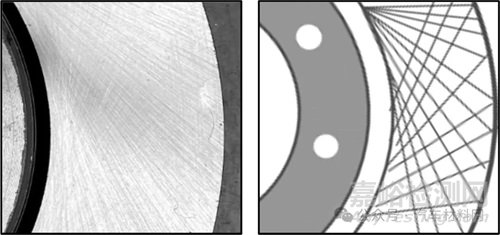

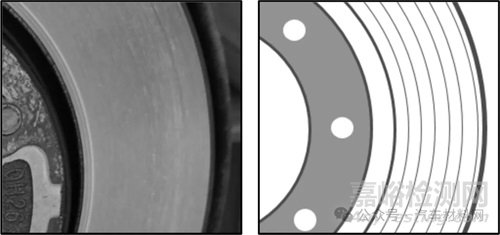

本研究采用的制動(dòng)盤為某OEM車型的量產(chǎn)產(chǎn)品���,其原始加工狀態(tài)為磨削方式�,加工紋路為雜亂的發(fā)射狀�����,磨削制動(dòng)盤表面狀態(tài)及加工紋路示意如圖1所示���。為了研究不同制動(dòng)盤表面狀態(tài)的性能���,對(duì)制動(dòng)盤進(jìn)行車削加工處理,得到同心圓型加工紋路�����,車削制動(dòng)盤表面狀態(tài)及加工紋路示意如圖2所示�。

圖1 磨削制動(dòng)盤表面狀態(tài)及加工紋路示意

圖2 車削制動(dòng)盤表面狀態(tài)及加工紋路示意

對(duì)蠕動(dòng)噪聲進(jìn)行實(shí)車測(cè)試���,測(cè)試程序?yàn)椋耗Σ粮卑惭b完成后�����,首先做0 km坡道蠕動(dòng)噪聲測(cè)試。然后在規(guī)定的城市路線上進(jìn)行日常駕駛�����、制動(dòng)���,使摩擦副逐步磨合。為了保證兩組制動(dòng)盤測(cè)試結(jié)果的一致性,本測(cè)試嚴(yán)格規(guī)定了磨合過程中的行車路線���,每天行駛里程為100 km���,每天制動(dòng)次數(shù)約80次���。每次的制動(dòng)工況為:初速度約為60 km/h,約0.2 m/s2的減速度,末速度約為20 km/h�����。為了排除溫度及濕度等氣候因素,測(cè)試選擇在氣溫和大氣濕度都比較穩(wěn)定的秋季(10月)進(jìn)行���。

每天磨合完成后���,于次日早晨分別在平地和20%坡道上做冷態(tài)起步噪聲評(píng)價(jià)���。連續(xù)進(jìn)行5 d不間斷測(cè)試,總計(jì)摩擦里程為500 km。冷態(tài)坡道起步噪聲評(píng)價(jià)方式為:掛D擋���,緩慢松開制動(dòng)踏板���,于駕駛員頭枕位置,采集音頻分貝值�,連續(xù)進(jìn)行10次測(cè)試后取其平均分貝值記錄。

對(duì)蠕動(dòng)噪聲的臺(tái)架模擬測(cè)試�����,測(cè)試程序?yàn)椋菏紫炔捎肧AE J2522 AK-Master (Issued 2014—6)的測(cè)試程序進(jìn)行磨合�,磨合完成后進(jìn)行蠕動(dòng)噪聲測(cè)試。蠕動(dòng)噪聲測(cè)試原理為:控制驅(qū)動(dòng)扭矩為恒定值���,緩慢降低制動(dòng)壓力�����,在制動(dòng)壓力降低到一定值后���,摩擦開始出現(xiàn)緩慢滑移���,驅(qū)動(dòng)扭矩在控制扭矩值附近產(chǎn)生波動(dòng),對(duì)扭矩波動(dòng)絕對(duì)值進(jìn)行求和���,得到的數(shù)值越小�,意味著起步過程產(chǎn)生的黏-滑運(yùn)動(dòng)幅度小�����,則蠕動(dòng)噪聲表現(xiàn)越好�。

采用Link 3900臺(tái)架研究產(chǎn)品的摩擦磨損性能,摩擦因數(shù)評(píng)價(jià)運(yùn)行程序?yàn)镾AE J2522 AK-Master (Issued 2014—9)�����,磨損性能評(píng)價(jià)的運(yùn)行程序?yàn)镾AE J2707A�,并采用LEICA125體式顯微鏡對(duì)摩擦副表面狀態(tài)進(jìn)行研究。

2�、結(jié)果與討論

2.1 蠕動(dòng)噪聲整車測(cè)試

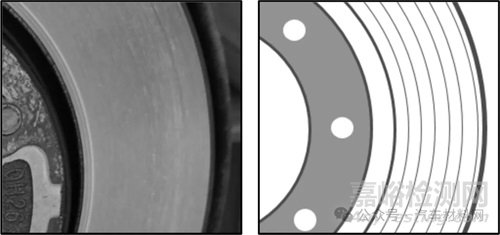

圖3是兩種制動(dòng)盤匹配相同的摩擦片在平地和20%坡道上的蠕動(dòng)噪聲。蠕動(dòng)噪聲結(jié)果顯示�����,車削制動(dòng)盤的蠕動(dòng)噪聲總體上低于磨削制動(dòng)盤,但是無論是哪種制動(dòng)盤�,在平地上的蠕動(dòng)噪聲均較20%坡道上好�����。

圖3 兩種制動(dòng)盤匹配相同的摩擦片在平地和20%坡道上的蠕動(dòng)噪聲

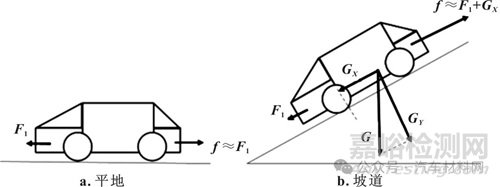

圖4為車輛在平地和坡道上的受力分析�����。當(dāng)車輛處于平地起步時(shí),車輛前進(jìn)的驅(qū)動(dòng)力來自于發(fā)動(dòng)機(jī)的初始輸出力F1,相應(yīng)的摩擦界面將形成與之相近的制動(dòng)力f≈F1�����。而當(dāng)車輛處于坡道上時(shí)�����,除了發(fā)動(dòng)機(jī)的初始輸出力F1�����,還有來自車身自重在坡道方向上的分量GX,相應(yīng)的摩擦界面將形成與之相近的制動(dòng)力f≈F1+GX�����。因此在坡道上起步時(shí),摩擦界面的動(dòng)�����、靜切換產(chǎn)生的能量更大���,導(dǎo)致蠕動(dòng)噪聲較大。

圖4 車輛在平地和坡道上的受力分析

對(duì)比兩種制動(dòng)盤的蠕動(dòng)噪聲可見�����,車削制動(dòng)盤的結(jié)果明顯優(yōu)于磨削制動(dòng)盤�。這是因?yàn)檐囅鞅P的條紋與摩擦方向一致,有利于摩擦副快速進(jìn)入磨合狀態(tài),因而產(chǎn)生的黏-滑振動(dòng)能量較小���。

此外���,隨著磨合里程數(shù)的增加,蠕動(dòng)噪聲逐漸降低并保持平穩(wěn)���,且兩者差異也逐漸減小���。主要原因是:隨著不斷的摩擦,摩擦副的有效接觸面積逐漸增大���,摩擦界面的貼合性越來越好���。因此黏滑振動(dòng)的幅度也隨著降低,以致蠕動(dòng)噪聲逐漸得到改善并保持穩(wěn)定�。

2.2 蠕動(dòng)噪聲臺(tái)架測(cè)試

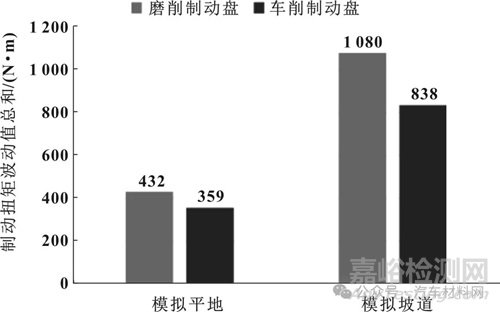

為了更加客觀反映蠕動(dòng)噪聲發(fā)生時(shí)的界面行為,在臺(tái)架進(jìn)行300次磨合制動(dòng)后測(cè)試模擬蠕動(dòng)噪聲得到扭矩波動(dòng)值總和如圖5所示���。圖中結(jié)果顯示�,模擬坡道測(cè)試記錄的扭矩波動(dòng)值的總和為800~1 200 N·m�,顯著大于模擬平地的300~400 N·m。而車削制動(dòng)盤產(chǎn)生的扭矩波動(dòng)值之和顯著低于磨削制動(dòng)盤,在平地模擬測(cè)試中�,車削制動(dòng)盤產(chǎn)生的扭矩波動(dòng)值總和比磨削制動(dòng)盤低17%;而在20%坡道模擬測(cè)試中�,兩者差異達(dá)到了22%。以上結(jié)果意味著�����,使用車削制動(dòng)盤可以顯著降低起步過程中的制動(dòng)扭矩波動(dòng)�,即摩擦副將具有更好的蠕動(dòng)噪聲性能,這一結(jié)果與實(shí)車測(cè)試結(jié)果具有良好的一致性���。

圖5 臺(tái)架模擬蠕動(dòng)噪聲的扭矩波動(dòng)值總和

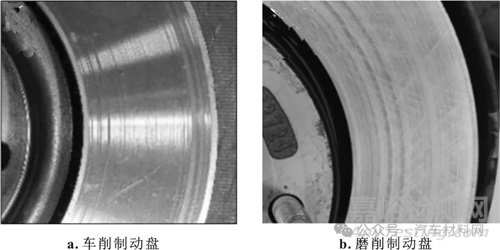

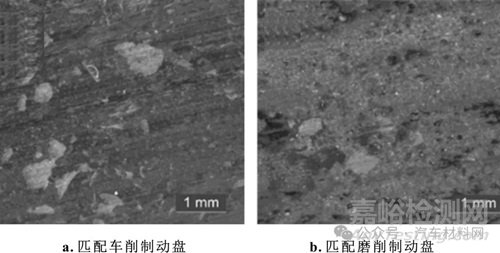

圖6和圖7分別為臺(tái)架模擬蠕動(dòng)噪聲測(cè)試后的制動(dòng)盤和摩擦片�。車削制動(dòng)盤的外觀光滑平整�����,原始的車削紋路變小�,產(chǎn)生了一些制動(dòng)摩擦紋路�,總體比較平整光滑。而磨削制動(dòng)盤表面依然可以看到原始的發(fā)散狀的加工紋路���,且出現(xiàn)了兩條暗色的同心圓���。進(jìn)一步觀察摩擦片的顯微鏡照片���,車削制動(dòng)盤所用的摩擦片表面形成了連續(xù)、光滑的摩擦面�,而磨削制動(dòng)盤所用的摩擦片表面相對(duì)粗糙,摩擦膜并未形成整體�����。由此可見�����,車削制動(dòng)盤的條紋與摩擦方向一致�,有利于摩擦界面盡快進(jìn)入良好的貼合狀態(tài),因此在蠕動(dòng)噪聲上產(chǎn)生了顯著的差異�����。

圖6 臺(tái)架模擬蠕動(dòng)噪聲測(cè)試后的制動(dòng)盤

圖7 臺(tái)架模擬蠕動(dòng)噪聲測(cè)試后的摩擦片

2.3 摩擦性能

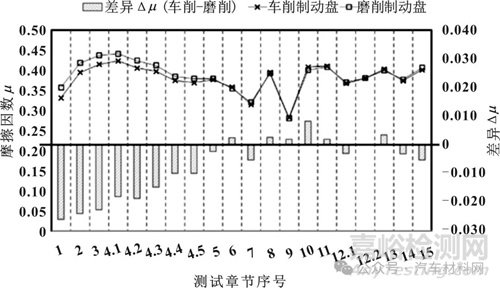

圖8是兩種制動(dòng)盤分別匹配相同的摩擦片得到的SAE J2522 AK-Master摩擦因數(shù)�。由圖可以看出,該摩擦材料配方的摩擦因數(shù)整體比較穩(wěn)定�,在不同的壓力、速度和溫度下���,均體現(xiàn)了良好的穩(wěn)定性�,平均摩擦因數(shù)為0.38~0.40。根據(jù)SAE J2522名義摩擦因數(shù)計(jì)算方式�,兩種狀態(tài)的制動(dòng)盤,在匹配相同的摩擦材料配方�����,兩者的名義摩擦因數(shù)分別為0.383和0.385�,且在各個(gè)測(cè)試章節(jié)中,均有一致的變化趨勢(shì)�����。

圖8 SAE J2522 AK-Master摩擦因數(shù)

兩者的差異(圖8的柱狀圖)主要體現(xiàn)在第1至第4.5章節(jié)���,采用車削制動(dòng)盤的初始摩擦因數(shù)���,略低于磨削制動(dòng)盤的初始摩擦因數(shù),兩者差異為負(fù)值�。造成這個(gè)差異的原因是磨削盤表面雜亂的條紋,增大了制動(dòng)盤的粗糙度�����,與摩擦片表面容易形成較多的接觸點(diǎn)���。而車削制動(dòng)盤表面紋路為同心圓形式�,與制動(dòng)盤的轉(zhuǎn)動(dòng)方向一致�,因此不利于摩擦片表面與制動(dòng)盤的咬合。但是�����,隨著制動(dòng)次數(shù)的不斷增加���,制動(dòng)盤表面的加工紋路逐漸消失�����,被摩擦產(chǎn)生的制動(dòng)劃痕所替代�����,因此當(dāng)程序進(jìn)入第4.4章節(jié)后���,兩種制動(dòng)盤在的摩擦因數(shù)逐漸接近一致。

2.4 磨損性能

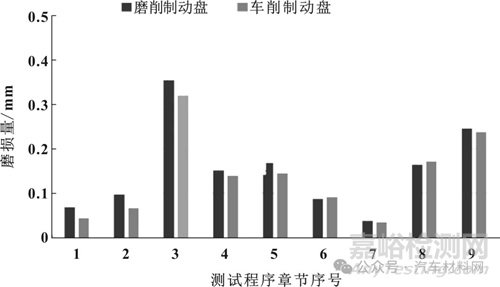

對(duì)不同種類的制動(dòng)盤�,采用SAE J2707A的程序研究了摩擦副的磨損性能�����,如圖9所示�����。由圖可以看到�,磨削制動(dòng)盤對(duì)應(yīng)的摩擦片在第1至第3章節(jié)的磨損量�,均高于用車削制動(dòng)盤的摩擦片,這與其前期摩擦因數(shù)較高的結(jié)果是一致的���。

圖9 采用兩種制動(dòng)盤的磨損性能

微觀上看�,制動(dòng)盤表面的加工紋路是具有一定深度的溝槽���,這些溝槽不斷與摩擦片摩擦���、切割,從而產(chǎn)生摩擦因數(shù)和摩擦副的磨損���。兩種制動(dòng)盤的摩擦界面微觀示意如圖10所示�����,車削制動(dòng)盤的紋路與摩擦方向一致���,有利于摩擦片和制動(dòng)盤的磨合,在摩擦界面上較快地形成穩(wěn)定連續(xù)的摩擦面�����。而磨削制動(dòng)盤不僅有摩擦平行方向���,還有垂直方向的溝槽�����,這些垂直方向的溝槽對(duì)摩擦片表面有較大的切削作用�,因此其摩擦因數(shù)相對(duì)較高�����,但同時(shí)也加大了摩擦片的磨損�����。這種條件下�,摩擦片表面的磨損機(jī)制為切削磨損�����,即摩擦片表面在硬度較大的制動(dòng)盤表面的切削作用下產(chǎn)生摩擦犁溝���,從而造成摩擦片表面的材料從基體上脫落。磨削盤表面垂直方向的紋路�����,使制動(dòng)盤表面難以形成連續(xù)的摩擦面���,從而使摩擦片的磨損量相對(duì)較大�。隨著制動(dòng)次數(shù)的增加�,摩擦界面都達(dá)到了較高的有效接觸面積,因此兩種制動(dòng)盤的摩擦因數(shù)差異和磨損差異都越來越小�,直至基本一致。

圖10 兩種制動(dòng)盤的摩擦界面微觀示意

3�、結(jié)論

本文采用一種成熟的摩擦材料配方,研究了不同表面特性的制動(dòng)盤性能�。基于本研究的數(shù)據(jù)�,得到以下結(jié)論:

(1)車輛蠕動(dòng)噪聲受車輛狀態(tài)影響較大,當(dāng)車輛處于坡道上,由于摩擦力需要平衡發(fā)動(dòng)機(jī)的初始輸出力和車輛自身重力分量���,因此車輛在坡道上會(huì)表現(xiàn)出更加惡劣的蠕動(dòng)噪聲性能�����。

(2)具有同心圓加工紋路的車削制動(dòng)盤,其加工紋路與摩擦方向一致�����,因而摩擦片表面較快地形成連續(xù)的摩擦面���,因此其蠕動(dòng)噪聲性能較好�。

(3)具有發(fā)射狀態(tài)加工紋路的磨削制動(dòng)盤�����,由于加工條紋形成了垂直于摩擦方向的溝槽�����,這些溝槽對(duì)摩擦片形成了較大的切削作用���,摩擦片的磨損機(jī)制主要為切削磨損�����,因此磨削盤的前期摩擦因數(shù)和磨損量相對(duì)較大�。同時(shí),這些垂直方向的溝槽使摩擦片表面難以形成連續(xù)的摩擦膜���,不利于摩擦因數(shù)穩(wěn)定���,因此起步噪聲性能相對(duì)較差。

(4)隨著制動(dòng)次數(shù)的增加�,兩種制動(dòng)盤在摩擦因數(shù)、磨損性能以及蠕動(dòng)噪聲方面的差異均逐漸減小���。

(5)基于本實(shí)驗(yàn)結(jié)果���,在摩擦副開發(fā)過程中,可以根據(jù)實(shí)際需求�����,選擇相應(yīng)表面特性的制動(dòng)盤���。

參考文獻(xiàn):

[1]李東.乘用車制動(dòng)噪聲及解決方法[J].內(nèi)燃機(jī)與配件,2021(19):129-130.

LI D.The brake noise and relative solutions on passenger car[J].Internal combustion engine &parts,2021(19):129-130.

[2] 張立軍,鄭一兵,孟德建,等.汽車制動(dòng)器摩擦顫振綜述[J].同濟(jì)大學(xué)學(xué)報(bào)(自然科學(xué)版),2016,44(3):420-426.

ZHANG L J,ZHENG Y B,MENG D J,et al.Literature survey of friction induced automotive brake groan[J].Journal of Tongji University(natural science),2016,44(3):420-426.

[3] AKAY A.Acoustics of friction[J].The journal of the Acoustical Society of America,2002,111(4):1525-1548.

[4] FUADI Z,MAEGAWA S,NAKANO K,et al.Map of low-frequency stick-slip of a creep groan[J].Proceedings of the institution of mechanical engineers,Part J:journal of engineering tribology,2010,224(12):1235-1246.

[5] BRECHT J,HOFFRICHTER W,DOHLE A.Mechanisms of brake creep groan[C]//Proceedings of SAE Technical Paper Series.Warrendale,PA,United States:SAE International,1997:3405-3411.

[6] ABDELHAMID M K.Creep groan of disc brakes[C]//Proceedings of SAE Technical Paper Series.Warrendale,PA,United States:SAE International,1995.

[7] FILIP P,RHEE S K.Contribution to the understanding of “stick-slip” friction and creep-groan phenomena in automotive brake materials[C]//Proceedings of EuroBrake 2020 Technical programme.Stansted,UK:FISITA,2020.

[8] LEE W K,JANG H.Moisture effect on velocity dependence of sliding friction in brake friction materials[J].Wear,2013,306(1/2):17-21.

[9] GAUTERIN F,GROCHOWICZ J,HAVERKAMP M,et al.Creep groan—phenomenology and remedy[J].ATZ worldwide,2004,106(7):15-18.

[10] ASHRAF N,BRYANT D,FIELDHOUSE J D.Investigation of stick-slip vibration in a commercial vehicle brake assembly[J].The international journal of acoustics and vibration,2017,22(3):326-333.

[11] 張立軍,張頻捷,孟德建.汽車盤式制動(dòng)器蠕動(dòng)顫振試驗(yàn)與理論分析[J].汽車工程,2016,38(9):1132-1139.

ZHANG L J,ZHANG P J,MENG D J.Tests and theoretical analysis of creep groan in vehicle disc brake[J].Automotive engineering,2016,38(9):1132-1139.

[12] KIM S J,CHO M H,CHO K H,et al.Complementary effects of solid lubricants in the automotive brake lining[J].Tribology international,2007,40(1):15-20.

[13] CHO K H,JANG H,HONG Y S,et al.The size effect of zircon particles on the friction characteristics of brake lining materials[J].Wear,2008,264(3/4):291-297.

[14] YOON S W,SHIN M W,LEE W G,et al.Effect of surface contact conditions on the stick-slip behavior of brake friction material[J].Wear,2012,294/295:305-312.

[15] FUADI Z,ADACHI K,IKEDA H,et al.Effect of contact stiffness on creep-groan occurrence on a simple caliper-slider experimental model[J].Tribology letters,2009,33(3):169-178.

[16] JANG H,LEE S J,FASH J W.Compositional effects of the brake friction material on creep groan phenomena[J].Wear,2001,251:1477-1483.

[17] GWEON J H,JOO B S,JANG H.The effect of short glass fiber dispersion on the friction and vibration of brake friction materials[J].Wear,2016,362/363:61-67.

[18] PARK C W,SHIN M W,JANG H.Friction-induced stick-slip intensified by corrosion of gray iron brake disc[J].Wear,2014,309(1/2):89-95.