摘 要 鋁合金整體副車架具有質(zhì)量輕���、結(jié)構(gòu)強(qiáng)度高以及后續(xù)裝配工序數(shù)少等特點(diǎn)�。以某大型中空封閉截面結(jié)構(gòu)鋁合金后副車架為對(duì)象,設(shè)計(jì)了3種不同的低壓鑄造成形工藝方案,并采用AnyCasting軟件進(jìn)行了充型及凝固過程模擬����。結(jié)果表明,在采用十字型進(jìn)水的第3種成形工藝方案下鋁合金熔體具有較好的充型能力及較優(yōu)的凝固順序�?���;诖_定的成形工藝方案進(jìn)行了鋁合金后副車架樣件試制,對(duì)關(guān)鍵部位進(jìn)行了微觀組織表征與力學(xué)性能測試。結(jié)果表明,鑄件表面光潔平整,無流痕���、欠鑄等缺陷,內(nèi)部組織致密,無縮孔����、縮松缺陷;α-Al晶粒細(xì)小,二次枝晶臂平均間距為18 μm;取樣部位抗拉強(qiáng)度為281 MPa,屈服強(qiáng)度為245 MPa,伸長率為5.52%,性能滿足使用要求�。

關(guān)鍵詞 后副車架;鋁合金;低壓鑄造;微觀組織;力學(xué)性能

汽車行業(yè)的飛速發(fā)展促進(jìn)了全球經(jīng)濟(jì)繁榮,同時(shí)也對(duì)資源環(huán)境產(chǎn)生了巨大的壓力,節(jié)能減排已成為汽車工業(yè)可持續(xù)發(fā)展的重要方向。副車架是底盤系統(tǒng)質(zhì)量占比最大的零件之一,對(duì)其進(jìn)行輕量化設(shè)計(jì)意義重大�。傳統(tǒng)副車架多采用鋼質(zhì)材料,而使用鋁合金副車架進(jìn)行替代可以實(shí)現(xiàn)減重30%~40%,能大幅提高整車的動(dòng)力與燃油經(jīng)濟(jì)性[1-4]。

當(dāng)前鋁合金副車架的成形工藝主要有鑄造����、擠壓�、鍛造、鋁管液壓成形等[5],其中鑄造是生產(chǎn)鋁合金副車架的主要方式之一�。與其他工藝相比,鑄造能夠生產(chǎn)形狀結(jié)構(gòu)相對(duì)復(fù)雜的零件,并且一次成形,生產(chǎn)效率高、加工工序少����、成本也較低[6]����。其中低壓鑄造優(yōu)勢明顯,其充型過程更易于控制;鑄造過程中壓力更大,可以保證充型的完整性,并且在壓力作用下凝固,能夠使組織更加致密,保證鑄件具有良好的力學(xué)性能���。

本研究以某大型中空封閉截面結(jié)構(gòu)鋁合金后副車架為對(duì)象,設(shè)計(jì)了3種不同的低壓鑄造成形工藝方案,并對(duì)其進(jìn)行仿真分析,選取優(yōu)化方案進(jìn)行試驗(yàn)驗(yàn)證,以期為低壓鑄造鋁合金副車架的生產(chǎn)提供參考���。

1、 低壓鑄造工藝方案設(shè)計(jì)

1.1 鑄件分析

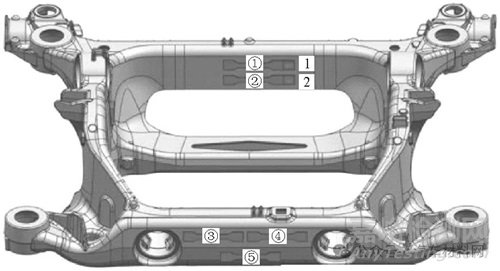

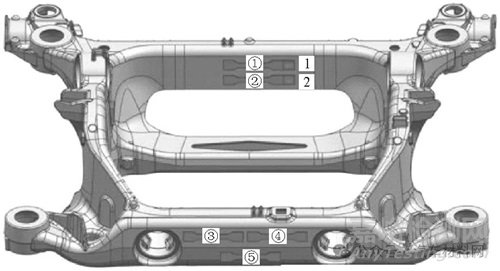

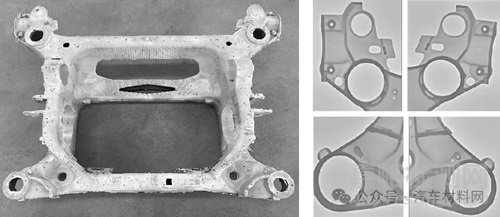

某汽車后副車架結(jié)構(gòu)見圖1,為中空封閉截面結(jié)構(gòu),輪廓尺寸為814.86 mm×1 134.6 mmm×356.5 mm,平均壁厚為4 mm,最小壁厚為0.4 mm,質(zhì)量為21.6 kg,是一種高強(qiáng)韌的大型復(fù)雜薄壁零件����。整體使用鋁合金鑄造,減重比達(dá)到33%。鑄件外觀要求:無明顯的流痕與裂紋,表面不能有氣泡;鑄件力學(xué)性能要求:抗拉強(qiáng)度≥270 MPa,屈服強(qiáng)度≥220 MPa,伸長率≥5%,測試標(biāo)準(zhǔn)為DIN50125����。此外,鑄件上4個(gè)與車身相連的襯套孔處要進(jìn)行X光檢測,不允許有縮孔、氣孔存在,執(zhí)行標(biāo)準(zhǔn)為ASTM E155�。

圖1 鋁合金后副車架及取樣部位

Fig.1 Aluminum alloy rear subframe and the sampling position

1.2 試驗(yàn)材料

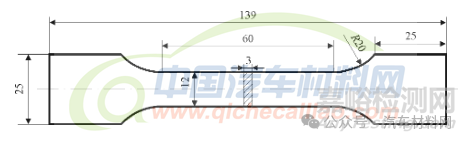

鑄造鋁合金中,Al-Si系合金有良好的流動(dòng)性,鑄造性能好,并且耐磨、耐腐蝕,常用于輪轂和副車架等汽車零部件的生產(chǎn)[7]����。選擇A356.0鋁合金,其抗拉強(qiáng)度高,伸長率好,適合副車架生產(chǎn),其化學(xué)成分見表1。

表1 A356.0鋁合金的化學(xué)成分

Tab.1 Chemical composition of A356.0 aluminum alloy %

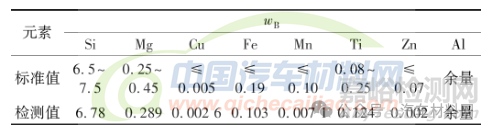

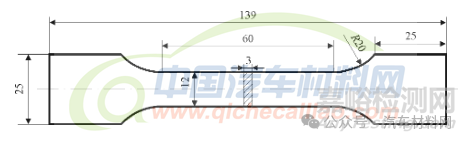

在鋁合金后副車架本體上取樣進(jìn)行微觀組織表征以及力學(xué)性能測試,取樣部位見圖1,淺灰色部位用于拉伸試驗(yàn)測試,將其從上至下依次編為①~⑤號(hào)���。拉伸試樣示意圖見圖2�。1、2號(hào)部位用于微觀組織檢測,共取兩個(gè)試樣,每個(gè)試樣測量5組數(shù)據(jù)以減少測量誤差,要求二次枝晶臂平均間距小于25 μm����。

圖2 拉伸試樣尺寸示意圖

Fig.2 Dimensions of the tensile specimen

1.3 工藝方案設(shè)計(jì)

該產(chǎn)品為中空結(jié)構(gòu)且形狀復(fù)雜,整個(gè)內(nèi)腔只能用砂芯成形。為了提高生產(chǎn)效率與產(chǎn)品品質(zhì),整體使用金屬型模具,分型面的選擇和重力鑄造一樣�。為了便于取出鑄件與下放型芯,開型后鑄件應(yīng)留在包緊力較大的上型中。此外,分型面還要考慮澆注系統(tǒng)與排氣孔的布置,綜合考慮,將分型面開在投影面積最大的部位�。

設(shè)計(jì)了3種澆注系統(tǒng),見圖3。方案1的充型方式與流道設(shè)計(jì)較簡單,直接從4個(gè)襯套口注水,同時(shí)在中部大圓孔底部添加兩處進(jìn)水口����。方案2在副車架上下兩側(cè)分別設(shè)有兩個(gè)Y型澆口,并在中部橫梁兩側(cè)加裝小澆口,同時(shí)為了防止在襯套孔處出現(xiàn)缺陷,設(shè)置冒口進(jìn)行補(bǔ)縮。方案3采用十字型進(jìn)水,開有多個(gè)內(nèi)澆道使鋁液從副車架四周同時(shí)進(jìn)入,上下兩側(cè)使用梳型流道平穩(wěn)進(jìn)水,左右兩側(cè)流道為橫梁與圓孔底部供給鋁液,同時(shí)在4個(gè)襯套口處加上冒口,在頂部多個(gè)薄壁位置處設(shè)置溢流槽�。

(a) 方案1 (b) 方案2 (c) 方案3

圖3 副車架3種不同的澆注方案

Fig.3 Different pouring schemes for rear subframe

2、 模擬仿真分析

借助數(shù)值仿真技術(shù)對(duì)鑄造工藝方案進(jìn)行驗(yàn)證優(yōu)化,可以得到產(chǎn)品充型與凝固順序,推測發(fā)生縮孔���、縮松的部位,優(yōu)化澆注系統(tǒng)與生產(chǎn)工藝參數(shù),為工藝設(shè)計(jì)提供參考,減少資源消耗,且提高開發(fā)合格率[8-12]���。

2.1 模擬仿真前處理及參數(shù)設(shè)置

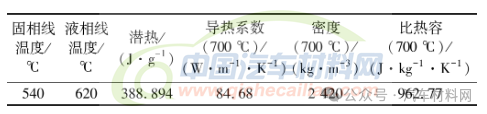

將后副車架網(wǎng)格大小大致劃分為3 mm,其余部位自動(dòng)過渡。在AnyCasting軟件中設(shè)置后副車架材料為A356.0鋁合金,模具材質(zhì)為H13鋼,砂芯選擇覆膜砂���。A356.0合金相關(guān)熱物性參數(shù)見表2����。

表2 A356.0鋁合金的熱物性參數(shù)

Tab.2 Thermophysical parameters of A356.0 aluminum alloy

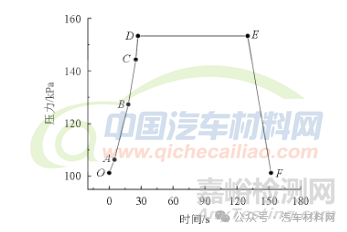

3種澆注方案使用相同的初始�、邊界條件,設(shè)置上模初始溫度為320 ℃,下模初始溫度為350 ℃,側(cè)模初始溫度為400 ℃,砂芯初始溫度為25 ℃,澆注溫度定為710 ℃。低壓鑄造的澆注過程一般分為升液�、充型、增壓���、保壓����、卸壓5個(gè)階段,為了提高鑄件質(zhì)量,將增壓階段細(xì)分為結(jié)殼段增壓���、結(jié)晶段增壓,詳細(xì)加壓曲線見圖4���。其中,OA段為升液段,金屬液沿升液管逐漸上升至型腔處,為了便于型腔內(nèi)氣體排出,此時(shí)金屬液應(yīng)平穩(wěn)上升。AB段為充型段,金屬液逐漸充滿整個(gè)型腔,當(dāng)金屬液充滿鑄件型腔后,立即進(jìn)行增壓,使型腔內(nèi)的合金液在一定壓力的作用下凝固結(jié)晶,這個(gè)階段被稱為增壓階段,即BD段,又分為結(jié)殼增壓段(BC)與結(jié)晶增壓段(CD)�。BC段的目的是使鑄件表層在一定壓力下先形成一層硬殼,保證后續(xù)過程不易出現(xiàn)黏砂現(xiàn)象。CD段金屬液由液態(tài)轉(zhuǎn)變?yōu)楣虘B(tài)開始結(jié)晶,此時(shí)壓力越大,補(bǔ)縮效果越好,故該段的增壓速率較大���。DE階段為保壓段,將最大壓力維持一定時(shí)間,在此階段中金屬液逐漸凝固,EF為卸壓階段�。

圖4 低壓鑄造工藝加壓曲線

Fig.4 Pressurization curve of the LPDC process

2.2 充型及凝固過程模擬

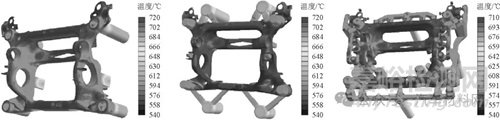

3種澆注方案下后副車架充型過程見圖5�。3種方案的充型過程中鋁液溫度均高于540 ℃,沒有出現(xiàn)凝固現(xiàn)象�。方案1與方案2在充型時(shí)最上層金屬液的最低溫度在液相線溫度以上,流動(dòng)性好,總充型時(shí)間分別為2.3 s與2.5 s�。方案3因?yàn)榱鞯馈部谳^多,在充型率為95%時(shí)上層金屬液溫度已經(jīng)接近液相線溫度,但由于最后充型位置為冒口�、溢流槽等,對(duì)于鑄件本體的影響不大,總充型時(shí)間為2.6 s。方案1與方案2的充型順序類似,受鑄件本體形狀與模具中擺放位置影響,鋁液最先從中間部位的內(nèi)澆道充型,而后底部兩個(gè)澆口部位進(jìn)水,充型率接近75%時(shí),才有鋁液從上部澆口進(jìn)入����。由于中間澆口位置不同,導(dǎo)致兩種方案的充型過程有差異,方案1的中間澆口位置更接近下部澆口,鋁液集中在型腔下部,在上部澆口充型時(shí),上部型腔內(nèi)鋁液高度與澆口高度不匹配,會(huì)導(dǎo)致上部鋁液匯流部位,即圖5b中①號(hào)區(qū)域產(chǎn)生沖擊,液流發(fā)生回旋,易產(chǎn)生氣孔與氧化夾渣,影響成品質(zhì)量,其最后充型位置在上部橫梁與中部小孔位置。方案2的中間澆口開在中央橫梁部位,在上部澆口開始充型時(shí),橫梁處鋁液有一定高度,見圖5e中②號(hào)區(qū)域,匯流沖擊小,液流相對(duì)平穩(wěn),其最后充型位置在上部兩支耳與襯套孔的冒口處���。方案3充型液流最為平穩(wěn),因?yàn)槠鋬?nèi)澆道較多,上下側(cè)使用梳型流道注水,共有10個(gè)內(nèi)澆道����。此外,左右兩側(cè)澆道分上下兩部分,下部從中間橫梁與大圓孔底部充型,上部通往支耳處,并設(shè)置許多溢流槽,使得鋁液頂部冷污合金熔體進(jìn)入溢流槽,從而有效避免在鑄件內(nèi)部形成夾渣���、卷氣等缺陷�。

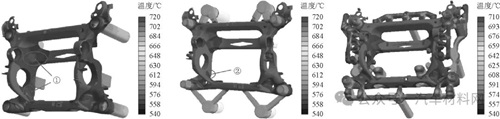

3種澆注方案下后副車架凝固過程見圖6����。3種方案的凝固過程類似,基本符合順序凝固原則,都是從鑄件上部的支耳以及3個(gè)橫梁的中部開始冷卻。這些位置遠(yuǎn)離澆口且壁厚較薄,最后凝固部位均位于4個(gè)襯套口與中央橫梁的兩側(cè)以及下端橫梁的圓孔處���。此外,在整個(gè)凝固過程中,澆口的溫度均在鋁液固相線溫度之上,具有一定的流動(dòng)性,整個(gè)凝固過程中一直發(fā)揮著補(bǔ)縮作用�。方案1的4個(gè)襯套孔與澆口直接相通,該處的補(bǔ)縮能力強(qiáng),不易產(chǎn)生缺陷,但在中央橫梁兩側(cè)與后部橫梁圓孔部位極易出現(xiàn)孤立液相區(qū),見圖6d中①號(hào)區(qū)域,產(chǎn)生縮孔、縮松缺陷�。對(duì)于方案2,雖然澆口不與襯套口直接相連,但在襯套口上部設(shè)置冒口,大圓孔頂部也設(shè)置溢流槽,能滿足補(bǔ)縮需求���。另外,由于中間澆口開在中央橫梁的兩側(cè),在鑄件冷卻凝固時(shí),該處鋁液受到一定壓力,也不易產(chǎn)生縮孔�、縮松缺陷,故此方案要優(yōu)于方案1,但是在下部橫梁的圓孔處由于沒有采取補(bǔ)縮措施,仍然容易產(chǎn)生缺陷,見圖6e中的②號(hào)部位����。方案3針對(duì)上述問題對(duì)澆注系統(tǒng)進(jìn)行了改進(jìn),不僅在襯套口上部設(shè)置冒口,同時(shí)在鑄件頂部設(shè)置多個(gè)溢流槽,還在下端橫梁圓孔處增加了冒口,因此其凝固順序最好,得到的鑄件品質(zhì)也最高。

(a) 方案1,充型率50%(b) 方案1,充型率75%(c) 方案1,充型率95%

(d) 方案2,充型率50%(e) 方案2,充型率75%(f) 方案2,充型率95%

(g) 方案3,充型率50%(h) 方案3,充型率75%(i) 方案3,充型率95%

圖5 模擬仿真得到的后副車架充型過程

Fig.5 Simulated filling process of the rear subframe

(a) 方案1,凝固25% (b) 方案2,凝固25% (c) 方案3,凝固25%

(d) 方案1,凝固50% (e) 方案2,凝固50% (f) 方案3,凝固50%

圖6 模擬仿真得到的后副車架凝固過程

Fig.6 Simulated solidification process of the rear subframe

3���、 樣件試制及驗(yàn)證

3.1 內(nèi)部品質(zhì)及顯微組織分析

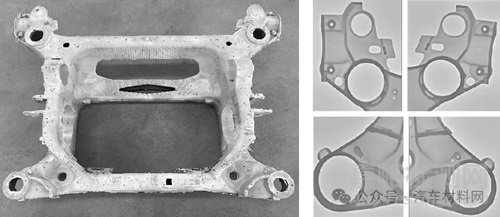

由分析得出工藝方案3最優(yōu),因此選擇此方案進(jìn)行樣件試制?��?刂其X液溫度為700~720 ℃,在保溫爐中通入氮?dú)膺M(jìn)行精煉,并加入Al-10Sr變質(zhì)塊進(jìn)行變質(zhì)處理,Sr含量控制在0.01%~0.02%,鋁液密度為2.64~2.70 g/cm3����。鑄件經(jīng)切冒口�、震砂后進(jìn)行535 ℃×6 h+200 ℃×6 h的T6熱處理。熱處理后的鑄件以及襯套孔處X射線探傷結(jié)果見圖7,可以看出鑄件外觀光滑平整,無流痕存在,也沒有發(fā)生澆不足與冷隔等缺陷,表面光潔度和尺寸精度較高����。X射線探傷結(jié)果也表明4個(gè)襯套孔處沒有細(xì)小的裂紋存在,內(nèi)部組織致密,無氣孔���、縮孔和縮松等缺陷,鑄件的內(nèi)部品質(zhì)較高。

(a) A356.0鋁合金后副車架實(shí)物圖(b) 襯套孔處X射線探傷結(jié)果

圖7 A356.0鋁合金后副車架實(shí)物圖與X射線探傷結(jié)果

Fig.7 A356.0 aluminum alloy rear subframe and X-ray

inspection results

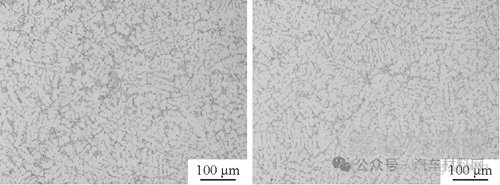

按照?qǐng)D2中深色部位取樣,經(jīng)砂紙粗磨���、精磨后使用W0.5金剛石拋光,用體積分?jǐn)?shù)為0.4%的HF溶液腐蝕10 s后酒精清洗���、吹干,在光學(xué)顯微鏡下觀察試樣的微觀組織,結(jié)果見圖8?���?梢钥吹?α-Al基體為白色樹枝狀枝晶,而呈現(xiàn)灰色團(tuán)狀分布的是Al-Si共晶組織,大部分分布在樹枝晶晶界處,細(xì)小且均勻。α-Al二次枝晶臂平均間距為18 μm左右,枝晶間距較短���。這是因?yàn)殇X液在凝固時(shí)受到一定壓力,與模具壁緊密貼合,冷卻速度快,晶粒得到較好的細(xì)化[13-14]����。

(a) 試樣1 (b) 試樣2

圖8 測試部位金相組織

Fig.8 OM microstructure of sampling positions

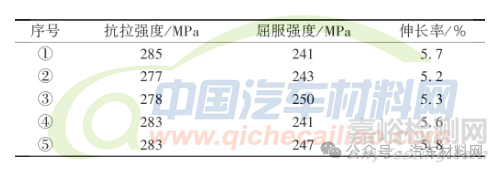

3.2 力學(xué)性能分析

力學(xué)性能測試結(jié)果見表3����?��?梢钥闯?5組數(shù)據(jù)的差異不大,表明后副車架力學(xué)性能較均勻,鑄件抗拉強(qiáng)度為281 MPa,屈服強(qiáng)度為245 MPa,伸長率為5.52%,均達(dá)到后副車架力學(xué)性能要求���。

表3 試樣的力學(xué)性能

Tab.3 Mechanical properties of the specimens

4、 結(jié) 論

(1)設(shè)計(jì)了3種后副車架低壓鑄造工藝方案,并基于AnyCasting軟件對(duì)其充型���、凝固過程進(jìn)行仿真,得出采用十字型進(jìn)水的工藝方案3的設(shè)計(jì)更為合理,其澆注過程最為平穩(wěn),無明顯的卷氣與紊流,在易發(fā)生缺陷的薄壁部位都加裝有冒口,鑄件基本自上而下進(jìn)行順序凝固,有利于補(bǔ)縮,減少縮孔����、縮松缺陷出現(xiàn)的概率。

(2)基于工藝方案3進(jìn)行樣件試制,結(jié)果表明低壓鑄造鋁合金后副車架表面光潔平整,無流痕���、澆不足與冷隔等缺陷,襯套孔等關(guān)鍵部位組織致密,無氣孔、縮孔縮松缺陷,鑄造內(nèi)部品質(zhì)較高����。

(3)測試部位的取樣分析得到α-Al二次枝晶臂平均間距約為18 μm,且綜合力學(xué)性能優(yōu)良,抗拉強(qiáng)度為281 MPa,屈服強(qiáng)度為245 MPa,伸長率為5.52%,低壓鑄造鋁合金后副車架性能滿足使用要求�。

參 考 文 獻(xiàn)

[1] 梁禮光. 轎車后副車架減重優(yōu)化設(shè)計(jì)方法研究及應(yīng)用[D].廣州: 華南理工大學(xué), 2014.

[2] 修坤,王成剛,馬林,等. 轎車鋁合金副車架鑄件鑄造工藝改進(jìn)[J]. 鑄造, 2017, 66(1): 75-77.

[3] 中國第一汽車股份有限公司.一種鋁合金副車架的低壓制備方法:中國, 201710099012.8[P]. 2017-07-07.

[4] 孫超. 鋁合金副車架在電動(dòng)汽車中應(yīng)用的必然性[J]. 科學(xué)技術(shù)創(chuàng)新, 2018(11): 170-171.

[5] 陳來,王占坤,鄒純,等.汽車用鋁合金副車架成形工藝及應(yīng)用現(xiàn)狀[J]. 鑄造, 2019, 68(4): 390-395.

[6] 史東杰,張宇,王連波,等. 汽車鋁合金副車架應(yīng)用現(xiàn)狀[J]. 輕合金加工技術(shù), 2015, 43(8): 16-19.

[7] 代后山,董迎暉,袁鶴中. 低壓鑄造鋁合金副車架的數(shù)值模擬及試驗(yàn)驗(yàn)證[J]. 特種鑄造及有色合金, 2020, 40(3): 290-293.

[8] 王狂飛,王凱,王有超,等. 某缸體鋁合金金屬型低壓鑄造工藝研究[J]. 熱加工工藝, 2012, 41(19): 43-44.

[9] 曲文君. 低壓鑄造鋁合金輪轂(H0157)的優(yōu)化設(shè)計(jì)[J]. 熱加工工藝, 2012, 41(15): 59-60.

[10] 葛世超,梁艷,曲媛,等. 差壓鑄造在薄壁復(fù)雜鋁合金鑄件生產(chǎn)中的應(yīng)用[J].熱加工工藝, 2012, 41(1): 48-49.

[11] 張喆,洪潤洲,周永江,等. 鋁合金復(fù)雜管鑄件樹脂砂型真空吸鑄工藝[J]. 熱加工工藝, 2012, 41(21): 29-31.

[12] 向小漢. 車架縱梁成形模設(shè)計(jì)與制造[J]. 熱加工工藝, 2013, 42(5): 113-116.

[13] 于順陽.現(xiàn)代鑄造設(shè)計(jì)與生產(chǎn)實(shí)用新工藝����、新技術(shù)、新標(biāo)準(zhǔn)[M].北京:中國當(dāng)代出版社, 2011.

[14] 童勝坤,尚淑珍,孫秀云,等. 低壓鑄造A356.2鋁合金輪轂輪輻的性能[J]. 特種鑄造及有色合金, 2012, 32(11): 1 030-1 033.