摘要 在中藥制造工業(yè)中����,質(zhì)量控制決定藥品的安全性、有效性及質(zhì)量的穩(wěn)定性�。而傳統(tǒng)質(zhì)量控制方式一般在批生產(chǎn)結(jié)束后對藥品進行抽樣離線檢測,這種方式不僅缺乏全面性�,且不能及時發(fā)現(xiàn)生產(chǎn)環(huán)節(jié)中存在的問題。過程分析技術(shù)(process analysis technology, PAT)采用過程檢測��、數(shù)學建模��、數(shù)據(jù)分析等技術(shù)對中藥制劑生產(chǎn)各個環(huán)節(jié)的關(guān)鍵質(zhì)量屬性(critical quality attributes, CQA)進行實時收集����、分析、反饋�、控制以及持續(xù)改進。PAT 在中藥制造工業(yè)中的應用是近年來研究的熱點之一��,其對中藥制劑生產(chǎn)質(zhì)量控制具有實時性�、系統(tǒng)性、無損綠色��、整體快速檢測等優(yōu)勢�,可有效保障中藥制劑質(zhì)量的穩(wěn)定性、提高生產(chǎn)效率��,并對中藥量-質(zhì)傳遞規(guī)律研究具有關(guān)鍵作用�。常用的PAT 有近紅外光譜、拉曼光譜��、在線微波等�,運用PAT 建立在線檢測模型是中藥生產(chǎn)實現(xiàn)智能制造的關(guān)鍵基礎性工作;通過PAT 獲得實時在線檢測數(shù)據(jù)并以此為基礎建立閉環(huán)控制模型是行業(yè)的關(guān)鍵共性技術(shù)難點����。該文采用系統(tǒng)文獻分析法總結(jié)歸納了國內(nèi)外相關(guān)文獻、政策法規(guī)以及生產(chǎn)應用等�,對過程分析技術(shù)的發(fā)展趨勢以及實際應用情況進行介紹匯總,以期為推動PAT 在中藥制造工業(yè)中的應用提供借鑒,助推中藥行業(yè)智能化轉(zhuǎn)型升級及高質(zhì)量發(fā)展�。

過程分析技術(shù)(process analytical technology,PAT)是以實時監(jiān)測原材料�、中間體及工藝流程中的關(guān)鍵質(zhì)量和性能特征為手段,建立起來的一種設計�、分析和控制生產(chǎn)過程的技術(shù)集成系統(tǒng),其目的是保證終產(chǎn)品的質(zhì)量[1]�。PAT 早已在石化[2-4]、紡織[5-6]�、農(nóng)業(yè)[7-8]、食品生產(chǎn)[9-10]等行業(yè)中實施����。2016 年我國頒布了《醫(yī)藥工業(yè)發(fā)展規(guī)劃指南》,明確提出:“開發(fā)應用基于過程分析技術(shù)的智能化控制系統(tǒng)����,建立質(zhì)量偏差預警系統(tǒng),最大限度約束����、規(guī)范和減少員工操作,促進GMP 嚴格執(zhí)行�,有效保證產(chǎn)品質(zhì)量穩(wěn)定”[11]。中藥有效物質(zhì)復雜且缺乏生產(chǎn)過程實時監(jiān)測手段�,導致中藥生產(chǎn)過程中表征質(zhì)量和療效的關(guān)鍵信息缺失�,PAT 在中藥制劑生產(chǎn)領(lǐng)域的應用相對滯后����。

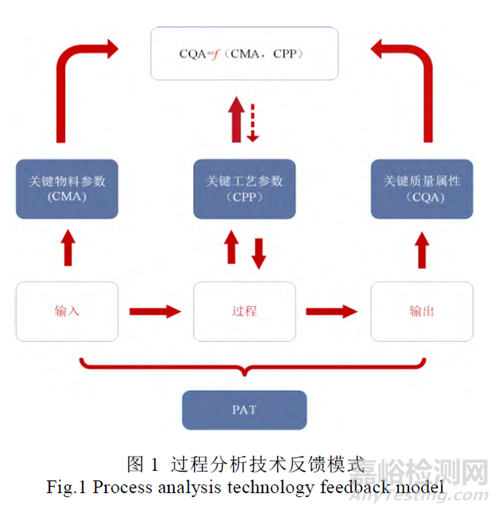

傳統(tǒng)中藥制造工業(yè)中�,除了批生產(chǎn)結(jié)束后對藥品進行抽檢,制藥生產(chǎn)過程中各關(guān)鍵節(jié)點還需人工定期取樣進行離線檢測����,以保證最終產(chǎn)品的質(zhì)量和療效,但這種質(zhì)量控制手段具有滯后性�、局限性、取樣不完全具備代表性等問題��。根據(jù)質(zhì)量源于設計(quality by design, QbD)理念與“全程質(zhì)量觀”����,產(chǎn)品質(zhì)量是設計和生產(chǎn)出來的,通過“藥材源頭-制劑工藝-制藥裝備-中藥制劑”全過程質(zhì)量控制與追溯等手段����,在保證藥品質(zhì)量均一穩(wěn)定方面更加科學有效[12]。PAT 旨在加強對生產(chǎn)過程的理解和控制��,是QbD 理念中不可或缺的工具����,通過PAT 實時識別和監(jiān)測關(guān)鍵工藝參數(shù)(critical process parameters, CPP)和關(guān)鍵質(zhì)量屬性(critical quality attributes, CQA)��,及時分析����、反饋����、控制生產(chǎn)過程可變性,見圖1��,在原材料�、工藝參數(shù)、制造環(huán)境和其他條件建立的設計空間中�,可準確地預測產(chǎn)品質(zhì)量[13]。

本文以過程分析技術(shù)��、在線檢測�、智能制造、近紅外檢測����、process analysis technology、on-line monitoring �、intelligent manufacturing ����、near infrared 等關(guān)鍵詞在“ 中國知網(wǎng)(CNKI) ” “ 萬方(Wanfang)”��、Science Direct�、PubMed Central 等數(shù)據(jù)庫及瀏覽器中搜索了從2013—2023 年的相關(guān)文獻資料����,結(jié)合企業(yè)生產(chǎn)實際應用,綜述了PAT 在中藥制造工業(yè)中的相關(guān)工具及在各生產(chǎn)環(huán)節(jié)中的應用現(xiàn)狀等��。

1�、過程分析技術(shù)(PAT)概述

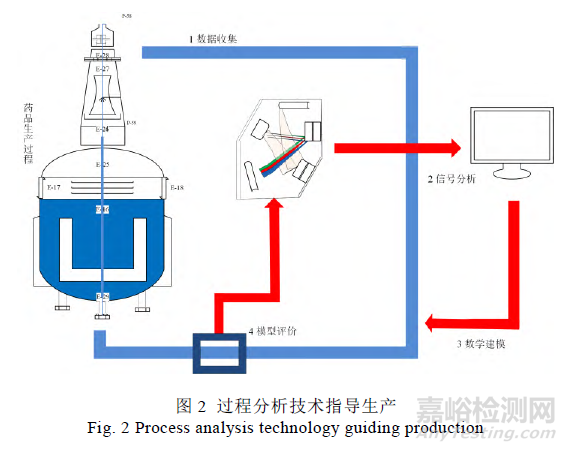

PAT 框架大致分為4 個部分:①用于獲得和分析數(shù)據(jù)的多變量工具;②現(xiàn)代工藝過程分析工具����;③終點監(jiān)控和工藝過程控制工具;④持續(xù)性改進和信息管理工具[14]��。運用PAT 工具對生產(chǎn)物料關(guān)鍵質(zhì)量屬性及工藝的關(guān)鍵參數(shù)進行實時監(jiān)控��,并對收集的數(shù)據(jù)分析����,根據(jù)生產(chǎn)數(shù)據(jù)反饋調(diào)整生產(chǎn)過程關(guān)鍵工藝參數(shù)�,以此及時發(fā)現(xiàn)生產(chǎn)過程中的問題以及保證產(chǎn)品質(zhì)量��。目前在制藥行業(yè)發(fā)展比較迅速并對行業(yè)帶來較大影響的PAT 主要有近紅外光譜技術(shù)����、拉曼光譜技術(shù)、微波技術(shù)等�。與傳統(tǒng)采用的定時離線檢測相比,PAT 通過在線或線內(nèi)的設備�,利用軟測量技術(shù)實時檢測、實時反饋��,更好地指導生產(chǎn)�,解決了離線檢測時間滯后、取樣分布不均等問題��,為實行過程質(zhì)量與工藝管理提供了支持��,為實現(xiàn)質(zhì)量控制和過程優(yōu)化奠定了基礎��,見圖2��。

1.1 近紅外在線檢測技術(shù)

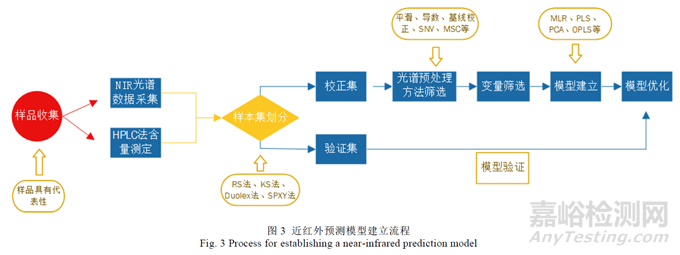

近紅外光譜(near infrared, NIR)是指波長范圍為780~2 526 nm 的電磁波�,見圖3,主要由CH�、N-H�、O-H 和S-H 等基團基頻振動的倍頻和合頻組成��,具有檢測速度快�、無需制樣、不破壞樣品等特點��,適于定量分析及定性鑒別�。由于具有這些特點,NIR 作為過程質(zhì)量分析具有顯著優(yōu)越性�,近年來已發(fā)展為應用最普遍的PAT 技術(shù)之一[15-19]��。

中藥制造過程近紅外裝備��、建模與應用是解決過程質(zhì)量控制的重要手段��。在國外��,近紅外檢測技術(shù)在制藥領(lǐng)域的應用已經(jīng)非常成熟����。歐洲藥典、英國藥典�、美國藥典已把近紅外檢測技術(shù)作為一種標準的檢測方法,并廣泛用于藥物生產(chǎn)各階段的定性�、定量分析��。國內(nèi)近紅外光譜分析領(lǐng)域也取得了重要進展�,近紅外分光光度法和拉曼光譜法分別在2005�、2010 年版《中國藥典》作為指導原則首次收載,并在后續(xù)版本的《中國藥典》中對技術(shù)要求和指導原則不斷完善����,為相關(guān)技術(shù)應用提供有效指導。

在光譜分析中�,尤其是NIR 區(qū)域,其吸收強度弱且譜區(qū)重疊嚴重�。此外,中藥成分多樣�,近紅外光譜信息復雜。因此����,用最簡單的最高點作為評估值是不確切的,需借助化學計量學方法從干擾嚴重的復雜光譜中提取信息�,并建立定性或定量模型,把模型導入標準軟件來分析模擬信號����,把分析數(shù)據(jù)轉(zhuǎn)換到集散控制系統(tǒng)(distributed control system, DCS)系統(tǒng)中去,形成生產(chǎn)控制信號,最終控制執(zhí)行元件(如溫控儀�、閥門等)[20]。收集代表性樣品并采集近紅外光譜��,建立近紅外檢測模型��,步驟見圖3��,模型建好后就可導入實際生產(chǎn)線中�,實時在線監(jiān)測生產(chǎn)過程。模型預測準確度常用均方根誤差(root mean square error, RMSE)以及對應的決定系數(shù)(R2)來表示�,一般RMSE 越接近0,R2 越接近1�,模型預測準確性越高[21]。

1.2 拉曼光譜在線檢測技術(shù)

拉曼效應是電磁輻射(electromagnetic radiation, EMR)的非彈性散射�,是輻射與分子振動之間能量交換的結(jié)果��,可用于定性及定量分析樣品的化學成分��。在拉曼光譜中����,用單色激光照射樣品,該光的能量高于使分子達到更高振動狀態(tài)所需的能量����,分析與入射光頻率不同的散射光譜可得到分子振動����、轉(zhuǎn)動等信息[22]�,拉曼光譜因為分析快速、非破壞性等特點在PAT 中得到廣泛的應用�。

分子在拉曼光譜和近紅外光譜具有不同的活性選擇規(guī)則,這2 種振動技術(shù)具有互補性�,即在近紅外光譜中產(chǎn)生良好信號的分子可能在拉曼光譜中產(chǎn)生弱信號,反之亦然����。拉曼光譜和近紅外光譜包含了所測樣品的化學成分和物理性質(zhì)(如顆粒表面、顆粒大小和形狀分布)的定性和定量信息[23]����。

1.3 在線微波檢測技術(shù)

微波檢測技術(shù)是非破壞性檢測技術(shù),不需要對樣品進行前處理����,且由于其快速采集和可提供實時數(shù)據(jù),是廣泛用于監(jiān)測材料關(guān)鍵質(zhì)量屬性(CQA)和實施PAT 的分析方法之一[24-29]����。微波檢測技術(shù)采用高精度諧振方式工作��,通過對微波頻率的連續(xù)掃描�,分析傳感器系統(tǒng)的諧振頻率��,在線微波技術(shù)是基于水分子和電磁場相互作用的結(jié)果����,當應用該技術(shù)檢測樣品時,磁場迅速改變極性��,樣品表面及內(nèi)部的水分子會根據(jù)電磁場的極性變化產(chǎn)生吸收或共振��,被水分子吸收的能量來自電磁場��,即導致電磁場能量損失��,這種能量損失的強度和水分子含量具有線性關(guān)系��,從而可對樣品整體水分進行綜合評價[30]����。微波檢測技術(shù)與NIR 相比����,具有更強的穿透力,可檢測樣品表面及內(nèi)部整體水分,且不一定需要使用化學計量學軟件建模����,在中藥工業(yè)生產(chǎn)中用于實時水分檢測具有明顯優(yōu)勢。

2����、PAT 在中藥工業(yè)生產(chǎn)中的實際應用案例

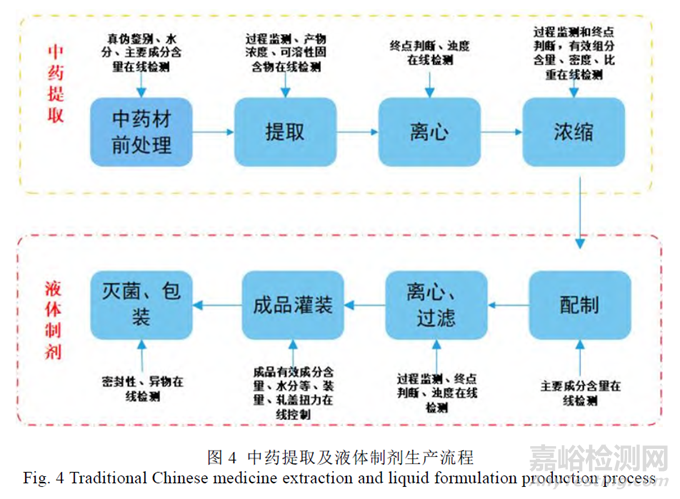

PAT 可在中藥工業(yè)生產(chǎn)全過程進行運用,從中藥提取到液體制劑和固體制劑��,各生產(chǎn)環(huán)節(jié)都可靈活運用PAT 技術(shù)實現(xiàn)在線檢測����,為實行連續(xù)生產(chǎn)助力。中藥生產(chǎn)過程中在線檢測點分布見圖4����。

2.1 PAT 在中藥提取生產(chǎn)過程控制中的應用

中藥提取是中藥生產(chǎn)過程必不可少的單元操作,其工藝方法�、工藝流程的選擇和設備配置都直接影響中藥制劑的內(nèi)在質(zhì)量和臨床療效,因此對中藥提取工藝過程中的關(guān)鍵工藝參數(shù)和關(guān)鍵質(zhì)量屬性進行在線檢測及控制尤為重要����。

2.1.1 原藥材入庫快檢

中藥化學成分十分復雜,且由于產(chǎn)地����、氣候不同��,不同批次的中藥材質(zhì)量差異相對較大�,此外還存在摻偽����、摻假等現(xiàn)象,因此不能僅依靠抽檢CPP 點放行����,借助PAT 對中藥原藥材進行在線入庫質(zhì)量快檢,快速鑒別有代表性的樣品產(chǎn)地及主要指標性成分含量��,區(qū)分真?zhèn)蝺?yōu)劣����,拒收不合格中藥材,劃分藥材質(zhì)量等級�,并按等級入庫儲存,建立原藥材質(zhì)量數(shù)據(jù)庫����,為原藥材加工調(diào)配提供依據(jù)��,在生產(chǎn)時采用混批投料的方式來解決藥材批次間質(zhì)量差異大的問題。如范林宏等[31]利用便攜式近紅外光譜技術(shù)對川貝母及其摻偽品進行快速鑒別及摻偽量快速檢測����,建立了川貝母摻偽質(zhì)量評價體系,可滿足川貝母現(xiàn)場無損真?zhèn)舞b別需求�;竇琳琳等[32]針對現(xiàn)場快速分析的需求,采用便攜式近紅外光譜儀建立東阿阿膠鑒別分析模型�,并優(yōu)選出特征波段,其模型能夠準確區(qū)分東阿阿膠和其他品牌阿膠�。文元新等[33]運用NIR 技術(shù)建立了中藥紅花中羥基紅花黃色素A(HSYA)和山柰酚的PLS 定量分析模型及正交偏最小二乘法(orthogonal partial least squares discriminantanalvsis analysis, OPLS-DA)分類模型,可用于紅花藥材中HSYA 和山柰酚的快速測定以及有效識別不同產(chǎn)地及采收年限的紅花樣品��。

2.1.2 中藥前處理水分含量檢測

中藥材水分含量是中藥前處理過程中的關(guān)鍵質(zhì)量指標�,直接影響藥材粉碎粒度及投料量的準確性。中藥材水分在線檢測常用的技術(shù)有在線近紅外(NIR)����、在線微波(in-line microwave, MR)等。在實際生產(chǎn)應用中微波技術(shù)比近紅外技術(shù)具有更高的穿透性����,MR 方法微波諧振腔中產(chǎn)生的雜散場穿透深度為2~5 cm,相較于NIR 方法更能代表物質(zhì)整體的水分含量����,非常適合于中藥材前處理質(zhì)量控制過程中的水分檢測�。例如冷胡峰等[34]運用在線微波技術(shù)實時迅速檢測凈山藥整體水分�,并和藥材烘干設備進行聯(lián)合調(diào)控,當微波檢測到凈山藥水分變化超出控制限度時����,藥材烘干溫度或傳送帶速度隨微波水分值發(fā)生變化,形成智能化閉環(huán)控制����,實現(xiàn)中藥材及飲片前處理水分的實時反饋控制。崔彭帝等[35]利用微波透射技術(shù)對8 種藥材進行快速水分定量檢測����,結(jié)果顯示,該技術(shù)可實現(xiàn)五味子��、酸棗仁����、茯苓、地龍����、百合、黃芩和炒雞內(nèi)金藥材含水率的高精度測量。

2.1.3 煎煮過程監(jiān)測及終點判斷

傳統(tǒng)中藥煎煮過程中��,通常以煎煮時間衡量提取轉(zhuǎn)移率�,缺乏過程質(zhì)量控制手段�,難以掌控煎煮過程中各成分濃度的實時變化,提取終點確定不精確[36]��。冷胡峰等[34]運用折光技術(shù)對中藥提取過程的可溶性固形物進行在線監(jiān)控�,將在線折光儀裝于提取罐的外循環(huán)管道上,實時檢測一����、二煎煮過程中的可溶性固形物含量變化,對數(shù)據(jù)進行分析建模��,分析煎煮液中固形物的成分與煎煮效果(指標成分)之間的關(guān)系��,為進一步優(yōu)化煎煮過程提供基礎數(shù)據(jù)��,從而實現(xiàn)在線監(jiān)控煎煮提取進度����。曾敬其等[37]運用在線NIR 技術(shù),建立了提取過程中沸騰時間狀態(tài)屬性的NIR 光譜移動窗口標準偏差模型����,代替人工觀察判斷����,促進中藥制造提取過程中的數(shù)字化��。劉薇等[38]采用在線紫外技術(shù)對中藥千年健提取過程進行實時監(jiān)控分析�,建立了提取液紫外光譜變化趨勢模型,實現(xiàn)對提取終點的判斷��。陳兆昱等[37]使用理想解排序法(technique for order preference by similarity to an ideal solution, TOPSIS)綜合考量丹參提取液中8 種有效成分的含量����,建立了以提取工藝和NIRS 數(shù)據(jù)為自變量,提取液有效成分含量為因變量的人工神經(jīng)網(wǎng)絡模型����,模型可根據(jù)各批次丹參的近紅外數(shù)據(jù)調(diào)整相應的提取工藝,實現(xiàn)對中藥材質(zhì)量波動產(chǎn)生的提取物質(zhì)量差異進行補償����,減少提取液之間的質(zhì)量差異,提升中藥產(chǎn)品的質(zhì)量一致性��。

2.1.4 濃縮過程關(guān)鍵質(zhì)量參數(shù)在線控制

濃縮液的相對密度是中藥濃縮過程的關(guān)鍵質(zhì)量控制參數(shù)����。若濃縮后料液相對密度過低會增加后工序干燥操作時間�,而相對密度過高會影響濃縮液流動性及干燥后的特性��,影響浸膏過濾及其均一性����。徐芳芳等[40]采用近紅外技術(shù)�,應用偏最小二乘法(PLS)建立青蒿濃縮過程在線快速檢測模型,可滿足青蒿生產(chǎn)過程中質(zhì)量檢測要求�。吳春艷等[41]采集摩羅丹水提液濃縮過程的在線近紅外光譜,運用偏最小二乘法建立芍藥內(nèi)酯苷�、芍藥苷、密度和固含物4 個關(guān)鍵質(zhì)控指標的定量校正模型�,模型預測結(jié)果準確可靠,可實現(xiàn)摩羅丹水提液濃縮過程中關(guān)鍵質(zhì)控指標含量在線檢測以及在線質(zhì)量控制����。李偉等[42]在線采集胃蘇顆粒減壓濃縮過程時的樣品,采用近紅外光譜(NIRS)結(jié)合偏最小二乘法(PLS)分別建立柚皮苷����、橙皮苷、新橙皮苷和密度的定量矯正模型��。模型預測結(jié)果可靠,可用于胃蘇顆粒濃縮過程中柚皮苷��、橙皮苷����、新橙皮苷和密度的在線定量測定。

2.1.5 干燥過程多指標在線檢測

噴霧干燥是一種把液體物料通過噴霧使其微?;诟稍锸抑信c熱風接觸使水分迅速蒸發(fā)����,從而直接獲得粉粒制品的干燥方法。NIR 區(qū)域?qū)λ臋z測吸收非常顯著�,因此固體粉粒中的水分很容易被測出。如江中健胃消食片浸膏粉在噴霧干燥過程中����,采用在線近紅外技術(shù)對浸膏粉水分、橙皮苷含量�、粒徑等關(guān)鍵質(zhì)量指標實時監(jiān)測,獲取實時質(zhì)量信息����,加強生產(chǎn)過程控制,確保最終產(chǎn)品質(zhì)量的均一性����,是實時監(jiān)控中藥浸膏粉質(zhì)量的有效手段[34]����。此外�,通過對多批次噴霧干燥后浸膏粉水分實際監(jiān)測數(shù)據(jù)的觀測,以水分作為新的依據(jù)變量�,形成新的整體控制邏輯,最終形成以在線近紅外檢測為基礎可動態(tài)調(diào)節(jié)水分的水分-進風溫度的閉環(huán)控制邏輯����。劉靜等[43]運用外部參數(shù)正交化( external parameter orthogonalisation, EPO)重構(gòu)小柴胡顆粒近紅外PLS 模型��,驗證結(jié)果顯示EPO 重構(gòu)可顯著提升模型的穩(wěn)定性和準確性��。

2.1.6 構(gòu)建智能化閉環(huán)控制模型

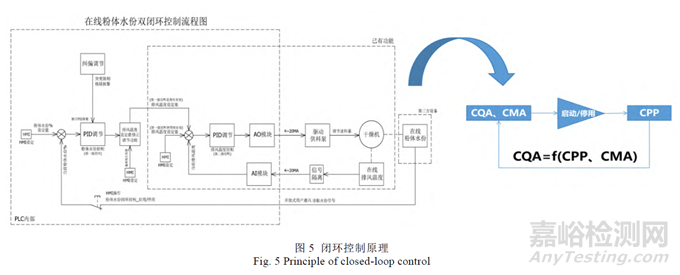

結(jié)合在線檢測技術(shù)�,通過檢測關(guān)鍵質(zhì)量屬性(CQA)調(diào)控關(guān)鍵工藝參數(shù)(CPP)�,建立中藥提取“工藝-質(zhì)量”智能化閉環(huán)控制模型,使生產(chǎn)過程關(guān)鍵工藝參數(shù)的動態(tài)自主調(diào)節(jié)及實時優(yōu)化����,從而實現(xiàn)各控制點關(guān)鍵質(zhì)量屬性成為工藝設備穩(wěn)態(tài)控制充分且必要的條件。此外�,建立提取過程質(zhì)量控制閉環(huán),實現(xiàn)超趨勢物料分流與處理����,見圖5��。當濃縮液指標成分含量偏低時��,通過藥材質(zhì)量數(shù)據(jù)庫��,快速調(diào)配高含量藥材進行提取并與低含量物料混合�,完成藥材入庫��、前處理��、煎煮����、靜置到濃縮工序的閉環(huán)調(diào)節(jié)��,實現(xiàn)提取物質(zhì)的均一穩(wěn)定����,解決藥材批次間差異大的問題,打造高效制造��、質(zhì)量均衡的中藥連續(xù)制造生產(chǎn)體系��。

2.2 PAT 在中藥液體制劑生產(chǎn)過程控制中的應用

2.2.1 液體制劑配制過程在線檢測

產(chǎn)品主成分含量是液體制劑配制過程中的關(guān)鍵質(zhì)量參數(shù)�,主成分含量的準確穩(wěn)定是決定液體制劑質(zhì)量的主要因素之一。采用PAT 對配制過程中主成分含量進行快速分析����,確保中間產(chǎn)品的質(zhì)量,縮短檢測時間��,提高效率����。例如陳卡卡等[44]采用近紅外在線檢測參靈草溶液配制過程中腺苷和人參皂苷的含量��,將腺苷和人參皂苷的光譜數(shù)據(jù)與相應的理化檢測數(shù)據(jù)關(guān)聯(lián)����,采用偏最小二乘法(PLS)建立模型,樣品含量與近紅外光譜數(shù)據(jù)之間呈明顯的線性關(guān)系����,驗證發(fā)現(xiàn)����,模型預測結(jié)果與實驗室檢測結(jié)果具有較強的匹配性����,說明采用近紅外技術(shù)對液體制劑配制過程中關(guān)鍵質(zhì)量參數(shù)進行在線檢測是完全可行的。陳蓓等[45]在紅參乙醇回流提取過程中����,在線采集提取液的近紅外光譜,用競爭適應性重加權(quán)采樣算法(competitive adaptive reweighted sampling, CARS)��,無信息變量消除法(uninformative variable elimination, UVE)�,連續(xù)投影算法(successive projections algorithm, SPA)和隨機蛙跳(random frog, RF)4 種算法進行光譜篩選����,以提取液中含量高的人參皂苷Rg1 和含量低的人參皂苷Rc 為對象,建立PLS 模型����,實現(xiàn)紅參提取生產(chǎn)過程中關(guān)鍵質(zhì)量參數(shù)人參皂苷Rg1 和人參皂苷Rc 含量的在線監(jiān)控,為實現(xiàn)快速簡便的紅參提取液質(zhì)量監(jiān)測提供技術(shù)參數(shù)����。

2.2.2 液體制劑離心����、過濾過程在線檢測

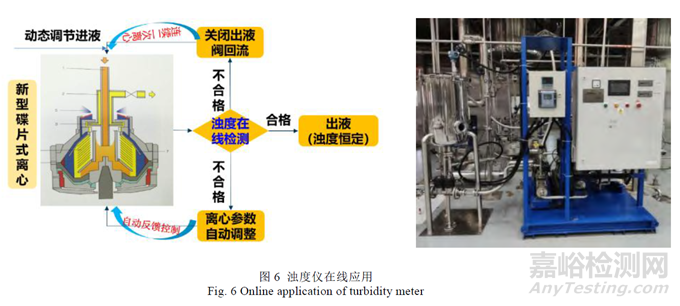

離心過濾是液體制劑的必要生產(chǎn)環(huán)節(jié)����,該步驟可去除一些不溶雜質(zhì)。碟片式離心機具有生產(chǎn)效率高�、自動排渣等優(yōu)勢,是目前常用的離心設備之一����,把濁度儀與碟片式離心機進行集成,實現(xiàn)濁度儀的在線應用����,將檢測結(jié)果及時反饋至離心機控制系統(tǒng),調(diào)節(jié)設備參數(shù)控制�,不合格產(chǎn)品進行二次離心、合格產(chǎn)品流入下一道工序��,實現(xiàn)出液濁度恒定�,保障產(chǎn)品質(zhì)量及生產(chǎn)連續(xù)性�,見圖6。倪鴻飛等[46]針對銀參通絡膠囊關(guān)鍵工藝銀杏葉大孔樹脂純化過程��,建立遺傳算法優(yōu)化的極限學習機定量分析模型,實現(xiàn)對洗脫液中槲皮素����、山柰酚和異鼠李素3 種成分含量的近紅外光譜快速測定。王永香等[47]測定樣本中新綠原酸����、綠原酸、隱綠原酸及固含物的量�,應用統(tǒng)計過程控制技術(shù)建立4 個指標的定量放行標準,并采用中心組合設計制備13 個批次不同工藝條件下的青蒿金銀花醇沉樣本作為驗證集��,驗證定量實時放行標準的準確性�,結(jié)果表明建立的單變量過程統(tǒng)計方法能更好地監(jiān)控生產(chǎn)過程,對終點樣本進行判斷����,達到實時放行的目的�����。

2.2.3 液體制劑灌封過程

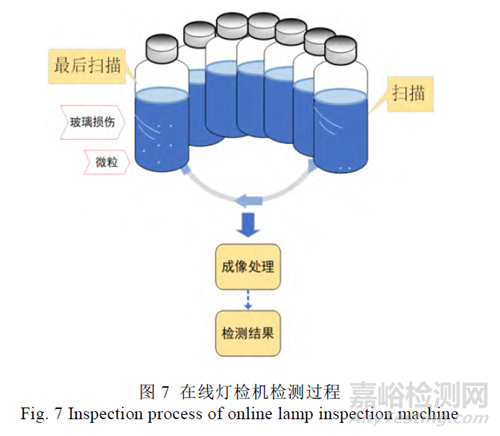

液體制劑在罐封過程中�,可能會出現(xiàn)藥液中混入雜質(zhì)�、罐裝瓶破損或出現(xiàn)劃痕等問題,需要對瓶身外觀缺陷及藥液中雜質(zhì)進行檢測。在線燈檢機采用高速視覺相機對藥液雜質(zhì)和瓶身外觀瑕疵進行快速識別���,燈檢機工作時將每個瓶子高速旋轉(zhuǎn)���,再突然停下,利用液體運動的慣性�,瓶子停在光電系統(tǒng)時微粒和液體還在運動狀態(tài),處理器偵測液體中的懸浮物質(zhì)�����,在線實時獲得被檢測物的實際影像�����,同時顯示檢測結(jié)果[48]���。檢測過程見圖7���。對比傳統(tǒng)人工燈檢的方法,在線燈檢機不僅檢測效率高而且穩(wěn)定可靠���,其漏檢率和誤檢率非常低�����,還可避免人工長期燈檢后用眼疲勞問題�。此外�����,所有燈檢圖像及統(tǒng)計數(shù)據(jù)實時儲存在硬盤上或輸出至生產(chǎn)實施系統(tǒng)(manufacturing execution system, MES)�,可形成電子批紀錄或用于燈檢質(zhì)量大數(shù)據(jù)分析。

3�����、PAT 在GMP 管理中的作用

3.1 生產(chǎn)工藝過程管理的優(yōu)化

藥品生產(chǎn)質(zhì)量管理規(guī)范(good manufacturing practice, GMP)規(guī)定藥品生產(chǎn)要嚴格按照批準的工藝來進行���,而PAT 倡導在遵循規(guī)章程序的同時�,用科學的設計和質(zhì)量的保障實現(xiàn)規(guī)章管理的靈活性�����,從而不斷地改進和創(chuàng)新�����。從實驗室到實際生產(chǎn)的過程中,批準的工藝相對是固定的���,但生產(chǎn)企業(yè)的原材料�、生產(chǎn)設備的性能���、生產(chǎn)規(guī)模�����、生產(chǎn)環(huán)境等相對是變動的���,這就要求生產(chǎn)中能根據(jù)不同的條件來進行實時監(jiān)測與管理。PAT 是在實施原位監(jiān)測和詳實數(shù)據(jù)的基礎上對工藝過程終點進行判斷�����,確保產(chǎn)品質(zhì)量���,減少生產(chǎn)周期�����。例如流化床制粒階段至關(guān)重要的參數(shù)是顆粒大小分布(particle size distribution���,PSD)�,使用PAT 工具中的聚焦光束反射測量儀(focused beam reflectance measurement,FBRM)實時監(jiān)測顆粒生長狀態(tài)�����,分析生產(chǎn)工藝參數(shù)對PSD 的影響�,基于實時監(jiān)測數(shù)據(jù)為制粒的具體終點判斷�、過程控制提供依據(jù),做到了對生產(chǎn)工藝的充分理解與控制���,避免了傳統(tǒng)離線取樣分析帶來的污染以及復雜的驗證工作�,最大程度地確保了制粒環(huán)節(jié)的產(chǎn)品質(zhì)量[49]���。

3.2 質(zhì)量控制的優(yōu)化

傳統(tǒng)中藥制劑質(zhì)量控制均采用離線模式:即在各生產(chǎn)環(huán)節(jié)結(jié)束后�,對中間體進行取樣檢測�����,檢驗達標后才能進入后續(xù)生產(chǎn)環(huán)節(jié)���,直至獲得成品�,再對成品進行抽樣檢測。PAT 能對生產(chǎn)工藝過程中的關(guān)鍵工藝參數(shù)�、關(guān)鍵質(zhì)量屬性等進行及時測量,糾正了傳統(tǒng)中間抽樣檢驗易引入污染和差錯�����、不能及時控制等缺陷�����,保證了生產(chǎn)連續(xù)性���,降低了產(chǎn)品的質(zhì)量風險及檢驗成本�����,PAT 相較于傳統(tǒng)的中間控制與監(jiān)測而言優(yōu)勢明顯���。

3.3 實時放行與驗證

隨著GMP 管理理論的發(fā)展,人們越來越深切地認識到�����,僅憑質(zhì)量檢驗難以保證和提高產(chǎn)品質(zhì)量���,尤其是那些質(zhì)量出現(xiàn)問題就會產(chǎn)生嚴重后果的藥品���。GMP 認為�����,產(chǎn)品質(zhì)量的優(yōu)劣不僅依靠檢驗方法,更依靠設計開發(fā)���、生產(chǎn)控制及物流管理等產(chǎn)品制造的所有環(huán)節(jié)���,即質(zhì)量來源過程。而實時放行(real time release testing, RTRT)作為基于工藝數(shù)據(jù)評估和確保中控物質(zhì)和(或)最終物質(zhì)符合可接受質(zhì)量標準的能力�,體現(xiàn)了GMP 藥品質(zhì)量控制以生產(chǎn)過程控制為中心的基本思想,要對中控物質(zhì)或最終產(chǎn)品進行實時放行�����,必須以在生產(chǎn)過程中反應參數(shù)和物料性能的監(jiān)測數(shù)據(jù)���,以及與工藝控制的有效結(jié)合為基礎�,才能確保實時放行的可靠性與科學性�,也可以證明每批物料生產(chǎn)都符合法定的質(zhì)量標準�。切實將對藥品的質(zhì)量控制從以前的“事后控制”轉(zhuǎn)為“事前控制”和“事中控制”���。對于生產(chǎn)工藝的驗證,PAT 提供詳實數(shù)據(jù)�����,邊生產(chǎn)邊驗證�,通過數(shù)據(jù)的不斷積累與分析,來進行工藝的驗證�����,同時也為工藝的革新提供強有力的支持�����。

4���、結(jié)論

在全球視野下�,過程分析技術(shù)在中藥制造工業(yè)生產(chǎn)中的應用日益成為發(fā)展趨勢���。2017 年我國正式加入ICH 以后�����,加速推動PAT 相關(guān)技術(shù)和法規(guī)的研究���,2022 年8 月已正式頒布了《化藥及原料藥連續(xù)制造指南》�,2023 年11 月頒布了《中藥口服制劑生產(chǎn)過程質(zhì)量控制研究技術(shù)指導原則(征求意見稿)》�����,為行業(yè)開展中藥口服制劑生產(chǎn)過程質(zhì)量控制研究���,提高中藥質(zhì)量可控性提供了參考和指導,必將加速推動PAT 在中藥生產(chǎn)中的應用���。

PAT 的應用貫穿于中藥制造工業(yè)生產(chǎn)全過程�,有利于保障最終產(chǎn)品質(zhì)量的穩(wěn)定性�。一些實際應用案例表明,中藥生產(chǎn)中實施過程監(jiān)測可有效提高對生產(chǎn)過程的認識和理解�,切實提高產(chǎn)品質(zhì)量,解決傳統(tǒng)質(zhì)量控制方法存在滯后性�、取樣不具備代表性以及人為操作誤差等問題。PAT 在中藥生產(chǎn)中的應用涉及中藥藥劑學���、自動控制���、化學計量學�、數(shù)學�、計算機等多學科的交叉融合。企業(yè)在PAT 的實施過程中�,不但要注重專門組建多學科交叉的人才團隊,而且要強化與高校聯(lián)合開展深入研究�,對技術(shù)難題進行專項攻關(guān),為加快推動PAT 在實際生產(chǎn)中的應用奠定基礎�。

生產(chǎn)高質(zhì)量中藥制劑產(chǎn)品是中藥現(xiàn)代化的發(fā)展目標。中藥質(zhì)量穩(wěn)定與人民群眾的健康需求息息相關(guān)���,隨著智能制造���、連續(xù)制造以及QbD 理念的發(fā)展應用[50],PAT 的應用也越來越廣泛�,在中藥制造工業(yè)生產(chǎn)中融入過程分析技術(shù),對生產(chǎn)過程關(guān)鍵工藝參數(shù)�、狀態(tài)參數(shù)、物料關(guān)鍵質(zhì)量屬性等實時在線檢測�����,更好地保障藥品質(zhì)量,推動中藥生產(chǎn)智能化轉(zhuǎn)型升級�����。隨著PAT 的快速發(fā)展和監(jiān)管系統(tǒng)與政策法規(guī)的制定和完善���,中藥制造的數(shù)字化和智能化水平將進一步提高并進入快速發(fā)展的通道���。