固體分散體技術(shù)在提高難溶性藥物溶解性和生物利用度方面應(yīng)用廣泛��,從拜耳和Janssen等公司所透露的處方前研究決策樹中可見���,該技術(shù)已被作為小分子創(chuàng)新藥開發(fā)的重要制劑手段之一��。而在越來越多創(chuàng)新藥(原研)采用了這一技術(shù)的形式下���,仿制藥的開發(fā)中相應(yīng)的有越來越多的項(xiàng)目需要對該其進(jìn)行細(xì)致深入的研究和應(yīng)用。當(dāng)前工業(yè)化最成熟的固體分散體制備技術(shù)主要基于熱熔法和溶劑蒸發(fā)法���;后者又主要用到噴霧干燥系統(tǒng)或流化床設(shè)備���。在采用流化床制備固體分散體時(shí),需要先將原料和載體等輔料溶解于適當(dāng)?shù)娜軇┲兄苽錇樗幰海賹⑺幰簢婌F到流化床中處于流化狀態(tài)的其他輔料上��,快速除去溶劑而形成固分�����。本文對這一技術(shù)下溶劑系統(tǒng)選擇和工藝參數(shù)摸索等重要細(xì)節(jié)進(jìn)行了梳理和剖析��,望能對大家的研發(fā)工作添磚加瓦���。

一���、固體分散體的應(yīng)用現(xiàn)狀盤點(diǎn)

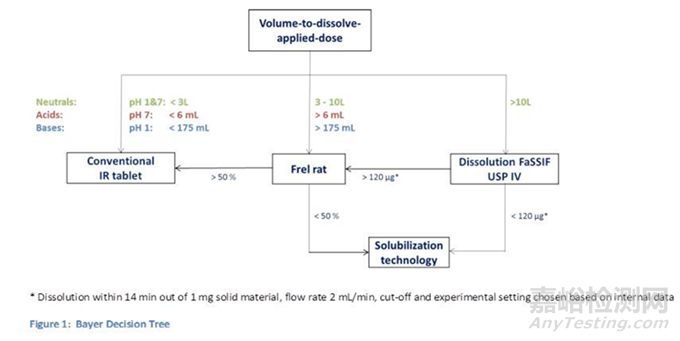

固體分散體技術(shù)(下文簡稱“固分”)在當(dāng)前的藥物制劑研究中應(yīng)用日益廣泛,在拜耳公司透露的創(chuàng)新藥處方前研究決策樹中可窺見�����,固分已經(jīng)成為增溶和增加生物利用度的主要手段之一���,如圖1所示[1]��。

圖1:拜耳藥業(yè)官網(wǎng)透露的其早期劑型決策樹

(Enabling techology主要包括固體分散體���、納米���,以及脂質(zhì)給藥系統(tǒng))

當(dāng)前已有大量產(chǎn)品采用固分技術(shù)�����,部分在FDA已上市的固分及其所用技術(shù)如表1所示��。

表1 部分FDA已獲批的固體分散體制劑所用技術(shù)列舉[2]

如表1所示�����,當(dāng)前已上市的固分制劑大多基于熱熔和溶劑蒸發(fā)兩個(gè)制備理論���,由于熱熔法對原料和載體材料熔點(diǎn)和穩(wěn)定性的要求更為苛刻��,當(dāng)前應(yīng)用更多的是溶劑蒸發(fā)法��。

采用溶劑蒸發(fā)法制備固分時(shí)��,需要先將原料和聚合物載體等輔料溶解于適當(dāng)?shù)娜軇┲兄苽錇樗幰?����,再快速除去溶劑而使原料以分子或無定形狀態(tài)截留于載體中���。目前應(yīng)用最多的溶劑去除方法包括:在噴霧干燥設(shè)備中直接將藥液噴干��,或者在流化床中將藥液噴霧到其他填充劑��、微丸等惰性輔料上[2]���。

二、固體分散體研究中常見問題

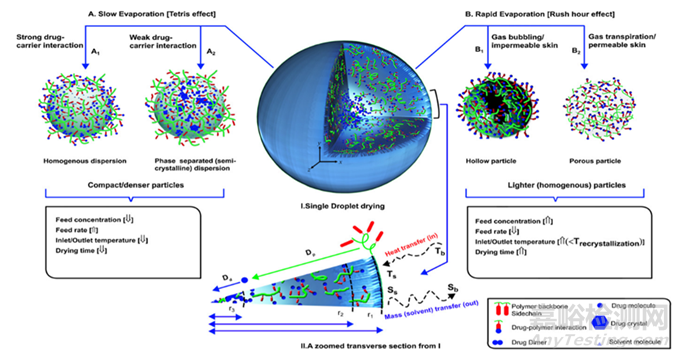

理論上�����,由于溶劑快速干燥��,原料來不及結(jié)晶���,而是被截留在高分子聚合物中�����,所制備的樣品中原料為無定形[3]���,如圖2所示。

圖2:液滴干燥過程對原輔料分布的影響

如上圖�����,在液滴緩慢干燥時(shí),原料分子具有足夠的時(shí)間堆疊和重排��,在原料和聚合物分子間作用力較弱時(shí)可能重新形成結(jié)晶��,導(dǎo)致所制備的固分中存在結(jié)晶態(tài)的原料�����,進(jìn)而導(dǎo)致溶出��、生物利用度�����,以及穩(wěn)定性等問題���;而液滴快速干燥時(shí),原料重結(jié)晶的可能性則較低��,但工藝參數(shù)仍然會對所制備固分中原料和載體的分布狀態(tài)�����、物料形態(tài)、表面特性等造成影響��,進(jìn)而對其在體外或體內(nèi)溶出過程中��,以及穩(wěn)定性過程中的結(jié)晶趨勢造成影響��。

除原料已經(jīng)結(jié)晶的情形外���,原輔料在固分中的分布差異很難通過XRD或DSC等常規(guī)檢測手段進(jìn)行判斷��,因此��,在固分的創(chuàng)新藥開發(fā)中��,常會出現(xiàn)批間溶出/穩(wěn)定性的差異�����,甚至對臨床樣品的藥效產(chǎn)生影響的問題��;而在仿制中則經(jīng)常出現(xiàn)自研和參比在XRD和DSC等檢測手段顯示確實(shí)都是“無定形”���,但體外溶出卻不相似,甚至體內(nèi)不等效的問題���。

三���、對固體分散體細(xì)分類別的理解和應(yīng)用

廣義的固分包括低共熔物��、固體溶液等不同的形式��,甚至共晶���、環(huán)糊精也能算作其中�����,而當(dāng)前常說的固分為狹義的�����,指原料以分子/無定形分散在聚合物載體中的情況[4]���。包括原料和輔料以分子狀態(tài)相互混合的“solid solution”��、原料以分子狀態(tài)分布在無定形輔料中的“glass solutions”���,以及原料以無定形/短序狀態(tài)分散在無定形輔料中的“glass suspensions”形式��。

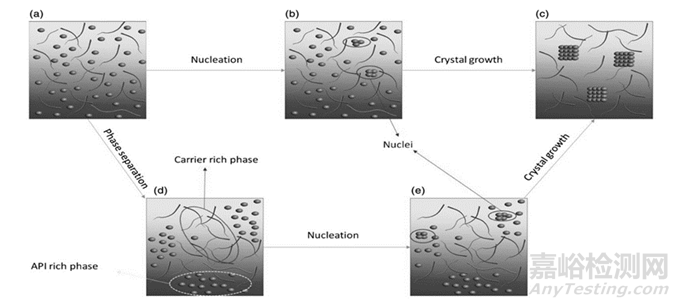

無論哪一種�����,在溶出或穩(wěn)定性考察中都有“相分離”和“成核”并最終結(jié)晶的趨勢�����。如圖3所示��。

圖3: “成核”與“相分離”并最終結(jié)晶的趨勢

如圖3所示�����,原料在聚合物中有聚攏并結(jié)晶的趨勢�����。因此�����,原料和聚合物在所形成固分中的分布狀態(tài)�����,可能對溶出過程和儲存期間的結(jié)晶趨勢造成影響�����。即:不同批次的樣品在XRD或者DSC均檢時(shí)可能均顯示為無定形�����,但其中原輔料的分布仍然可能存在差異��,甚至可能是不同“亞類”的固分���。

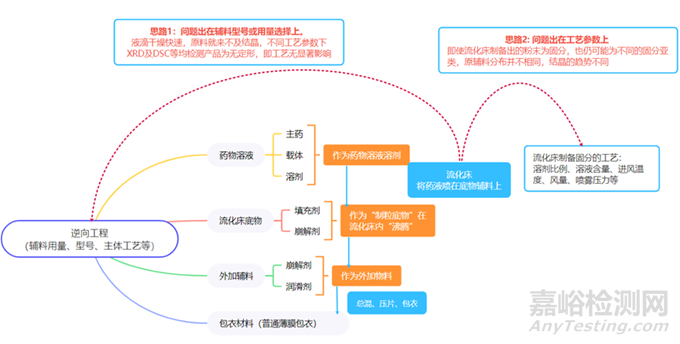

筆者曾在一個(gè)固分的仿制中(下文稱項(xiàng)目A),自研和參比制劑溶出不一致時(shí)認(rèn)為“快速除去溶劑時(shí)原料來不及結(jié)晶”�����,而主觀弱化了工藝可能帶來的影響���;走入了圖4中思路1所示的彎路���。

圖4:固分項(xiàng)目A溶出和原研不一致時(shí)的不同研究思路

如下圖4所示���,在項(xiàng)目A獲得自研和參比制劑XRD/DSC檢測結(jié)果一致后,進(jìn)一步判斷工藝過程影響的可能性低�����,進(jìn)而判斷溶出的差異可能是由于輔料型號/用量選錯(cuò)導(dǎo)致�����,重復(fù)進(jìn)行了逆向解析和輔料用量��、種類的篩選�����。

在走過一段彎路后終于意識到即使檢測結(jié)果顯示同為無定形���,也存在不同的固分亞類和原輔料分布狀態(tài)��,在溶出過程中可能呈現(xiàn)了不同的原料結(jié)晶速度���,進(jìn)而導(dǎo)致溶出不同,最終該問題的通過工藝參數(shù)的進(jìn)一步優(yōu)化而解決。

四��、流化床制備固體分時(shí)散體工藝的影響

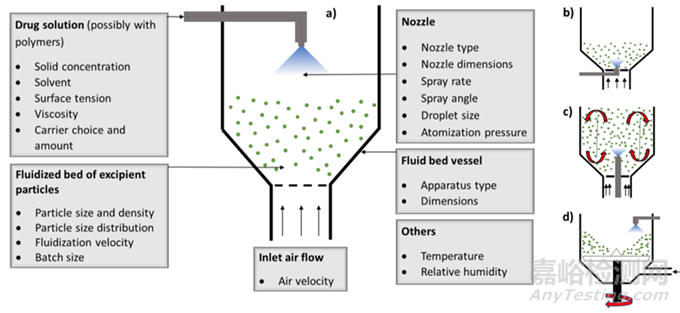

在采用流化床制備固分時(shí)��,根據(jù)噴槍位置可分頂噴�����、側(cè)噴���、底噴等方式�����,如圖5所示[2]�����,其中a��、b��、d 的頂噴和側(cè)噴通常將藥液噴霧到處于沸騰狀態(tài)的填充劑等其他惰性輔料上�����,類似“流化床制粒”��;上圖c的底噴通常將藥液噴涂到微丸表面,類似“微丸包衣”工藝�����。

圖5:采用流化床制備固體分散體的方法

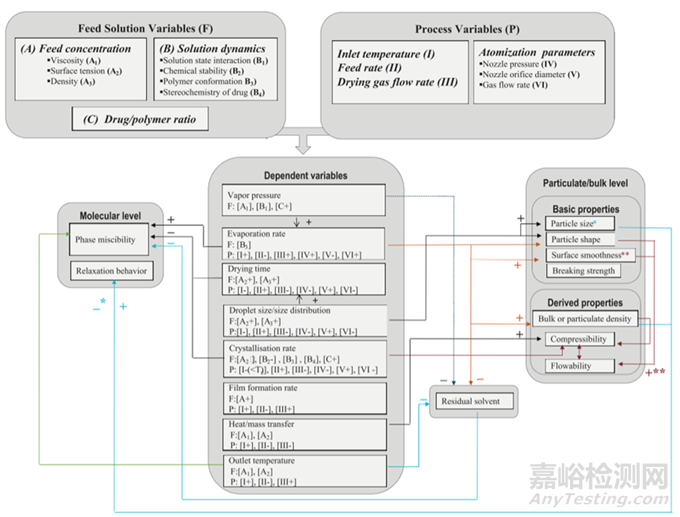

在上述工藝中��,需要先將原料和載體等輔料溶解到適宜的溶劑中��,再噴入流化床內(nèi)除去溶劑;其中,溶劑系統(tǒng)和工藝參數(shù)共同影響了所制備產(chǎn)品的特性���。溶劑系統(tǒng)影響了藥液粘度���、表面張力以及穩(wěn)定性等性質(zhì)��,包括溶劑種類�����、固含量濃度、藥物/聚合物比例等參數(shù)���。工藝參數(shù)影響液體蒸發(fā)快慢和液滴大小���,包括進(jìn)風(fēng)溫度��、進(jìn)液速度、以及風(fēng)量��,噴嘴類型���、霧化壓力等�����,如圖6所示[3]�����。

圖6:溶劑法制備固體分散體中工藝的影響

1、 溶劑系統(tǒng)選擇

溶液系統(tǒng)會對所制備固分的理化性質(zhì)產(chǎn)生顯著影響�����,在創(chuàng)新藥和仿制藥研究中���,溶劑選擇的依據(jù)略有不同�����。

在仿制藥研究中,溶劑種類的選擇主要通過文獻(xiàn)專利信息調(diào)研和參比制劑逆向解析(殘留溶劑檢測)等手段���。在創(chuàng)新藥的研究中��,選擇溶劑時(shí)應(yīng)考慮:①原料���、載體及其他輔料在所選溶劑中的溶解度應(yīng)滿足要求,且多個(gè)溶質(zhì)間的溶解度應(yīng)無太大差異�����;②原輔料溶解后不會出現(xiàn)顯著降解或雜質(zhì)增長;③沸點(diǎn)滿足要求���,當(dāng)使用混合溶劑時(shí)不同溶劑應(yīng)有相近的蒸發(fā)速率��,最好為共沸溶劑���。④安全性滿足ICH要求等。有文獻(xiàn)提及��,需要對溶劑的可揮發(fā)性著重考慮��,其熱熔焓可以為出風(fēng)溫度的設(shè)計(jì)和制備過程的能量消耗提供參考�����;其他溶劑特性���,如粘度和表面張力���,則可以為霧化參數(shù)的設(shè)計(jì)提供參考[2;3]��。

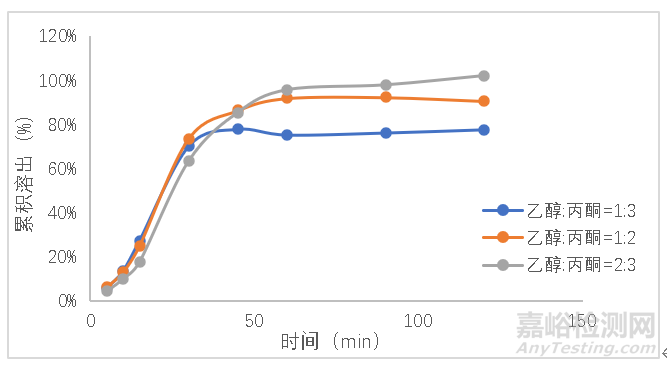

當(dāng)選用二元或三元混合溶劑時(shí)��,不同的溶劑比例不僅會改變?nèi)芤赫扯群挽F化效果�����,還可能導(dǎo)致原料和輔料的干燥速率不同,進(jìn)而對顆粒中原輔料分布���、產(chǎn)品溶出���、穩(wěn)定性等方面均造成影響[5;6;7]��。 筆者曾經(jīng)歷過一個(gè)項(xiàng)目�����,先將原料、聚合物載體完全溶解到丙酮和乙醇的混合溶劑中�����,再用流化床噴霧到微晶纖維素等惰性輔料上以制備固分���。在乙醇和丙酮比例不同時(shí),雖然原料和載體仍然可以完全溶解��,且所制備樣品的DSC和XRD數(shù)據(jù)也沒有明顯差異��,但是溶出曲線的差異卻十分明顯���。如圖7。

圖7:不同比例溶劑所制備的固體分散體樣品溶出對比

此外���,藥液中原料和聚合物的濃度也可能對所制備的固分形態(tài)�����、原輔料分布狀態(tài)、穩(wěn)定性等方面產(chǎn)生影響���,多篇文獻(xiàn)綜述報(bào)道其原因可能在于:藥液濃度會對聚合物鏈段的舒展\卷曲程度�����,藥物和聚合物分子間的非共價(jià)相互作用等產(chǎn)生影響,一般藥液中原料和聚合物等溶質(zhì)的濃度在10%~20%為宜[8]��。

2�����、 工藝參數(shù)

如前文所述���,無論采用噴霧干燥設(shè)備或是流化床設(shè)備制備固分�����,其理論依據(jù)均為溶劑蒸發(fā)法�����,即:快速將原料-載體-溶劑系統(tǒng)中的溶劑去除�����,從而使原料以分子或無定形態(tài)均勻分布于聚合物載體材料中��。除了溶劑系統(tǒng)的影響外,去除溶劑的工藝參數(shù)也會對所制備固分的溶解性���、穩(wěn)定性�����、結(jié)晶趨勢等性質(zhì)產(chǎn)生影響��。

在流化床制備固分時(shí)��,主要的工藝參數(shù)包括進(jìn)風(fēng)/出風(fēng)溫度、進(jìn)液速度�����、風(fēng)量�����、噴嘴類型和霧化壓力等���,各個(gè)參數(shù)共同決定噴入流化床內(nèi)液滴里溶劑除去的速度�����,進(jìn)而影響到所制備固分的理化性質(zhì)�����。進(jìn)風(fēng)溫度具有最直接的影響�����,甚至左右液滴中溶質(zhì)分子間的相互作用��,有研究發(fā)現(xiàn)在更高的進(jìn)風(fēng)溫度下分子間相互作用會增強(qiáng)��,導(dǎo)致生成的無定形產(chǎn)品穩(wěn)定性更好[9]�����,隨著溫度的升高���,所形成固分中原料的結(jié)晶趨勢下降���,所制備固分具有更高的穩(wěn)定性和更好的溶解特性[10]���;也有文獻(xiàn)研究結(jié)果表明�����,隨著溫度的升高�����,所形成的固分中原料結(jié)晶趨勢增加,形成的固分穩(wěn)定性差[11]���。綜合多篇文獻(xiàn)對進(jìn)風(fēng)溫度的研究和自己的項(xiàng)目經(jīng)驗(yàn)里,筆者認(rèn)為溫度的升高可能確實(shí)可提高分子間的相互作用���,但其對于所制備固分穩(wěn)定性的影響��,則還要取決于原料-原料分子之間和原料-載體分子間非共價(jià)結(jié)合的趨勢中�����,哪一種占主導(dǎo)。

出風(fēng)溫度取決于進(jìn)風(fēng)溫度��、風(fēng)量�����,以及噴液速度的綜合作用���,常用進(jìn)風(fēng)溫度和出風(fēng)溫度的比值來評估整體的干燥效率。此外��,溫度的設(shè)定還需要考慮對殘留溶劑的影響�����,溫度過低可能導(dǎo)致殘留溶劑過多��,最終影響所制備固分的物理和化學(xué)穩(wěn)定性��;溫度過高可能導(dǎo)致所制備固分的表面吸水能力過強(qiáng)�����,最終仍然可能導(dǎo)致轉(zhuǎn)晶���;因此不同性質(zhì)的原輔料對應(yīng)了各自最佳的進(jìn)風(fēng)溫度范圍�����,需要在具體項(xiàng)目工藝研究中作為關(guān)鍵工藝參數(shù)進(jìn)行仔細(xì)篩選考察��。

此外���,風(fēng)量的大小會影響熱交換效率,殘留溶劑的含量���,以及顆粒的碰撞磨損程度��,與藥液的噴液速度一同影響液滴表面的蒸氣壓���;最終對所制備的固分外觀形態(tài)、理化性質(zhì)�����,以及其中原輔料的分布狀態(tài)產(chǎn)生影響�����。噴嘴類型���、直徑���,以及壓縮空氣則共同決定噴霧干燥或流化床中噴入液滴的大小,如前文所述��,溶劑系統(tǒng)(溶液濃度)可能對液滴大小造成影響�����,但是當(dāng)噴霧壓力達(dá)到一定值時(shí)�����,溶劑系統(tǒng)對液滴大小的影響將不再明顯�����。

三��、小結(jié)

固體分散體技術(shù)在提高難溶性藥物溶解性和生物利用度方面應(yīng)用日益廣泛�����,當(dāng)前工業(yè)化成熟的制備技術(shù)主要基于熱熔法和溶劑蒸發(fā)法;后者中越來越多的用到流化床設(shè)備��,本文通過對固分相關(guān)的理論和研究文獻(xiàn)進(jìn)行梳理���,對自己的理解進(jìn)行了闡述,也對自己走過的彎路進(jìn)行了剖析���,望能對大家的研發(fā)工作添磚加瓦�����。

四�����、參考文獻(xiàn)

1.Zane P, Gieschen H, Kersten E, Mathias N, Ollier C, Johansson P, Van den Bergh A, Van Hemelryck S, Reichel A, Rotgeri A, Schäfer K, Müllertz A, Langguth P. In vivo models and decision trees for formulation development in early drug development: A review of current practices and recommendations for biopharmaceutical development. Eur J Pharm Biopharm. 2019;142:222-231.

2.Bhujbal, S.V., Mitra, B., Jain, U., Gong, Y., Agrawal, A., Karki, S., Taylor, L.S., Kumar, S. and Zhou, Q.T. Pharmaceutical Amorphous Solid Dispersion: A Review of Manufacturing Strategies. Acta Pharmaceutica Sinica B, 2021;11: 2505-2536.

3.Paudel, A., et al., Manufacturing of solid dispersions of poorly water soluble drugs by spray drying: Formulation and process considerations. International Journal of Pharmaceutics, 2013. 453;1:253-284

4.Kumavat S, Chaudhari Y, Badhe M, Borole P. Physical stability of amorphoussolid dispersion: a review. Int J Pharm Arch. 2013;2:129-136.

5.N.Li, J.L. Cape, B.R. Mankani, D.Y. Zemlyanov, K.B. Shepard, M.M. Morgen, et al.Water-induced phase separation of spray dried amorphous solid dispersionsMol Pharm, 2020;17:4004-4017

6.Bercea M, Eckelt J, Morariu S, Wolf BA. Islands of immiscibility for solutions of compatible polymers in a common solvent: experiment and theory. Macromolecules 2009;42:3620-26

7.Bercea M, Eckelt J, Wolf BA. Vapor pressures of polymer solutions and the modeling of their composition dependence. Ind Eng Chem Res 2009;48:4603-06

8. Miller, D.A., Gill, M.,.Spray-drying technology. In: Williams III, R.O., Watts, A.B., Miller, D.A., Gill, M. (Eds.), Formulating Poorly Water Soluble Drugs. Springer, 2012; 363–442.

9.Yamaguchi, T., Nishimura, M., Okamoto, R., Takeuchi, T., Yamamoto, K.,Glass formation of 4-O-(4-methoxyphenyl) acetyltylosin and physicochemical stability of the amorphous solid. Int. J. Pharm. 1992;85:87–96.

10. Sahoo, N.G., Abbas, A., Judeh, Z., Li, C.M., Yuen, K.-H., Solubility enhancement of a poorly water-soluble anti-malarial drug: experimental design and use of amodified multifluid nozzle pilot spray drier. J. Pharm. Sci.2009; 98:281–296

11. Duret, C., Wauthoz, N., Sebti, T., Vanderbist, F., Amighi, K., Solid dispersions ofitraconazole for inhalation with enhanced dissolution, solubility and dispersion properties. Int. J. Pharm. 2012;428:103–113.