隨著科學(xué)技術(shù)的發(fā)展����,復(fù)雜的服役環(huán)境對材料的性能提出了愈發(fā)嚴(yán)格的要求。許多工業(yè)領(lǐng)域?qū)?a href="http://www.bowken.cn/search/q-%E9%93%9C%E5%9F%BA%E6%9D%90%E6%96%99.html">銅基材料的性能需求逐漸從高強高導(dǎo)發(fā)展為高導(dǎo)耐熱����,即在保證其優(yōu)異導(dǎo)電能力的同時具有更高的抗高溫軟化性能,這對銅材料的高溫組織穩(wěn)定性和高溫力學(xué)性能提出了全新的挑戰(zhàn)����。

如熱核實驗反應(yīng)堆偏濾器垂直靶散熱片,作為反應(yīng)堆中面向等離子體的部件�,要求其具有高熱導(dǎo)率和良好的高溫力學(xué)性能,因此需選用合適的熱沉材料�����,國際熱核聚變實驗堆(ITER)級CuCrZr合金需在室溫下具有≥75% IACS的電導(dǎo)率和大于400 MPa的強度�,在400 ℃下保持有260 MPa以上的強度;此外��,高速軌道交通、電子通信�、引線框架及火箭發(fā)動機燃燒室內(nèi)壁等工業(yè)領(lǐng)域要求銅基材料能在300 ℃以上穩(wěn)定工作,圖1為目前高導(dǎo)耐熱銅基材料的類別及應(yīng)用領(lǐng)域�。

圖1 高導(dǎo)耐熱銅基材料的類別及應(yīng)用領(lǐng)域

高導(dǎo)耐熱銅基材料的性能要求包括導(dǎo)電性能的“高導(dǎo)”和力學(xué)性能的“耐熱”,因此需要有機結(jié)合以上兩方面的研發(fā)思路�����。

在優(yōu)化導(dǎo)電性能方面�,除了通過回復(fù)再結(jié)晶的過程消除空位和位錯以降低缺陷的電子散射程度,提高電子平均自由程和弛豫時間外��,對于銅合金體系��,重點考慮通過深冷處理或熱處理等手段使固溶元素以第二相顆粒的形式從銅基體中析出�,減小因晶格畸變帶來的電子散射,提高電導(dǎo)率����。

對于銅基復(fù)合材料��,基體與增強體之間界面處的電子散射是影響電導(dǎo)率的主要原因����,因此通過選用高導(dǎo)電性增強相與銅復(fù)合并進(jìn)行有效的界面設(shè)計,可以有效提高材料導(dǎo)電性。

在優(yōu)化高溫強度方面�,首先要明確高溫與室溫的最大區(qū)別在于溫度的升高帶來能量的提高,是熱激活的過程��,由此導(dǎo)致了擴散行為和晶界行為占主導(dǎo)�。

因此,一方面考慮在晶內(nèi)引入高溫穩(wěn)定的第二相粒子��,從而限制原子及空位擴散導(dǎo)致的位錯湮滅和攀移�����;另一方面提高晶界強度并以第二相釘扎晶界����,限制高溫下的晶界遷移和晶粒旋轉(zhuǎn),以此提高高溫強度�。

目前對于高導(dǎo)耐熱銅的研究仍存在很多不足,比如對合金及復(fù)合材料導(dǎo)電性能的機理研究較為粗淺��,大多是簡單的定性分析�,尚不能有效量化。對于高溫力學(xué)性能而言����, 材料耐熱性涉及到元素擴散��、空位擴散��、晶界及界面強度���、晶界遷移及晶粒旋轉(zhuǎn)等較為復(fù)雜,目前尚未有研究對其進(jìn)行系統(tǒng)全面總結(jié)����。

高導(dǎo)耐熱銅合金

按照強化類型分,常見的高導(dǎo)耐熱銅合金主要包括:

① 固溶強化型銅合金�����,如Cu-Ag合金����,通過溶質(zhì)原子造成的晶格畸變及形成的氣團(tuán)釘扎位錯,強化合金���;

② 析出強化型銅合金���,如Cu-Ni-Si和Cu-Cr-Zr�,通過固溶淬火-時效工藝使固溶原子析出得到二次相���,一方面發(fā)揮奧羅萬機制釘扎位錯強化合金,另一方面脫溶析出也降低了溶質(zhì)原子對自由電子的散射作用��,從而提高了合金的導(dǎo)電性能���;

③ 彌散強化型銅合金����,如Cu-Al2O3合金����,通過內(nèi)氧化法在銅基體內(nèi)部原位生成納米級Al2O3顆粒,實現(xiàn)奧羅萬強化��;

④ 多元多級強化型銅合金��,如Cu-Cr-Nb合金���,兼具凝固析出的微米級第二相和時效過程中析出的納米級第二相粒子����,共同實現(xiàn)對銅基體的強化�。

1�、Cu-Ag系

作為固溶強化型合金的典型代表�,Cu-Ag合金因其高力學(xué)性能和導(dǎo)電性能(強度與電導(dǎo)率匹配良好)、耐高溫���、加工性好及優(yōu)異的疲勞性能等被作為高強高導(dǎo)耐熱材料使用����,在結(jié)晶器�����、磁場技術(shù)���、集成電路引線框架��、高速列車接觸線等領(lǐng)域廣泛應(yīng)用�。

在Cu中添加適量的合金元素Ag���,可以起到固溶強化的效果���,溶質(zhì)原子一方面由于和基體原子的半徑差異導(dǎo)致晶格畸變,與位錯產(chǎn)生彈性交互作用����;另一方面偏聚于位錯線形成溶質(zhì)氣團(tuán),釘扎位錯��,阻礙位錯運動����。

此外,時效強化和纖維強化也是Cu-Ag合金中重要的強化機制���。合金元素Ag在Cu中的溶解度隨溫度降低而顯著下降�����,經(jīng)過固溶-時效熱處理工藝后��,析出的第二相對位錯和晶界的移動起阻礙作用�����,實現(xiàn)了強化效果�,同時減小因固溶原子的電子散射而帶來的殘余電阻����,提高電導(dǎo)率��。

值得一提的是����,Ag質(zhì)量分?jǐn)?shù)超過6%的Cu-Ag合金組織中會出現(xiàn)一定比例的富Ag強化相����,經(jīng)過冷變形后可以轉(zhuǎn)變成纖維狀形態(tài),從而有利于發(fā)揮載荷承擔(dān)的作用����。

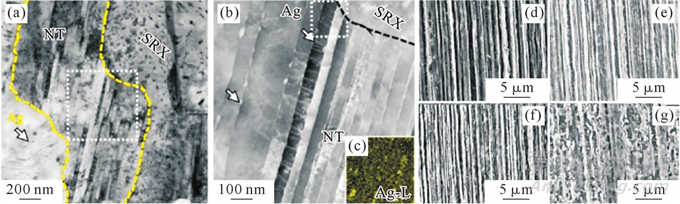

通過對Cu-Ag合金中Ag的比例、富銀強化相形態(tài)和析出位置的調(diào)控可以有效改善材料的導(dǎo)電性和力學(xué)性能����。Zhang等采用液氮溫度下動態(tài)塑性變形(LNT-DPD)結(jié)合時效處理的方法在Cu-5%Ag合金中獲得了由納米孿晶和納米晶粒組成的混合納米結(jié)構(gòu),Ag在納米孿晶界和孿晶/基體片層內(nèi)連續(xù)析出�,如圖2a~c所示。該合金強度達(dá)到870 MPa�,電導(dǎo)率保持在78% IACS。

圖2 不同熱處理條件下合金的SEM圖:(a~c) 時效處理后DPD Cu-5%Ag樣品的TEM明場像��,STEM-HAADF圖像及納米孿晶區(qū)域的Ag元素分布�;(d~g) Cu-12Ag縱斷面SEM圖及在不同退火條件(200 ℃/185 h, 300 ℃/209 h, 400 ℃/190 h)下的SEM圖

目前,大塑性變形技術(shù)仍是最為有效的調(diào)控Cu-Ag合金組織形態(tài)的加工手段。此外為了獲得良好的力電匹配關(guān)系���,Cu-Ag合金經(jīng)前期冷變形(可能結(jié)合中間熱處理)后還需要配以合適的熱處理工藝才能投入實際使用��。

劉嘉斌等對Cu-12Ag進(jìn)行退火熱處理,在200 ℃下退火時����,強化相仍能基本保持纖維形態(tài),強度和電導(dǎo)率變化不明顯�;在300 ℃下退火時,纖維相界面出現(xiàn)局部不穩(wěn)定現(xiàn)象�,長時間等溫退火可造成纖維相的局部收縮甚至斷開,如圖2d~g所示����,合金電導(dǎo)率提高,硬度下降��。

對于低含銀量的Cu-Ag合金�����,通過添加其他微量合金元素可以有效調(diào)節(jié)力電性能�。仲偉深等發(fā)現(xiàn)在Cu-Ag合金中添加質(zhì)量分?jǐn)?shù)為0.4%的Sn元素可以在保證導(dǎo)電性能的同時顯著提高強度和耐磨性。

研究表明,添加微量元素能夠在不影響Ag元素固溶強化的前提下�,在晶內(nèi)析出細(xì)小彌散的微量元素粒子(或化合物)釘扎位錯,同時細(xì)化再結(jié)晶晶粒�,進(jìn)而提升材料的耐熱性能。

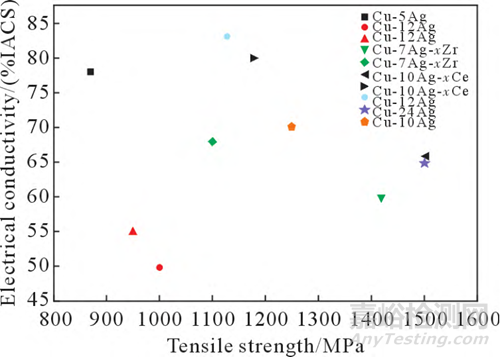

目前����,高性能的Cu-Ag系合金強度可以達(dá)到約1000 MPa,電導(dǎo)率達(dá)到80% IACS��,如圖3所示����。

圖3 部分Cu-Ag合金的抗拉強度和導(dǎo)電性能

隨著Cu-Ag合金工作溫度要求提高,其在高溫下的力學(xué)性能仍存在較大提升空間�����。當(dāng)Ag含量較低時�,無論是固溶強化形成的柯氏氣團(tuán),還是時效強化形成的第二相�,都會在高溫下伴隨元素擴散、重新分布失去強化效果�����;當(dāng)Ag含量較高時,發(fā)揮載荷承擔(dān)作用的纖維相在高溫下斷裂球化�。因此,如何進(jìn)一步提高材料的耐熱性能�,開發(fā)出高導(dǎo)耐熱的全新Cu-Ag合金是該領(lǐng)域工作的重點。

2��、Cu-Ni-Si系

Cu-Ni-Si系合金為高強中導(dǎo)型銅合金�,強度約600~860 MPa,電導(dǎo)率為30% IACS~60% IACS�,具有良好的熱穩(wěn)定性����,同時易于生產(chǎn)加工,可以在大氣環(huán)境下進(jìn)行熔煉���,是一種非常有市場前景的廉價高性能銅合金���,現(xiàn)已被用作引線框架材料。

Cu-Ni-Si系合金是典型的沉淀強化型合金��,對其進(jìn)行固溶淬火-時效熱處理����,可以使Ni原子和Si原子從銅基體中析出生成納米級δ-Ni2Si金屬間化合物�,與位錯發(fā)生交互作用�,阻礙位錯移動,提高材料強度�����。同時�,由于溶質(zhì)原子的析出,銅基體的電子散射減弱�,電導(dǎo)率得到提高。

Cu-Ni-Si系合金在時效過程中����,析出的Ni原子和Si原子可以形成板狀δ-Ni2Si和球狀β-Ni3Si兩種沉淀相。

1998年����,日本的Fujiwara等研究了合金組成對Cu-Ni-Si合金時效特性的影響,發(fā)現(xiàn)當(dāng)Ni與Si原子比定為2∶1時�����,沉淀速度��、沉淀量及沉淀強化量均顯示出最大值����,δ-Ni2Si比β-Ni3Si具有更大的沉淀強化效果����。

在Cu-Ni-Si系合金中�����,Ni2Si含量越高��,合金的硬度會逐漸升高�,但電導(dǎo)率會逐步下降。對于引線框架材料用Cu-Ni-Si系合金���,一般Ni2Si總量不超過3.5%,具體設(shè)計有Cu-1.5Ni-0.35Si��、Cu-2.0Ni-0.46Si�、Cu-2.5Ni-0.58Si、Cu-3.0Ni-0.72Si等����。

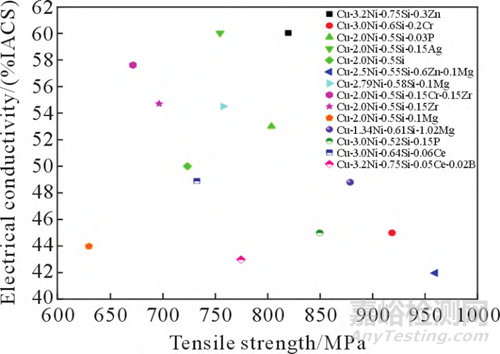

各國主要銅加工企業(yè)研發(fā)的Cu-Ni-Si合金引線框架材料已達(dá)20多個品種,圖4展示了幾種典型Cu-Ni-Si系合金的性能�。

圖4 部分Cu-Ni-Si合金的抗拉強度和導(dǎo)電性能

目前�,關(guān)于Cu-Ni-Si合金高溫性能報道的文獻(xiàn)較少�,其中主要是關(guān)于合金元素添加對Cu-Ni-Si合金力學(xué)性能、導(dǎo)電性能和高溫抗軟化溫度影響的報道�����。

Sun等對Cu-Ni-Si和Cu-Ni-Si-Ag合金進(jìn)行了不同變形條件下的熱壓縮試驗���,發(fā)現(xiàn)在高溫變形過程中�,Ag的加入能有效細(xì)化晶粒��,提高合金力學(xué)性能�。

Zhou等制備了一種添加微量元素Co和Cr的新型Cu-Ni-Si合金,并對其進(jìn)行了不同溫度和應(yīng)變速率下的熱壓縮試驗����,發(fā)現(xiàn)在熱壓縮過程中,合金形成(Ni, Co)2Si和(Cr, Co)2Si析出相����,這兩種析出物可以阻礙晶界和位錯的移動,從而提高合金的高溫力學(xué)性能�����。

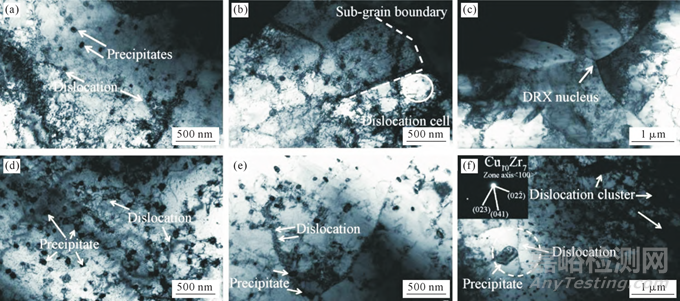

此外,合金元素Zr含量對Cu-Ni-Si-Co-Zr合金熱變形行為也有重要影響����。隨著Zr含量的增加,合金的熱激活能隨之增大�����,其高溫穩(wěn)定性能更加優(yōu)異�。析出相和位錯共同作用延緩了合金的動態(tài)再結(jié)晶過程,如圖5所示����,提高了合金軟化溫度。

圖5 不同Zr含量的Cu-Ni-Si-Co-Zr合金在0.002 s-1���、800 ℃變形時的微觀形貌:(a~c) 0.036%Zr��;(d~f) 0.084%Zr

波蘭格利維采有色金屬研究所Rdzawski等在Cu-3.3Ni-1.0Si合金中添加質(zhì)量分?jǐn)?shù)為0.8%的Cr和極少量的Mg,使合金中形成了額外的Cr3Si相����,具有很好的高溫穩(wěn)定性(最高可達(dá)800 ℃)。

綜上所述��,通過合金元素添加調(diào)節(jié)析出相的種類、密度和分布是有效提高Cu-Ni-Si系合金高溫性能的途徑之一��。

對于Cu-Ni-Si系合金體系�����,目前主要存在兩方面不足:

① 由于Si元素的引入造成銅基體較大的晶格畸變導(dǎo)致導(dǎo)電能力的惡化����;

② δ-Ni2Si析出相的熱穩(wěn)定性較差導(dǎo)致Cu-Ni-Si系合金高溫力學(xué)性能不理想。

未來其發(fā)展方向主要有:

① 在犧牲電導(dǎo)率的前提下��,向超高強彈性銅合金方向發(fā)展�;

② 在保證高強度的基礎(chǔ)上,向高導(dǎo)電性能方向發(fā)展�。

3、Cu-Cr-Zr系

Cu-Cr-Zr系合金是一類典型的析出強化型銅合金�,具有良好的強度、硬度����、導(dǎo)電性、導(dǎo)熱性�����、耐磨性、減磨性��、抗軟化能力�、高溫蠕變性能和低周疲勞性能,已被廣泛應(yīng)用于集成電路引線框架�、高速鐵路接觸線、真空開關(guān)觸頭材料����、高脈沖磁場導(dǎo)體、火箭發(fā)動機推力室內(nèi)壁材料等要求高強高導(dǎo)的領(lǐng)域��,也可用于熱交換環(huán)境或作為耐磨材料��。

對于Cu-Cr-Zr系合金中析出相的種類��、成分和結(jié)構(gòu)的確定目前還存在分歧��,主要有Cr相��、Cu3Cr相�、Cu4Cr相、Cu51Cr14相��、CuCrO2相���、Cu5Cr相幾種結(jié)論�����。

20世紀(jì)70年代����,瑞典Sarin等通過研究Cu-0.32Cr-0.1Zr合金����,發(fā)現(xiàn)Cu-Cr-Zr合金具有良好的力學(xué)性能和高溫穩(wěn)定性。加入Zr元素可以形成細(xì)化的第二相粒子�,且使其形狀更傾向于球形;同時Zr還可以與合金中的S反應(yīng)���,形成高熔點的化合物���,在晶界處形成富Zr析出相,大大提高了晶界強度�����,改善了Cu-Cr合金的蠕變、疲勞性能和中溫脆性���。此外加入的Zr元素能夠起到修飾析出的Cr粒子的作用���,從而減小基體中Cr粒子的間距,使合金的強度和抗軟化性能得到提高�。

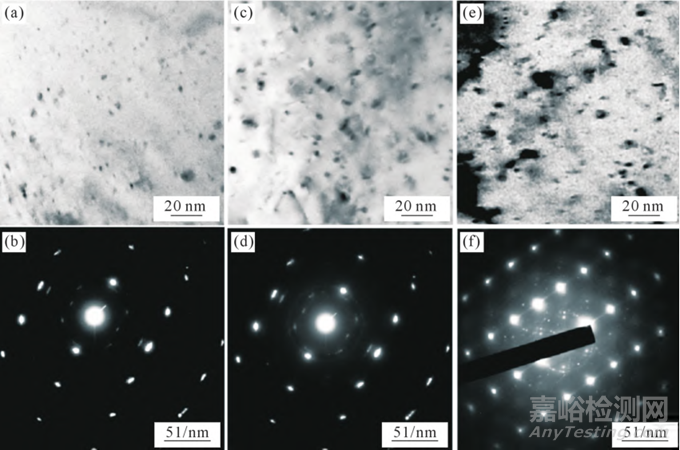

目前研究的Cu-Cr-Zr合金中Cr的質(zhì)量分?jǐn)?shù)主要在0.3%~1.0%,Zr的質(zhì)量分?jǐn)?shù)主要在0.1%~0.4%�,添加的微合金化元素主要有Si、Mg�、Fe和RE等,典型的析出相顯微照片如圖6所示���。

圖6 Cu-0.81Cr-0.12Zr-0.05La-0.05Y合金在不同溫度時效60 min時的TEM圖像和選區(qū)衍射圖譜:(a~b) 450 ℃��;(c~d) 500 ℃�����;(e~f) 550 ℃

世界各大銅加工企業(yè)和科研院所對Cu-Cr-Zr系合金的開發(fā)和應(yīng)用展開了研究����,如三菱伸銅開發(fā)的TAMACOMCL-1系列��、東芝開發(fā)的CCZ及TCZ系列、日本礦業(yè)開發(fā)的NK240系列等����。

20世紀(jì)90年代開始��,國內(nèi)高等院校���、研究院所和企業(yè)對Cu-Cr-Zr系合金開展了系統(tǒng)的基礎(chǔ)和應(yīng)用研究�,相繼開發(fā)了高速列車高強高導(dǎo)銅合金接觸線�����、異步牽引電動機的銅合金導(dǎo)條和端環(huán)����、大規(guī)模集成電路引線框架和電阻焊電極等。

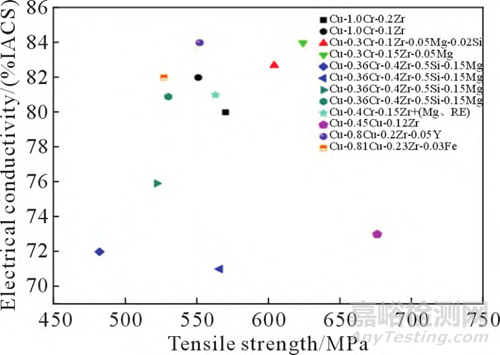

圖7展示了幾種典型Cu-Cr-Zr系合金的性能����。

圖7 部分Cu-Cr-Zr合金的抗拉強度和導(dǎo)電性能

Cu-Cr-Zr合金作為一類典型的ITER級銅材料被用于核聚變示范堆(DEMO)第一壁材料和偏濾器,因此其高溫力學(xué)性能(包括高溫軟化和高溫蠕變)在近年來受到廣泛關(guān)注和研究��。

夏承東將3種添加微量的(Mg, Si)或(Ni, Si)的Cu-Cr-Zr系合金經(jīng)熱軋淬火-80%冷軋-峰時效后在不同溫度下退火1 h���,結(jié)果發(fā)現(xiàn)Cu-Cr-Zr系合金經(jīng)500 ℃退火1 h���,硬度達(dá)到初始硬度的90%以上����,550 ℃后硬度仍能達(dá)到初始狀態(tài)的85%左右���,其軟化溫度較Cu-Cr合金提高了100℃以上�。

Cu-Cr-Zr合金的高溫軟化機制主要包括:

① 析出相的粗化��;

② 在退火過程中的回復(fù)和再結(jié)晶��,其中后者作用更大��。

在高溫蠕變方面�����,李宗武研究了Cu-Cr-Zr����、Cu-Cr-Ag、Cu-Cr-Zr-Ag合金的蠕變行為��,發(fā)現(xiàn)由于Zr元素存在,在400 ℃和30 MPa應(yīng)力作用下合金存在應(yīng)變隨時間延長而減小的負(fù)蠕變現(xiàn)象����,且隨著溫度的升高以及應(yīng)力增大,負(fù)蠕變現(xiàn)象消失����。

與Cu-Cr-Ag合金對比�,Cu-Cr-Zr合金蠕變持久壽命受溫度和應(yīng)力的影響較小。在600 ℃和30 MPa應(yīng)力下����,Cu-Cr-Zr、Cu-Cr-Zr-Ag合金的蠕變持久壽命均大于50 h����,該溫度下的蠕變機制為位錯攀移機制,斷裂方式為韌性沿晶斷裂����。由于富Cr粒子在高溫下快速粗化,所以Cu-Cr-Zr合金的抗蠕變性能在400 ℃以上較差�。

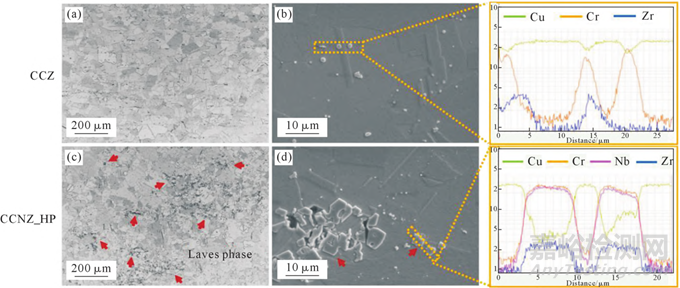

Wang等設(shè)計并制備了一種新型的析出強化Cu-Cr-Nb-Zr合金,可以在晶界處析出較粗的Laves_Cr2Nb相�,如圖8所示���,蠕變性能為500 ℃、90~140 MPa�,并與Cu-Cr-Zr合金進(jìn)行了比較。結(jié)果表明�,兩種合金的蠕變機制均以晶界滑動為主,與Cu-Cr-Zr合金相比��,Cu-Cr-Nb-Zr合金具有較高的蠕變強度和蠕變斷裂延展性及較長的蠕變壽命����,其蠕變性能的改善是由于Cr2Nb析出物的存在有效地阻礙了裂紋擴展。

圖8 時效條件下Cu-Cr-Zr和Cu-Cr-Nb-Zr合金:(a,c) 晶粒形貌的光學(xué)顯微組織�����;(b,d) 帶有線掃描結(jié)果的SEM圖像

綜上所述�,關(guān)于Cu-Cr-Zr系合金的研究主要集中在合金成分設(shè)計和加工制造工藝方面, 重點關(guān)注其對組織和性能的影響�����。目前對合金高溫性能的研究還較少�,且主要集中在中子輻照、合金高溫強度�、蠕變性能和疲勞性能的研究�。

作為大型國際熱核實驗堆材料�����,傳統(tǒng)Cu-Cr-Zr合金已經(jīng)難以滿足450 ℃下仍具有高強度和低蠕變速率的要求�����,因此開發(fā)新一代微合金化高性能Cu-Cr-Zr合金已成為當(dāng)前研究的重點��。

4���、Cu-Cr-Nb系

綜上,Cu-Cr合金的實際使用中面臨析出相易粗化長大以及S元素的分布會導(dǎo)致中溫脆性等問題���。因此�,嘗試在Cu-Cr合金中加入其他合金元素以改善其組織和性能�����,除上述提到的Zr元素外��,Nb元素也具有作為良好析出相的潛質(zhì)��,同時S元素也可以溶進(jìn)Nb中以此抑制材料脆性,更重要的是Cr���、Nb還能形成Cr2Nb金屬間化合物�,可以極大地提高合金的耐高溫能力�。

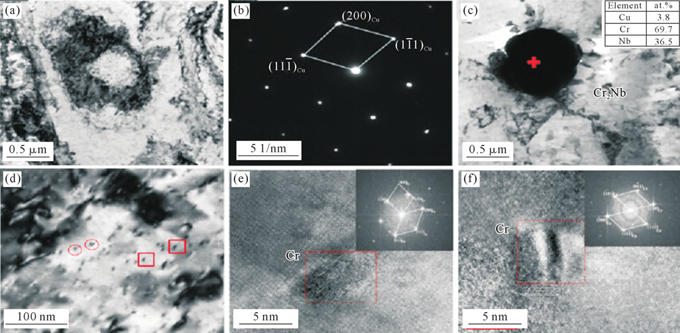

Cu-Cr-Nb合金是一種兼具凝固析出的微米級Laves相和時效析出的納米級Cr粒子的多級復(fù)合強化型合金,如圖9所示�。Laves結(jié)構(gòu)中存在Cr2Nb相,可以阻礙晶粒長大�,使晶粒出現(xiàn)雙峰分布,導(dǎo)致細(xì)晶區(qū)易產(chǎn)生晶界裂紋�����,增加了蠕變速率�,此外,Cr2Nb相還可以阻礙晶界裂紋的擴展�,提升合金的蠕變強度和蠕變壽命。

圖9 450 ℃時效4 h的Cu-Cr-Nb合金:(a~d) TEM明場像�;(b) 選區(qū)電子衍射圖譜;(e~f) HRTEM圖像

同時由于化合物Cr2Nb具有耐高溫���、高硬度等優(yōu)點�����,Cu-Cr-Nb合金不僅高溫穩(wěn)定性好��,而且具有非常好的高溫抗氧化性和室溫�����、高溫強度以及抗蠕變���、耐腐蝕能力��。

Guo等設(shè)計并制備了Cu-0.47Cr-0.16Nb合金�����,其抗拉強度、伸長率和電導(dǎo)率分別達(dá)到453 MPa�����、11.4%和89.1% IACS���。在400 ℃下����,該合金仍可保持282 MPa的抗拉強度和12.3%的伸長率,證實Nb的加入促進(jìn)了時效過程中固溶體中Cr的析出����,從而提高了合金的強度和導(dǎo)電性。

Cu-Cr-Nb系合金因其優(yōu)良的高強高導(dǎo)耐熱性能�����,在20世紀(jì)80年代被用于航天飛行器導(dǎo)溫管等既要耐高溫還需要導(dǎo)熱的場景���。

運載火箭氫氧發(fā)動機燃燒室內(nèi)壁材料對銅合金材料有著極其苛刻的性能要求:氫氧發(fā)動機的真空推力越大����,燃燒室熱流越大�、溫度越高且室壓越大,需要推力室內(nèi)壁材料在高溫工況下具備更優(yōu)異的導(dǎo)熱性�����、高低溫強度��、冷熱低周疲勞性能等�����,還需與氫具有很好的相容性。

以GRCop-84和GRCop-42為代表的兩類Cu-Cr-Nb系合金��,具有極高的強度����,其成分分別對應(yīng)Cu-8Cr-4Nb、Cu-4Cr-2Nb����。其中GRCop-84為彌散和沉淀強化合金,Cr原子與Nb原子的比例設(shè)計為2∶1��,盡可能使Cr和Nb完全反應(yīng)生成Cr2Nb相��,該相在超過1600 ℃時仍是穩(wěn)定的����,起到彌散強化作用。

與此同時��,Cr2Nb硬化相能細(xì)化并控制銅的晶粒度�����,進(jìn)一步提升銅合金強度����。但考慮到Nb沉淀的存在會導(dǎo)致合金發(fā)生氫脆,要求Cr含量稍高于理想比例�����。

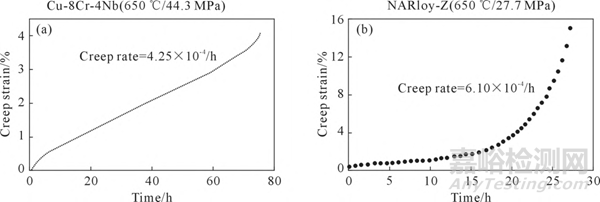

首都航天機械公司鄒鶴飛等研究了GRCop-84的力學(xué)性能和抗氧化性能�,并與Amzirc、Narloy-Z銅合金進(jìn)行了對比��。拉伸性能方面�����,GRCop-84在室溫下表現(xiàn)出色的抗拉強度��,在600 ℃以上仍有100 MPa以上的強度�����,模擬焊接溫度曲線熱處理(935 ℃�、保溫22.5 min),Amzirc的屈服強度最低�,GRCop-84的屈服強度最高���;低周疲勞方面,GR-Cop-84中的Cr2Nb顆粒含量大�,阻礙滑移,因此在高溫疲勞壽命方面優(yōu)勢明顯��;蠕變性能方面�,圖10為GRCop-84合金和Narloy-Z合金在650 ℃下的蠕變應(yīng)變-時間曲線,在同樣應(yīng)力條件下�,GR-Cop-84蠕變壽命超出Narloy-Z蠕變壽命的1.5~2.5倍,GRCop-84達(dá)到1%蠕變變形所需時間��,比Narloy-Z的時間超出1~2倍����,由此可見GRCop-84的蠕變性能優(yōu)于Narloy-Z,800 ℃時優(yōu)勢更為明顯���;抗氧化性能方面�,無論是高溫和微量氧復(fù)合作用下���,還是在氧氣的作用下�,GRCop-84的氧化速率都是最慢的�����,表現(xiàn)出極佳的抗氧化性���。

圖10 合金典型蠕變曲線:(a) Cu-8Cr-4Nb���;(b) NARloy-Z

最后值得一提的是,在GRCop-84合金中�,合金元素的添加比例已經(jīng)超過固溶處理極限,因此為獲得細(xì)小彌散的Cr2Nb析出相���,在過去的研究中����,多采用快速冷卻技術(shù)�����,如熔體紡絲技術(shù)等��。隨著科學(xué)技術(shù)的發(fā)展��,現(xiàn)在常采用熔煉后變形加工或霧化制粉等方法��。

目前,Cu-Cr-Nb合金的制備方法主要有真空熔煉法���、粉末冶金法�、機械合金化法和冷噴涂法4種����。Cu-Cr-Nb系合金元素添加逐漸向四元發(fā)展,如已經(jīng)報道的Cu-Cr-Nb-Zr合金����。

針對Cu-Cr-Nb系合金加工工藝的研究主要是根據(jù)形變強化和時效強化等機理發(fā)展更具優(yōu)勢的生產(chǎn)工藝路線。尤其針對此類合金的特殊服役環(huán)境�����,對其高溫蠕變性能的研究是重中之重��,加工工藝和織構(gòu)也會對力學(xué)性能和蠕變性能產(chǎn)生較大影響����。

同時考慮到Cu-Cr-Nb合金中各合金化元素的熔點差異大,導(dǎo)致熔煉與鑄造難度大����,因此開發(fā)出Cu-Cr-Nb合金的短流程�、低成本制備方法是今后的主要研究方向�。

5、Cu-Al2O3系

Cu-Al2O3合金是一類典型的彌散強化銅合金�,具有高強度��、高硬度�����、高電導(dǎo)率���、優(yōu)異的抗高溫蠕變性能和抗高溫軟化能力���,被廣泛應(yīng)用于大規(guī)模集成電路引線框架、電阻焊電極�����、連鑄機結(jié)晶器�、火箭發(fā)動機燃燒室襯套和大型微波管結(jié)構(gòu)等領(lǐng)域。

Al2O3顆粒以納米級尺寸均勻彌散分布于銅基體內(nèi)���,在接近銅基體熔點的溫度下也不會溶解和粗化����,因此可以有效阻礙位錯運動和晶界滑移,提高合金的室溫和高溫強度�,在接近銅熔點的溫度下退火也不產(chǎn)生明顯的軟化,同時又不明顯降低合金的導(dǎo)電性�����。

Cu-Al2O3合金的制備方法按照Al2O3顆粒產(chǎn)生途徑不同可分為非原位制備和原位制備��。其中非原位制備法主要包括粉末冶金法�、機械合金化法、復(fù)合電沉積法�、攪拌鑄造法等。

劉貴民等將Cu粉����、α-Al2O3粉在球磨機中機械合金化后進(jìn)行SPS燒結(jié),得到的Cu-0.5Al2O3抗拉強度和電導(dǎo)率分別為264 MPa�、83.4% IACS;又通過在機械合金化過程中添加稀土元素Ce制備Cu-0.5Al2O3-0.02Ce���,力電性能獲得綜合提高��,抗拉強度達(dá)到306 MPa����,電導(dǎo)率達(dá)到92.4% IACS。

原位生成法得到的Al2O3顆粒與基體具有更好的界面結(jié)合�,同時粒子更加彌散、細(xì)小且分布均勻�,因此制備的材料性能比外加法更好。

原位制備法主要包括熱還原法��、反應(yīng)噴射沉積法��、硫酸鋁分解法�、內(nèi)氧法等��。其中內(nèi)氧化法發(fā)展得最成熟����,內(nèi)氧化法是將成分合適的Cu-Al合金熔煉后,氣體霧化噴粉�,再與適量的氧化劑混合,在密閉容器中加熱進(jìn)行內(nèi)氧化��,溶質(zhì)元素鋁被表面擴散滲入的氧優(yōu)先氧化生成Al2O3�,隨后將復(fù)合粉末在氫氣中還原,除去殘余的Cu2O,然后將粉末包套�、抽真空、擠壓或熱鍛成形����。

該方法對應(yīng)的內(nèi)氧化熱力學(xué)和動力學(xué)對生成的彌散強化相有顯著影響。在熱力學(xué)層面����,合理控制內(nèi)氧化溫度和氧分壓是工藝關(guān)鍵,將氧分壓控制在上限以下的較小區(qū)域內(nèi)�����,并適當(dāng)提高內(nèi)氧化溫度可以大大降低控制難度����;在動力學(xué)層面,主要根據(jù)反應(yīng)擴散原理建立元素擴散方程�����,研究一定成分的合金內(nèi)氧化完全所需時間與內(nèi)氧化溫度的關(guān)系����,使體系獲得最優(yōu)的內(nèi)氧化物形狀����、大小和分布����。

此外,隨著氧活度增加或鋁活度減小��,熱力學(xué)平衡界面相自富鋁相����,依次向理想化學(xué)配比相和富氧相轉(zhuǎn)變,其中富氧終端界面的結(jié)合強度最高���,因此為了加快反應(yīng)速率,并獲得高界面結(jié)合強度的富氧相界面�,應(yīng)盡量在較高溫度和較高氧分壓的條件下制備。

彭冬冬等利用內(nèi)氧化法制備了Cu-0.2Al2O3��,經(jīng)99%變形量的冷拉拔變形�,材料的抗拉強度達(dá)到637 MPa,電導(dǎo)率保持在90% IACS����。目前,國際上Cu-Al2O3合金主要為德國Ecka公司的Discup合金和美國SCM公司的Glidcop合金、C15710合金和C15715合金�����。

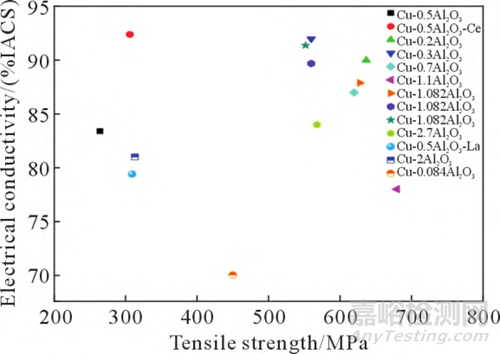

圖11展示了幾種典型Cu-Al2O3合金的綜合性能����。Cu-Al2O3合金作為典型的彌散強化銅合金除具有高強高導(dǎo)的優(yōu)異綜合性能外,還兼具良好的抗高溫軟化能力����。Al2O3具有大多彌散強化粒子的熔點高、高溫穩(wěn)定性好�、硬度高的性能,在Cu基體中均勻彌散分布�。由于其優(yōu)異的高溫穩(wěn)定性,在高溫下基本可以保持形態(tài)��,不發(fā)生明顯長大��,仍以細(xì)小彌散的狀態(tài)分布于晶內(nèi)和晶界處�,有效阻礙高溫下晶粒的粗化長大,提高合金的高溫力學(xué)性能穩(wěn)定性�����。許多學(xué)者對Cu-Al2O3合金在接近熔點的溫度范圍內(nèi)進(jìn)行了高溫退火,觀察其力學(xué)性能變化��。

圖11 部分Cu-Al2O3合金的抗拉強度和導(dǎo)電性能

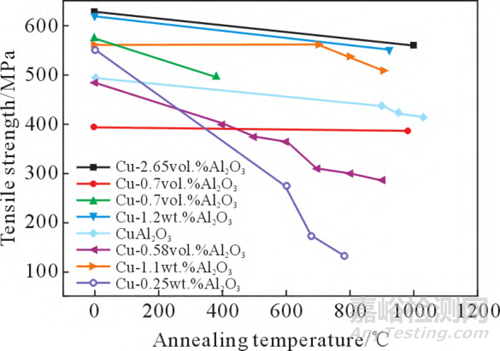

美國SCM公司生產(chǎn)的Glidcop系列Cu-1.2Al2O3合金具有優(yōu)越的高溫性能��,其冷軋態(tài)強度為620 MPa�����,經(jīng)925 ℃���、1 h退火處理后�,強度仍保持在551 MPa��;Al2O3體積分?jǐn)?shù)為0.7%和2.7%的Cu-Al2O3合金抗拉強度為393和572 MPa�����,在980 ℃下退火1 h后�����,強度分別保持在386和496 MPa��;申玉田等利用內(nèi)氧化法制備了Cu-2.65Al2O3合金����,在1000 ℃下退火1 h后,抗拉強度能保持在560 MPa�,是冷變形后的89%。

圖12為幾種Cu-Al2O3合金在不同溫度下退火1 h的強度變化情況���。由圖12可見����,Cu-Al2O3合金具有優(yōu)異的抗高溫軟化能力��,一方面由于Al2O3納米顆粒本身具有極高的熱穩(wěn)定性���,彌散分布在晶界上的粒子能有效釘扎晶界,阻止大角晶界的形成��,降低晶界能�����;另一方面�,彌散相與晶界空位和位錯相互作用��,對晶界運動產(chǎn)生較強的阻力���,使再結(jié)晶的形核長大和亞晶的長大受到抑制�,從而使高溫退火后合金強度保持較好,同時也提高了其再結(jié)晶溫度�����。

圖12 Cu-Al2O3合金強度隨退火溫度變化情況

值得一提的是���,在高溫性能方面�����,Cu-Al2O3合金具有優(yōu)異的高溫蠕變性能����,美國宇航局格倫研究中心De Groh等研究了釬焊條件下的幾種常見銅合金的蠕變性能�。當(dāng)應(yīng)變速率為10-6 s-1時,Cu-Al2O3合金的蠕變應(yīng)力約為160 MPa����,GRCop-84合金的蠕變應(yīng)力約為110 MPa��,AMZIRC�、Cu-1Cr-0.1Zr����、Cu-0.9Cr和NARloy-Z的蠕變應(yīng)力約為60 MPa��。細(xì)小彌散的Al2O3粒子不但可以釘扎位錯�����,阻礙其運動�,提高蠕變激活能,而且可以有效降低蠕變速率�����,從而提高蠕變壽命��。

近年來���,對Cu-Al2O3合金的制備工藝優(yōu)化�����、內(nèi)氧化熱力學(xué)及動力學(xué)����、微觀結(jié)構(gòu)、界面結(jié)合和高溫性能等方面的研究取得了一定進(jìn)展�����,但Cu-Al2O3合金在高溫下塑性和低周疲勞性能較差�。

向紫琪研究發(fā)現(xiàn)Cu-Al2O3合金室溫拉伸斷裂類型為典型的韌性斷裂,高溫斷口為混合斷裂方式���,塑性隨溫度的升高而降低��。高溫下Al2O3粒子與Cu基體間變形不協(xié)調(diào)��,產(chǎn)生應(yīng)力集中�����,Al2O3粒子處裂紋萌生��,因此�,合金塑性隨Al2O3含量增多而下降���。此外�,通過內(nèi)氧化法制備的Cu-Al2O3合金彌散相含量有限,很難生產(chǎn)出高彌散含量的銅合金�����,這些問題都是今后彌散強化銅合金研究的方向�。

總結(jié)與展望

隨著復(fù)雜服役環(huán)境對材料性能嚴(yán)苛的要求�,高導(dǎo)耐熱性能是銅基材料未來的發(fā)展方向,開發(fā)出室溫抗拉強度不小于800 MPa���、屈服強度不小于600 MPa�、電導(dǎo)率不小于80% IACS和抗高溫軟化溫度不低于500 ℃的高強高導(dǎo)高耐熱銅材料已成為國內(nèi)外研究者的重要目標(biāo)�����。

對于銅合金��,Cu-Ag系合金兼具優(yōu)異的室溫力學(xué)性能和導(dǎo)電導(dǎo)熱性能�����,但對其高溫力學(xué)性能及抗高溫軟化能力缺乏合理有效的設(shè)計�����,該體系的高溫性能有待加強;Cu-Ni-Si系合金的強度較高���,但是由于固溶的Si原子對銅基體較為嚴(yán)重的損傷以及析出相的高溫不穩(wěn)定性��,需要進(jìn)一步優(yōu)化合金的電子傳導(dǎo)和高溫性能�;Cu-Cr-Zr系合金具有較好的綜合力電性能�,但目前其高溫(450 ℃以上)力學(xué)性能和抗蠕變性能還無法達(dá)到要求;新興的Cu-Cr-Nb系合金具有較高的室溫和高溫力學(xué)性能�、良好的電導(dǎo)率以及優(yōu)異的高溫蠕變性能和疲勞性能,但由于其特殊的多級復(fù)合強化設(shè)計����,相關(guān)的強化機理目前尚未完全明確,這也是后續(xù)研究的方向����。

此外,考慮Cu-Cr-Nb合金特殊的服役環(huán)境及其中各合金化元素熔點差異�,熔煉鑄造難度大,因此今后另一主要研究方向在于開發(fā)短流程����、低成本制備工藝;Cu-Al2O3系合金擁有出色的高導(dǎo)耐熱性能��,但由于高溫下強化相與基體間變形不協(xié)調(diào)導(dǎo)致的應(yīng)力集中使合金塑性和低周疲勞性能較差;此外目前該體系制備工藝復(fù)雜����,性能的穩(wěn)定性還有待加強,因此探索其高效��、低成本的生產(chǎn)制備工藝也是當(dāng)前研究的重點�����。

目前����,對于銅合金的研究已經(jīng)從簡單的成分設(shè)計��、變形及熱處理工藝設(shè)計等變?yōu)樯顚哟蔚奈⒂^結(jié)構(gòu)設(shè)計����,研究發(fā)現(xiàn),與普通的均質(zhì)結(jié)構(gòu)相比�����,一些特殊結(jié)構(gòu)設(shè)計如多級或仿生異質(zhì)結(jié)構(gòu)等對提高銅合金綜合性能有顯著效果���。

《2023-2029 年中國銅基新材料行業(yè)市場供需態(tài)勢及發(fā)展前景研判報告》及《新材料產(chǎn)業(yè)發(fā)展指南》等文件明確指出高強高導(dǎo)高耐熱的高性能銅基材料是新一代信息技術(shù)�����、先進(jìn)軌道交通裝備���、航空航天裝備�����、節(jié)能與新能源汽車等高新技術(shù)領(lǐng)域的關(guān)鍵基礎(chǔ)材料之一��,其對眾多產(chǎn)品集成化��、功能化���、微型化、輕量化����、節(jié)能化、可靠性等實際應(yīng)用需求具有不可替代的重要意義��。

相信隨著材料科學(xué)���、物理學(xué)�、化學(xué)、數(shù)學(xué)����、計算機科學(xué)等多學(xué)科的發(fā)展和交叉融合,在未來高導(dǎo)耐熱銅材料的研究領(lǐng)域����, 將理論計算與實驗設(shè)計相結(jié)合����、實驗研究與工業(yè)生產(chǎn)相結(jié)合,多角度展開攻關(guān)��,會實現(xiàn)高導(dǎo)耐熱銅的創(chuàng)新化���、產(chǎn)業(yè)化���、自主化,在該領(lǐng)域領(lǐng)跑世界��。

作者:王佳睿���,張翔����,何春年,趙乃勤

工作單位:天津大學(xué) 材料科學(xué)與工程學(xué)院

來源:鑄造技術(shù)�、洞見熱管理