特種合金鋼是用來制造各種應(yīng)用于航天、航空�、高鐵等領(lǐng)域產(chǎn)品,其作為重大裝備與構(gòu)件制造材料基礎(chǔ)����,產(chǎn)品的失效分析又促進(jìn)特種合金鋼的發(fā)展。在以往失效分析中得到的信息能夠準(zhǔn)確的反饋到產(chǎn)品設(shè)計(jì)��、制造和使用部門����,再通過科學(xué)的分析、采取措施能夠減少和避免失效情況再次發(fā)生�。

一、失效分析概述

1��、產(chǎn)品失效

失效分析:失效分析是判斷產(chǎn)品的失效模式�,查找產(chǎn)品失效機(jī)理和原因,提出預(yù)防再失效對(duì)策的技術(shù)活動(dòng)和管理活動(dòng)總和��。

主要內(nèi)容:明確分析對(duì)象,確定失效模式�,研究失效機(jī)理,判定失效原因����,提出預(yù)防措施 ����,包括設(shè)計(jì)改進(jìn)。

主要目標(biāo):模式準(zhǔn)確,原因明確����,機(jī)理清楚�,措施得力�,模擬再現(xiàn)����,舉一反三。

2����、零部件失效

零部件失效:機(jī)械零件由于某種原因喪失預(yù)定的功能時(shí)����,認(rèn)為他完成了失效����。零件的失效����,特別是那些事先沒有明顯征兆的失效�,往往會(huì)帶來巨大的損失����,甚至導(dǎo)致重大事故�。對(duì)機(jī)械零件的失效進(jìn)行分析�,找出失效的原因,并提出防止或推遲失效的措施����。

① 構(gòu)件完全破壞��,不能繼續(xù)工作�;

② 嚴(yán)重?fù)p傷,繼續(xù)工作不安全�;

③ 雖能安全工作,但不能起到滿意的預(yù)期作用��。

上述情況中任意一種發(fā)生均認(rèn)為零件已經(jīng)失效����。失效分析對(duì)零件的設(shè)計(jì)�、選用�、加工以及使用有重要作用����。

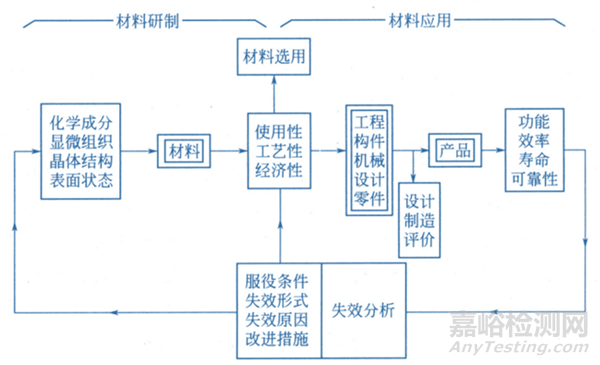

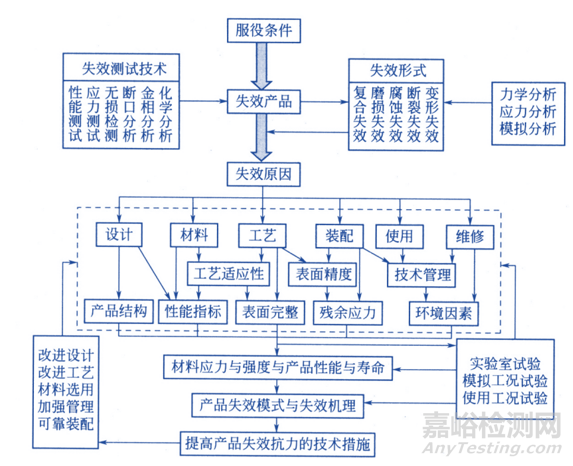

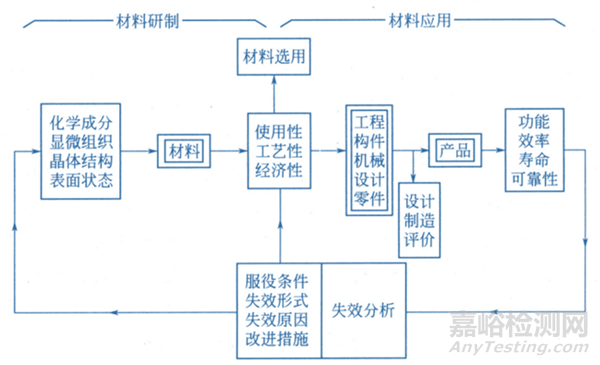

圖1 失效分析與材料研制及應(yīng)用

3�、失效分析作用

能夠作為材料選用與設(shè)計(jì)系統(tǒng)重要的反饋信息

作為產(chǎn)品可靠性和系統(tǒng)安全性重要技術(shù)基礎(chǔ)

產(chǎn)品質(zhì)量設(shè)計(jì)與管理必不可少的重要環(huán)節(jié)

維修工程理論依據(jù)與安全工程技術(shù)保證

產(chǎn)品全壽命周期的重要技術(shù)和理論支撐

4、失效分析思路

失效分析分為事前分析�、事中分析和事后分析��。

事前分析:主要采用如故障樹分析法��、事件時(shí)序樹分析法和特征一因素圖分析法等邏輯思維方法����,其主要目的是預(yù)防失效事件的發(fā)生��。

事中分析:主要采用故障診斷與狀態(tài)監(jiān)測(cè)技術(shù)�,用于防止運(yùn)行中的設(shè)備發(fā)生故障。

事后分析:是采用實(shí)驗(yàn)檢測(cè)技術(shù)與方法��,找出某個(gè)系統(tǒng)或零件失效的原因�。通常所說的失效分析是指 的事后分析��。

實(shí)際上,事前分析和事中分析必須以事后分析積累的大量統(tǒng)計(jì)資料為前提����。

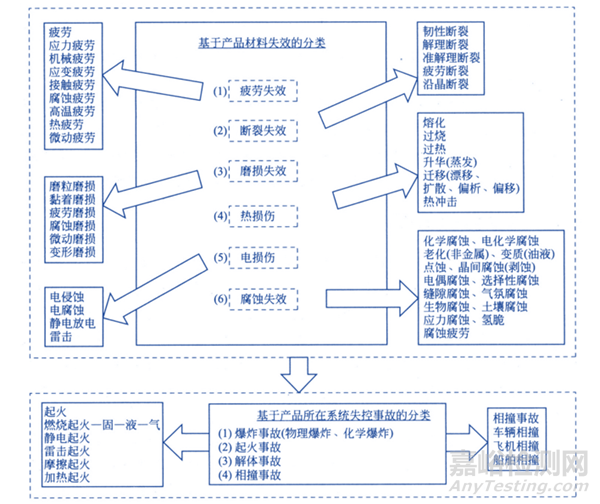

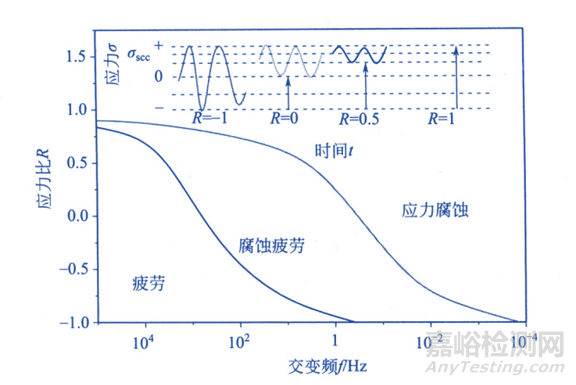

基于系統(tǒng)工程的角度分析一個(gè)復(fù)雜產(chǎn)品和所組成的系統(tǒng)�,實(shí)際上是一個(gè)材料系統(tǒng)����,產(chǎn)品材料失效及事故如圖2所示,就飛機(jī)而言����,由上萬(wàn)甚至幾十萬(wàn)個(gè)零件組成,涉及幾百種甚至上千種材料�。對(duì)某一種失效零部件而言����,機(jī)械零部件所處的具體小環(huán)境則是重要的外界環(huán)境條件。產(chǎn)品受到的環(huán)境作用不僅是單一某項(xiàng)作用����,往往可能是出現(xiàn)不合理的工藝環(huán)境、自然環(huán)境和使用運(yùn)行環(huán)境的結(jié)合�、綜合、協(xié)同作用��,或者是合理的加工工藝制成的制品遭遇 自然環(huán)境和使用運(yùn)行環(huán)境的結(jié)合、綜合�、協(xié)同作用。例如真空環(huán)境下����,材料制件受到動(dòng)載荷的循環(huán)作用可能導(dǎo)致疲勞損傷��,事實(shí)上絕大多數(shù)承受動(dòng)載荷的制件是在受到污染的空氣環(huán)境下運(yùn)行的�,所出現(xiàn)的不是純粹的疲勞而是腐蝕疲勞斷裂��,或者是污染介質(zhì)加上接觸摩擦循環(huán)應(yīng)力所發(fā)生的接觸腐蝕疲勞斷裂�;純粹的摩擦比較少見,多為污染空氣作用下的摩擦磨損����、磨蝕;裝配成產(chǎn)品的制件��,不僅承載動(dòng)應(yīng)力也要承載靜應(yīng)力�,或是承載摩擦應(yīng)力,所以��,危害性較大的腐蝕損傷�,也多是應(yīng)力和環(huán)境的協(xié)同作用的結(jié)果����,即為應(yīng)力腐蝕��,或是腐蝕疲勞����。

圖2 材料失效模式及事故

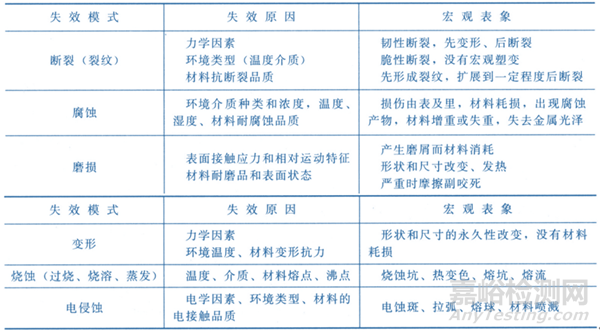

5����、失效模式及原因

失效原因的判斷作為整個(gè)失效分析的核心和關(guān)鍵�,可以確定失效機(jī)理、提出預(yù)防措施��。

1) 失效模式

失效模式指失效的外在宏觀表現(xiàn)形式和過程規(guī)律�,一般可理解為失效的性質(zhì)和類型����。失效故障的表現(xiàn)形式稱為失效故障模式��,如疲勞斷裂、磨損和腐蝕等。引起故障的機(jī)械的、物理的����、化學(xué)的、生物的或其他的過程稱之為失效故障機(jī)理。產(chǎn)品的故障按照其規(guī)律可以分為早期偶然故障與耗損漸變故障。早期偶然故障發(fā)生概率由產(chǎn)品本身的材料、工藝、設(shè)計(jì)所決定����。耗損漸變故障是產(chǎn)品性能隨時(shí)間的推移逐漸變化而產(chǎn)生的故障�,如軸承由于使用磨損����,性能逐漸退化,最終超過規(guī)定技術(shù)指標(biāo)不能再用。

2) 失效原因

失效原因可分為確定原因和不確定原因�。確定性失效原因應(yīng)包括失效產(chǎn)生的具體力學(xué)參量或者具體的冶金工藝參數(shù)。不確定性原因在失效分析中由于分析對(duì)象的原始資料不全�,或者由于分析手段的限制�,只能對(duì)失效原因作出模糊的判斷��,而不能作出明確的界定�。失效機(jī)理指失效的物理 ����、化學(xué)變化本質(zhì)和微觀過程可以追溯到原子、 分子尺度和結(jié)構(gòu)的變化 ��。當(dāng)然,失效機(jī)理也要表現(xiàn)出一系列宏觀(外在的)的性能 ����、性質(zhì)變化和聯(lián)系。

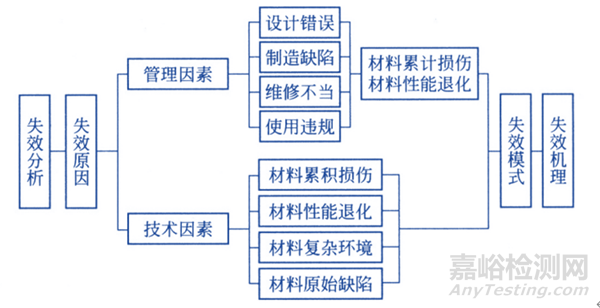

二��、特種合金鋼失效原因

特種合金鋼失效原因包括技術(shù)因素和管理因素兩部分��。管理因素則是設(shè)計(jì)錯(cuò)誤��、制造缺陷����、維修不當(dāng)和使用違規(guī)等過程由于管理失控所導(dǎo)致材料累積損傷����、材料性能退化,最后導(dǎo)致材料失效��。技術(shù)因素中主要有材料累積損傷��、材料性能退化����、材料復(fù)雜環(huán)境和材料原始缺陷四部分,如下圖所示����。

圖3 特種合金鋼失效原因

1) 材料累積損傷

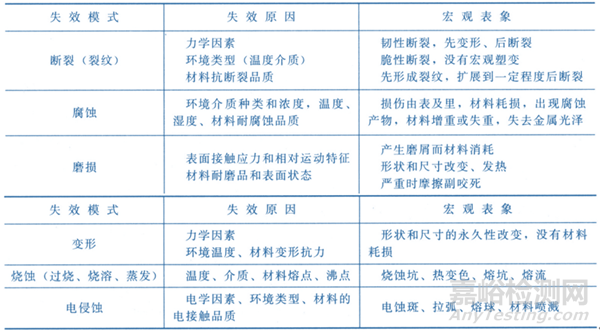

材料累積損傷意味著產(chǎn)品出現(xiàn)完整性的破壞�,產(chǎn)品不能滿足其規(guī)定功能的要求,是產(chǎn)品失效的原因之一����。材料的累積損傷失效模式及宏觀表象見表1.

表1 累積損傷失效模式��、失效原因和表象

2) 材料性能退化的判據(jù)

特種合金鋼性能在使用過程中由于外界條件的作用下可能發(fā)生退化。這種退化目視檢查難以發(fā)現(xiàn)��,需要通過專門的性能測(cè)試儀器檢驗(yàn)方能知道材料性能是否退化����。有些性能則必須通過破壞性的取樣測(cè)試才能鑒定性能是否退化����,一般在系統(tǒng)或裝備設(shè)計(jì)時(shí)����,對(duì)所需求的性能都規(guī)定了額定值或范圍,當(dāng)產(chǎn)品的這些性能不符合規(guī)定值時(shí)往往出現(xiàn)故障�,而不能修復(fù)時(shí)則失效。因此�,這些額定值或范圍就是失效的判據(jù)。具有特殊性和隱性特征�。

材料性能退化的同時(shí),也呈現(xiàn)材料的累積損傷�,就看兩者誰(shuí)先導(dǎo)致產(chǎn)品失效�。材料某些性能的退化,并不一定表現(xiàn)為材料累積損傷��,而材料的累積損傷也不一定表現(xiàn)為材料性能退化����。材料性能退化和材料累積損傷同時(shí)出現(xiàn)��,這時(shí)產(chǎn)品失效的宏觀表象將更加豐富、清晰�。

3) 材料復(fù)雜環(huán)境行為

材料環(huán)境行為 :特種合金鋼的各種物理����、化學(xué)過程��,如屈服過程�、斷裂過程�、導(dǎo)電過程�、磁化過程、相變過程����、氧化過程、腐蝕過程�、溶解過程等,不同過程對(duì)應(yīng)不同性能。

環(huán)境因素可歸納為物理環(huán)境 ����、化學(xué)環(huán)境、復(fù)合環(huán)境三種�。

物理環(huán)境主要包括溫度�、傳熱介質(zhì)����、傳熱方式等熱學(xué)環(huán)境和力學(xué)環(huán)境�。

化學(xué)環(huán)境包括介質(zhì)種類和濃度��、溫度、濕度��、原子氧�、催化劑����、緩蝕劑��、大氣����、土壤和海水等。

復(fù)合環(huán)境主要三種形式依次為復(fù)合物理環(huán)境�、復(fù)合化學(xué)環(huán)境��、復(fù)合物理化學(xué)環(huán)境�。

特種合金鋼累積損傷和性能退化所導(dǎo)致產(chǎn)品失效����,都是與外界環(huán)境交互作用。不同的環(huán)境條件導(dǎo)致不同類型的材料累積損傷和不同類型的材料性能退化�。

① 使用條件下材料的累積損傷往往集中在某些關(guān)鍵部位��。如孔的應(yīng)力集中處易產(chǎn)生疲勞裂紋��、摩擦副表面易磨損��、觸點(diǎn)處易電侵蝕等�。嚴(yán)格來講�,這些累積損傷集中部位材料結(jié)構(gòu)已經(jīng)發(fā)生變化�,甚至發(fā)生質(zhì)的變化 (如腐蝕產(chǎn)物等)。而表層剝蝕區(qū)域之外的材料����,卻依然保持原有的力學(xué)性能����。

② 累積損傷集中發(fā)生在關(guān)鍵部位�,但是相鄰或相關(guān)部位的材料性能受到一定影響����,發(fā)生性能退化�。比如�,孔邊產(chǎn)生裂紋時(shí)��,孔周附近的材料也承受了交變載荷����,只不過載荷的幅值較小,根據(jù)邁納累積損傷原則����,它也受到一定比例的疲勞損傷。

③ 累積損傷擇劣發(fā)生在薄弱部位����,但整個(gè)材料各處或較大范圍的性能也發(fā)生變化。比如��,渦輪葉片過熱����、過燒使整個(gè)葉身材料發(fā)生性能退化����,渦輪盤長(zhǎng)期使用中超溫��、超轉(zhuǎn)后��,不僅盤徑伸長(zhǎng)��,而且剩余疲勞強(qiáng)度和剩余持久強(qiáng)度都會(huì)明顯下降����。

材料的累積損傷都是基于材料結(jié)構(gòu)的損傷,而材料結(jié)構(gòu)的損傷不是一個(gè)自發(fā)過程�,它以相應(yīng) 的外界環(huán)境為條件。不同的材料結(jié)構(gòu)損傷需要不同的外界環(huán)境條件����。

4) 材料原始缺陷

導(dǎo)致產(chǎn)品失效的材料原始缺陷是主要材料設(shè)計(jì)、材料選用�、加工制造時(shí)留下的原始缺陷,主要有兩類:

一是成分��、結(jié)構(gòu)�、組織特征的缺陷:

①形狀����、尺寸方面的 缺陷 �;

②材料冶金缺陷;

③加工工藝缺陷����;

④熱處理工藝缺陷��;

⑤表面缺陷��。

二是材料性能缺陷:

①物理性能不合格�;

②化學(xué)性能不合格;

③復(fù)合使用性能不合格��。

當(dāng)材料存在上述兩類缺陷時(shí)�,可能存在以下3種情況 :

①當(dāng)缺陷非常嚴(yán)重時(shí),可立即導(dǎo)致產(chǎn)品失效�,如淬火裂紋已超過臨界疲勞裂紋尺寸時(shí)��;

②當(dāng)缺陷尚未超過材料失效的臨界損傷尺寸時(shí)�,則使用中很快發(fā)生累積損傷,導(dǎo)致產(chǎn)品早期失效�;

③當(dāng)性能不合格,但是仍能維持產(chǎn)品低水平運(yùn)行時(shí),加速材料性能的退化�,導(dǎo)致產(chǎn)品早期失效。

三����、特種合金鋼失效分析

容易引起失效的服役條件有兩種情況:

1)一種情況是設(shè)備在服役過程中受到超過設(shè)計(jì)要求的載荷作用,或者材料內(nèi)部存在殘余應(yīng)力沒有引起設(shè)計(jì)者注意��,再累加上服役應(yīng)力造成失效��。

2)另一種情況是在設(shè)計(jì)時(shí)沒有考慮到實(shí)際工況的某些惡劣環(huán)境的影響��。如下圖所示為失效分析的基本環(huán)節(jié)示意�。

圖4 失效分析的基本環(huán)節(jié)示意

1、失效形式

① 塑性變形受靜載的零件產(chǎn)生過量的塑性(屈服)變形,位置相對(duì)于其他零件發(fā)生變化�,致使整個(gè)機(jī)器運(yùn)轉(zhuǎn)不良,導(dǎo)致失效�。

②彈性失穩(wěn)細(xì)長(zhǎng)件或薄壁筒受軸向壓縮時(shí),發(fā)生彈性失穩(wěn)����,喪失工作能力,甚至引起大的塑性彎曲或斷裂�。

③蠕變斷裂受長(zhǎng)期固定載荷的零件,在高溫下工作時(shí)��,蠕變量超出規(guī)定范圍而處于不安全狀態(tài)����,嚴(yán)重時(shí)可能與其他零件相碰�,造成斷裂����。

④磨損兩相互接觸的零件相對(duì)運(yùn)動(dòng)時(shí)����,表面發(fā)生磨損��。磨損使零件尺寸變化�,精度降低,甚至發(fā)生咬合��、剝落�,而不能繼續(xù)工作。

⑤快速斷裂受單調(diào)載荷的零件可發(fā)生韌性斷裂或者脆性斷裂�。

⑥疲勞斷裂零件受交變應(yīng)力作用時(shí)在比靜載屈服應(yīng)力低得多的應(yīng)力下發(fā)生突然斷裂,斷裂前往往沒有明顯征兆��。

⑦應(yīng)力腐蝕斷裂零件在某些環(huán)境中受載時(shí)����, 由于應(yīng)力和腐蝕介質(zhì)的聯(lián)合作用,發(fā)生低應(yīng)力脆性斷裂��。

彈性失穩(wěn)��、塑性變形����、蠕變和磨損等��,在失效前一般都有尺寸的變化�,有較明顯的征兆��,可以采取預(yù)防措施����,從而避免斷裂失效發(fā)生;低應(yīng)力脆斷��、疲勞斷裂和應(yīng)力腐蝕斷裂事前沒有明顯征兆����,斷裂突然發(fā)生而引發(fā)災(zāi)難性的后果。

2�、影響失效的因素

① 材質(zhì)冶金因素:材料的化學(xué)成分超標(biāo)或存在標(biāo)準(zhǔn)中未予規(guī)定的微量有害元素����;

② 表面完整性:表面完整性不符合要求或在使用中遭到破壞均會(huì)造成零件的力學(xué)性能、物理性能與化學(xué)性能下降��,從而誘發(fā)裂紋在這些部位萌生��。

③ 表層殘余應(yīng)力的類型、大小與分布:殘余拉應(yīng)力往往與外加應(yīng)力疊加而促進(jìn)斷裂失效�,殘余拉應(yīng)力提高應(yīng)力腐蝕與氫脆等敏感性。

④ 應(yīng)力集中:零件的幾何形狀設(shè)計(jì)不當(dāng)或加工質(zhì)量不符合要求或者表面出現(xiàn)腐蝕和磨損�,均會(huì)導(dǎo)致應(yīng)力分布不均,局部應(yīng)力集中導(dǎo)致零件的實(shí)際抗力顯著降低��,疲勞斷裂失效大多起源于零件的尖角����、倒角、油孔����、鍵槽及圓弧過渡處等。

⑤ 環(huán)境因素 :溫度與介質(zhì)引起抗力下降��。溫度升高會(huì)引起材料的疲勞抗力��、 蠕變抗力等降低����,溫度的急劇變化會(huì)使零件抗熱疲勞能力降低,低溫會(huì)引起低溫脆斷等�。

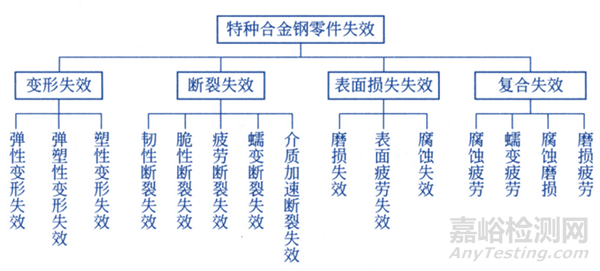

根據(jù)零件或構(gòu)件破壞的特點(diǎn)、所受載荷的類型以及外在條件����,機(jī)械零件失效的形式��,可以分為4大類型:變形失效��、斷裂失效�、表面損傷失效和復(fù)合失效��。

圖5 零件失效方式的分類

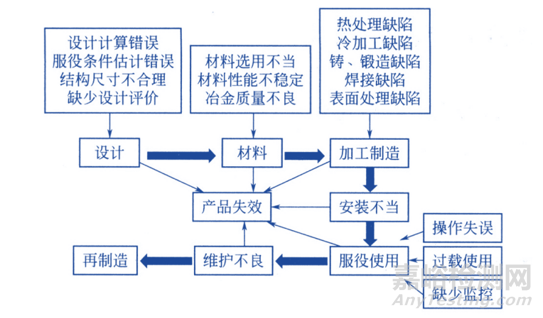

3����、失效產(chǎn)生過程

特種合金鋼零件或構(gòu)件失效主要產(chǎn)生于設(shè)計(jì)、材料����、加工和安裝、使用����、維護(hù)等六個(gè)過程。

圖6 導(dǎo)致零件失效的主要產(chǎn)生過程示意

四�、失效分析流程與方法

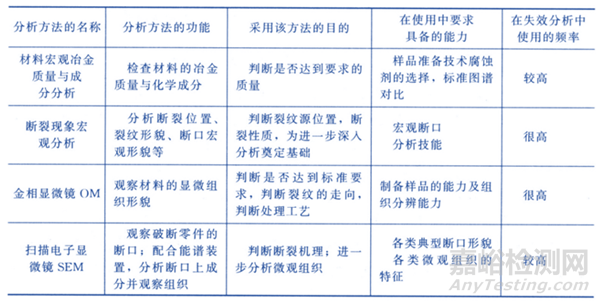

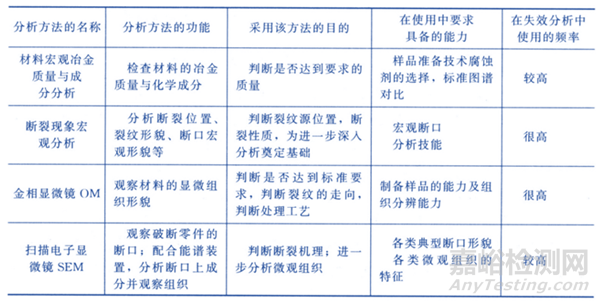

1��、失效分析的方法及過程

1)失效分析方法主要是分為宏觀和微觀兩個(gè)部分�。

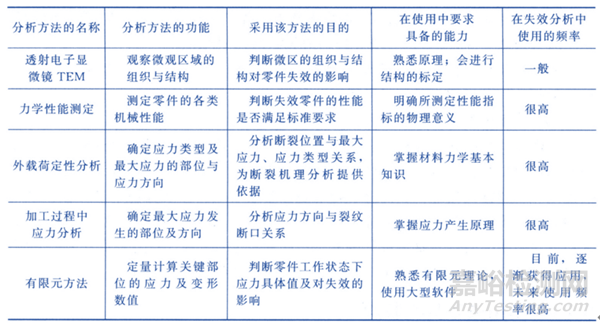

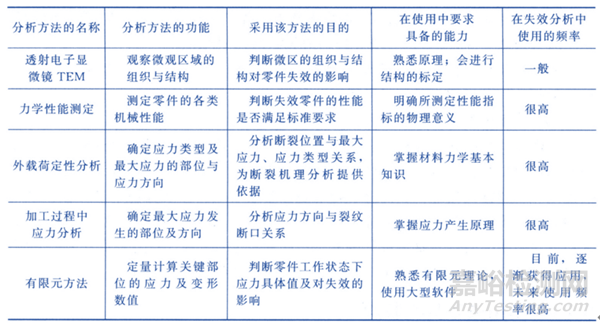

表 5-2 失效分析方法�、功能以及應(yīng)用

2)失效分析過程主要包括三部分失效實(shí)物����、宏觀檢測(cè)分析、微觀檢測(cè)分析����。

①失效實(shí)物

收集失效實(shí)物的各個(gè)零件和殘片。盡量多地了解到失效零件的實(shí)際工作條件��、使用過程和制造質(zhì)量情況 ����。以軸承為例,具體包括以下的內(nèi)容:軸承所服役的機(jī)器設(shè)備的工作狀況����、載荷和運(yùn)行速度。

②宏觀檢查

零件尺寸精度測(cè)量和表面狀態(tài)分析等宏觀檢查����,是失效分析最重要的環(huán)節(jié)。以軸承為例��,總體的外觀檢查��,可了解軸承失效的概貌和損壞部位的特征,估計(jì)造成失效的起因��,察看缺陷的大小��、形狀 ����、部位、數(shù)量和特征并確定截取的部位做進(jìn)一步的微觀檢查和分析��。

③微觀分析

微觀分析包括光學(xué)金相分析��、電子顯微分析��、探針和電子能譜分析等��。主要是根據(jù)失效特征區(qū)的微觀組織結(jié)構(gòu)變化和對(duì)疲勞源�、裂紋源的分析為失效分析提供更充分的判據(jù)或反證,因而這一環(huán)節(jié)是非常重要的��。

五����、特種合金鋼產(chǎn)品殘余應(yīng)力分析

殘余應(yīng)力是指沒有外加負(fù)載的情況下存在產(chǎn)品內(nèi)的應(yīng)力 ,本質(zhì)是產(chǎn)品內(nèi)非均勻永久變形導(dǎo)致的�。特種合金鋼制零件或構(gòu)件從原材料到最后成型經(jīng)過一系列的熱加工與冷加工過程,會(huì)產(chǎn)生各種殘余應(yīng)力�,這些內(nèi)應(yīng)力如果不能及時(shí)消除,殘留在零件或構(gòu)件內(nèi)部成為失效的內(nèi)在重要原因��。

1��、殘余應(yīng)力分析

鋼進(jìn)行加工的工藝過程中��,會(huì)同時(shí)產(chǎn)生組織應(yīng)力與熱應(yīng)力�,并且這兩種應(yīng)力的方向相反,在淬火過程中產(chǎn)生的殘余應(yīng)力是兩種應(yīng)力疊加的結(jié)果�。目前已經(jīng)有總結(jié)除分析殘余應(yīng)力的規(guī)律:

① 變形一般取決于冷卻初期零件心部的應(yīng)力狀態(tài),開裂一般取決于零件冷卻后期表面應(yīng)力狀態(tài)��。根據(jù)變形與開裂情況判斷組織應(yīng)力與熱應(yīng)力作用大小��。

② 組織應(yīng)力造成的殘余應(yīng)力在工件表面��,最大殘余應(yīng)力方向是切向��,如果形成裂紋為與軸的軸線平行的縱向裂紋����,最大切向應(yīng)力值隨尺寸增加而增加。熱應(yīng)力造成的殘余應(yīng)力在工件心部�,最大殘余應(yīng)力方向是軸向����,如果形成裂紋為與軸的軸線垂直的橫縱向裂紋��,最大軸向應(yīng)力值隨尺寸增加而增加��。

③ 組織應(yīng)力與熱應(yīng)力均可以產(chǎn)生 3個(gè)方向的應(yīng)力�,即軸向、 切向與徑向應(yīng)力�。它們存在位置相同但是作用方向相反,有互相抵消作用 �。兩種應(yīng)力均有致裂與抑裂的雙重作用。

④ 合成應(yīng)力可以分成3類 :組織應(yīng)力型�、熱應(yīng)力型、過渡型��。合成應(yīng)力造成的最大殘余應(yīng)力在距工件表面一定深度的區(qū)域��。最大殘余應(yīng)力由軸向組織應(yīng)力與切向熱應(yīng)力的合成��,形成的裂紋與軸的軸線成一定角度��。角度越小表明組織應(yīng)力作用越大��,裂紋越接近表面;角度越大表明熱應(yīng)力作用越大�,裂紋越接近心部。

2��、表面處理后殘余應(yīng)力分布

經(jīng)過表面處理技術(shù)的零件存在殘余應(yīng)力分布��,揭示殘余應(yīng)力分布規(guī)律 ��,有助于進(jìn)行失效分析�。

1)經(jīng)表面淬火工件殘余應(yīng)力分析

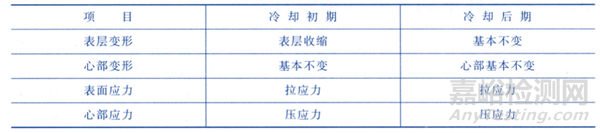

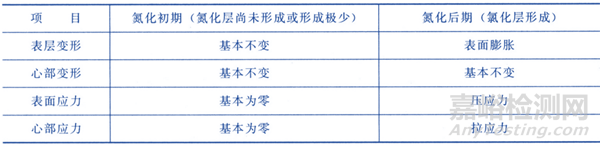

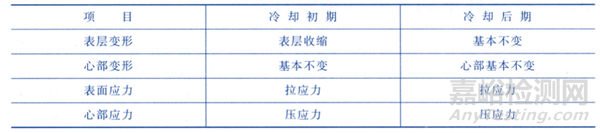

對(duì)于表面淬火產(chǎn)生的殘余應(yīng)力分布是很復(fù)雜的�,與材料的成分、工件尺寸 �、硬化層深度、加熱速度等多種因素有關(guān)��,難 于精確地理論判斷��。利用總結(jié)出的規(guī)律進(jìn)行分析:將硬化層認(rèn)為是表面層 ��,其余部分認(rèn)為是心 部�,見表 3

表 3 表面淬火過程中組織應(yīng)力殘余應(yīng)力產(chǎn)生過程與分布特點(diǎn)

冷卻初期:表面收縮受到心部抵制,熱應(yīng)力的特點(diǎn)表為拉應(yīng)力 ��、心部壓應(yīng)力��。組織應(yīng)力與熱應(yīng)力相反�,表面壓應(yīng)力 、心部拉應(yīng)力��。冷卻后期由于心部冷卻引起的應(yīng)力反向問題����。

熱應(yīng)力產(chǎn)生的殘余應(yīng)力分布特點(diǎn)是:表層拉應(yīng)力而內(nèi)層(或者說心部)是壓應(yīng)力�。組織應(yīng)力產(chǎn)生的殘余應(yīng)力分布特點(diǎn)是:表層壓應(yīng)力而內(nèi)層拉應(yīng)力。合成應(yīng)力的特點(diǎn)與樣品的直徑和硬化層深度有很大關(guān)系�。

如果樣品的直徑很大硬化層深度較淺,可以將表層看成是工件尺寸很小的零 件����,當(dāng)樣 品尺寸很小時(shí)��,合成殘余應(yīng)力的特點(diǎn)是組織應(yīng)力型的��,所以表面殘余應(yīng)力特點(diǎn)應(yīng)該是壓應(yīng)力型�。隨著樣品直徑的減少,硬化層深度的增加����,表面壓應(yīng)力 就會(huì)不斷減少。

2)滲碳產(chǎn)生的殘余應(yīng)力分析

滲碳淬火產(chǎn)生的殘余應(yīng)力同樣是復(fù)雜的�,與滲碳層深度 、材料成分�、滲碳層中含碳量、冷卻速度等諸多因素有密切關(guān)系����。采用圓柱樣品進(jìn)行整體淬火得出的一些基本規(guī)律進(jìn)行分析�。

熱應(yīng)力產(chǎn)生殘余應(yīng)力的特點(diǎn)應(yīng)該與圓柱樣品進(jìn)行整體淬火類似�,即表面壓應(yīng)力、心部拉應(yīng)力�。滲碳淬火后合成的殘余應(yīng)力是表面壓應(yīng)力�,心部拉應(yīng)力。滲碳層深度影響規(guī)律是隨深度增加��,表面殘余壓應(yīng)力減少�。樣品直徑影響規(guī)律是隨直徑 增加 ,表面殘余壓應(yīng)力減少 ��。

3)氮化�、氮碳共滲�、滲金屬產(chǎn)生的殘余應(yīng)力

氮化過程中并不伴隨馬氏體轉(zhuǎn)變,產(chǎn)生應(yīng)力的原因有兩點(diǎn):一是氮化過程中形成氮化層,氮化層的比容比基體材料大�;二是氮化層的熱膨脹系數(shù)比基體材料大�。組織變化應(yīng)力是在氮化過程中產(chǎn)生的, 可以用類似模型分析��,結(jié)果見表 4�。

表4 氮化后表面應(yīng)力

4)熱噴涂產(chǎn)生的殘余應(yīng)力

熱噴涂產(chǎn)生的殘余應(yīng)力:主要是由在涂層制造過程中的加熱和沖擊能量作用的結(jié)果及基體與噴涂材料之間物理 ��、力學(xué)性能差別造成的����,分熱應(yīng)力與淬火應(yīng)力兩種。

熱應(yīng)力是由于溫度變化材料發(fā)生熱脹冷縮��,由于基體與涂層材料熱膨脹系數(shù)不同從而產(chǎn)生殘余應(yīng)力 �。淬火應(yīng)力是由于單個(gè)噴涂顆?�?焖倮鋮s到基體溫度�,顆粒要收縮從而產(chǎn)生的應(yīng)力 ,淬火應(yīng)力均是拉應(yīng)力����。

熱噴涂殘余應(yīng)力導(dǎo)致的失效形式主要有涂層 開裂 、翹曲和分層 ����。在實(shí)際情況下許多涂層的失效并不只是一種失效形式。該最大應(yīng)力作用下�,零部件不應(yīng)該出現(xiàn)疲勞斷裂,但是實(shí)際情況是零部件發(fā)生了疲勞斷裂��,因此認(rèn)為估算出的最大應(yīng)力值出現(xiàn)較大誤差����。

六����、特種合金鋼腐蝕疲勞失效分析

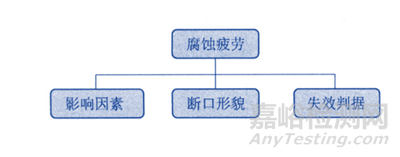

航空起落架��、機(jī)翼大梁 ��、剎車輪毅 ����、渦輪盤��、葉片等關(guān)鍵部件因腐蝕疲勞而導(dǎo)致早期斷裂失效,有的甚至出現(xiàn)重大事故��。腐蝕疲勞斷裂是在腐蝕環(huán)境與交變載荷協(xié)同����、交互作用下發(fā)生的一種綜合失效模式。腐蝕產(chǎn)物是分析�、判定失效零件工作環(huán)境和工作時(shí)間的重要依據(jù)����。

腐蝕疲勞分析主要包括影響因素、斷口形貌以及失效判據(jù)�。

圖7 腐蝕疲勞失效分析

1、影響因素

影響腐蝕疲勞斷裂過程的相關(guān)因素有以下幾種 :

①環(huán)境因素 :包括環(huán)境介質(zhì)的成分�、濃度�、介質(zhì)的酸度 (pH值)、介質(zhì)中的氧含量��、介質(zhì)的電極電位以及環(huán)境溫度等�;

②力學(xué)因素 :包括加載方式、平均應(yīng)力 �、應(yīng)力比����、載荷 波形 ��、頻率以及應(yīng)力循環(huán)周數(shù) ��;

③特種合金鋼冶金因素 :包括材料成分��、強(qiáng)度�、熱處理狀 態(tài)�、 組織結(jié)構(gòu)�、冶金缺陷、夾雜物等 �。

機(jī)械疲勞 、腐蝕疲勞和應(yīng)力腐蝕三者之間的關(guān)系如圖8所示��。三者沒有明顯界限�,在腐蝕疲勞裂紋的萌生階段����,腐蝕起了重要的作用 �。腐蝕疲勞同樣經(jīng)歷兩個(gè)階段:腐蝕疲勞裂紋 的萌生和腐蝕疲勞裂紋的擴(kuò)展 。在腐蝕環(huán)境中����,腐蝕疲勞裂紋的萌生不僅與應(yīng)力及表面狀態(tài)有關(guān)��,而且與腐蝕和表面完整性 ��、腐蝕反應(yīng)與應(yīng)力狀態(tài)之間的相互作用有關(guān) 。

圖8 機(jī)械疲勞�、腐蝕疲勞和應(yīng)力腐蝕疲勞關(guān)系

2、斷口形貌

腐蝕疲勞的斷裂特征和一般疲勞斷裂一樣����,腐蝕疲勞的斷口上也有源區(qū)、擴(kuò)展區(qū)和瞬斷區(qū)����,腐蝕疲勞斷口有其獨(dú)有的特征��,主要表現(xiàn)在如下幾方面:

①斷口低倍形貌呈現(xiàn)出明顯的疲勞弧線�。

②腐蝕疲勞斷 口的源區(qū)與疲勞擴(kuò)展區(qū)一般均有腐蝕產(chǎn)物 ,通過微區(qū)成分分析��,可以測(cè)定出腐蝕介質(zhì)的組分及相對(duì)含量����。斷面上有腐蝕產(chǎn)物不是判定是否腐蝕疲勞斷裂的唯一判據(jù)����。

③腐蝕疲勞斷裂一般均起源 于表面腐蝕損傷處(包括點(diǎn)腐蝕����、晶間腐蝕�、應(yīng)力腐蝕等),因此�,大多數(shù)腐蝕疲勞斷裂的源區(qū)可見到腐蝕損傷特征。

④腐蝕疲勞斷裂擴(kuò)展區(qū)具有某些較明顯腐蝕特征�,如腐蝕坑�、泥紋花樣等。

⑤腐蝕疲勞斷裂的重要微觀特征是穿晶解理脆性疲勞條帶����。

⑥在腐蝕疲勞斷裂過程中,當(dāng)腐蝕損傷占主導(dǎo)地位時(shí)�,腐蝕疲勞斷口呈現(xiàn)穿晶與沿晶混合型。

⑦在頻率很低的情況下�,腐蝕疲勞斷口呈現(xiàn)出穿晶解理與韌窩混合特征�。

3�、失效判據(jù)

在實(shí)際的產(chǎn)品失效分析中�,判斷腐蝕疲勞斷裂失效的主要判據(jù):

①產(chǎn)品是在交變應(yīng)力和腐蝕條件下工作�,交變應(yīng)力的頻率和應(yīng)力比一般處在腐蝕疲勞區(qū)內(nèi)。在液態(tài)��、氣態(tài)和潮濕空氣中有腐蝕性元素�;

②斷裂表面顏色灰暗����,無金屬光澤,通?���?梢姷捷^明顯的疲勞弧線;

③斷裂表面上存在有腐蝕產(chǎn)物和腐蝕損傷痕跡��;

④疲勞條帶多呈解理脆性特��,斷裂路徑一般為穿晶�,有時(shí)出現(xiàn)穿晶與沿晶混合型甚至沿晶型�。