民用核電站核島主設(shè)備受壓邊界殼體母材大量采用低合金鋼材料SA508Gr3C筒體型鍛件。大型鍛件由于采用冶煉�、鍛造和熱處理技術(shù),鋼錠的冒口�、水口切除量,以及沖孔直徑大小和鍛件的初加工余量設(shè)置是否合適�,都將直接影響鍛件的非金屬夾雜物狀況、等級�,即鍛件的質(zhì)量,而鍛件的質(zhì)量將最終影響核電產(chǎn)品的加工質(zhì)量�??梢?,對核電產(chǎn)品鍛件中非金屬夾雜物進行研究很有必要。

1�、鍛件中非金屬夾雜物概述

1.1 非金屬夾雜物來源

非金屬夾雜物按來源可分為外來夾雜物和內(nèi)生夾雜物。外來夾雜物是從冶煉到澆注過程中進入鋼液的類似耐火材料或熔渣的物質(zhì)�,留在鋼中而形成,主要特點是外形不規(guī)則�,尺寸比較大,最大可達幾百微米�,分布不均勻。

內(nèi)生夾雜物是在液態(tài)或固態(tài)鋼內(nèi)�,由于脫氧或凝固過程中的物理化學反應(yīng)而生成,鋼中大部分非金屬夾雜物屬于這一類�。內(nèi)生夾雜物的主要特點是顆粒較小,分布較均勻�,一般來說是不能完全消除的。內(nèi)生夾雜物在煉鋼過程中按照產(chǎn)生的時間順序�,可分為一次、二次和三次夾雜物�。一次夾雜物為鋼液析出的原生夾雜物,它們的尺寸與外來夾雜物一樣�,最大可以達到幾百微米。二次夾雜物是指在溫度降到鋼液凝固前�,由于溶解度的降低而析出的夾雜物,尺寸通常比較小�。三次夾雜物是在凝固過程中產(chǎn)生的�,尺寸比較細小�,分布在樹枝晶間�。

1.2 非金屬夾雜物尺寸

非金屬夾雜物按尺寸可分為超顯微夾雜物、顯微夾雜物�、宏觀夾雜物和大型夾雜物。超顯微夾雜物的尺寸小于1μm�,屬于內(nèi)生夾雜物。顯微夾雜物的尺寸小于13μm�,又稱微觀夾雜物,它們以內(nèi)生夾雜物為主�。宏觀夾雜物的尺寸大于13μm,這種夾雜物顆粒大�,數(shù)量少,在鋼中呈偶然性分布�。大型夾雜物的尺寸大于50μm,它們多為外來夾雜物�。

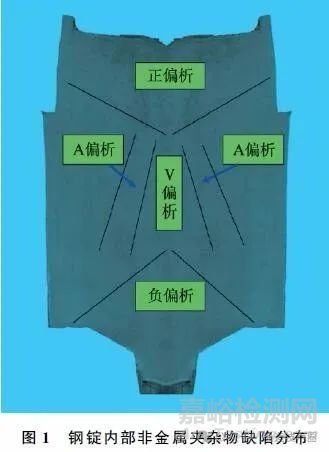

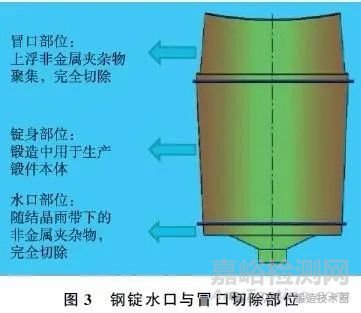

1.3 鋼錠內(nèi)部非金屬夾雜物缺陷分布 因為選擇結(jié)晶的關(guān)系,鋼錠內(nèi)首先凝固的部分純度高�,最后凝固的冒口區(qū)雜質(zhì)較多,特別是低熔點的雜質(zhì)�。非金屬夾雜物的密度小于鋼液密度,所以它們在鋼液凝固過程中上浮至冒口部分�,即正偏析區(qū)富集。這些非金屬夾雜物多為外來夾雜物和一次夾雜物�,特點是尺寸較大�,相對密集�,所以冒口部分在鍛造時必須切除。

大型鍛件鋼錠內(nèi)部非金屬夾雜物缺陷分布如圖1所示�。

在鋼錠錠身中部凝固過程中,上部鋼液中最初形成的晶體因密度大而下沉�,這一現(xiàn)象稱為結(jié)晶雨,會形成微型環(huán)流和偏析通道�,使得超顯微夾雜物和顯微夾雜物等隨鋼水流動,并在偏析通道附近富集�、停留,形成偏析區(qū)的非金屬夾雜物�。這些非金屬夾雜物多為二次夾雜物,屬于內(nèi)生夾雜物尺寸非常小�,從小于1μm到20μm。

A偏析是由于密度小的熔質(zhì)熔化液在固液兩相區(qū)間上升而引起的�,總體呈宏觀對稱、微觀不對稱狀態(tài)�。影響A偏析形成的因素包括冶金、導(dǎo)熱及工藝條件等�,其中凝固條件、合金成分及凝固組織是主要影響因素�。目前,在實際生產(chǎn)中A偏析還不能進行有效控制�,許多研究還在繼續(xù)。

由于鋼錠外層收縮脫離錠模產(chǎn)生間隙�,散熱速度減慢�,中心區(qū)的鋼液有可能達到同一過冷度而同時凝固�,最終形成粗大等軸晶區(qū)。在這一區(qū)間的上部出現(xiàn)V偏析�,下部出現(xiàn)負偏析,存在夾雜與疏松等缺陷�。其非金屬夾雜物為三次夾雜物�,屬內(nèi)生夾雜物,尺寸小�,是超顯微夾雜物和顯微夾雜物,局部富集�。

底部的鋼液凝固快,同時�,結(jié)晶雨使碰斷的樹枝晶分枝一起下沉堆積,并且因為鋼液補縮能力較弱�,所以下沉堆積的組織疏松、氧化物夾雜多�,在化學成分上構(gòu)成負偏析區(qū)。這些非金屬夾雜物也為三次夾雜物�,尺寸小,屬于超顯微夾雜物和顯微夾雜物�,局部富集。

對于大型鍛件鋼錠而言�,鋼錠冒口、水口部分存在金屬固有的凝固缺陷�,鍛造時必須完全切除�。在現(xiàn)代冶煉設(shè)備及工藝條件下�,鋼水的質(zhì)量得到提高,鋼錠內(nèi)部存在輕微的A偏析和V偏析�。

1.4 非金屬夾雜物在鍛造過程中的變化

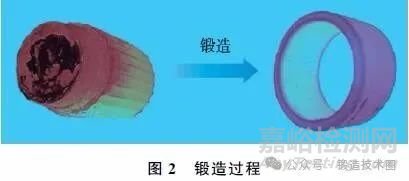

鍛造是將鋼錠變成鍛件的過程。大型鍛件鍛造的目的首先是獲得一定形狀和尺寸的鍛件�,其次是通過鍛造破碎鋼錠中的鑄態(tài)組織,焊合鋼錠內(nèi)部的疏松�、裂紋、氣孔等缺陷�,均勻和密實金屬組織。在此同時�,也會對鋼錠中的非金屬夾雜物進行破碎和變形,使其微量化和彌散化�。鍛造過程如圖2所示。

1.5 鋼錠水口�、冒口切除對非金屬夾雜物的影響

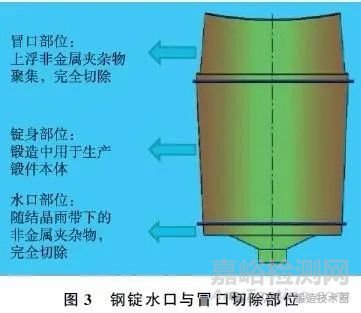

在鋼錠冒口和水口中,存在金屬固有的凝固缺陷�,鍛造時必須完全切除。冒口部位為上浮非金屬夾雜物聚集部位�,需完全切除。錠身部位為鍛造中用于生產(chǎn)鍛件本體的部分�,存在V偏析,不能切除�。水口部位有隨結(jié)晶雨帶下的非金屬夾雜物,需完全切除。鋼錠水口�、冒口切除部位如圖3所示。

1.6 沖孔對非金屬夾雜物的影響

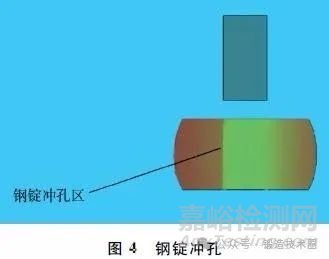

沖孔用于殼體鍛件成形�,可以部分去除鍛坯中部缺陷,如圖4所示�。鋼錠V偏析區(qū)沖孔完全去除,A偏析區(qū)不能完全去除�,少量殘存于鍛坯內(nèi)壁附近,在后續(xù)鍛造變形過程中隨基體一起變形�,在變形力的作用下逐步彌散。

2�、非金屬夾雜物的檢測和試驗

研究人員以存在材料不符合項的核電站設(shè)備用低合金鋼材料SA508Gr3C筒體鍛件作為案例�,來分析非金屬夾雜物的檢測和試驗。

2.1 檢測目的

檢測是為了掌握存在不符合項筒體鍛件內(nèi)部非金屬夾雜物的分布狀態(tài)�,確定筒體鍛件內(nèi)部非金屬夾雜物的等級,分析非金屬夾雜物產(chǎn)生原因和非金屬夾雜物形態(tài)對核電產(chǎn)品質(zhì)量的影響�,從而找到工藝的解決措施。

2.2 檢測取樣

采用如下方法截取試樣�,進行不同目的的試驗。

(1)在鍛件端部及人孔開孔處取樣�,進行非金屬夾雜物檢測。

(2)采用鑿取的方法對缺陷部位截取小型船樣�,進行非金屬夾雜物檢測。

(3)在缺陷挖除凹坑邊緣截取母材試樣�,進行非金屬夾雜物檢測。

(4)在母材中截取切片�,通過電子顯微鏡尋找合適的母材形變抗裂行為試驗用試樣�。

2.3 試驗標準

非金屬夾雜物分為A�、B、C�、D類,各類又分為細系和粗系�。非金屬夾雜物評級使用的試驗標準為ASTM E45。其中方法E需要在放大100倍的情況下觀察160mm2試樣拋光區(qū)�,用于評定鋼中非金屬夾雜物的含量,能反映出更大的B類和D類非金屬夾雜物級別數(shù)和出現(xiàn)頻率�。方法A要求在放大100倍的情況下觀察160mm2試樣拋光區(qū),這一視場相當于一個邊長為0.71mm�、面積為0.5mm2的正方形試樣表面,將每個0.5mm2的視場與評級圖作比較�,對A、B�、C、D類非金屬夾雜物按細系和粗系�,找出最嚴重級別數(shù)的視場,每一個被檢試樣都應(yīng)該報告這些最差視場的嚴重級別數(shù)�。

2.4 筒體鍛件取樣和檢測

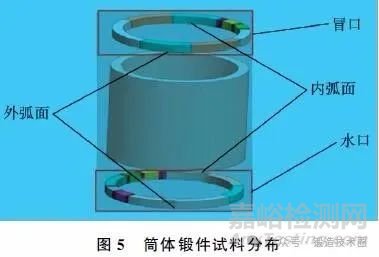

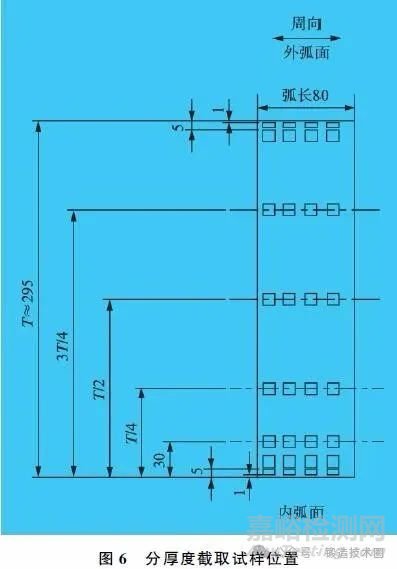

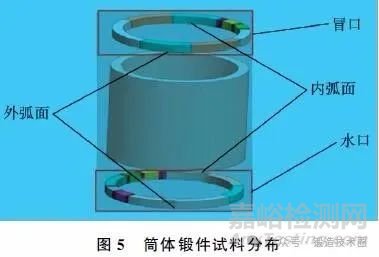

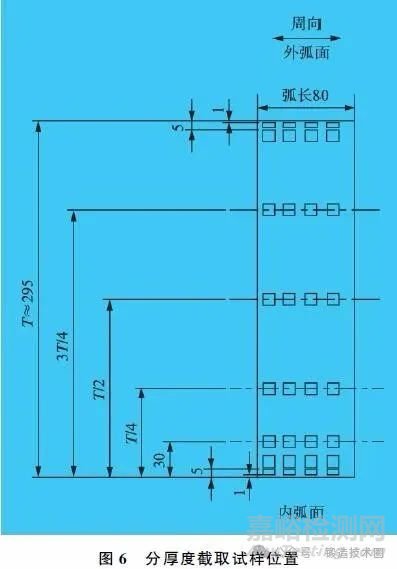

從筒體鍛件的試料上截取弧長為80mm的試樣,選取弧段兩端及中間位置共3處做檢測�,筒體厚度T≈295mm。從距筒體內(nèi)壁1mm處開始�,依次選取距內(nèi)壁1mm、距內(nèi)壁5mm、距內(nèi)壁30mm�、T/4、T/2�、3T/4、距外壁5mm�、距外壁1mm等8個位置,每個位置有4個試樣進行非金屬夾雜物試驗�。筒體鍛件的試料分布和分厚度截取試樣位置分別如圖5、圖6所示�。

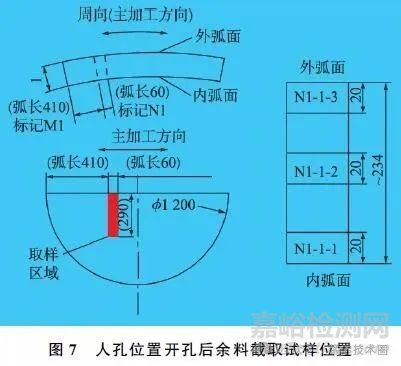

筒體上人孔位置開孔后余料的厚度為234mm,直徑為1200mm�。選取距離邊緣410mm處、弧長為60mm的試料�,在厚度方向上依次截取筒體外弧面、中心位置�、內(nèi)弧面三個位置20mm×20mm的試樣進行非金屬夾雜物檢測�,如圖7所示。

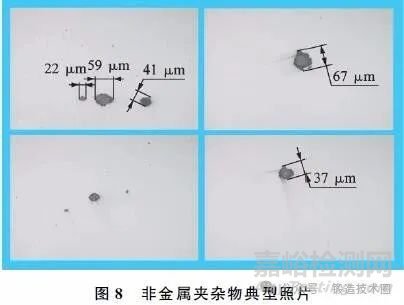

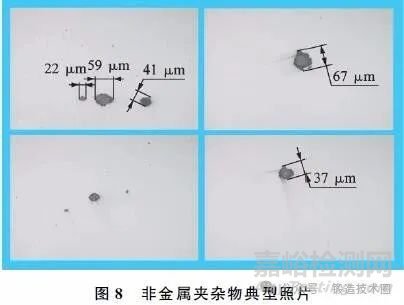

通過對試料�、人孔開孔余料等部位的非金屬夾雜物試樣共計96000余個視場的檢測,50~100μm非金屬夾雜物的視場占0.028%�,100μm以上非金屬夾雜物的視場占0.004%。非金屬夾雜物典型照片如圖8所示�。

2.5 缺陷船樣電鏡分析

采用手工打磨和鑿取的方法對缺陷部位截取船樣。針對完整缺陷部位�,基于超聲波檢測發(fā)現(xiàn)的缺陷,選取筒體上某典型缺陷作為分析對象,截取長約30mm的一個船樣�,取樣示意圖如圖9所示。

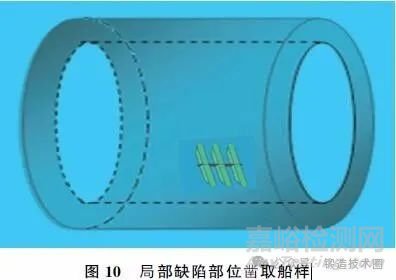

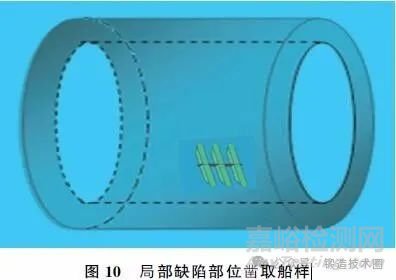

針對局部缺陷部位�,基于超聲波檢測發(fā)現(xiàn)的缺陷部位,鑿取了幾處缺陷船樣作為分析對象�,取樣示意圖如圖10所示。

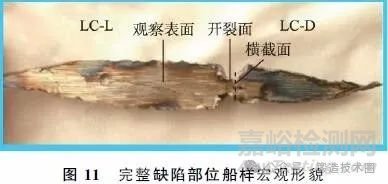

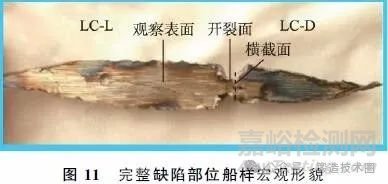

完整缺陷部位船樣的宏觀形貌如圖11所示�,根據(jù)斷成兩截船樣的不同長度,將短的那段編號為LC-D�,長的那段編號為LC-L。局部缺陷部位船樣的宏觀形貌如圖12所示�。

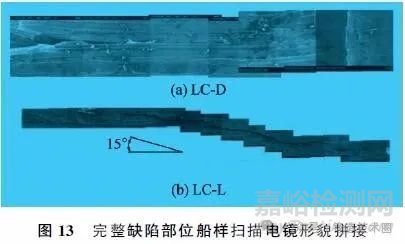

用光學顯微鏡和掃描電鏡觀察LC-D和LC-L這兩個完整缺陷部位船樣的表面、開裂面�,以及磨拋后的橫截面等形貌,用能譜儀分析某些特征形貌處的微區(qū)成分�。兩個船樣的掃描電鏡形貌拼接如圖13所示,從圖中可以看出�,裂紋擴展方向與筒體軸向約成15°角。

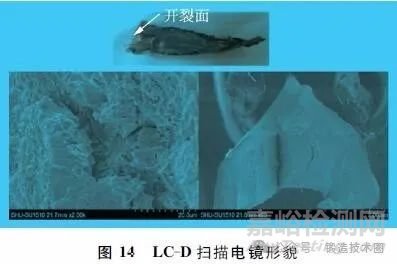

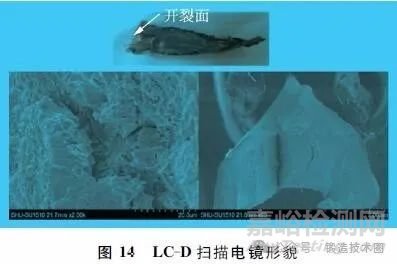

對LC-D中懷疑是非金屬夾雜物的區(qū)域進行掃描電鏡觀察和能譜儀分析�,開裂面的形貌觀察表明是沿晶斷口,如圖14所示�。用環(huán)氧樹脂鑲樣制備橫截面樣品,經(jīng)砂紙研磨和拋光�,對裂紋部位約100個視場進行了非金屬夾雜物的掃描電鏡觀察和能譜儀成分分析,如圖15所示�。

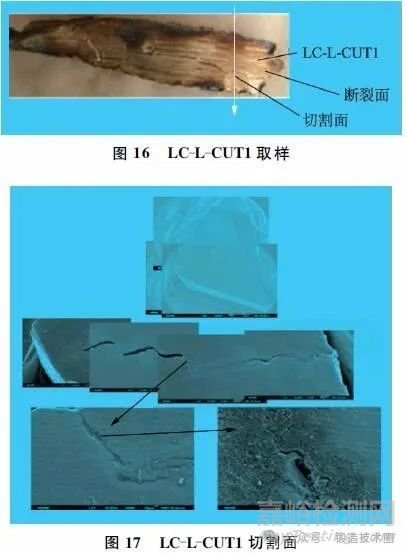

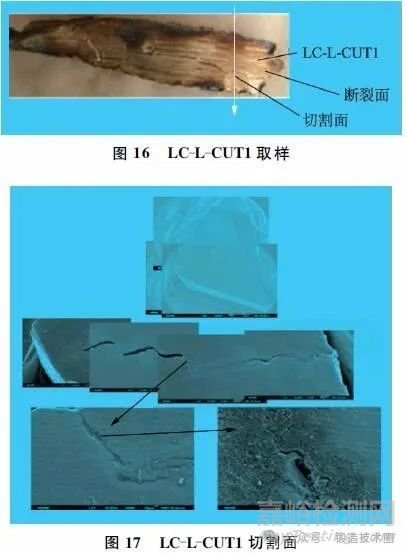

用低速鋸從LC-L中切取約5mm長的一段�,編號為LC-L-CUT1�,如圖16所示。從切割面上觀察發(fā)現(xiàn)�,裂紋穿透深度深,幾乎貫穿整個樣品厚度�,呈階梯狀擴展,如圖17所示�。

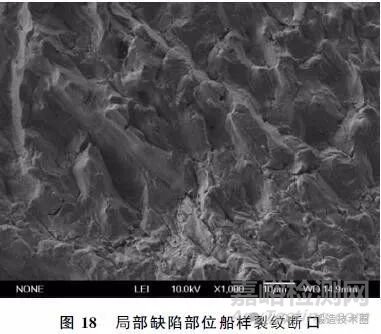

用掃描電鏡的二次電子缺陷部位和背散射電子成像模式,觀察局部缺陷部位船樣的裂紋斷口形貌�,用能譜儀分析某些特征區(qū)域的成分,裂紋斷口出現(xiàn)典型的沿晶斷裂特征�,如圖18所示。

在船樣裂紋裂縫中�,檢測到Ca-Al-Si-O-(K)-C和Al-Si-O顆粒,與母材中非金屬夾雜物的成分相似�。

對船樣橫截面的裂紋部位約100個視場進行非金屬夾雜物分析�,發(fā)現(xiàn)在裂紋周圍存在D類細系非金屬夾雜物,非金屬夾雜物成分與裂縫中檢測到的顆粒和母材中非金屬夾雜物的成分相似�。

船樣中裂紋與筒體軸向約成15°角�,裂紋穿透深度深,呈階梯狀擴展�。在主裂紋邊上觀察到二次裂紋,二次裂紋邊上及前端都含有非金屬夾雜物�。裂紋斷口出現(xiàn)典型的沿晶斷裂特征�。

3�、筒體母材應(yīng)變開裂行為研究

3.1 研究目的

設(shè)計合理的試驗方法,通過試驗來研究母材中不同尺寸和形態(tài)的非金屬夾雜物在應(yīng)力作用下的開裂行為�,并為確定存在非金屬夾雜物的鍛件在后續(xù)制造加工中的焊接及熱處理工序?qū)Y(jié)構(gòu)完整性的影響提供理論依據(jù)。

3.2 試驗材料和方法

筒體母材SA508Gr3C中發(fā)現(xiàn)少量直徑為50~200μm的非金屬夾雜物�,以及一定數(shù)量的20μm彌散宏觀夾雜物。

為了研究母材在焊接熱循環(huán)下�,非金屬夾雜物是否會誘導(dǎo)裂紋起裂�,設(shè)計了試驗,考察等效焊接熱應(yīng)變下缺口和非金屬夾雜物誘導(dǎo)裂紋的行為�。

考察的非金屬夾雜物1呈月牙形,長度約200μm�??疾斓姆墙饘賷A雜物2呈圓形�,直徑約50μm�。

3.3 拉伸試驗

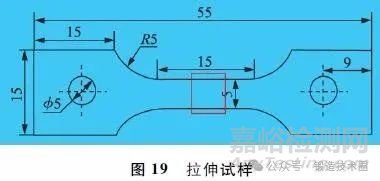

預(yù)測熱循環(huán)峰值為600~900℃區(qū)域??紤]在全奧氏體溫度線800℃以上�,材料經(jīng)過相變會出現(xiàn)應(yīng)力松弛和塑性應(yīng)變回復(fù)�,狀態(tài)比較復(fù)雜,因此選擇測試溫度為650℃�。試驗設(shè)備為高溫拉伸機。首先測試在650℃時材料的拉伸性能�,獲得該溫度下的屈服強度和延伸率。拉伸試樣如圖19所示�。

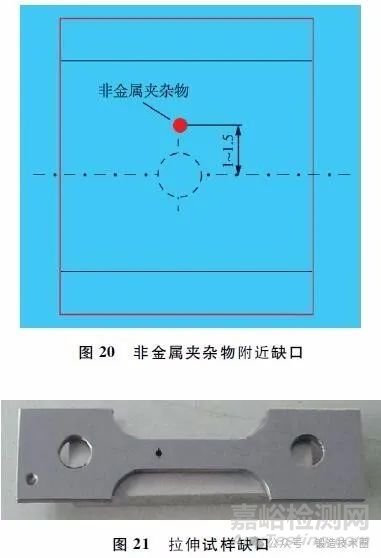

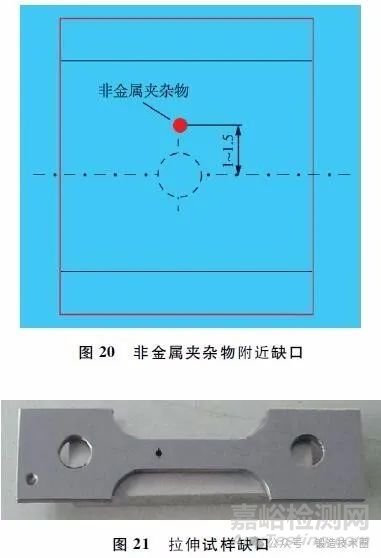

對于表面可以觀察到非金屬夾雜物的試樣,在非金屬夾雜物位置附近開缺口�,如圖20、圖21所示�。然后對試樣表面進行精磨+拋光金相處理�,記錄非金屬夾雜物的初始形貌和材料狀態(tài)�。隨后進行試驗�,拉伸逐步加載,并記錄非金屬夾雜物和基體界面的變化情況�。

3.4 光學顯微鏡觀察

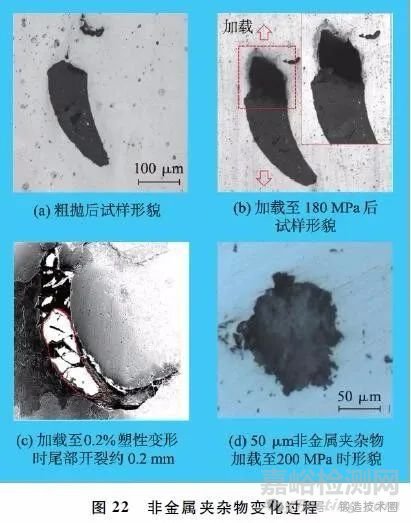

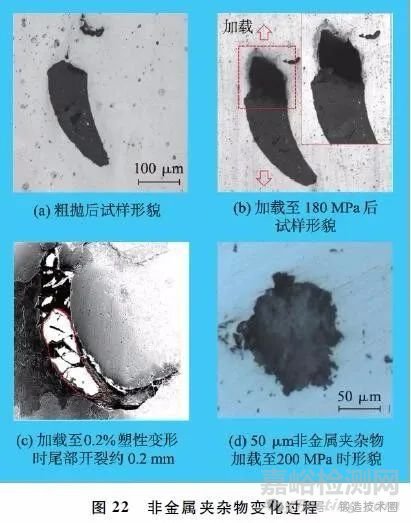

在光學顯微鏡下以100倍至500倍進行觀察�,記錄非金屬夾雜物的變化過程�,如圖22所示�。

3.5 電子背散射衍射分析

對試樣拋光后�,采用振動拋光去應(yīng)力層�。隨后采用電子背散射衍射分析對試樣表面進行衍射花樣采集,統(tǒng)計試樣的初始晶粒尺寸�、微觀組織,以及初始變形分布�。

3.6 共聚焦顯微鏡觀察

采用共聚焦顯微鏡獲得變形后試樣表面的三維形貌,測量空洞深度�、裂紋深度,以及塑性區(qū)形貌�。

3.7 試驗結(jié)果及討論

當非金屬夾雜物存在尖銳角度時,如月牙形的非金屬夾雜物�,在銳角處容易誘發(fā)裂紋。試驗中長度約200μm的非金屬夾雜物銳角處�,在650℃施加200MPa達到0.2%塑性變形時,擴展了約0.2mm�。

當非金屬夾雜物為近似圓形時,高溫拉伸不易產(chǎn)生裂紋�。試驗中直徑約50μm的近似圓形非金屬夾雜物�,在650℃拉伸時雖然破裂�,但在施加0.3%塑性變形時仍未出現(xiàn)裂紋。

空洞和圓形非金屬夾雜物類似�,在高溫拉伸時不易誘發(fā)裂紋。試樣上的空洞在變形時�,都沒有引起裂紋。

母材在存在圓形缺口的條件下�,仍有較好的塑性變形能力,延伸率達到20%以上�。

4、減少非金屬夾雜物的工藝措施

當鍛件中的非金屬夾雜物超出規(guī)范要求的指標時�,會影響鍛件材料的力學性能。當超標非金屬夾雜物處于待堆焊鍛件表面時�,特定形態(tài)的非金屬夾雜物在焊接和熱處理應(yīng)力作用下受拉伸開裂而形成堆焊層熱影響區(qū)及以下部位的局部裂縫,造成產(chǎn)品返修甚至報廢�。如何防范鍛件非金屬夾雜物超標,識別由于非金屬夾雜物造成的產(chǎn)品母材裂縫�,是工程應(yīng)用需要解決的問題。

對于鍛件的冶煉�、澆注、鍛造�,以及鍛件在產(chǎn)品制造過程中的各個環(huán)節(jié),可以采取以下工藝措施�,并加以管控,進而保證產(chǎn)品的最終質(zhì)量。

4.1 冶煉過程控制

煉鋼過程要嚴格管控外來物質(zhì)�,如耐火材料進入鋼水、熔渣材料留在鋼錠中部等�。嚴格管控由于脫氧或凝固過程中進行的物理化學反應(yīng)而生成的內(nèi)生夾雜物留在液態(tài)或固態(tài)鋼內(nèi)�。

采取雙高真空冶煉工藝流程,每個步驟都考慮富余鋼水量�,避免熔渣對鋼水質(zhì)量的影響。

選擇優(yōu)質(zhì)原輔材料�,做好原輔材料的清潔干燥。電爐冶煉采用高堿度�、強氧化性爐渣的方法充分脫磷。電爐冶煉過程中�,采取造好泡沫渣、鋼液良好沸騰�、流渣換渣的工藝方法,以去除鋼液中的非金屬夾雜物�。

對鋼包爐進行預(yù)脫氧并持續(xù)擴散脫氧。對鋼包爐進行高真空處理�,脫氣、脫硫�、去除非金屬夾雜物,以提高鋼液純凈度�。在澆注過程中,采取惰性氣體保護等方法�,防止?jié)沧⑦^程中的二次氧化。

4.2 鍛造過程控制

對于鋼錠必須保證充足的余度,確保鋼錠的水口和冒口有充足的切除量�。對于筒體類鍛件,必須控制中心沖孔與外圓的同軸度�,防止筒體內(nèi)圓余量不均。

4.3 提高夾雜物檢驗要求

對于鍛件中的非金屬夾雜物�,無法用超聲波檢測方法檢測,因此鍛件檢測時除了規(guī)范要求的指定位置金相檢測之外�,還要對鍛件初加工出現(xiàn)黑疤的區(qū)域增加非金屬夾雜物現(xiàn)場金相或船樣檢測,以確保這些加工余量不足區(qū)域的非金屬夾雜物指標滿足規(guī)范要求�。

4.4 增加無損檢測項目

對于由非金屬夾雜物引起的堆焊層熱影響區(qū)及以下部位的局部裂縫,需要增加70°雙晶縱波斜探頭超聲波檢測以發(fā)現(xiàn)缺陷�。

5、結(jié)束語

隨著我國核電的發(fā)展�,核電產(chǎn)品的制造經(jīng)驗在不斷得到積累,核電技術(shù)不斷得到提升�。核電主設(shè)備受壓邊界殼體母材用低合金鋼材料SA508Gr3C鋼鍛件的技術(shù)規(guī)范對大型鍛件化學成分中的有害元素控制、非金屬夾雜物狀況和力學性能指標要求�,以及試驗取樣位置及數(shù)量等都提出了較高和較嚴的要求,能從源頭杜絕產(chǎn)品鍛件質(zhì)量問題的發(fā)生�。同時,通過對核電產(chǎn)品鍛件中非金屬夾雜物進行研究�,提出了核電用大型鍛件非金屬夾雜物的工藝控制方法和管控措施。